1.曲轴检测前的准备工作

将待检测的曲轴上的油污、杂质等用金属清洗液彻底清洗干净,然后用压缩空气吹净曲轴的内、外表面及油道。

2.曲轴的检测

(1)曲轴裂纹的检测 曲轴的裂纹一般出现在应力集中处,如主轴颈或连杆轴颈与曲柄臂相连的过渡圆角处,表现为横向裂纹,也有在轴颈中的油孔附近出现轴向延伸的裂纹。曲轴裂纹常用的检查方法有磁力探伤仪法、超声波探伤法及浸油敲击法等。对轴向裂纹,其深度如在轴颈修理尺寸以内,可通过磨削磨掉,否则应予以报废。

(2)曲轴变形的检测

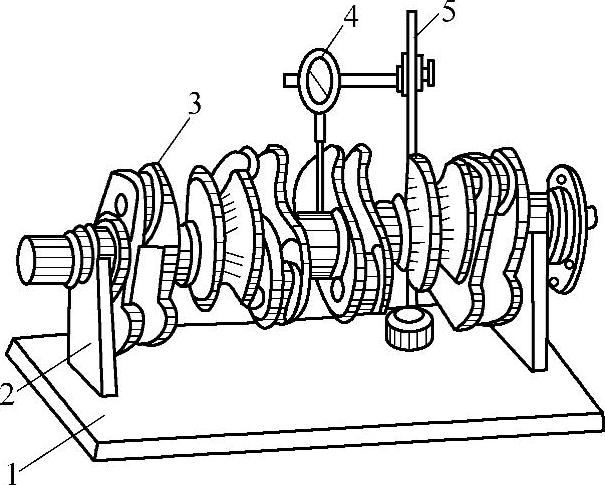

1)曲轴弯曲变形的检测。如图7-53所示,将曲轴的两端用V形架支承在检测平板上,并用游标高度尺检测第一道和最后一道主轴径的高度是否一致,若不一致,应用调整垫片使其调整至同一高度;接着用百分表的触头抵在中间主轴颈表面并预压0.5~1mm后大表针调“0”,然后转动曲轴一周,百分表上指针的最大与最小读数之差,即为中间主轴颈对两端主轴颈的径向圆跳动误差(通常也用指针的最大与最小读数差值之半作为同轴度误差或弯曲度值)。

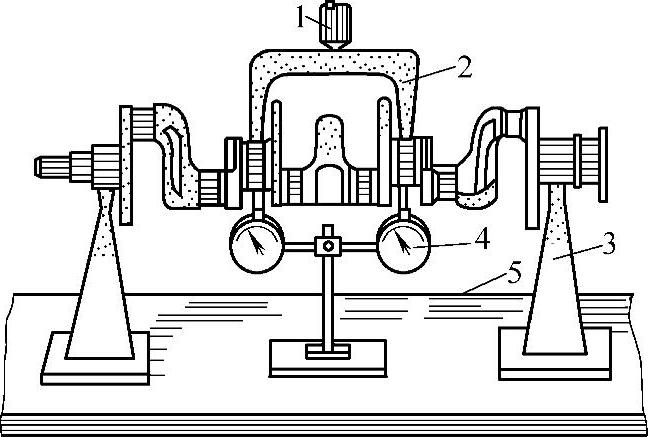

丰田轿车发动机曲轴的同轴度(弯曲度)误差一般不大于0.03mm,否则应进行冷压校正修复或更换曲轴。曲轴冷压校正通常在压力机上进行。如图7-54所示,将曲轴放在压力机工作平板的V形架上,在压力机的压杆与曲轴轴颈之间垫以铜皮,防止压伤曲轴轴颈工作表面。对于钢制曲轴,压弯量应为曲轴弯曲量的10~15倍,并保持1.5~2min后再释放。弯曲变形较大时,需多次反复进行,直到符合要求。曲轴校正需进行时效处理,即将曲轴放置10~15天,再重新检校;或将冷压后的曲轴加热至300~500℃,保持1~1.5h。对于球墨铸铁曲轴,压校变形量不得大于变形量的10倍。

图7-53 曲轴弯曲变形的检测

1—平板 2—V形架 3—曲轴 4—百分表 5—百分表架(https://www.xing528.com)

图7-54 曲轴弯曲变形的校正

1—压力机 2—压杆 3—V形架 4—百分表 5—平板

2)曲轴扭转变形的检测。将曲轴两端的主轴颈放在检测平板的V形架上,使曲轴上相同曲拐位置的连杆轴颈转至水平。用百分表或游标高度尺测出相对应的两个连杆轴颈的高度差∆h,利用下式近似计算曲轴变形的扭转角θ

θ=57∆h/R

式中 R——为曲柄半径(mm)。

由于曲轴扭转变形量一般很小,可在修磨曲轴轴颈时予以修正。

(3)曲轴轴颈磨损的检测 检验曲轴轴颈磨损量,测量主轴颈及连杆轴颈的圆度和圆柱度,判定是否需要磨修及磨修的修理尺寸。检测方法如下:用外径千分尺先在油孔两侧测量,然后旋转90°再测量,同一截面最大直径与最小直径之差的1/2为圆度误差;轴颈各部位测得的最大与最小直径差的1/2为圆柱度误差。

曲轴轴颈的圆度、圆柱度误差大于0.020mm时,应按修理尺寸进行磨修。曲轴轴颈的磨修在专用曲轴磨床上进行。除恢复轴颈尺寸及几何形状、精度外,还要保证轴颈的同轴度、平行度、曲轴过渡圆半径及各连杆轴颈间的夹角等相互位置精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。