根据以上数学模型,分别模拟了不同设计方案的砂阀内部压缩空气流动以及砂粒运行轨迹。根据计算结果选取了最优化方案,为砂阀的设计提供了参考。

由图3-1 可知,砂阀左侧连接砂箱,因为砂箱内部充满砂粒,空气流动速度非常低,空气流动对砂粒流动的影响很小。所以没有考虑砂箱内部的空气流动,而只是将砂箱作为砂粒入口边界条件在砂阀的左侧端口加入。

初始方案如图3-2 所示,从图中可以看出,除了左右分别在上下布置有挡砂挡板外,高压空气分别通过两段紫色的管道引入砂阀内部,因为考虑砂阀内部大量砂粒的冲刷,对砂阀内部的管道壁冲刷比较厉害,容易造成砂阀喷管弯曲和磨损,因此初始方案内部没有布置管道。

图3-2 初始方案的砂阀内部结构图

1.初始方案

初始方案的砂阀内部的速度场及压力场如图3-3,图3-4,图3-5 所示,从图中可以看出,两个喷管喷出的高速气体均是向下喷射,而导致左侧连接砂箱的端口空气流速较低,可能无法达到扬沙的目的,有潜在砂阀堵塞无法喷出砂粒的风险。而砂阀右侧喷管空气流速同样很低,这样无法将砂粒加速喷出,可能导致砂粒在右中间部分挡板处堆积无法喷出的风险。

图3-3 初始方案砂阀内部速度云图

(注:图中最左端管道没有空气流过,下同)

图3-4 初始方案砂阀内部速度云图矢量图

图3-5 初始方案砂阀内部压力云图

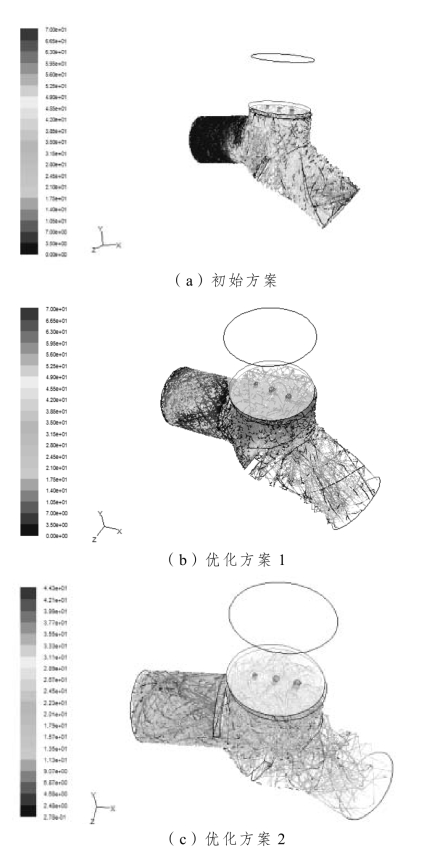

初始方案的砂阀内部的砂粒轨迹如图3-6,图3-7 所示,从图中可以看出,由于左端扬砂区域无喷管而没有高速空气喷入,左端喷管扬砂性能非常不理想,砂粒速度非常低,并且大量在喷管内堆积。而砂阀中部、右部两个区域流速较快,且具有沿喷管圆周方向的旋转速度,砂粒具有沿圆周方向的运动趋势,这样会导致砂粒对喷管壁的磨损非常剧烈。

初始方案的砂阀出口的速度云图以及砂粒分布云图如图 3-8,图 3-9所示,从图中可以看出,由于右端喷管出口空气流速非常低,存在无法将砂粒加速喷出的效果。而且喷出的砂粒集中于喷管的下部区域,这样将会影响喷砂效果。

图3-6 初始方案砂阀内部砂粒轨迹图

图3-7 初始方案砂阀内部砂粒轨迹

图3-8 初始方案砂阀出口速度分布

图3-9 初始方案砂阀出口砂粒分布

根据以上分析可知,初始方案无法满足设计要求,需要对初始方案进行优化改造。

2.优化方案

经过对初始方案进行详细的研究讨论,认为初始方案不足之处在于:① 无法将砂粒高速均匀喷出;② 无法扬砂。以上两个方面的不足导致了砂阀无法正常工作,为弥补以上不足,确定采用如下途径对初始方案进行优化。为了弥补砂粒无法高速均匀喷出的不足,采用在砂阀两出风口添加喷管的方式,将高压空气直接喷向砂箱和出口,以提高扬砂性能并提高出口砂粒速度以及均匀性,如图3-10 中优化方案1;为避免砂粒对喷管的冲刷作用而引起的强度风险,采用与优化方案 1 类似的方式,并在最左侧增加一段喷管,如优化方案2 所示。

通过对优化后的砂阀内部气粒两相流进行模拟,模拟结果与初始方案对比如下:

各方案的砂阀内部的速度场及压力场如图3-11,图3-12,图3-13 所示,从图中可以看出,优化后的流场表现达到预期目标。如图3-11(b),图3-12(b)所示,通过喷管引出高压空气后,砂阀入口、出口的空气流速明显增加;如图3-11(c),图3-12(c)所示,通过增加喷口至砂阀左端连接砂箱区域的喷管,使该区域的空气流速明显增加,能够很好地达到扬砂并提高砂粒运行速度的目的。且由于添加最左端一段喷口,有效避免了砂粒对喷管的冲刷。

图3-10 优化方案1,2 砂阀内部结构图(https://www.xing528.com)

图3-11 砂阀内部速度云图

(注:初始方案与优化方案1 最左端管道没有空气流过,下同)

图3-12 砂阀内部速度云图

图3-13 砂阀内部压力云图

砂阀内部的砂粒轨迹对比如图3-14,图3-15 所示,从图3-14(b),图3-15(b),图3-14(c),图3-15(c)可以看出,由于左右端喷管高速空气喷入,左右端喷管区域砂粒速度明显提高,而且沿喷口圆周方向运动的砂粒数量明显减少。

图3-14 初始方案砂阀内部砂粒轨迹图

图3-15 初始方案砂阀内部砂粒轨迹

砂阀出口的速度云图以及砂粒分布云图如图3-16,图3-17 所示,从图 3-16(b),图 3-17(b)可以看出,由于右端喷管高速空气喷入,右端喷管砂粒速度明显提高,但是高速区过于集中导致砂阀出口下部砂粒含量明显高于上部。

图3-16 砂阀出口速度分布

图3-17 初始方案砂阀出口砂粒分布

从图3-16(c),图3-17(c)可以看出,左端喷管高压空气喷入使得砂阀出口空气速度更加均匀,这样使得砂阀出口砂粒浓度更加均匀。

砂阀内部的压力云图如图3-18 所示,由于初始方案砂阀内部没有布置喷管,因此不存在喷管冲刷可能性,因此在此处没有必要对比初始方案内部压力云图。从图 3-18(b),图 3-18(c)可以看出,优化方案 2由于增加了放冲刷喷管,使得如下图中的两个喷管的连接部位的压力明显低于优化方案1。

图3-18 砂阀内部压力云图

根据以上优化方案1 以及优化方案2 对砂阀流场的改善明显提高了喷砂效果。

3.方案确定

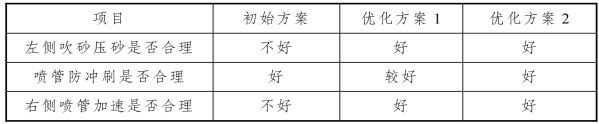

通过CFD 分析可知砂阀设计3个要求缺一不可。结合砂阀设计合理判断3个标准,将计算结果总结如表3-2 所示。

表3-2 计算结果分析

综上所述,通过对初始方案以及优化方案砂阀内部的气粒两相流动进行数值模拟,对比了各种方案的计算结果,根据计算结果选取了最优设计方案为优化方案2,并按照优化方案2 进行砂阀设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。