1.主要零件的检修

(1)气门的检修 首先用专用工具拆装气门和气门弹簧(见图4-14)。检视气门锥形工作面及气门杆的磨损、烧蚀及变形情况,视情况更换气门。

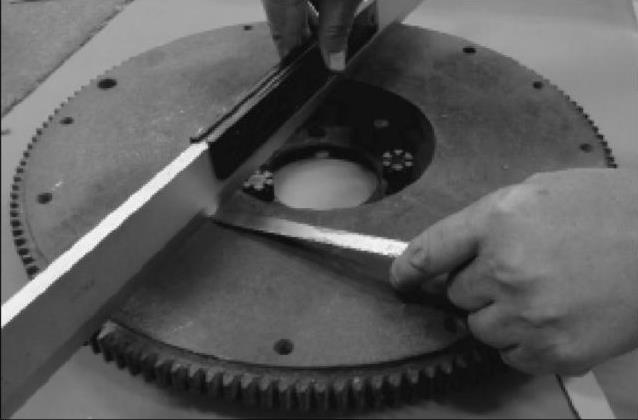

图4-13 飞轮平面度误差的检测

图4-14 气门的拆卸

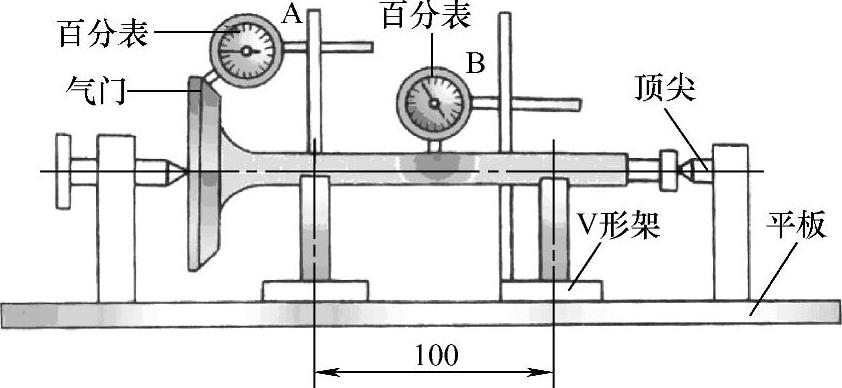

其次检测气门。气门工作锥面的斜向圆跳动量检测步骤:使用百分表、V形架和平板,按图4-15中百分表A所示,检测每个气门工作锥面的斜向圆跳动量。测量时,将V形架置于平板上,使百分表的触头垂直于气门的工作锥面,轻轻转动气门一周,百分表读数的差值即为气门工作锥面的斜向圆跳动量。为使检测准确,需测量若干个斜面,取其中的最大差值作为气门工作锥面的斜向圆跳动量。其极限值为0.08mm,如果测量值超过极限值,则需更换气门。

图4-15 气门的检测

气门杆的弯曲变形检查步骤:气门杆的弯曲变形常用气门杆圆柱面的素线直线度表示。如图4-15中百分表B所示,将气门支承在V形架上并用百分表将其两端校成等高,然后检测气门杆外圆素线的最高点。当素线中凸或中凹时,各测量部位的读数中,最大与最小读数差值的1/2即为该轴向截面的素线直线度误差。当素线不中凸或中凹时,转动气门杆,按上述方法测量若干条素线,取其中的最大误差值的1/2作为气门素线的直线度误差。直线度误差值应不大于0.02mm,否则应用手动压力机校正或更换气门。

(2)液压挺柱的检修 起动发动机低速运转,然后增加转速到2500r/min并保持2min,若液压挺柱始终有杂音,则说明液压挺柱有缺陷。

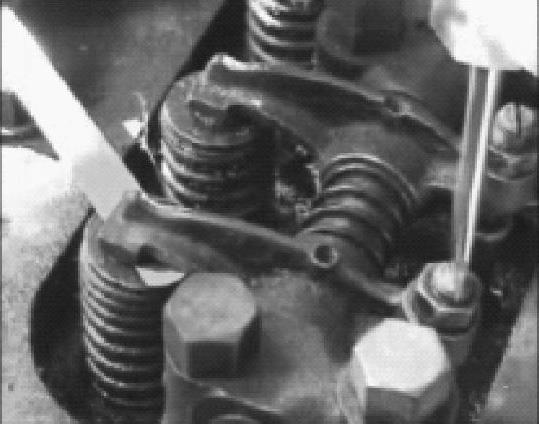

首先检查液压挺柱与孔的配合间隙,使用极限为0.10mm,若超过规定值,则应更换全部液压挺柱。其次检查液压挺柱的游隙。转动凸轮轴至待测挺柱的凸轮处于最高点,用塞尺检测凸轮与挺柱之间的间隙(见图4-16)。若间隙值大于0.20mm,则应更换挺柱;若小于0.10mm或无间隙,则用楔杆略微向下按压,应能将0.20mm塞尺片塞入凸轮轴与挺柱之间,否则需更换挺柱。

图4-16 游隙的检测

注意:更换新的液压挺柱后30min内不允许起动发动机。

2.气门间隙的检查与调整

气门间隙是指发动机冷态、气门关闭时,气门与摇臂之间的间隙或凸轮与垫片之间的间隙。其作用是为气门及驱动组件工作时留有受热膨胀的余地。气门间隙的大小由发动机制造厂根据试验确定。一般在冷态时,进气门的间隙为0.20~0.25mm,排气门的间隙为0.25~0.35mm。

发动机工作中,由于气门、驱动机构及传动机构零件磨损,会导致气门间隙产生变化,通常汽车行驶10000km左右维护时,应检查和调整气门间隙,使之符合技术规范。现代高级轿车多采用液压挺柱,无需调整气门间隙。

在气门间隙调整之前首先要确认各缸的进、排气门,然后找到第一缸压缩行程上止点位置。压缩行程上止点的确定方法有:

(1)分火头判断法 记下第一缸分高压线的位置,打开分电器盖,转动曲轴,当分火头与第一缸分高压线位置相对时,表示第一缸在压缩上止点。

(2)根据第一缸上止点记号确定 很多发动机在曲轴的后端或前端刻有确定第一缸上止点的记号。当该记号与飞轮壳上的记号对齐时,表明第一缸活塞正好处于压缩或排气行程上止点位置。

例如东风EQ6100—1型发动机,通过飞轮壳上的检视孔,让飞轮上的钢球标记与飞轮壳上的1—6缸刻线标记对齐(见图4-17),就表明其第一缸活塞正好处于压缩或排气行程上止点位置。

接着确定第一缸压缩行程上止点,方法是:先找到压缩行程,然后再确定压缩行程上止点。找压缩行程通常有两种方法:一种是把第一缸火花塞(或喷油器)座孔用棉球堵住,摇转曲轴,当棉球被气缸内的压缩气体弹出时,表明该缸已进入压缩行程;另一种是摇转曲轴,看第一缸气门的动作,当进气门关闭时,表明该缸已进入压缩行程。按上述方法找到第一缸压缩行程后,慢慢摇转曲轴,使第一缸上止点记号对齐,此时第一缸活塞所处的上止点位置便是压缩行程上止点。

气门间隙的调整方法有两次检调法和逐缸检调法两种,下面以两次调整法为例介绍其调整步骤:

1)拆下气门室盖。拆下气门室盖的固定螺栓,小心取下气门室盖,注意不要损坏气门室盖衬垫,然后用抹布擦净气门及摇臂轴上的油污,以方便气门调整作业。

2)找到第一缸压缩行程上止点。用手摇柄转动曲轴或撬动飞轮,使第一缸处于压缩行程上止点位置。

3)确定各缸处于压缩行程上止点的方法。根据发动机构造,当某缸处于压缩行程上止点时,该缸的气门处于关闭状态,因此可以打开分电器盖确定各缸高压分线的位置。摇转曲轴,当分火头指向该缸高压分线位置时,触点张开的瞬间位置即为该缸处于压缩行程的上止点位置。

4)测量气门间隙。气门间隙有冷车值和热车值之分,在测量时应在符合该车规定的状态下进行。选出符合规格的塞尺插入气门杆与气门摇臂(或凸轮)之间,如图4-18所示。

图4-17 飞轮壳正时记号

(https://www.xing528.com)

(https://www.xing528.com)

图4-18 气门间隙的测量

稍微拉动塞尺,若有轻微的阻力,则表示间隙正确。为了确定间隙是否正常,可以找出比规定值大一号的塞规(如规定值为0.25mm时,用0.30mm)插入气门间隙,此时塞规应无法插入,再用小一号的塞规,应可以顺利插入气门间隙中。如果符合上述要求,则说明气门间隙没有问题。如果上述中任何一项不符合要求,则表示气门间隙不正常,必须调整间隙。

5)气门的调整。根据发动机的配气相位,可以确定六缸发动机的两次可调气门,见表4-1。

表4-1 六缸发动机可调气门排列表

首先找到第一缸活塞的压缩行程上止点,调整一半数量的气门间隙,然后将曲轴转一周,再调整其余所有气门间隙。当第一缸在压缩行程上止点时,发动机的做功顺序为1—5—3—6—2—4。由“双排不进”的原则可知,第一遍可以调整的气门是:双(第一缸的进、排气门)、排(第三、五缸的排气门)、不(第六缸不调)、进(第二、四缸的进气门),然后将曲轴转一周调整余下的气门。

6)气门间隙的调整。用规定厚度的塞尺塞入气门间隙中,拉动时应有一定的阻力。若气门间隙不符合规定,则应进行调整,如图4-19所示。调整时,应先用扳手松开锁紧螺母,再利用螺钉旋具调整螺钉,如图4-20所示。旋入调整螺钉时,气门间隙减小;反之,气门间隙增大。在将气门间隙调整至规定值后,应一面用螺钉旋具固定住调整螺钉,一面将锁紧螺母以15~19N·m的拧紧力矩拧紧,然后再用塞尺复查气门间隙值,若不合格,则应重新调整。

图4-19 调整气门间隙

图4-20 松开锁紧螺母

7)装上气缸盖罩,并按规定力矩拧紧其固定螺栓,再装上曲轴箱通风软管。

3.气缸压缩压力的检测

气缸密封性能下降将直接导致发动机动力性下降、经济性变差,使排气污染物增加。测量气缸最大压缩压力,可以检测出气缸密封性的好坏,判断发动机技术状况变化的原因。

①检测条件。发动机应运转至正常工作温度,发动机机油温度不低于30℃,蓄电池电压不低于12V。节气门保持最大开度,用起动机带动已拆除全部火花塞的发动机运转,其转速应符合原厂规定。

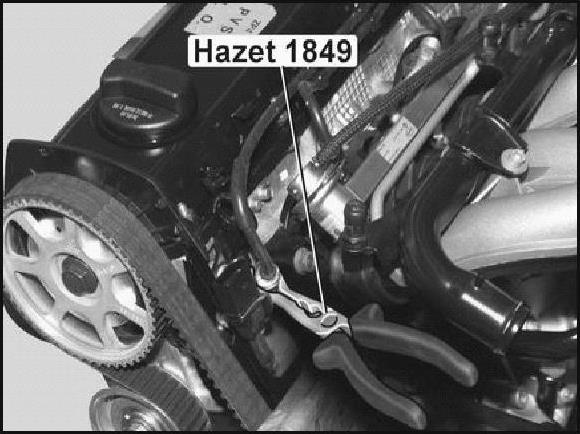

②检测方法。拆下空气滤清器,用压缩空气吹净火花塞周围的脏物;拔下各缸高压点火线(见图4-21),拔下点火线圈插头或拔下曲轴位置传感器线束插头,防止各缸点火;拔下所有喷油器插头。

使用汽油机火花塞专用工具拧下全部火花塞,如图4-22所示。

图4-21 拆卸高压点火线

图4-22 拧下火花塞

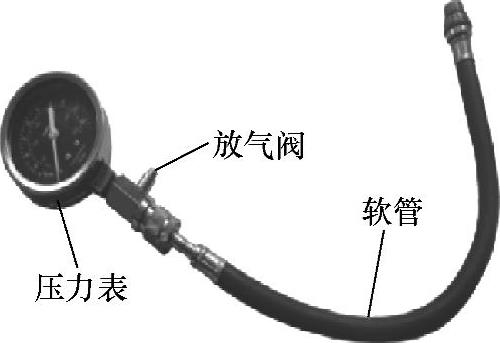

将气缸压力表(见图4-23)的橡胶插头插在被测气缸的火花塞孔内,扶正压紧,或将气缸压力表的螺纹插头拧紧在被测气缸的火花塞孔螺纹上(见图4-24)。

将节气门置于全开位置;用起动机转动曲轴,待气缸压力表头指针指示并保持最大压力后停止转动;取下气缸压力表,记录读数,按下单向阀使指针归零。

图4-23 气缸压力表

图4-24 检测气缸压力

依次测量各缸,每缸测量不少于两次,每缸测量结果取最大值。国家标准规定:发动机各气缸压力应不小于原设计规定值的85%;每缸压力与各缸平均压力的差,汽油机不超过8%,柴油机不超过10%。大修竣工发动机的气缸压力应符合原设计规定。

气缸压力如高于原设计值,可能是燃烧室内积炭过多、气缸衬垫过薄或气缸体与气缸盖结合平面经修理加工过甚造成的。气缸压力如低于原设计值,则说明气缸密封性降低,可向该缸火花塞或喷油器(柴油机)孔内注入少量机油再进行测试(湿式缸压检测),以便区别气缸密封性差还是气门密封差。若气缸压力值有所提高,则表明气缸、活塞、活塞环磨损过大;若气缸压力不变,则为气门密封性差或气缸衬垫漏气。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。