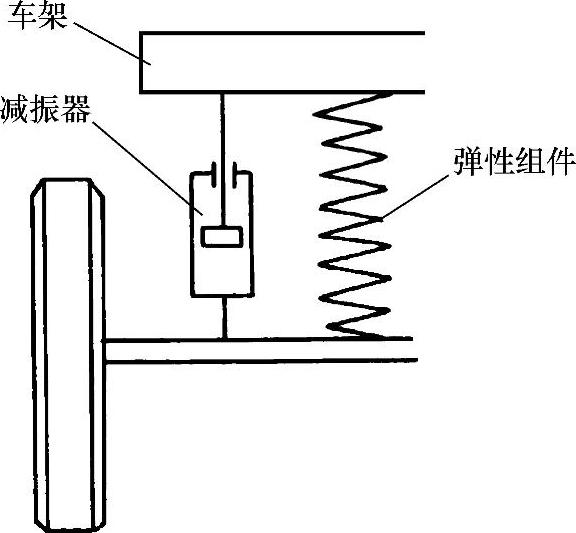

为了使汽车在行驶中所受到的由冲击力引起的车架和车身的振动迅速衰减,以改善汽车的行驶平顺性,在大多数汽车的悬架系统中都有与弹性组件并联安装的减振器,其安装如图8-3所示。

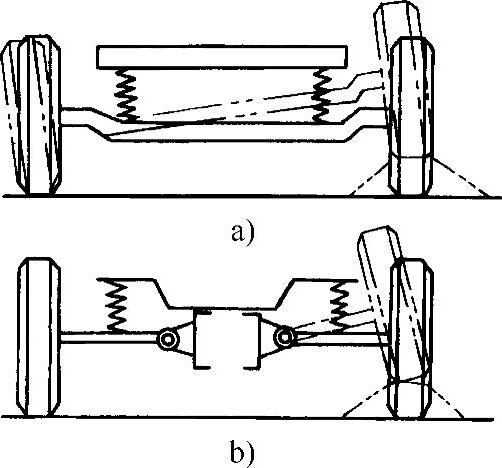

图8-2 非独立和独立悬架

a)非独立悬架 b)独立悬架

图8-3 减振器和弹性组件

汽车悬架系统中广泛采用液力减振器,其基本工作原理是利用液体流动的摩擦阻力来消耗冲击振动的能量。当车架与车桥作往复相对运动(车架在弹性组件上振动)时,减振器内的油液反复地从一个内腔通过一些窄小的孔隙流入另一个内腔。此时,孔隙与油液间的摩擦以及油液分子间的内摩擦便形成了对车架振动的阻尼力,从而使车架、车身的振动能量转化为热能,并被油液和减振器壳体所吸收,然后散发到大气中。减振器阻尼力的大小随车架与车桥(或车轮)的相对速度的增减而增减,并且与油液黏度有关。减振器所用油液的黏度应受温度变化的影响尽可能小,且具有抗汽化、抗氧化以及对各种金属和非金属零件不起腐蚀作用等性能。

减振器的阻尼力越大,振动衰减得越快,但却使并联的弹性组件的作用不能充分发挥。另外,过大的阻尼力还可能导致减振器连接件及车架损坏,为解决弹性组件与减振器之间的这一矛盾,对减振器提出如下要求:

1)在悬架压缩行程(车桥与车架相互移近的行程)内,减振器阻尼力应较小,以便充分利用弹性组件的弹性,以缓冲冲击。

2)在悬架伸张行程(车桥与车架相对远离的行程)内,减振器的阻尼力应大,以迅速减振。

3)当车桥(或车轮)与车架的相对速度过大时,减振器应当能自动加大液流通道截面积,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。

在压缩和伸张两行程内均能起减振作用的减振器称为双向作用式减振器。还有一种减振器只在伸张行程内起作用,称为单向作用式减振器。目前汽车上广泛采用双向作用筒式减振器。

1.双向作用筒式减振器

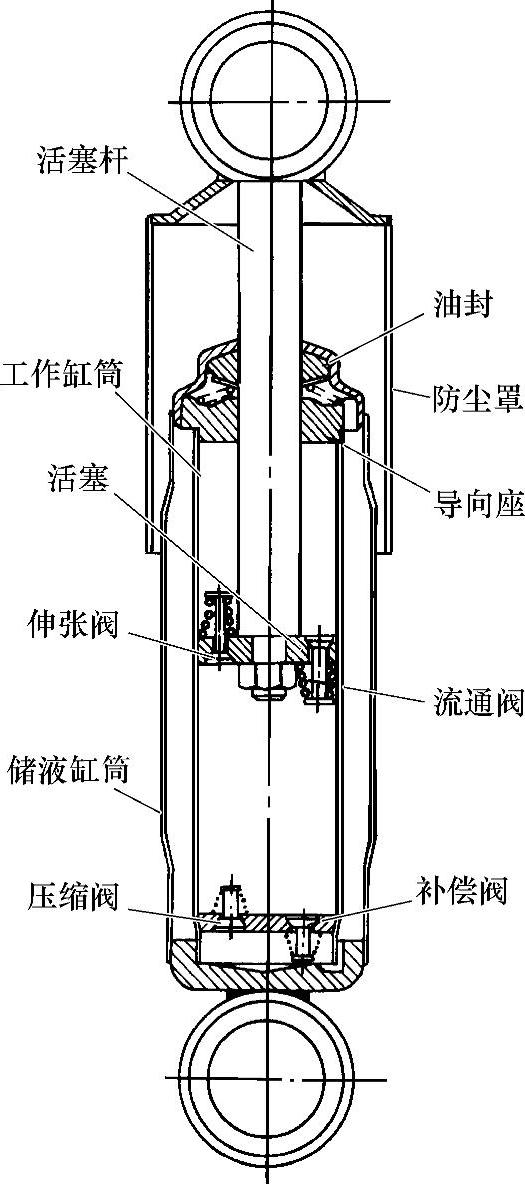

(1)双向作用筒式减振器的工作原理图8-4所示为双向作用筒式减振器结构示意图。它一般都具有压缩阀、伸张阀、流通阀和补偿阀。流通阀和补偿阀是一般的单向阀,其弹簧很软,当阀上的油压作用力与弹簧力同向时,阀处于关闭状态,完全不通液流;而当油压作用力与弹簧力反向时,只要有很小的油压,阀便能开启。压缩阀和伸张阀是卸载阀,其弹簧较强,预紧力较大,只有当油压增高到一定程度时,阀才能开启;当油压减低到一定程度时,阀即自行关闭。

1)压缩行程。当车桥移近车架(或车身)时,减振器受压缩,减振器活塞下移,活塞下面的腔室容积小,油压升高,油液经流通阀流到活塞上面的腔室。由于活塞杆占去上腔室的部分容积,使上腔室增加的容积小于下腔室减少的容积,因此还有一部分油液不能进入上腔室而只能压开压缩阀,流回液压缸筒。油液流经上述阀孔时,受到一定的节流阻力,为克服这种阻力而消耗了振动能量,使振动衰减。

2)伸张行程。当车轮相对车身移开,减振器受拉伸。此时减振器活塞向上移动,活塞上腔油压升高,流通阀关闭,上腔的油液便推开伸张阀流入下腔。同样,由于活塞杆的存在,自上腔流来的油液还不足以充满下腔所增加的容积,下腔内产生一定的真空度,这时液压缸中的油液便推开补偿阀流入下腔进行补充。这时,这些阀的节流作用即造成对悬架伸张运动的阻尼力。

压缩阀的节流阻力应设计成随活塞运动速度而变化。例如,当车架或车身振动缓慢时,油压不足以克服压缩阀弹簧的预紧力而推开阀门,此时多余部分的油液便经一些常通的缝隙流回储液腔。当车身振动剧烈,即活塞向下运动的速度高时,则活塞下腔油压骤增,达到能克服压缩阀弹簧的预紧力时,便推开压缩阀,使油液在很短的时间内,通过较大的通道流回液压缸。这样,油压和阻尼力都不致超过一定限度,以保证压缩行程中弹性组件的缓冲作用得到充分发挥。

图8-4 双向作用筒式减振器

同理,伸张行程中减振器的阻尼力也应设计成随活塞运动速度而变化。当车轮向下运动速度不大时,油液经伸张阀的常通孔隙流入下腔,由于通道截面积很小,便产生较大的阻尼力,从而消耗了振动能量,使振动迅速衰减。当车身振动剧烈时,活塞上移速度增大到使油压足以克服伸张阀弹簧的预紧力时,伸张阀开启,通道截面积增大,使油压和阻尼力保持在一定限度以内。这样,可使减振器及悬架系统的某些零件不会因超载而损坏。

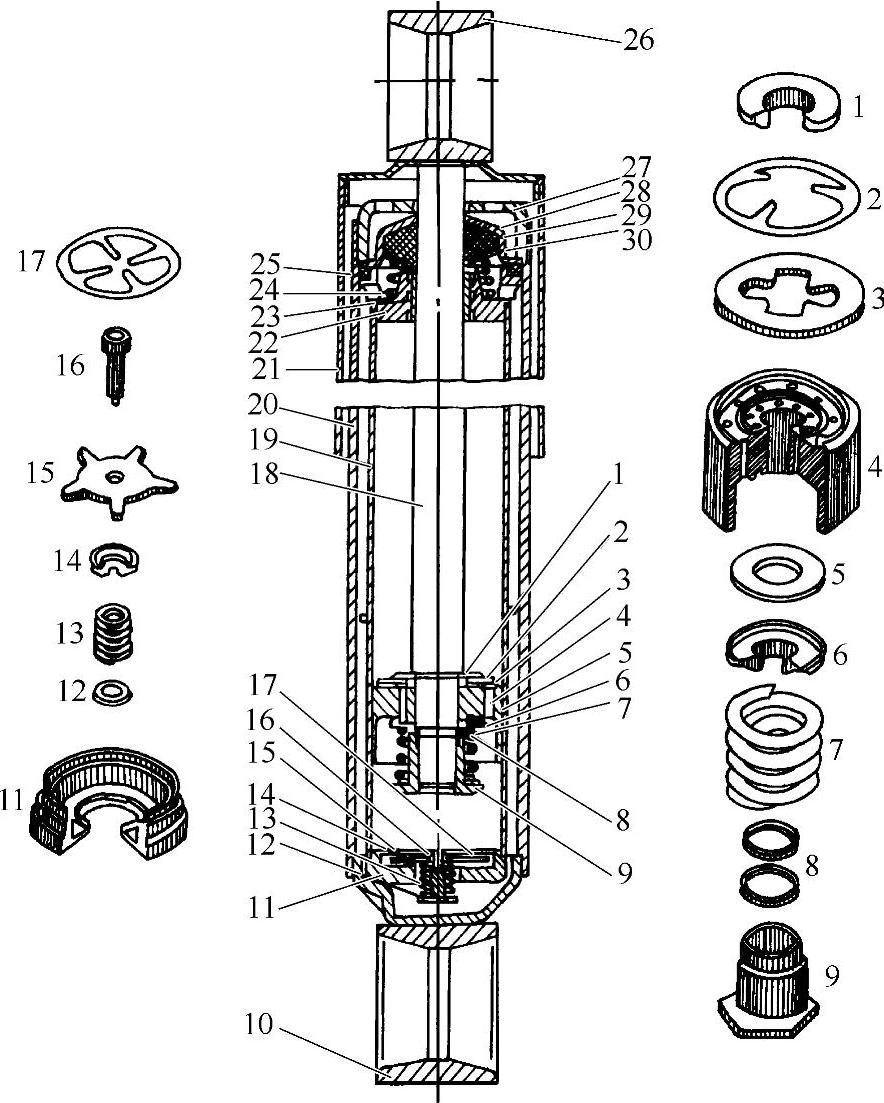

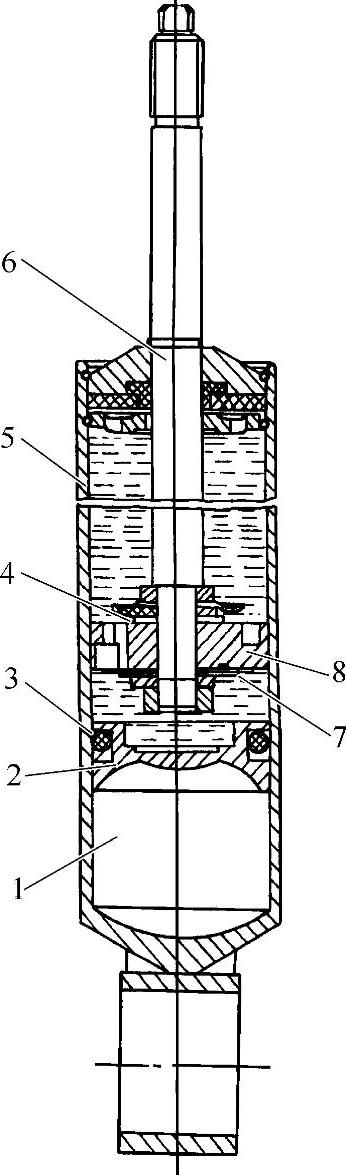

(2)双向作用筒式减振器的结构 图8-5所示为汽车筒式减振器,它有防尘罩、液压缸筒和工作缸筒三个同心钢筒。防尘罩、活塞杆和连接车架的上吊环是焊接在一起的。工作缸筒装在液压缸筒内,并用螺母压紧。连接车桥的下吊环焊在液压缸筒的下端。工作时,减振器的这两个缸筒是作为一个整体一起随车桥而运动的。液压缸筒与工作缸筒之间形成储液腔,内装减振油液,但不装满,工作缸筒内则充满减振油液。

图8-5 双向作用筒式减振器结构

1—流通阀限位座 2—流通阀弹簧片 3—流通阀 4—活塞 5—伸张阀 6—支承座圈 7—伸张阀弹簧 8—调整垫片 9—压缩螺母 10—下吊环 11—支承座 12—压缩阀弹簧座 13—压缩阀弹簧 14—压缩阀 15—补偿阀 16—压缩阀杆 17—补偿阀弹簧片 18—活塞杆 19—工作缸筒 20—液压缸筒 21—防尘罩 22—导向座 23—衬套 24—油封弹簧 25—密封圈 26—上吊环 27—液压缸螺母 28—油封 29—油封盖 30—油封垫圈

活塞杆贯穿工作缸筒和液压缸筒的密封装置而伸进工作缸筒内。活塞固定在活塞杆的下端。活塞的头部有内、外两圈圆周均布的轴向通孔,外圈孔的直径大,内圈孔的直径小。在活塞头部上端面上,有仅能盖住外圆通孔的流通阀。活塞头部下端面上均匀分布着四个小槽,当伸张阀被压紧时,便形成四个缺口,是常通的,减振油液均可通过此缺口流动。调整垫片装在伸张阀与压紧螺母之间,用以调整伸张阀弹簧的预紧力。在工作缸下端装有支承座圈,座圈孔上端面有两个小缺口,与装在它上面的星形补偿阀形成两个缝隙,作为工作腔和储液腔之间的常通缝隙。补偿阀中央有孔,孔中装着压缩阀杆,阀杆上部钻有中心孔,且阀杆圆柱面上有两个圆孔与中心孔相通。在压缩阀杆上滑套着压缩阀,不工作时,压缩阀在压缩弹簧作用下,其上端面紧压在补偿阀上,内部形成一个锥形小空腔。此时油液经阀杆上的中心孔及圆孔仅能流到锥形小空腔中,而与储液腔隔绝。

座圈上端在安装好以后翻边,将补偿阀弹簧片压紧在阀杆顶端边缘,成为不可拆的。密封装置和导向座安装在工作缸的上部,它由橡胶密封圈、橡胶油封、油封盖、油封垫圈、油封弹簧及液压缸螺母组成。工作缸的周缘用橡胶密封圈密封,活塞杆用橡胶油封密封。当活塞杆往复运动时,杆上的油液被密封件刮下,经导向座上的经向小孔流回液压缸。导向座是用来为活塞杆导向的。

2.新型减振器

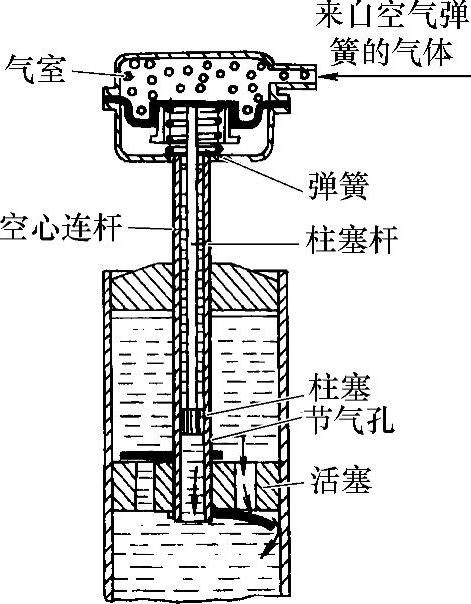

(1)充气式减振器 图8-6所示为充气式减振器。它的结构特点是在缸筒的下部装有一个浮动活塞,高压的氮气充在浮动活塞与缸筒一端形成的密闭气室里。在浮动活塞的上面是减振器油液。O形密封圈把油和气完全分开,因此活塞也叫封气活塞。在工作活塞上装有压缩阀和伸张阀。这两个阀都是由一组厚度相同、直径不等、由大到小而排列的弹簧钢片组成。当车轮上下跳动时,工作活塞在油液中作往复运动,使工作活塞的上、下腔之间产生油压差,压力油便推开压缩阀或伸张阀而来回流动。由于阀对压力油产生较大的阻尼力,所以会使振动衰减。

当车轮上下跳动时,工作活塞在油液中作往复运动,使工作活塞的上、下腔之间产生油压差,压力油便推开压缩阀或伸张阀而来回流动。由于阀对压力油产生较大的阻尼力,使振动衰减。(https://www.xing528.com)

充气式减振器与双向作用筒式减振器相比具有以下优点:

1)结构大为简化,零件数约减少15%。

2)由于减振器内充有高压气体,能有效地减少车轮受到突然冲击时产生的高频振动,且有助于消除噪声,能改善汽车的行驶平顺性和轮胎的接地性。

图8-6 充气式减振器

1—密封气室 2—浮动活塞 3—O形密封圈 4—压缩阀 5—工作缸 6—活塞杆 7—工作活塞 8—伸张阀

图8-7 阻力可调式减振器

3)在同样泄流的不利工作条件下,充气式减振器比双筒式减振器能更可靠地保证产生足够的阻尼力。

4)由于内部具有高压气体,且油气被浮动活塞隔开,消除了油的乳化现象。

充气式减振器的缺点:

1)对油封要求高。

2)充气工艺复杂,不能修理。

3)当缸筒受到外界物体的冲击而变形时,减振器就不能工作。

(2)阻力可调式减振器 图8-7所示为阻力可调式减振器。它一般用在高级轿车上。装有这种减振器的悬架系统采用了刚度可变的空气弹簧。它的工作过程是,当汽车的载荷增加时,气室内的气压随空气囊中的气压升高而升高,而膜片向下移动与弹簧产生的压力相平衡。与此同时,膜片带动与它相连的柱塞杆和柱塞下移,因而使得柱塞相对空心连杆上的节流孔的位置发生变化,结果减小了节流孔的通道截面积,即减少了油液流经节流孔的流量,从而增加了油液流动阻力;反之,当汽车载荷减小时,柱塞上移,增大了节流孔的通道截面积,从而减小了油液的流动阻力,因此满足了汽车随载荷的变化而改变减振器阻力的要求。

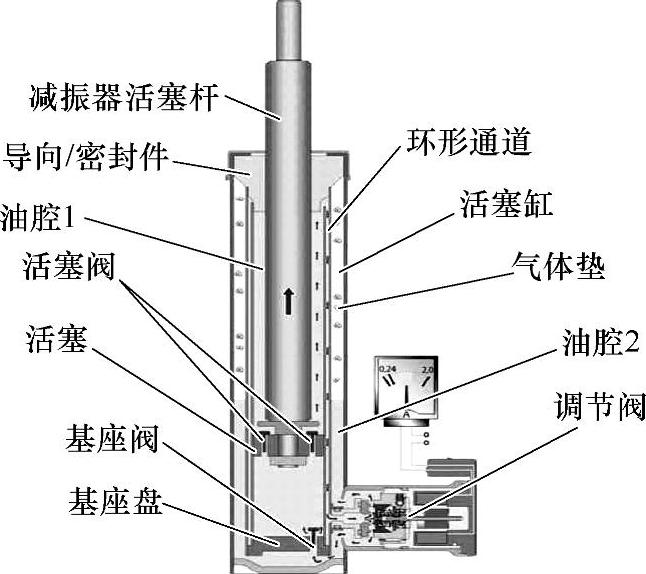

3.可调式减振器

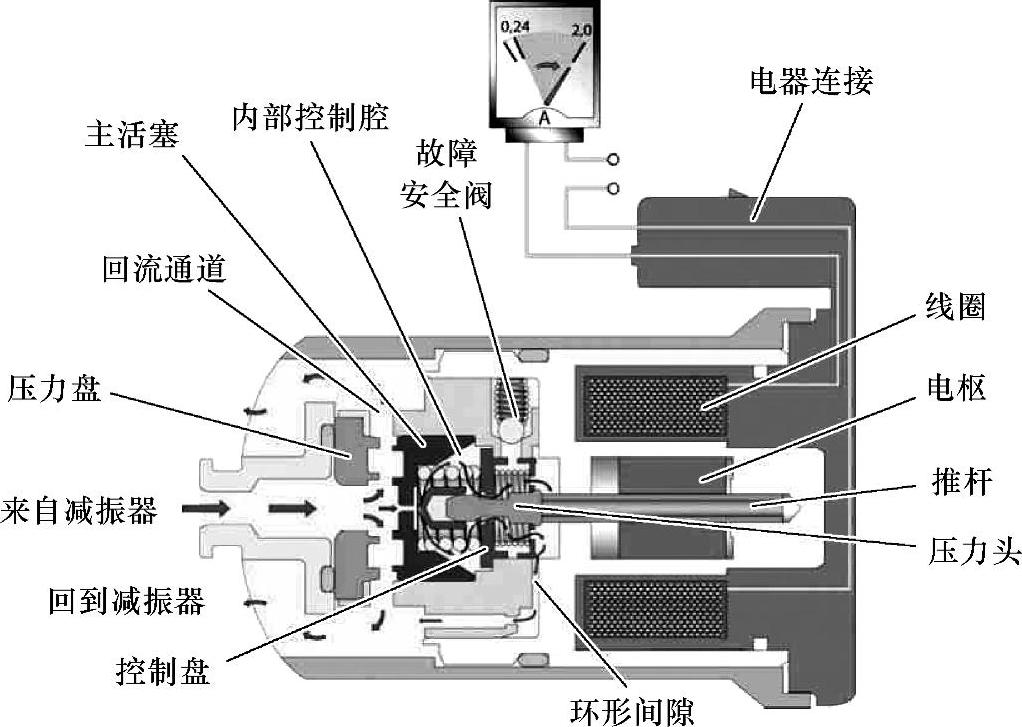

新款GLOF A6自适应底盘可调式减振器应用于自适应底盘控制系统(ACC),采用双管结构,如图8-8所示,分为拉伸和压缩两个工作行程。其结构如图8-9所示,活塞在油腔1内工作,气缸包含油腔2,油腔2内有一个附加气垫。油腔内仅部分注油,注油口上有一个带消泡线圈的气垫,油腔2用于补偿机油量的变化。

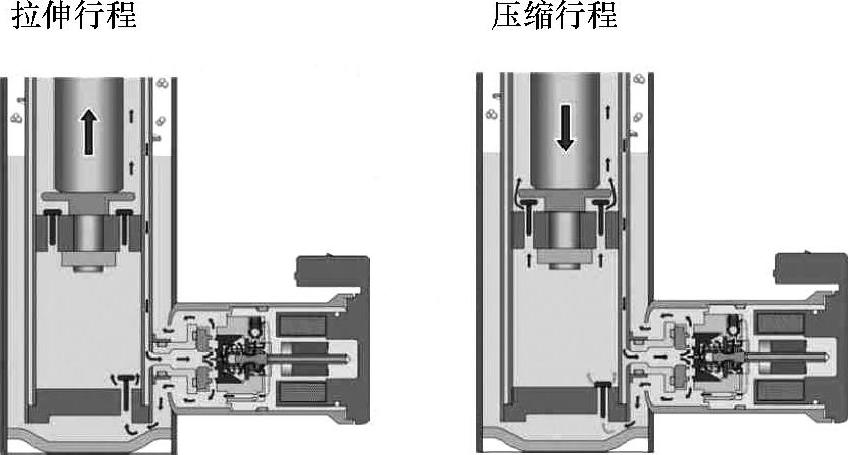

液压油流动由位于活塞、油腔基座和调节阀上的减振器阀单元控制。该阻尼阀单元由扁弹簧、螺旋弹簧以及带油道的阀体构成。电子控制的调节阀安装在减振器外侧以调节阻尼力,通过改变电流,减振器设置的阻尼力可以通过调节阀在数毫秒内完成调节,如图8-10所示。

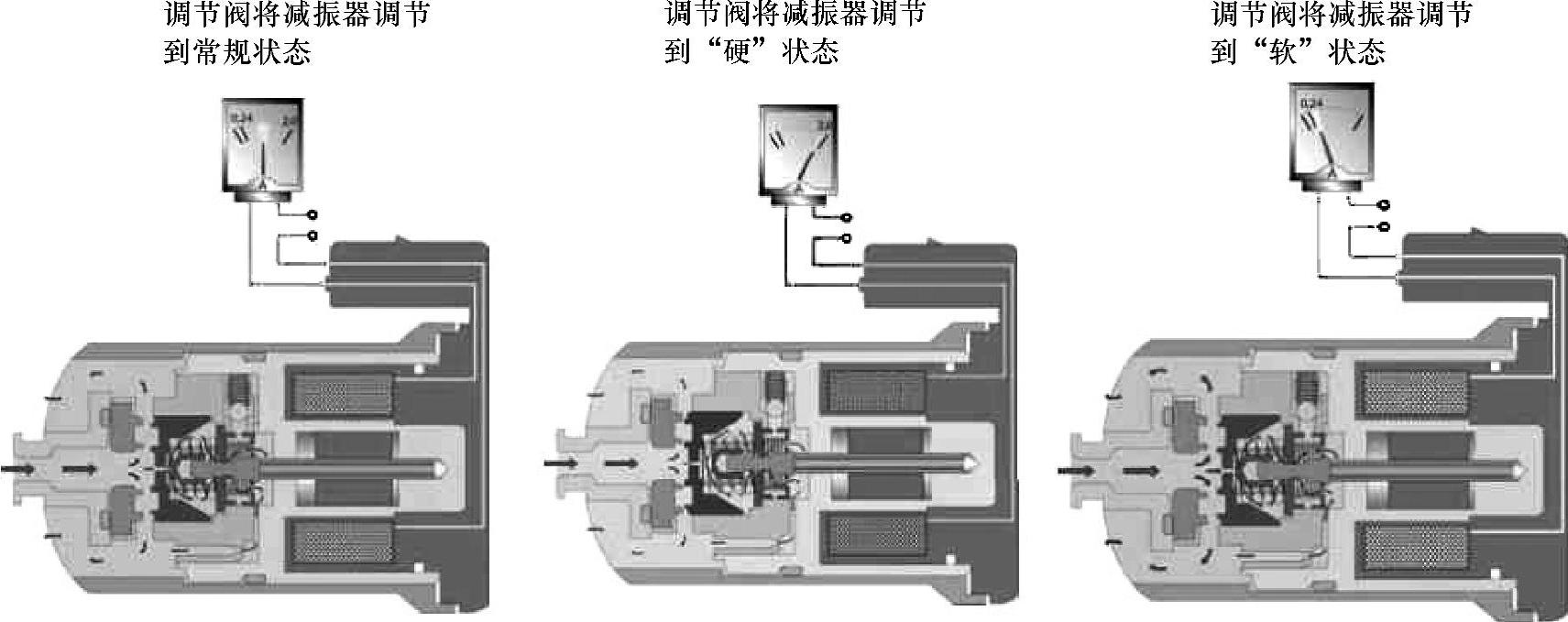

电枢和推杆与压力头共同运动,以此来调节预紧力主活塞的垂直位置和内部控制腔的压力,它们决定了回流到减振器的油流量。其工作过程如图8-11所示。

图8-8 减振器结构

图8-9 减振器工作过程

图8-10 调节阀工作原理

图8-11 调节阀调节状态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。