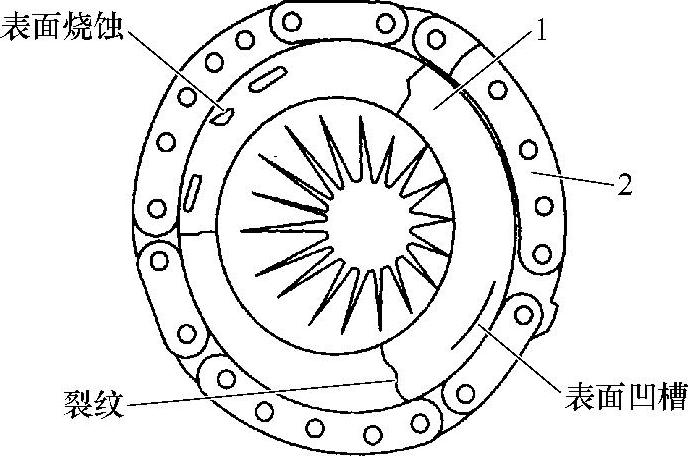

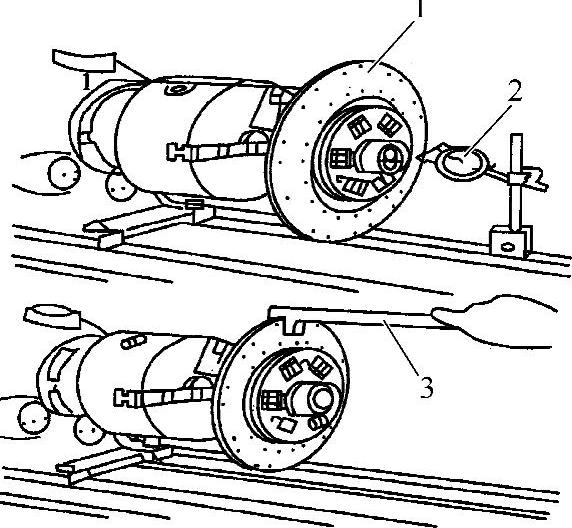

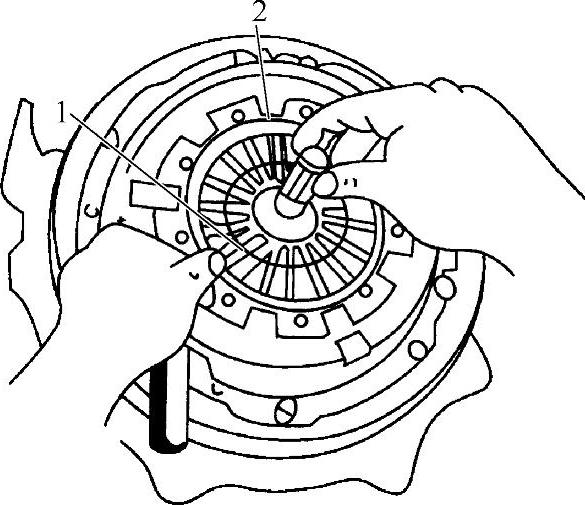

1.压盘检修压盘的主要损伤有表面烧蚀、擦伤、沟槽、裂纹等,如图2—61所示。压盘表面有擦伤,可用砂纸或油石修磨;压盘工作面磨损沟槽深度大于0.5mm,可车削或磨削;压盘如果有裂纹,则应更换。

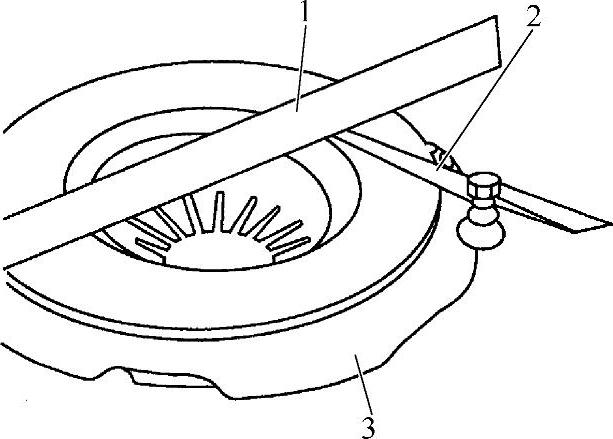

2.压盘的平面度检验

1)将平面钢尺放置在压盘上,用塞尺在其缝隙处测量,如图2-62所示。

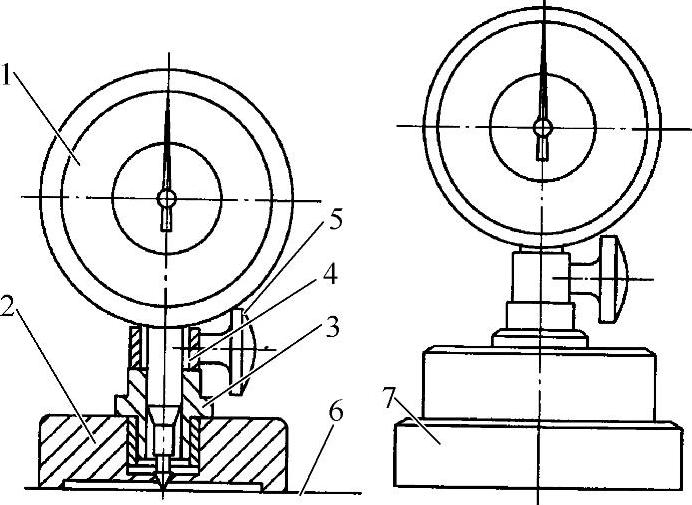

2)用平面度检验仪进行检验,如图2-63所示。当压盘平面度超过0.12mm时,应找到基准后进行车削或磨削,但车削、磨削的总厚度不得大于Imm。

图2-61 压盘的主要损伤

1—压盘 2—离合器盖

图2-62 压盘平面度的检验

1—平面钢尺 2—塞尺 3—压盘

加工后零件应进行平衡试验。静不平衡量应不大于50g·cm,动不平衡量应不大于100g·cm。如果不平衡量超过标准,则要重新进行平衡,其方法是在压盘外边缘钻孔去重。平衡孔径为16mm。平衡孔深度不大于10mm。

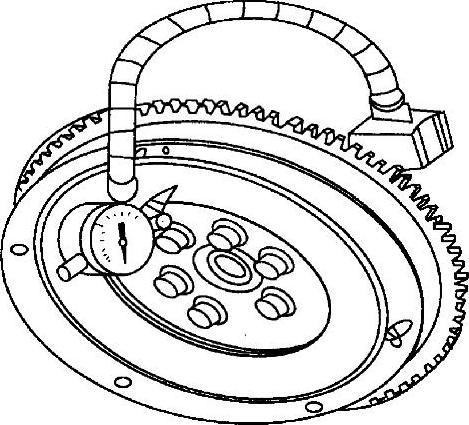

3.飞轮的检修

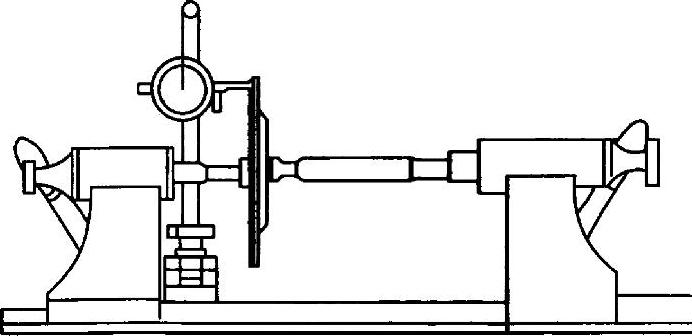

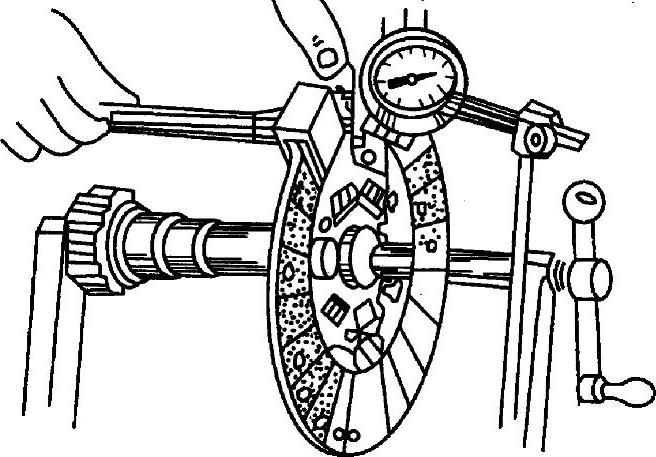

用百分表量头接触飞轮的工作面,检查飞轮的轴向跳动量,如图2—64所示。轴向跳动量最大极限值为0.20mm,超过标准应更换飞轮。

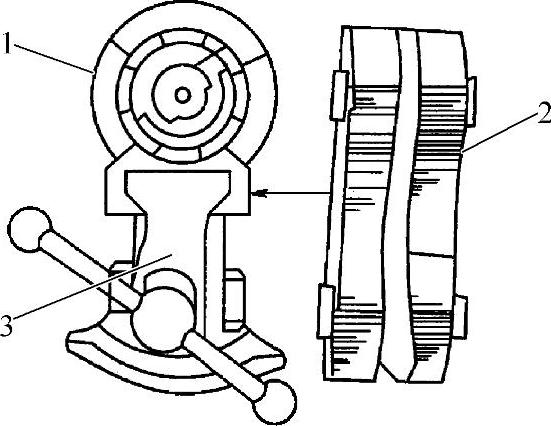

图2-63 平面度检验仪

1—千分尺 2—底座 3—表座 4—锁紧套 5—锁紧螺栓 6—被检平面 7—调零规

图2-64 飞轮轴向跳动量的测量

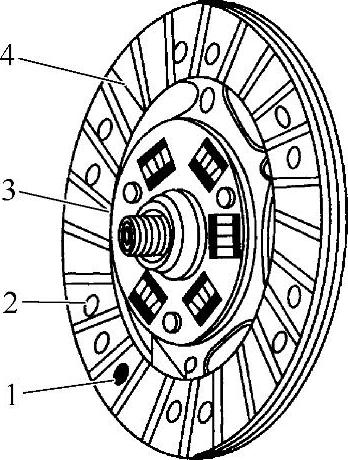

4.从动盘的检修

从动盘常见的损伤如图2-65所示,主要有花键套的键齿磨损、减振器弹簧过软或折断、铆钉松动、钢片变形破裂、摩擦片烧蚀、硬化和破裂等。

(1)摩擦片磨损的检修

1)用深度游标卡尺测量铆钉头的深度,如图2-66所示。摩擦片工作面与铆钉头深度极限为0.30mm,磨损极限为0.50mm。

2)若摩擦片轻微烧蚀硬化,可用锉刀或粗砂布光磨后使用;若摩擦片磨损过薄或破裂,应更换摩擦片。

(2)摩擦片的铆合工艺

1)拆除旧片。用比旧铆钉直径小0.4-0.5mm的钻头钻出铆钉铆头,然后再轻轻冲下IH铆钉,取下旧片。

图2-65 从动盘常见损伤

1—摩擦片表面烧蚀 2—摩擦片铆钉松动 3—花键磨损 4—摩擦片裂纹

图2-66 从动盘摩擦片磨损的检查

2)选配摩擦片与铆钉。摩擦片的直径、厚度应符合原车规定,厚度差不得超过0.50mm。铆钉的直径应与钢片孔相密合,其长度应高出埋头坑2-3mm。

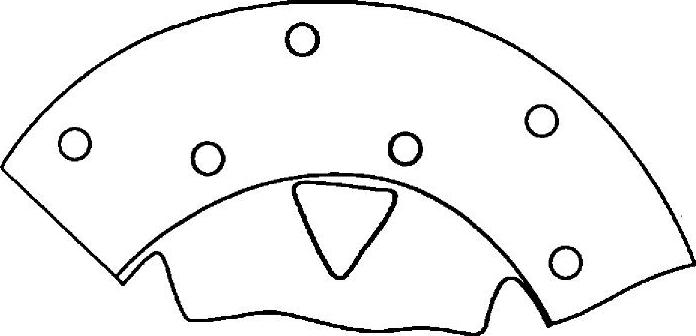

3)钻铆钉孔与埋头坑。将两片同时放在从动盘钢片一侧,使其内径与外径边缘对正,用特制的夹子夹牢合适的钻头,在钢片的另一侧按钢片原有的孔钻通,然后松开夹具,取下摩擦片,按单铆用粉笔在需要钻埋头坑的孔上做上记号,再用普通钻头或特制钻头钻出埋头坑。单铆时铆钉的埋头坑如图2-67所示。

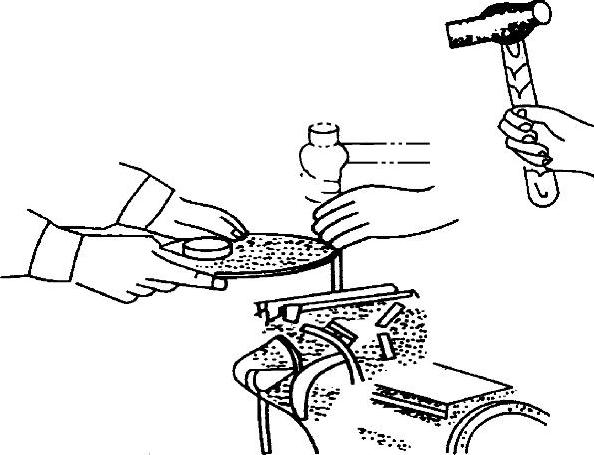

4)摩擦片与钢片的铆合。把两片钻有埋头坑的摩擦片分别放在钢片的两侧,埋头坑向外,对正铆钉孔后夹牢,然后在上边用花冲锤击铆紧,如图2-68所示。

图2-67 铆钉的排列

(https://www.xing528.com)

(https://www.xing528.com)

图2-68 摩擦片的铆合

5)修磨表面。

(3)从动盘翘曲变形的检修

1)将从动盘安装在检查架上,用百分表在从动盘最外周边缘(或距边缘2.5mm)处测量,如图2-69所示。从动盘翘曲变形量一般不超过0.4mm,极限值为0.80mm。

2)从动盘跳动量超差的检修如图2-70所示。

3)从动盘变形的夹模校正如图2-71所示。

4)从动盘变形的扳手校正如图2-72所示。

图2-69 从动盘翘曲变形的检查

图2-70 从动盘跳动量的检修

1—从动盘 2—百分表 3—修理工具

图2-71 从动盘变形的夹模校正

1—钢片 2—夹模 3—台虎钳

(4)压紧弹簧的检修

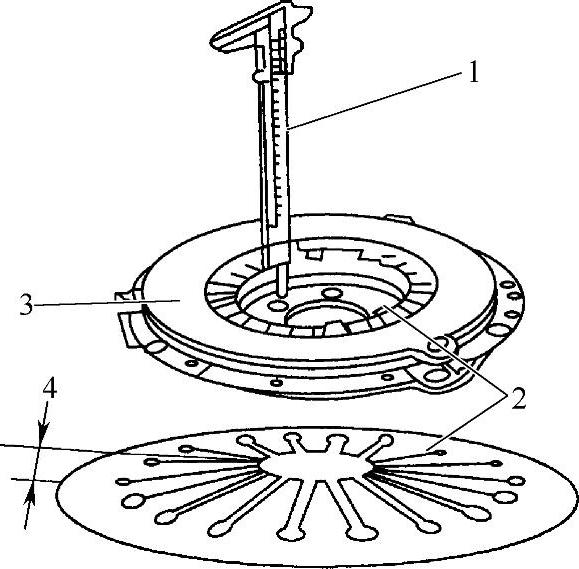

1)用游标卡尺测量膜片弹簧磨损深度和宽度,如图2-73所示。极限深度为0.60mm,极限宽度为5mm。

图2-72 从动盘变形的扳手校正

图2-73 膜片弹簧磨损深度和宽度的检测

2)膜片弹簧高度检测如图2-74所示。

3)膜片弹簧端头有无弯曲变形的检查如图2-75所示。

图2-74 膜片弹簧高度检测

1—游标卡尺 2—膜片弹簧 3—压盘 4—膜片弹簧厚度

图2-75 膜片弹簧端头变形的测量

1—塞尺 2—膜片弹簧

4)膜片弹簧弯曲应校正,磨损严重或折断应更换。

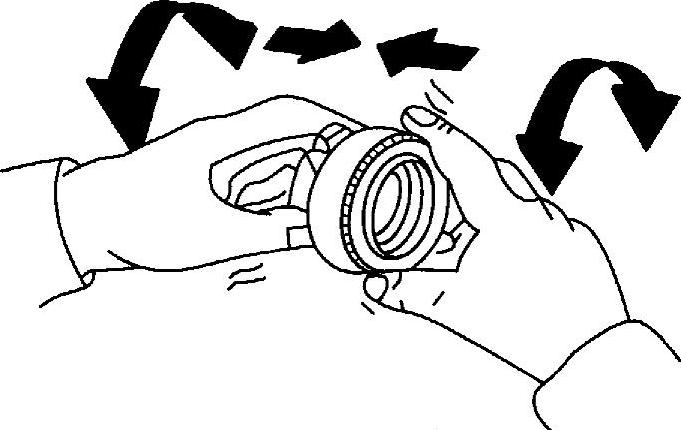

(5)操纵机构的检修分离轴承的检查如图2-76所示,如有阻滞,说明轴承套或滚珠已磨损,应及时更换分离轴承。

(6)离合器主缸检修离合器主缸内壁磨损超过规定值、活塞与缸筒磨损超过标准、皮碗老化或回位弹簧失效时,应更换相应的零件。

图2-76 分离轴承的检查

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。