施工必备知识点

腐蚀主要是材料在外部介质影响下产生化学作用或电化学作用,使材料破坏和变质的现象。

1.管材除锈

(1)手工除锈。先用手锤敲击或钢丝刷除去管材表面锈层,再用粗砂布除去浮锈,最后用棉丝擦净。

(2)机械除锈。先除去管材表面的氧化皮和铸砂,然后将管道放置于除锈机内进行除锈,直至露出管材的金属底色为止,最后用棉丝擦净。

(3)化学除锈

①准备两个洗液槽(酸洗槽和中和槽)和50℃左右的温水。

②配置酸洗液。酸洗液中工业盐酸用量为8%~10%。缓蚀剂按产品说明书配比。将水倒入酸洗槽中,水量以全部淹没管材为宜。然后依次缓慢加入工业盐酸和缓蚀剂,并搅拌均匀。

③管材在酸洗槽中浸泡10~15min后取出,用清水洗净并放入中和槽。中和处理完毕后,将管材取出,用清水冲洗并晾晒吹干。

2.钢管防腐

(1)钢管内防腐

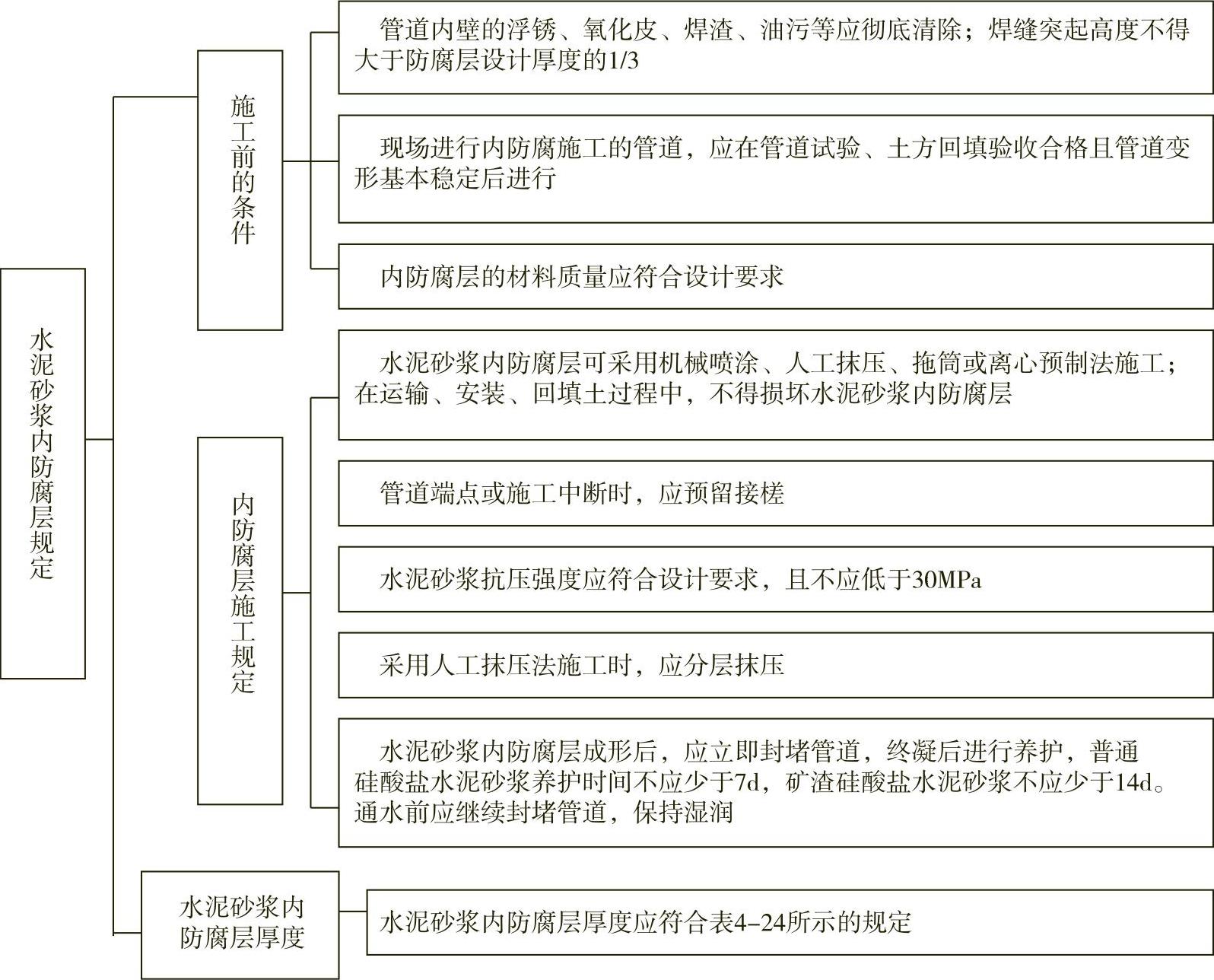

1)水泥砂浆内防腐层应符合如图4-94所示的规定。

图4-94 水泥砂浆内防腐层规定

表4-24 钢管水泥砂浆内防腐层厚度

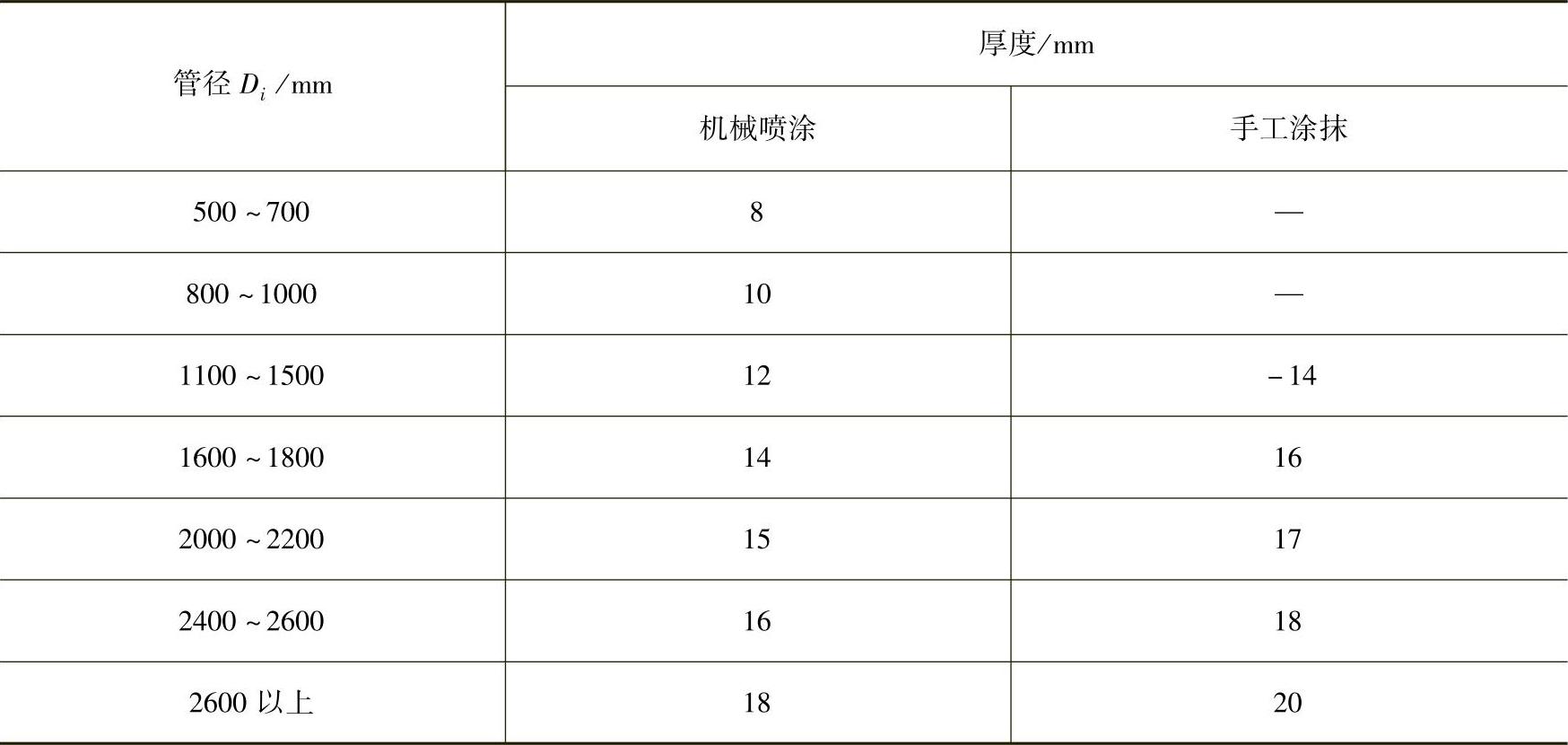

2)液体环氧涂料内防腐层应符合如图4-95所示的规定。

图4-95 液体环氧涂料内防腐层规定

(2)钢管外防腐层

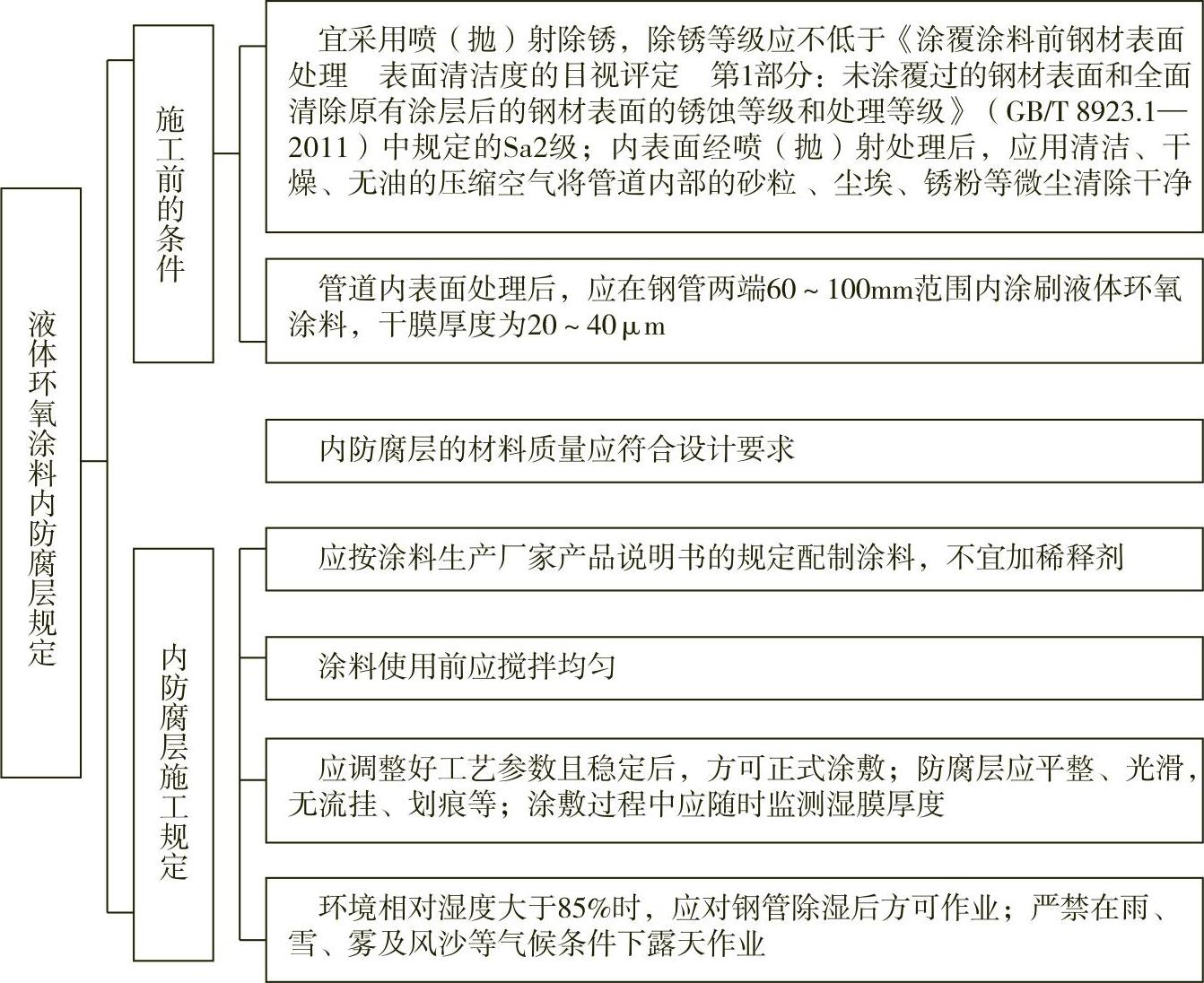

1)埋地管道外防腐。埋地管道外防腐层应符合设计要求,其构造应符合表4-25~表4-27的规定。

表4-25 石油沥青涂料外防腐层构造

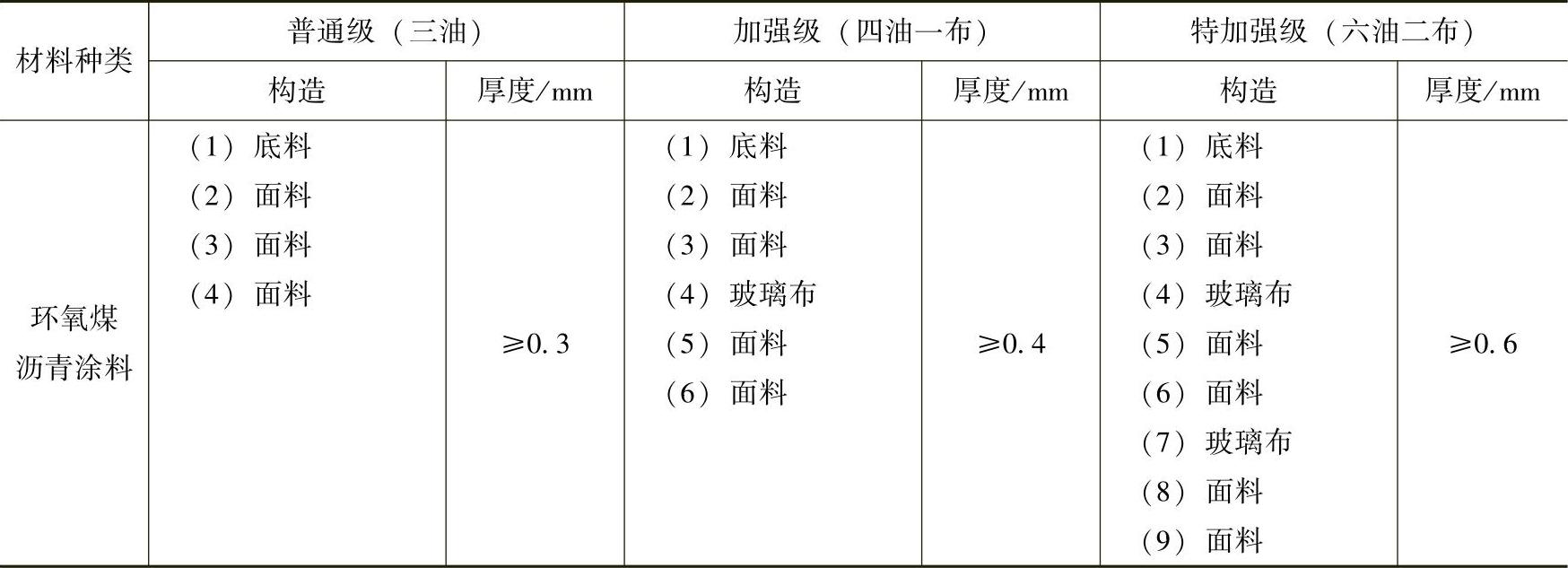

表4-26 环氧煤沥青涂料外防腐层构造

表4-27 环氧树脂玻璃钢外防腐层构造

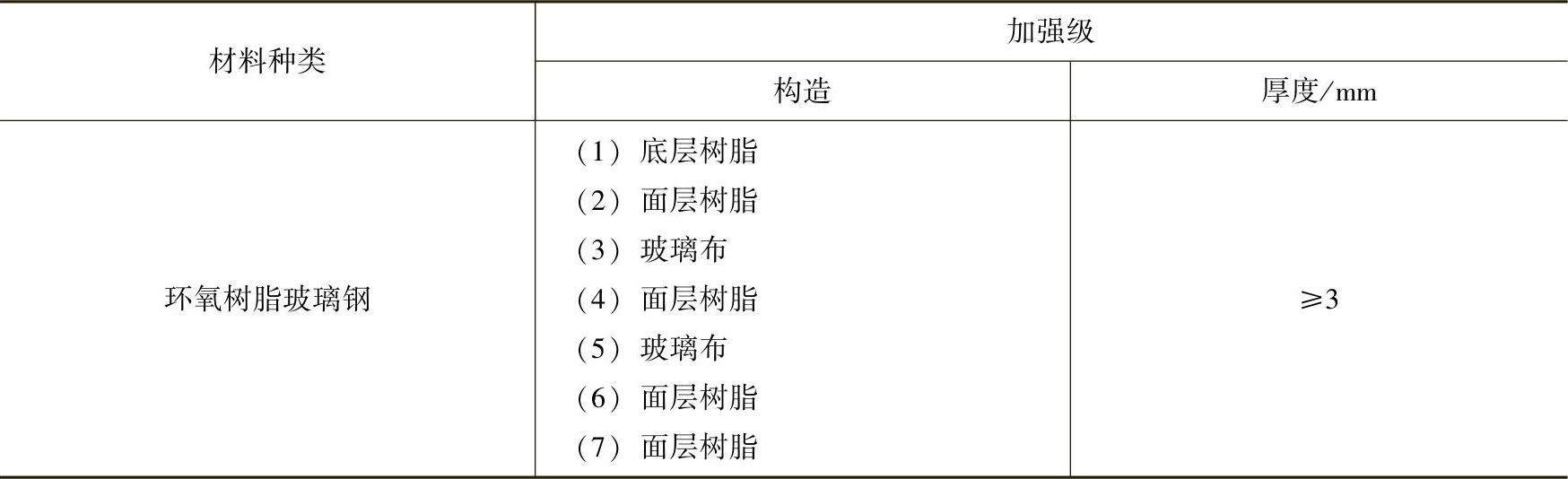

2)石油沥青涂料外防腐规定如图4-96所示。

图4-96 石油沥青涂料外防腐规定

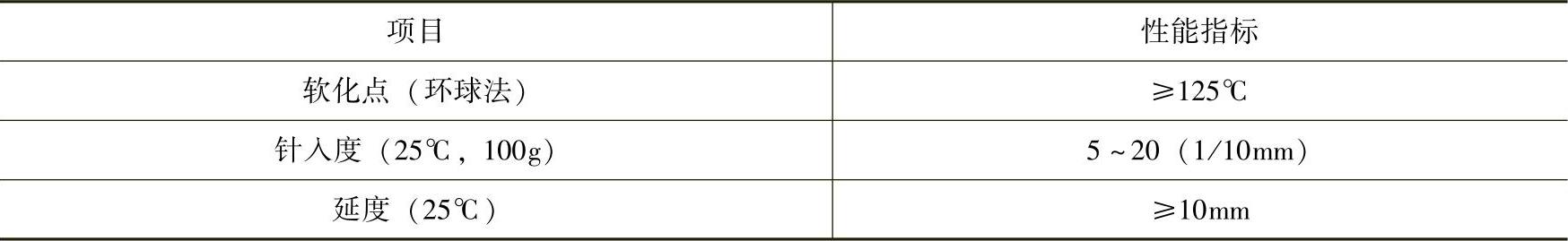

表4-28 石油沥青涂料性能

注:软化点、针入度及延度的试验方法应符合国家相关标准规定。

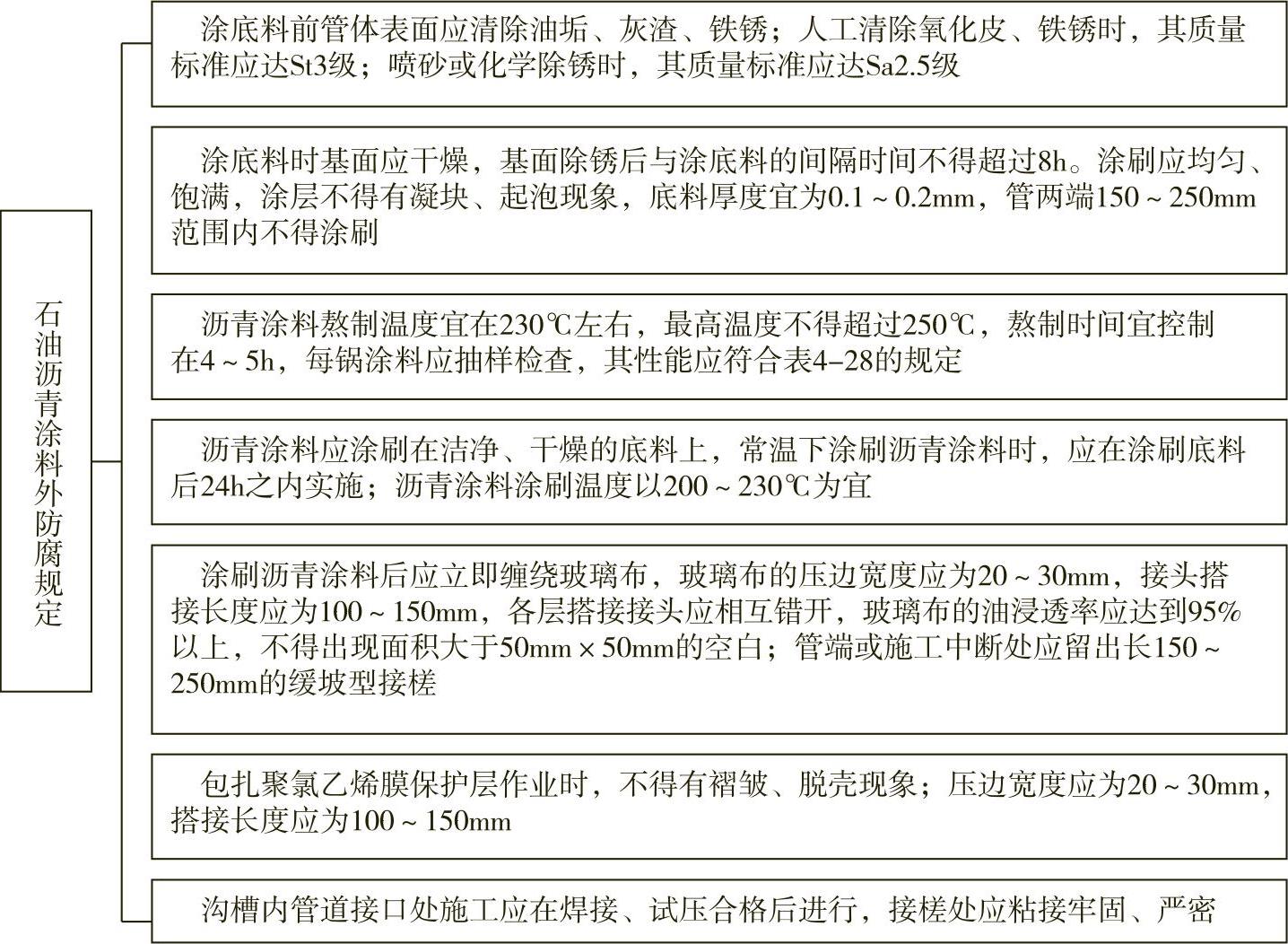

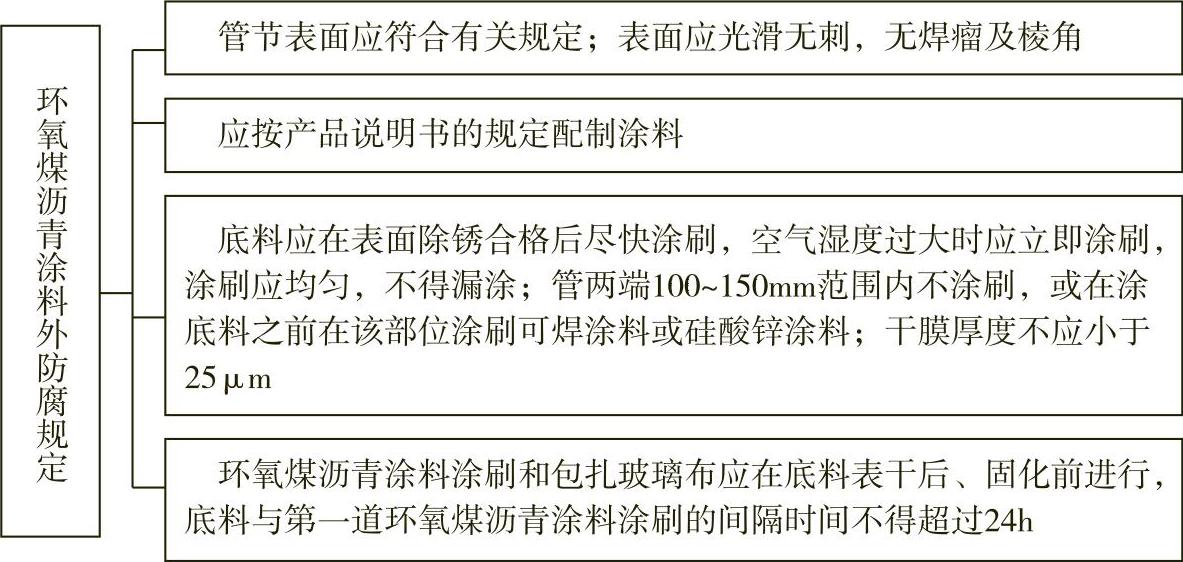

3)环氧煤沥青涂料外防腐规定如图4-97所示。

图4-97 环氧煤沥青涂料外防腐规定

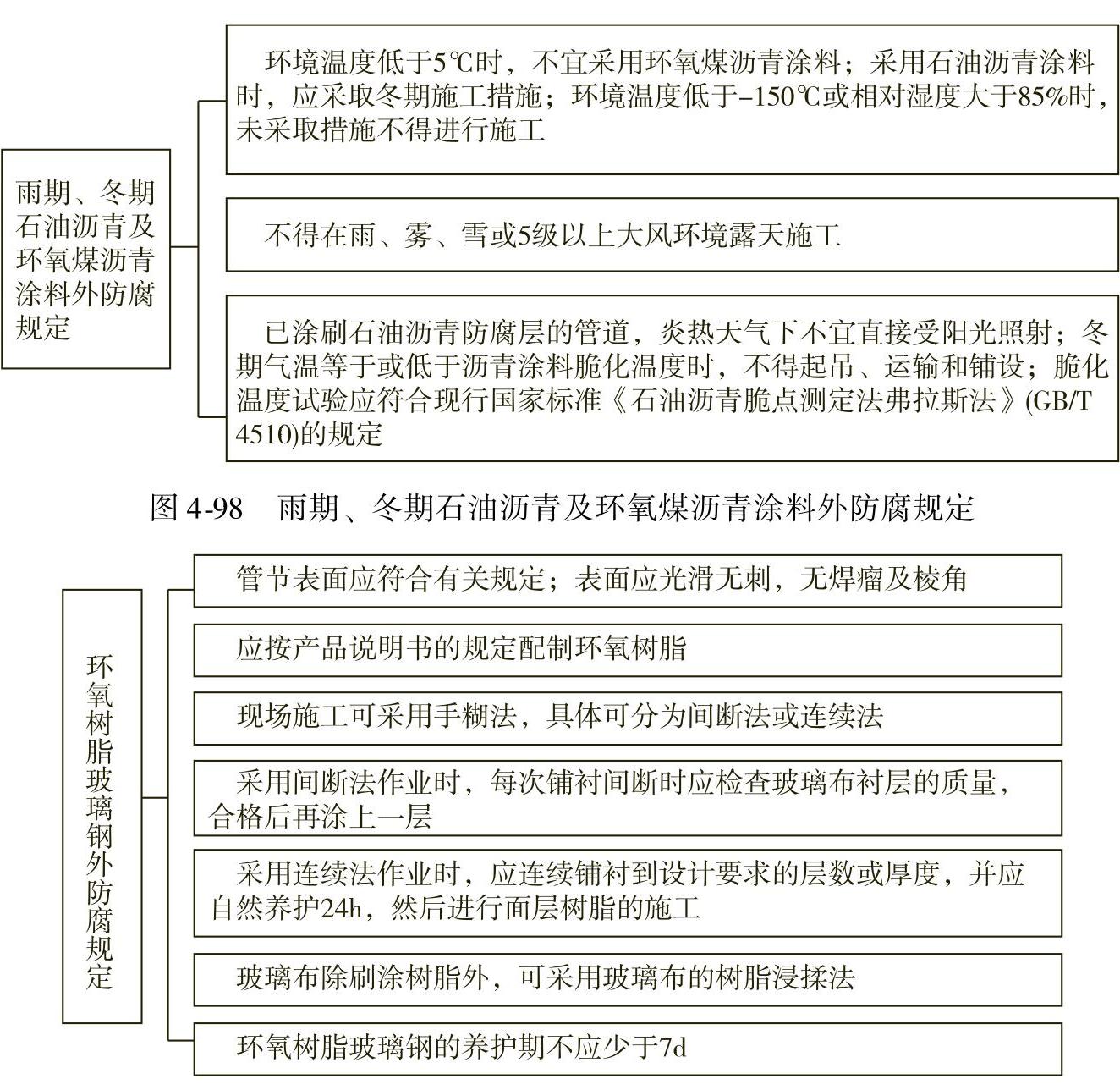

4)雨期、冬期石油沥青及环氧煤沥青涂料外防腐规定如图4-98所示。

5)环氧树脂玻璃钢外防腐规定如图4-99所示。

图4-99 环氧树脂玻璃钢外防腐规定

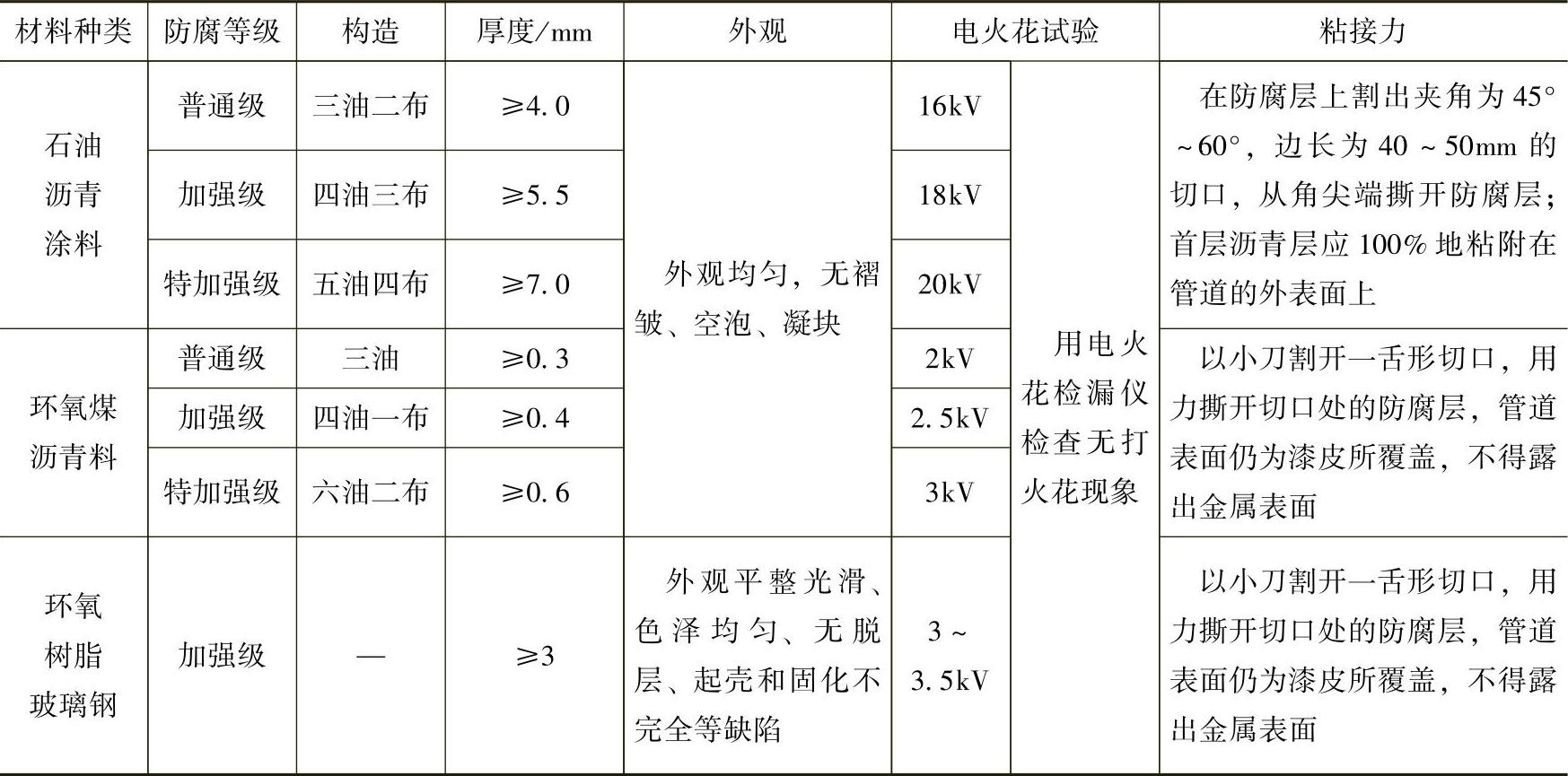

6)外防腐层的厚度、外观、电火花试验、粘接力应符合设计要求,设计无要求时应符合表4-29的规定。

表4-29 外防腐层的厚度、外观、电火花试验、粘接力的技术要求

注:聚氨酯(PU)外防腐层可按《给水排水管道工程施工及验收规范》(GB 50268—2008)附录H选择。

7)防腐管道在下沟槽前应进行试验,检验不合格应修补至合格。沟槽内的管道,其补口防腐层应经检验合格后方可回填。

8)阴极保护施工应与管道施工同步进行。

9)阴极保护系统的阳极种类、性能、数量、分布与连接方式,测试装置和电源设备应符合国家有关标准的规定和设计要求。(https://www.xing528.com)

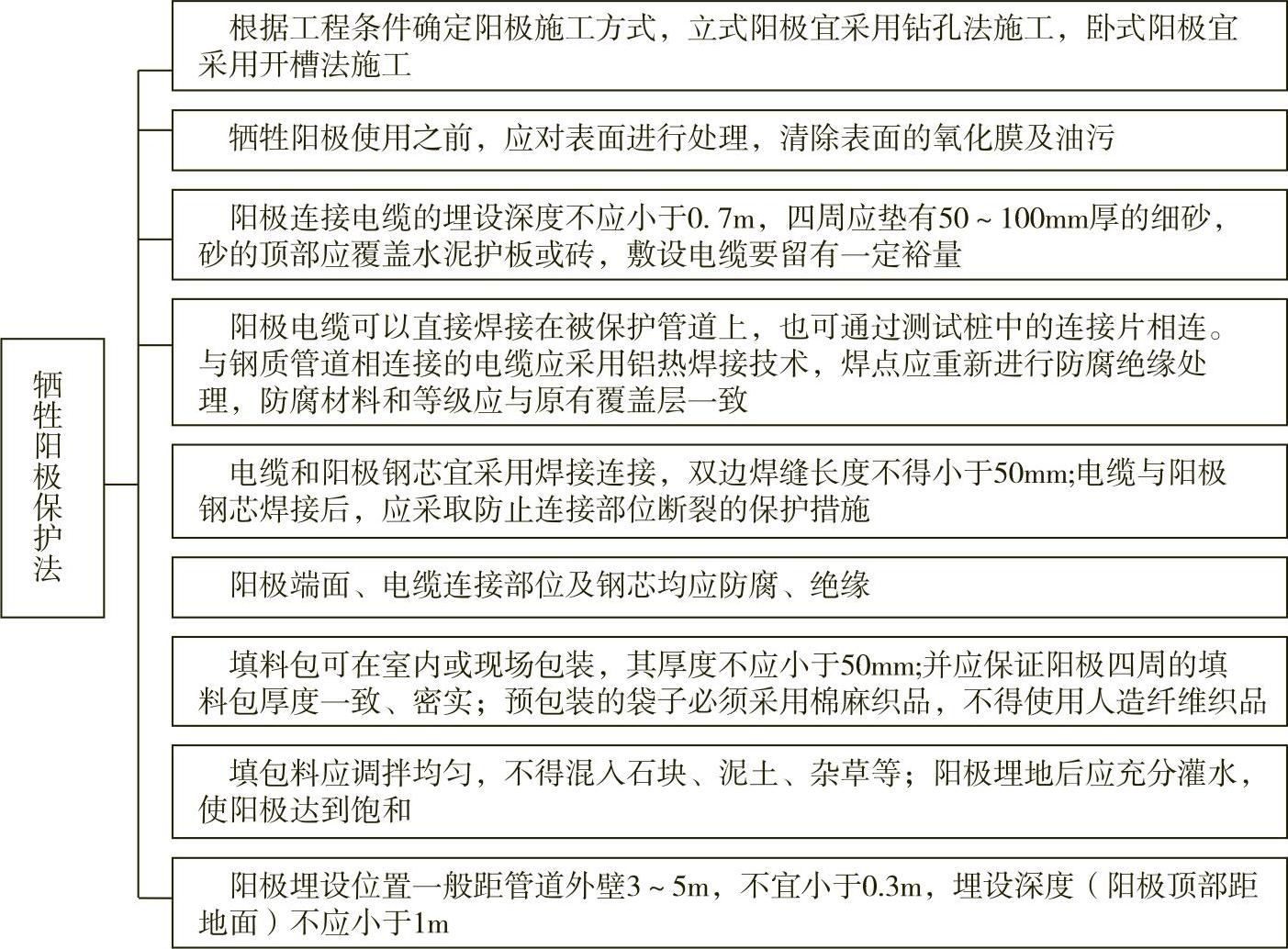

10)牺牲阳极保护法如图4-100所示。

图4-100 牺牲阳极保护法

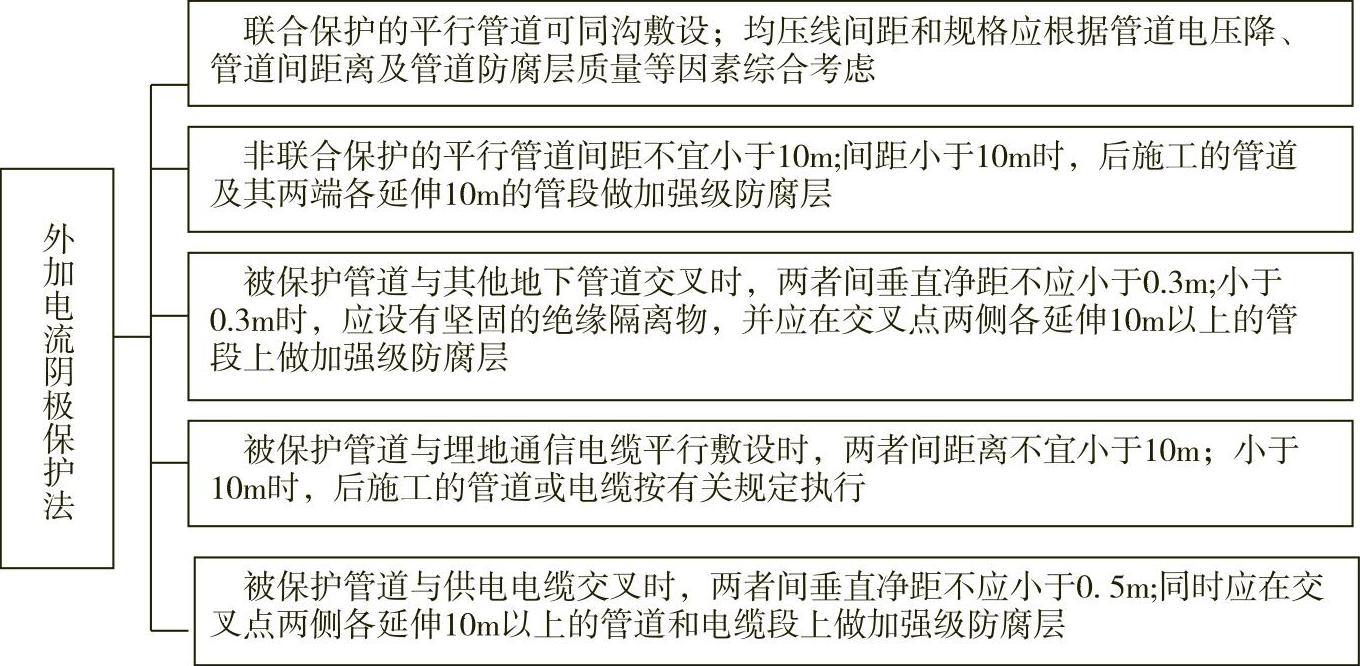

11)外加电流阴极保护法如图4-101所示。

图4-101 外加电流阴极保护法

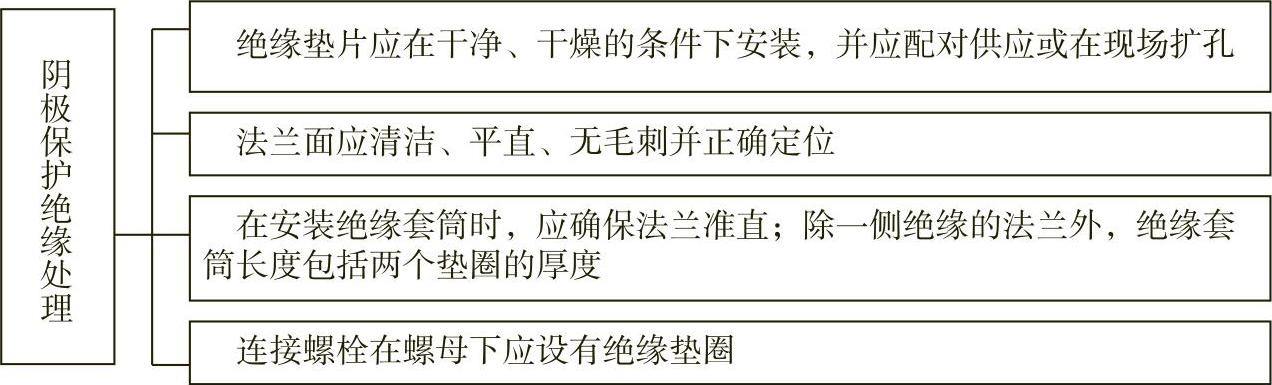

12)阴极保护绝缘处理如图4-102所示。

图4-102 阴极保护绝缘处理

(3)质量验收标准

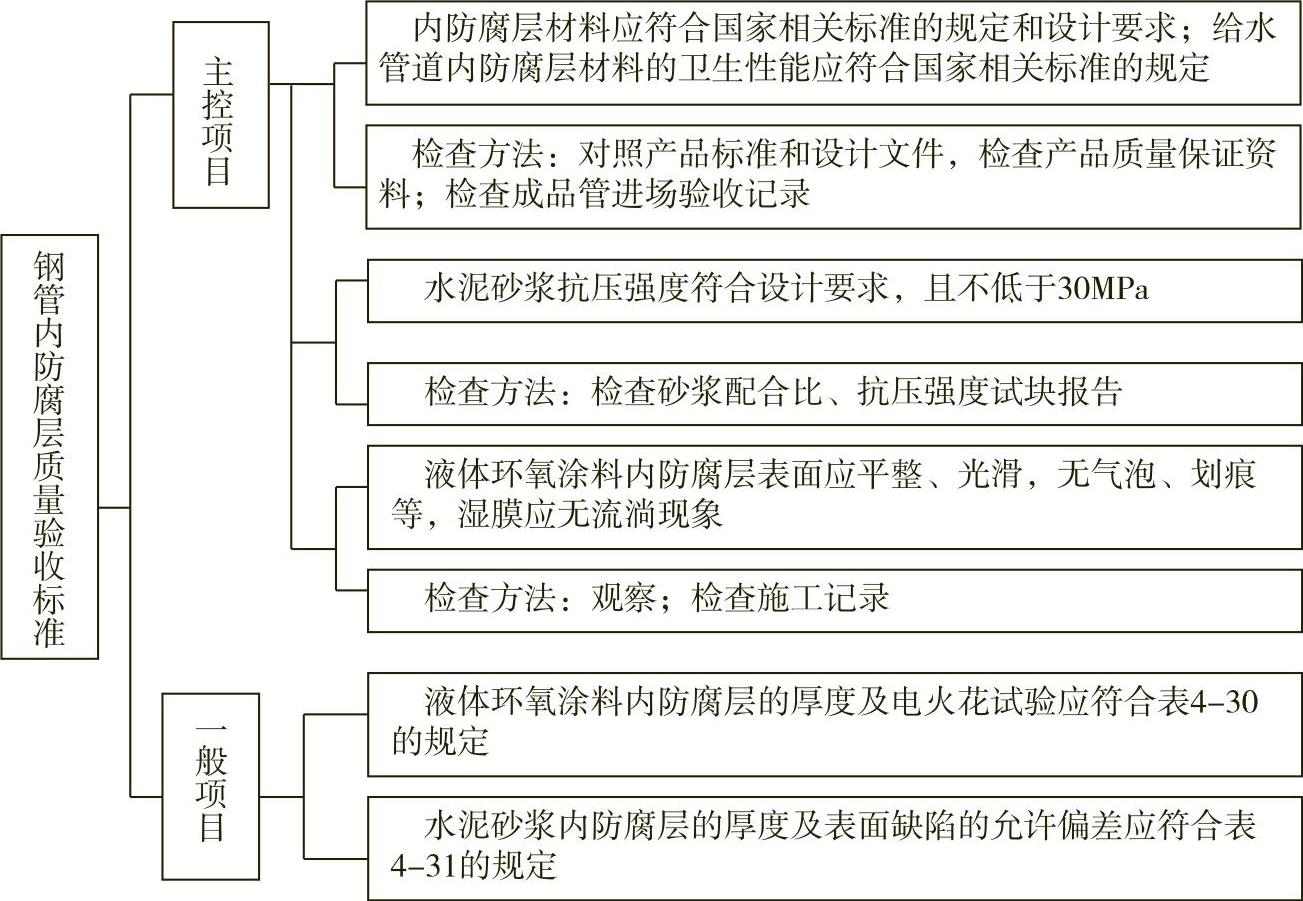

1)钢管内防腐层质量验收标准如图4-103所示。

图4-103 钢管内防腐层质量验收标准

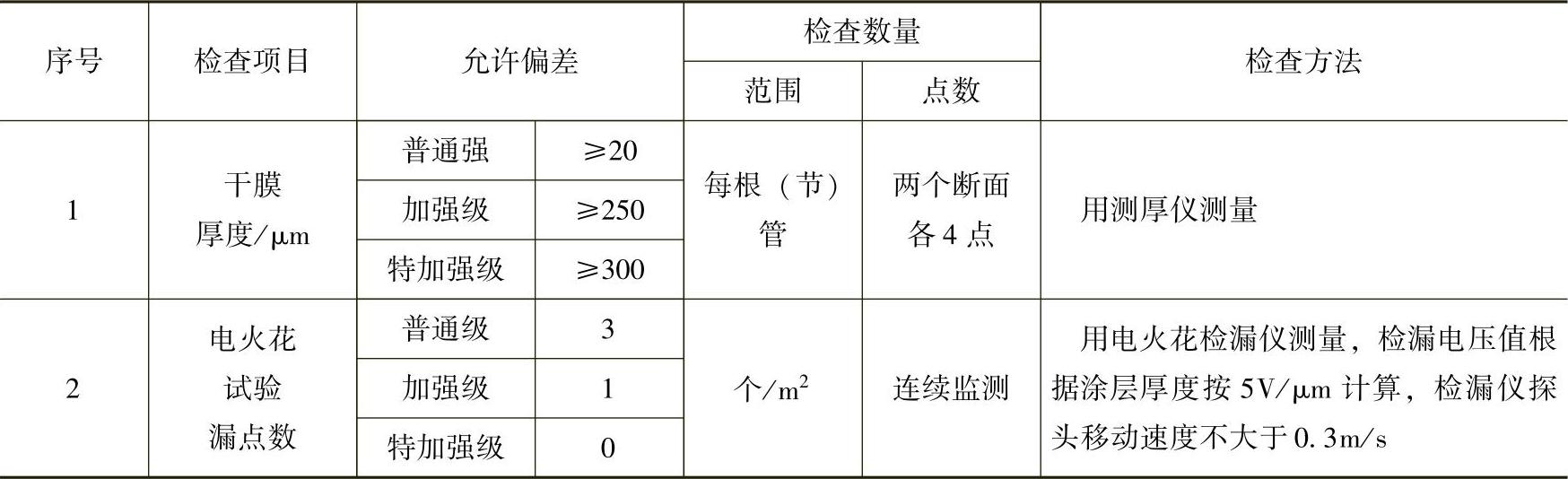

表4-30 液体环氧涂料内防腐层厚度及电火花试验规定

注:1.焊缝处的防腐层厚度不得低于管节防腐层规定厚度的80%。

2.凡漏点检查不合格的防腐层都应补涂,直至合格为止。

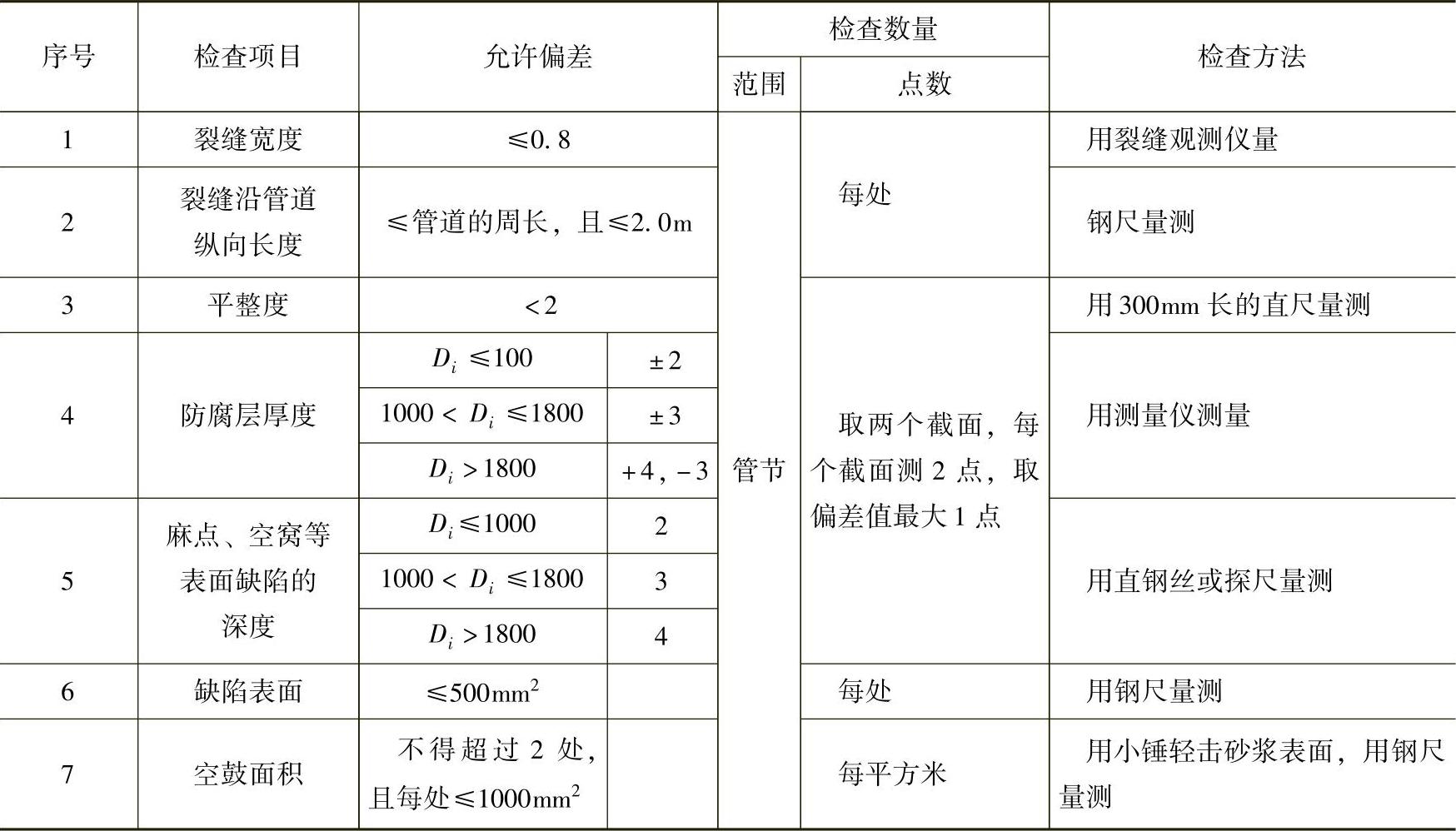

表4-31 水泥砂浆内防腐层厚度及表面缺陷的允许偏差

注:1.表中单位除注明者外,均为mm。

2.工厂涂覆管节,每批抽查20%;施工现场涂覆管节,逐根检查。

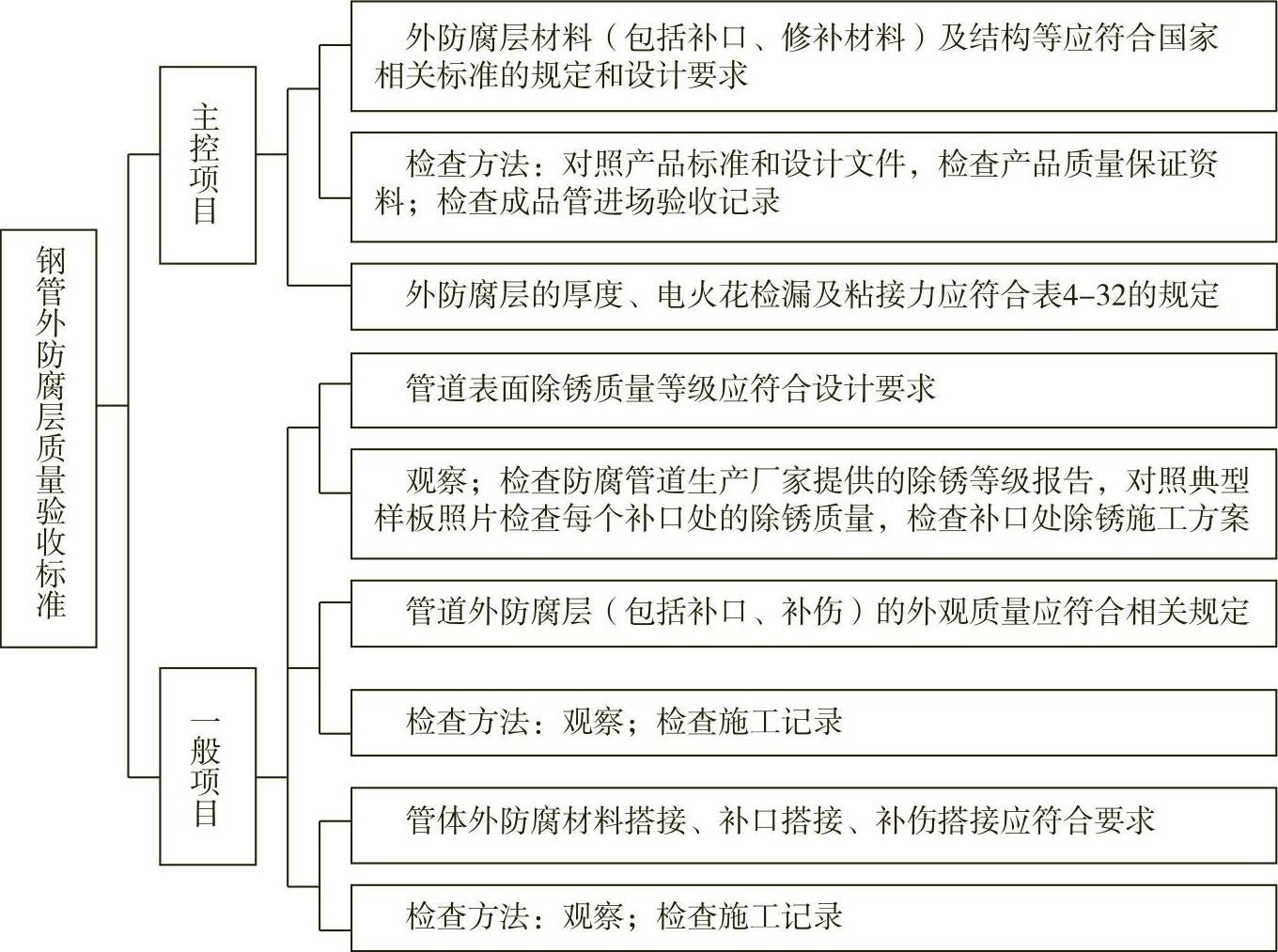

2)钢管外防腐层质量验收标准如图4-104所示。

图4-104 钢管外防腐层质量验收标准

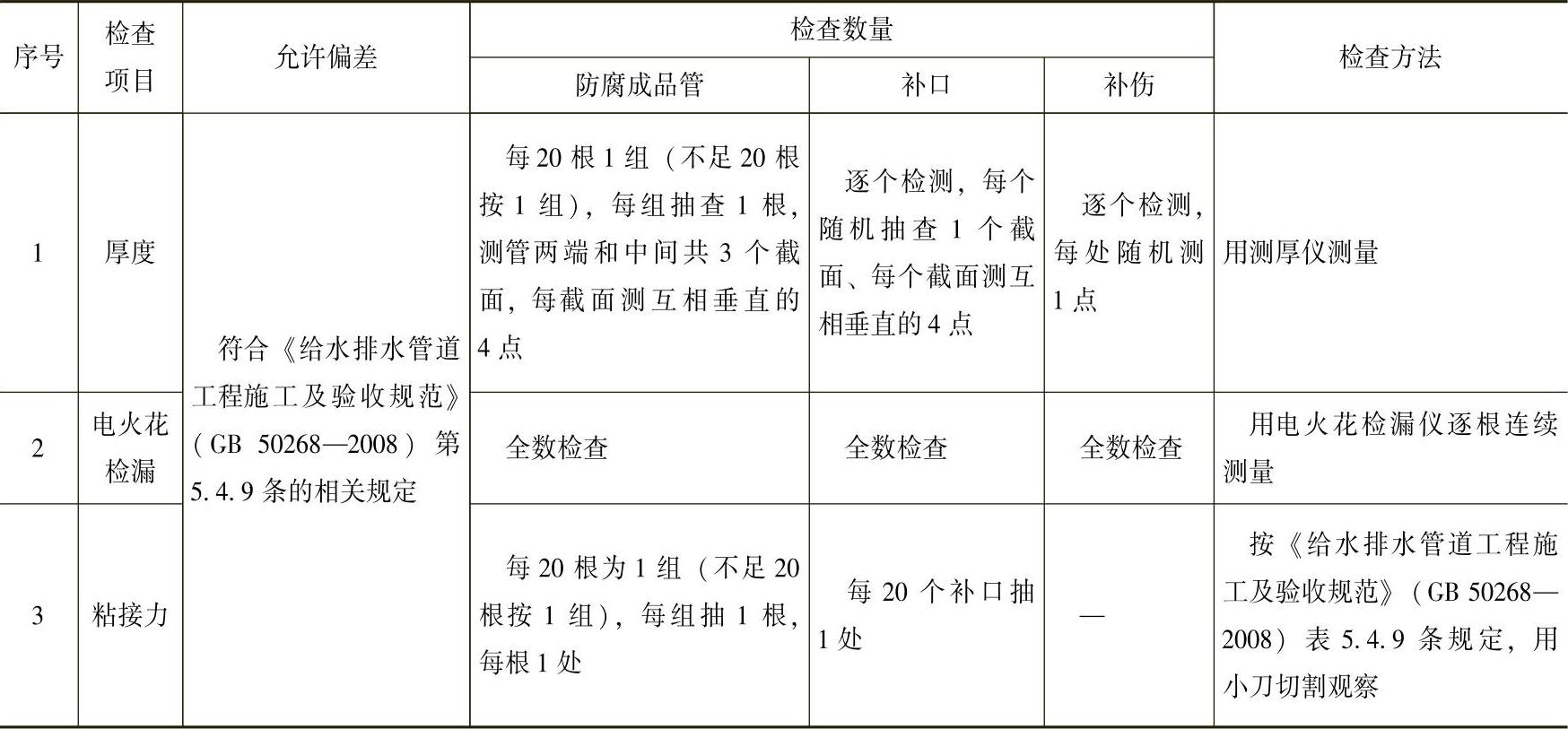

表4-32 外防腐层厚度、电火花检漏及粘接力验收标准

注:按组抽检时,若被检测点不合格,则改组应加倍抽验;若加倍抽验仍不合格,则该组为不合格。

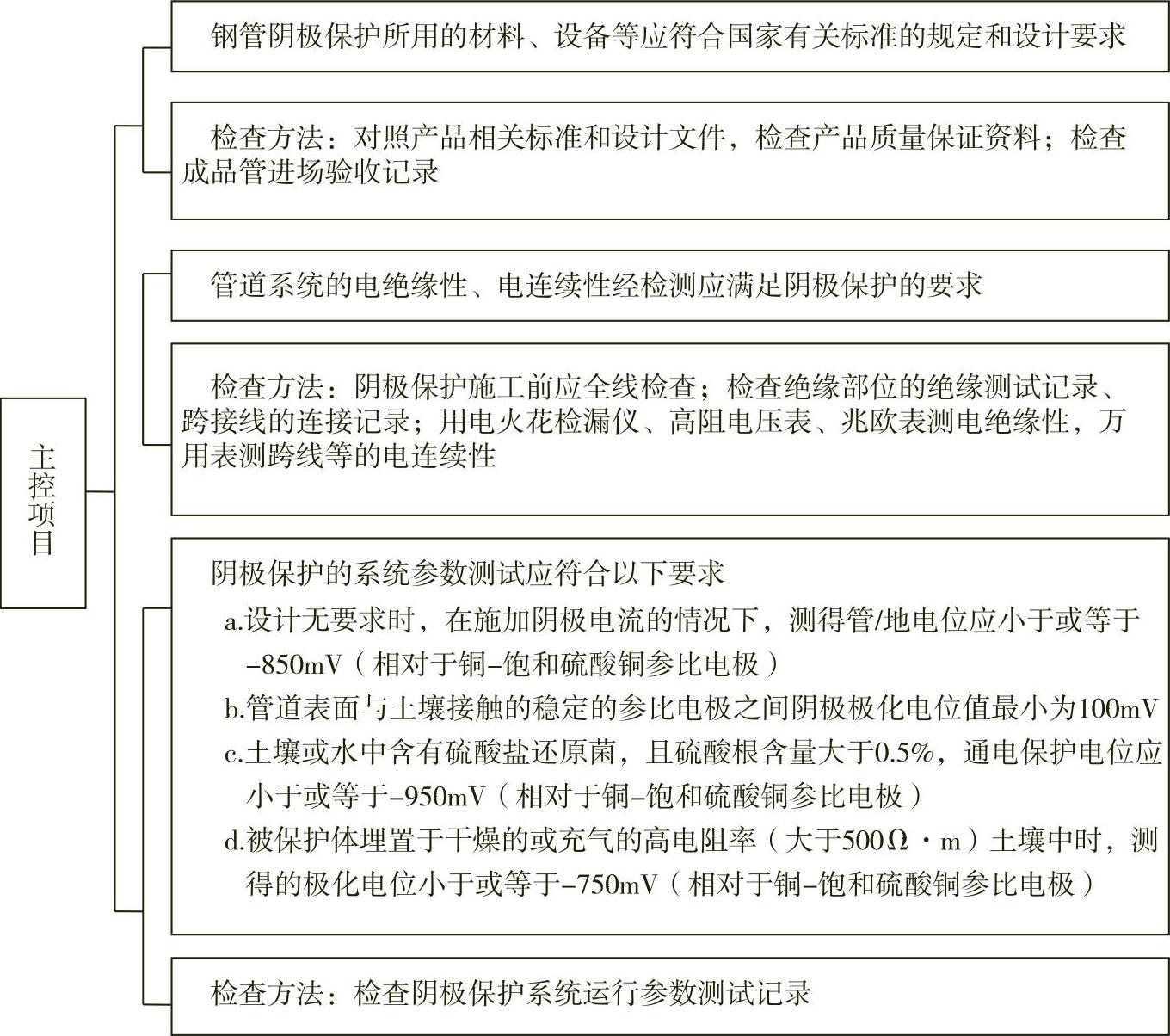

3)钢管阴极保护。

①主控项目如图4-105所示。

图4-105 主控项目

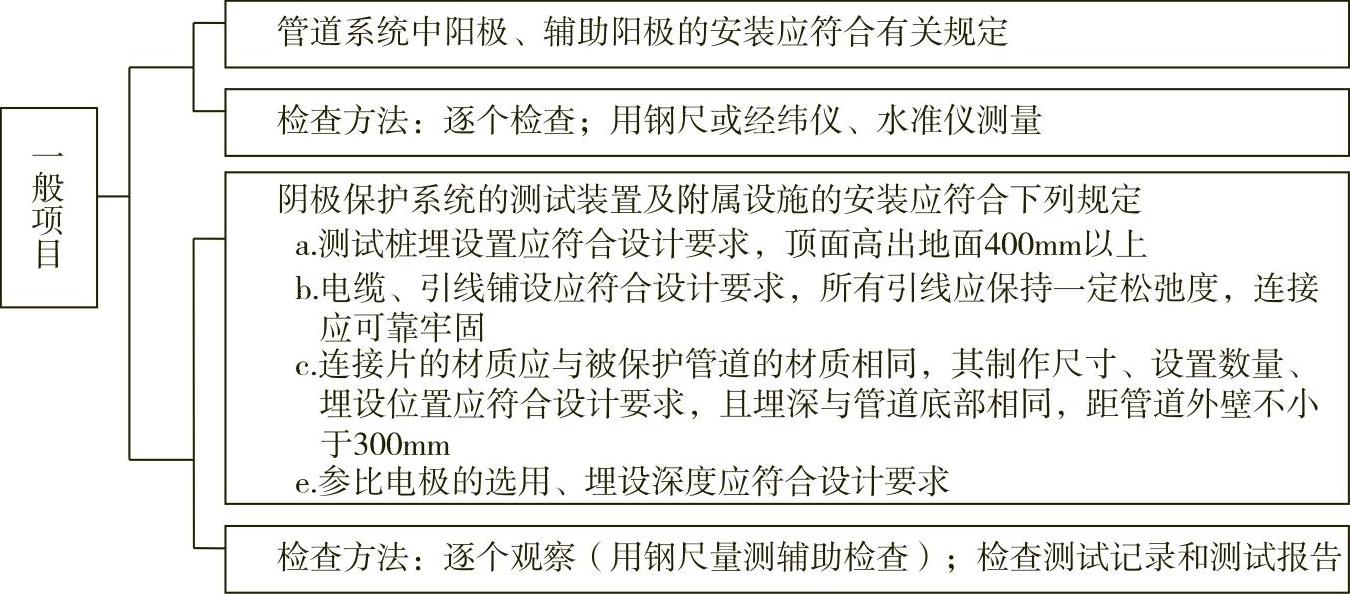

②一般项目如图4-106所示。

图4-106 一般项目

实践技能知识点

防腐施工注意事项

(1)管道防腐前应对管道进行彻底清理,避免因管道除锈不彻底而造成的管材表面脱皮、返锈等现象。

(2)刷防锈涂料前应对防锈涂料进行合理调配,刷子蘸取涂料的量要适当,避免涂刷不均匀,出现漏坠、色泽不均匀等现象。

(3)直埋管防腐时,冷底子油的涂刷和保护层的缠裹应紧密、均匀,以避免管材与防腐层之间出现气孔、裂缝、油泡等现象。

(4)刷好的面层涂料要防止交叉污染。

(5)已作好防腐层的管道及设备之间要隔离开,不得粘连,以免破坏防腐层。

(6)管道、设备的涂层在干燥过程中应防止冻结、撞击及温度剧烈变化。

(7)冬期施工时,要测定沥青的脆化温度,当温度接近或低于沥青的脆化温度时,管道不宜进行吊装、运输和敷设。

(8)吊运已涂刷防腐层的管道及设备时,应采用软吊带或不损伤防腐层的绳索。

(9)直埋管回填前应将施工中损坏的防腐层修补好,回填时宜先人工回填一层细土,管顶覆土厚度为300~500mm后再用机械回填。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。