问题4:未考虑主应力场的顺畅过渡,箱梁的腹板厚变化段长度不足。

【原因分析】违反《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)第9.3.2条关于腹板厚变化段长度的规定。

【处理措施】箱梁腹板厚度需要根据受力和构造要求进行设置,当腹板厚度变化时,应确保足够的过渡段长度,避免截面突变,以便主应力场变化顺畅。过渡段长度应满足不小于12倍腹板宽度差的要求。

问题5:主塔由于环向预应力曲率半径小,导致预应力损失较大。

【原因分析】违反《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)中第9.4.10条中关于后张法预应力钢束曲率半径的规定。

【处理措施】桥塔环向预应力设计时应注意以下四个方面:

①后张法构件张拉时,预应力钢束与管道壁之间的摩擦引起的预应力损失是钢束预应力损失最重要原因之一。钢丝直径大于5 mm时,预应力钢束弯曲半径不宜小于6 m,过小的弯曲半径将显著降低钢束永存应力,大幅降低预应力效应。

②预应力构件设计时,应合理布置钢束线形,减少钢束的曲线弯折,增大钢束弯曲半径。对于斜拉桥桥塔内采用的半圆形预应力钢束,半径控制宜不小于1.5 m。

③钢束管道沿曲线径向增设防劈裂钢筋,张拉时采取初张、放张、分级张拉到位的方案,以利于提高钢束受力均匀性。

④设计中可对井字形钢束布置方案进行比较,选取最优方案。

问题6:合龙段混凝土变形控制的措施考虑不足,导致大跨预应力混凝土连续梁(刚构)合龙段顶、底板开裂。

【原因分析】大跨径预应力混凝土连续梁(刚构)合龙段一般位于悬臂端或支架现浇段之间,由于温度变化,以及日照、风力等影响,会发生轴向收缩、竖向翘曲以及水平向偏移变位。加上合龙一般时间较长,两端先浇梁段混凝土已经达到一定龄期,具有一定的刚度,故合龙段预应力钢筋张拉之前,尤其是混凝土浇筑早期,这些变形以及两端先浇混凝土的约束可能导致合龙段顶、底板开裂。

【处理措施】为保证合龙段混凝土不开裂,除降低混凝土自身收缩、增加膨胀剂以补偿混凝土的收缩外,可采取以下四种措施:

①合龙段可按两端固定约束考虑。综合考虑合龙段混凝土收缩产生的次内力,进行结构配筋设计。

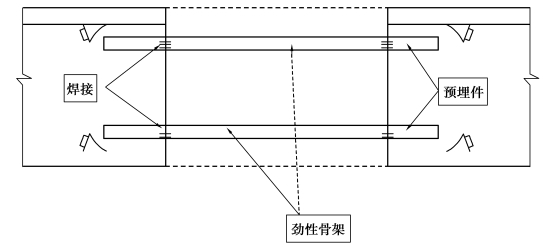

②合龙段设置劲性骨架,即合龙前要焊接顶、底板刚性支撑装置及剪刀撑装置,以保证合龙段混凝土浇筑至达到强度期间,悬臂端或悬臂与支架现浇段之间的相对位置不会发生变化,能够抵抗温度升高使得先浇段混凝土梁纵向伸长引起的混凝土压应力作用。

③张拉临时预应力钢束,以抵抗温度降低、混凝土收缩所产生的拉应力作用。张拉临时预应力束,在劲性骨架内预存压应力,使混凝土在初凝过程中不至于受到太大的拉力而引起初期裂纹。混凝土初凝到一定程度后还可补张临时预应力束,以更好地控制初凝过程中裂缝的出现。

图18.1 合龙段锁定装置

④采用平衡配重施工方法,见图18.2。在悬臂端采用水箱加水的方法设平衡配重,近端及远端所加平衡重力由施工平衡设计确定。主要控制混凝土在浇筑过程中,不会因混凝土的质量变化过大引起结构变形过大出现裂纹。

图18.2 施工平衡配重

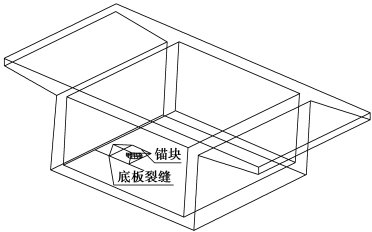

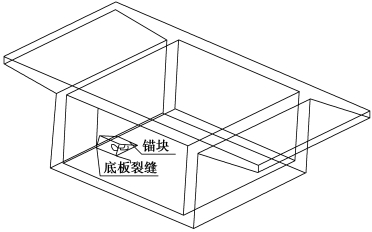

问题7:预应力混凝土锚固区齿板的局部受拉作用考虑不足,导致锚固区齿板开裂。(齿块锚后底板裂缝见图18.3;若齿板位置邻近节段的分缝处,则裂缝会沿接缝处向腹板延伸,见图18.4)

图18.3 锚后应力使底板开裂

图18.4 裂缝沿接缝处向腹板延伸

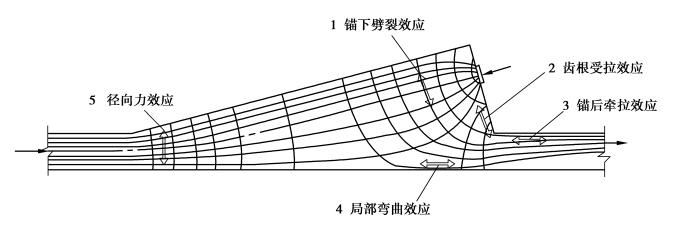

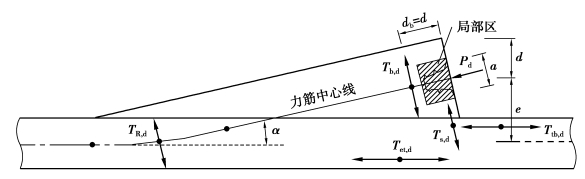

【原因分析】后张预应力三角齿块锚固区存在着集中锚固力的作用、几何形体上的突变以及预应力钢束弯曲引起的径向力作用,是一个受力十分复杂的典型应力扰动区,需要配置钢筋以满足抗裂和承载力的要求。三维实体有限元分析表明,齿板内存在如下典型局部作用(见图18.5):

①齿板锚下横向拉应力分布,称为“锚下劈裂效应”。

②齿块端面根部凹角区的拉应力集中,称为“齿根受拉效应”。

图18.5 后张预应力齿块锚固区内的5种局部受拉作用

③锚后拉应力集中现象,称为“锚后牵拉效应”。

④底板下缘拉应力区,称为“局部弯曲效应”。

⑤预应力钢束转向区域拉应力集中的现象,来源于“径向力效应”。

由于对各部位认识不到位,配置的钢筋数量偏少,因此引起相关部位出现裂缝。

【处理措施】根据图18.5锚固区内的5种局部受拉作用,分别计算5个受拉部位的拉力设计值,见图18.6。

图18.6 后张预应力构件齿块锚固区的受拉效应

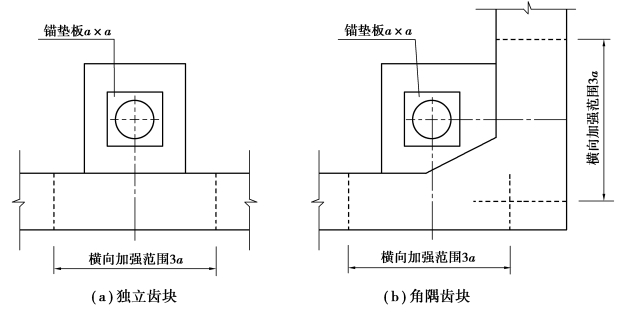

抵抗这些力的配筋范围规定见图18.7,设计值适用于一般的三角齿块锚固区,如下:

①齿板应避免单独设置,要尽量与腹板成一体,齿板横向钢筋应可靠地锚固在腹板中。

②齿块根部区的拉力Ts,d主要由锚具周边压陷及凹角处应力集中引起,有限元分析表明,该值大于剥裂力,近似取为锚固力的4%。

③齿块锚后牵拉应力主要分布在齿块后方的内表面,其分布范围小,但合力值Ttb,d较大,易产生锚后拉裂。预应力锚固力设计值Pd表达,取为0.2Pd。

图18.7 齿块壁板内纵向加强钢筋的横向配置范围图

④径向力引起的拉力TR,d计算公式是根据预应力等效荷载的自平衡条件得到的。

TR,d=2Pd sin(α/2)≈Pdα

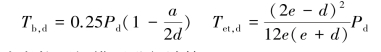

⑤锚下劈裂力设计值Tb,d,边缘局部弯曲引起的拉力设计值Tet,d按平面受力情形推导,其公式如下:

⑥可采用有限元模型或者拉压杆模型进行计算。

问题8:正交异性板疲劳细节设计考虑不足,导致疲劳裂纹发展。

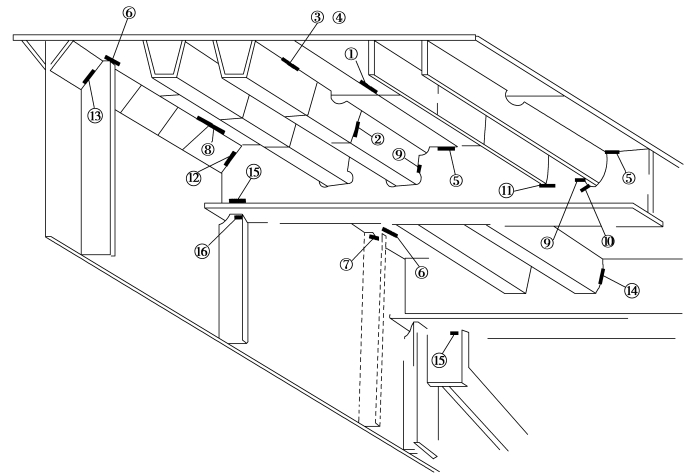

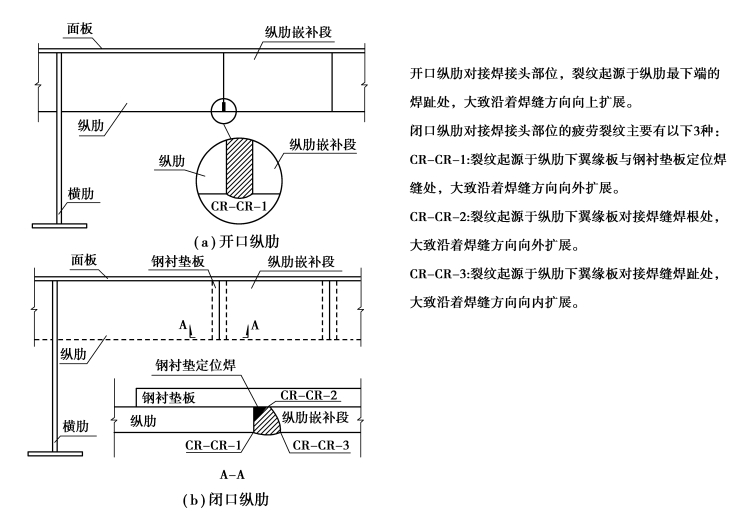

【原因分析】正交异性钢桥面板具有结构纵向和横向刚度差异大、构造细节复杂、焊缝众多、应力集中问题突出的特点。在汽车活载反复作用下,特别是在超载车辆的作用下,由于受正交异性钢桥面某些不合理的设计细节的影响,在关键构造细节或附连件处会产生较大的循环应力集中,导致疲劳裂纹发展,影响了正交异性板的正常使用寿命。在目前已建成运营的正交异性钢桥面板中,疲劳裂纹形式可以归纳为以下17种,具体分布情况见图18.8。

图18.8 钢桥面板各种裂纹的汇总图

①—面板纵向对接焊缝裂纹;②—纵肋现场钢衬垫对接焊缝处;③—纵肋与面板间的角焊缝焊趾处裂纹;④—纵肋与面板间的角焊缝焊跟处裂纹;⑤—横肋与面板间角焊缝焊趾处裂纹;⑥—面板与竖向加劲肋角焊缝端部焊趾处裂纹;⑦—面板与竖向加劲肋侧面角焊缝焊趾处裂纹;⑧—面板与角撑板间角焊缝焊趾处裂纹;⑨—横肋与纵肋交叉处、横肋侧焊趾处裂纹;⑩—横肋与纵肋交叉处、弧形缺口母材处裂纹;[11]—纵肋与横肋角焊缝处横肋焊趾处裂纹;[12]—横肋与角撑角焊缝处裂纹;[13]—竖向加劲肋与角撑板角焊缝处裂纹;[14]—端横梁与纵肋角焊缝处裂纹;[15]—横肋下翼缘与腹板角焊缝端部裂纹;[16]—横肋下翼缘与竖向加劲肋角焊缝处裂纹;[17]—箱内横撑节点板处裂纹。

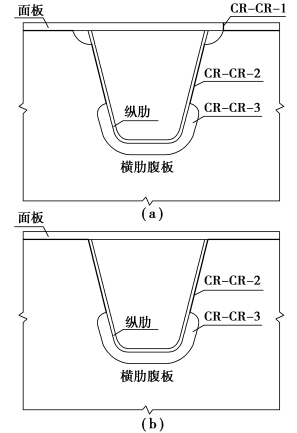

根据国内外正交异性钢桥面板疲劳开裂调研结果,下述部位的疲劳病害占总病害的90%以上,是正交异性钢桥面板的疲劳易损部位:①U形肋过横隔板处的开槽部位;②横隔板与U形肋连接焊缝部位;③钢桥面板与U形肋焊缝部位;④U形肋纵向对接连接部位。以上四种典型裂纹是迄今为止发现的数量最多的裂纹形式。

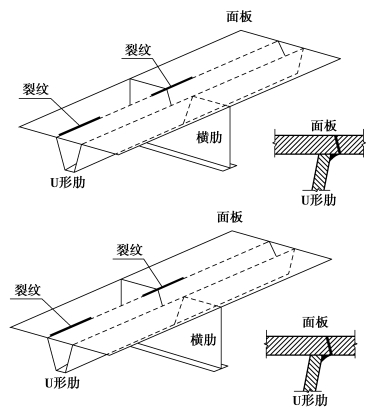

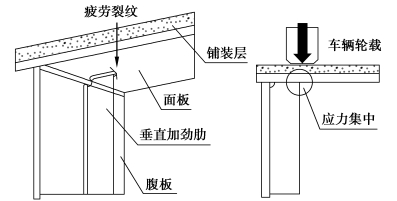

根据疲劳裂纹的成因不同,可以将正交异性钢桥面板的疲劳裂纹分为两类:一类是由荷载引起的开裂,既由主应力引起的裂纹,它主要由板件平面内的变幅应力引起,如纵肋现场焊接接头处(图18.9);另一类是由面外变形产生的次应力引起的裂纹,如纵肋与面板焊接连接处(图18.10),纵肋与横肋交叉连接处(图18.11),竖向加劲肋与面板焊接连接处(图18.12)。

图18.9 纵肋嵌补段处的疲劳裂纹示意图

图18.10 面板与纵肋焊接连接部位的疲劳裂纹示意图

图18.11 纵肋与横肋交叉部位疲劳裂纹示意图

图18.12 竖向加劲肋与面板连接部位疲劳裂纹示意图

【处理措施】正交异性板疲劳细节设计要注意以下7个方面:

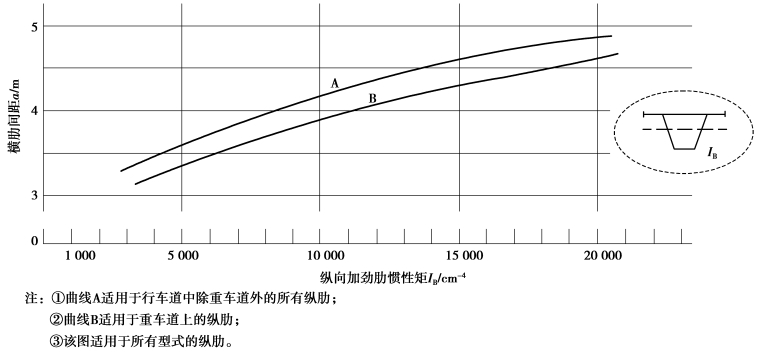

①适当提高顶板厚度、横隔板厚度,并适当缩小横隔板间距,以降低疲劳易损细节的应力幅。顶板厚度不应小于14 mm,跨中横隔板的厚度不宜小于12 mm,对于闭口纵向加劲肋,横隔板间距不宜大于4 m;对于开口纵向加劲肋,横隔板间距不宜大于3 m。闭口纵向加劲肋抗弯惯性矩与横梁间距关系如图18.13所示。

图18.13 U形肋抗弯惯性矩与横梁间距关系

②为避免冷弯塑性变形对韧性的过大影响,U形肋内侧半径R≥4t(t为U形肋的壁厚)。

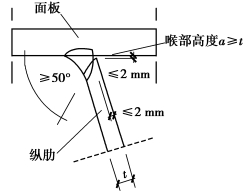

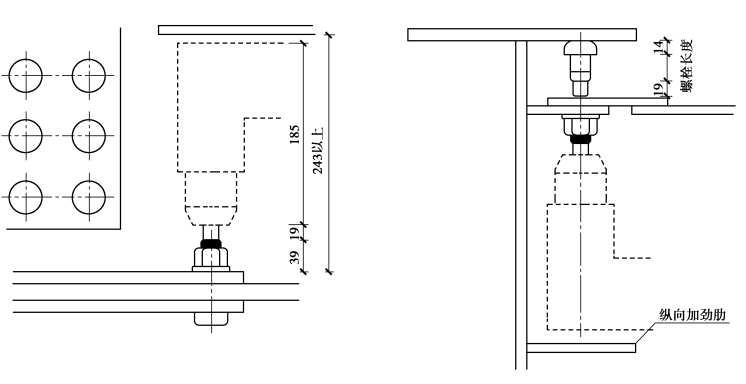

③U形肋与面板间的纵向角焊缝应保证焊缝喉高不小于纵肋厚度,熔透深度不小于0.75倍纵肋厚度,并避免焊漏(图18.14)。

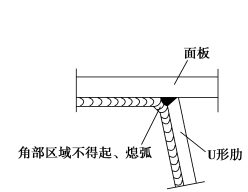

④纵肋贯穿横肋(端横肋除外),由于纵肋与面板角焊缝连续,横肋角部应切角,组装间隙应不大于1 mm,焊接时角部不得起熄弧(图18.15)。

图18.14 U形肋与面板焊接构造示意

图18.15 横肋与纵肋和面板交叉处构造细节示意

⑤纵肋接头建议尽量采用摩擦型高强螺栓双面拼接连接,可避免因焊接产生疲劳问题。(https://www.xing528.com)

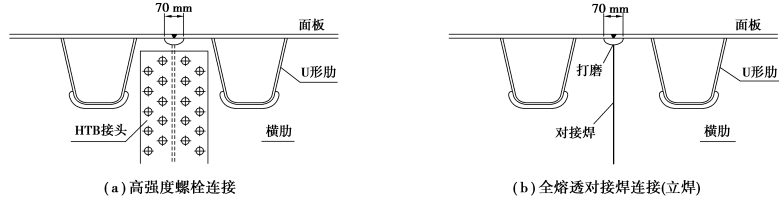

⑥桥面板的纵向对接焊缝以及横梁(肋)的接头,应避开所在车道轮载作用的正下方,接头处设置的弧形切口长度应不大于70 mm(图18.16)。

图18.16 横梁(肋)连接示意

⑦腹板和横梁腹板上需设置竖向加劲肋时,不得将其焊接到桥面板上,并应留有不小于80 mm以上的间隙,以避免小间隙区的面外变形造成疲劳裂纹。

问题9:未考虑加强正交异性板局部刚度,导致正交异性板因局部刚度不足引起桥面铺装开裂。

【原因分析】与普通路面铺装和混凝土桥梁的桥面铺装相比,钢桥面铺装的使用条件更为严格,铺装性能要求的程度更高。主要表现为:

①钢桥面铺装受力状况更为复杂,铺装中产生的应力也更大。

混凝土桥面板刚度大、变形小,由于结构原因铺装层的拉应变也很小。而正交异性板钢桥面结构,由于桥面板的变形及受纵横加劲板(梁)的限制及刚度差异,因此在不同部位,钢板变形不同,桥面铺装受力也不同。比如在加劲肋板顶面、横隔板及纵向腹板部位,铺装表面要承受拉应变,在重荷载作用下,铺装极易产生纵、横向裂缝。另外,桥面铺装的疲劳开裂问题更为严重。

②钢板吸热及传热能力强,夏季炎热时,桥面板的温度高。

由于钢板吸热及传热快,在太阳直射及环境温度较高时,铺装底面、钢板表面最高温度可达60℃以上,加上铺装层所承受的太阳辐射热的积累,桥面铺装温度更高。在高温下,桥面铺装常会因层间结合力不足而产生横向移动、推拥等病害。如此高的使用温度,就要求铺装层有更高的热稳性。同时,由于钢板温度高,故对铺装层与钢板间黏接层在高温下的结合力要求也较高。

③由于钢板的反复变形,对铺装层与钢板的结合力要求也更高。

在反复弯曲变形及振动作用下,因钢板的材料特性与铺装材料特性的不一致,界面上易产生法向应力(易引起脱层)及纵、横向剪切应力(易引起脱层及变形),这就要求黏接层材料不但要确保有较高的结合力,而且要有良好韧性,以适应荷载的反复作用。

④钢板变形量大,则铺装层对桥面板变形的追从性要求更高。

对混凝土桥面板而言,因沥青混凝土变形能力相对混凝土结构要大得多,基本上不存在铺装不能追从于桥面板变形而产生破坏的情况。钢桥面铺装则不同,正交异性板钢桥面系的变形、加劲肋及横隔板间的变形量均较大,特别是低温下铺装层变硬、变脆时,如不能追从于桥面板的变形,铺装层与钢板间会产生脱层病害,铺装在荷载作用下也会产生纵、横向开裂。

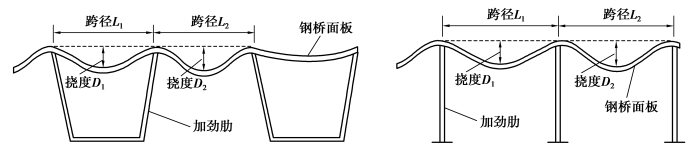

【处理措施】在车辆荷载作用下,正交异性桥面顶板的挠跨比D/L不应大于1/700。

当沥青混凝土铺装层厚度≥70 mm,钢桥面板厚度t≥14 mm,当沥青混凝土铺装层厚度≥40 mm,钢桥面板厚度t≥16 mm。纵肋腹板间距e与面板厚度t比值:e/t≤25,推荐采用e/t=21.4,建议e≤300。

图18.17 正交异性板的挠跨比示意图

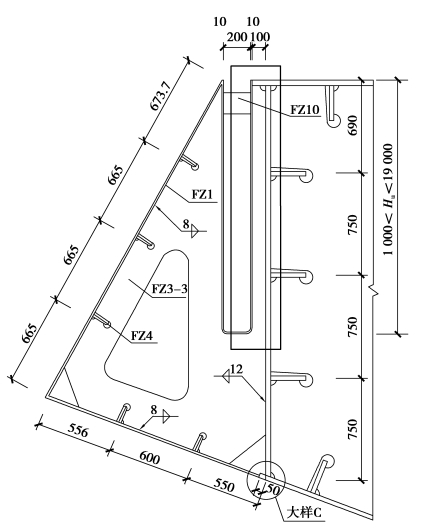

问题10:未考虑钢结构施焊空间。

【原因分析】现代钢桥由大量的板材焊接或者螺栓连接接头构成,其结构形式多样各异、构造复杂,而在结构设计过程中更多地关注结构强度、稳定性和疲劳问题,对钢结构制造时关于焊接空间、各构件之间的焊接组装顺序或者螺栓施拧空间考虑不足。由于设计者对焊接工艺了解较少等原因,往往忽略了结构设计对焊接操作难易度的影响。另外,由于焊接空间不足导致焊接时焊枪角度不合适,增大了焊缝缺陷发生的概率,甚至部分位置不能形成有效焊缝,不仅给工人施焊造成困难,还会影响焊接质量,从而影响结构安全。同时,在设计螺栓连接接头时,没有考虑到螺栓施拧空间的最小要求,会造成螺栓无法施拧或预紧力难以达到设计规范要求。

图18.18 焊接空间操作不足的相关案例示意

【处理措施】钢结构设计时应考虑以下3个方面:

①钢结构设计应考虑组装方法和焊接顺序。

②通过对焊枪结构和焊接过程的分析,建立焊接空间的立体几何关系,计算出焊接所需要的最小空间,从而可在结构设计阶段识别出焊接空间不足的位置,为改进结构设计提供依据。

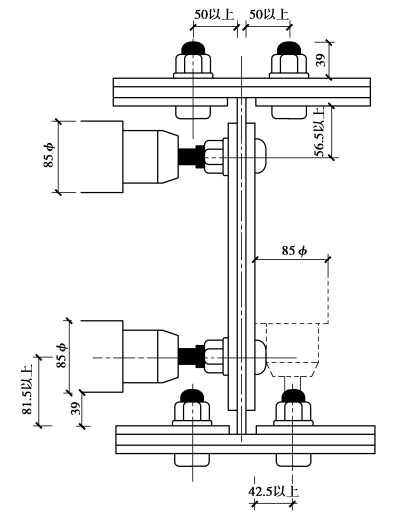

③螺栓布置应考虑操作所需最小间距和施拧空间要求(图18.19和图18.20)。

图18.19 电动扳手侧面间距

图18.20 电动扳手长度方向间距和螺栓长度方向间距

问题11:未考虑设置主梁的检修设施。

【原因分析】违反《城市桥梁设计规范》(CJJ 11—2011)第9.7.1条关于设置检修设施的规定。

【处理措施】主梁设计时应考虑以下5种措施以方便检修:

①根据规范要求,特大桥、大桥宜根据桥梁结构形式设置检修通道及供检查、养护使用的专用设施,并宜配置必要的管理用房。

②桥梁运营过程中的状态监测、维修养护是确保桥梁安全、耐久的必要措施。

③设计过程中,应根据桥梁形式,设置维修养护通道、必要的检修平台、扶梯、内照明、人孔井盖、专用检修车等设施。

④主梁设计过程中应根据结构形式及梁高,在底板、隔板设置检修通道,实现梁体内部各处可达,以保证运营过程中的检修。

⑤梁体外部可通过桥检车对主梁侧面、底面等进行检修。对于不便于采用桥检车进行检修的桥梁,可配置专用检修车。

问题12:未考虑对钢结构焊接进行焊接工艺、检验质量评定。

【原因分析】违反《铁路桥梁钢结构设计规范》(TB 10091—2017)第3.1.3节和《公路钢结构桥梁设计规范》(JTG D64—2015)第3.1.12节关于钢结构焊接的规定。

【处理措施】桥梁钢结构焊接不但量大,而且要求更高、更严、更复杂。随着钢板厚度的增大以及强度等级的提高,焊接区容易出现冷裂纹,焊接性能随着碳含量的增大而造成可焊性降低。焊接工艺评定是保证钢结构焊接质量的前提,仅通过探伤来保证焊接接头的质量是不够的。钢结构桥梁设计时焊接工艺和质量检验应考虑以下3个方面:

①对于桥梁钢结构的焊接作业,在设计文中应提出编制焊接工艺评定的要求,通过焊接工艺评定来选择最佳的焊接材料、焊接方法、焊接工艺参数、焊前预热及焊后热处理等,为正式制订焊接工艺指导书或焊接工艺卡提供可靠依据,以保证焊接接头的力学性能达到设计要求。

②焊接材料应与主体钢材相匹配,手工焊接采用的焊条应符合现行《非合金钢及细晶粒钢焊条》(GB/T 5117—2012)或《热强钢焊条》(GB/T 5118—2012)的规定。对需要验算疲劳的构件,宜采用低氢型碱性焊条。

③自动焊和半自动焊采用的焊丝和焊剂应符合现行《熔化焊用钢丝》(GB/T 14957—1994)、《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T 8110—2008)、《碳钢药芯焊丝》(GB/T 10045)、《低合金钢药芯焊丝》(GB/T 17493—2018)、《埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求》(GB/T 5293—2018)或《埋弧焊用热强钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求》(GB/T 12470—2018)的规定。

问题13:主引桥或联数较多时,未考虑施工的操作空间及施工的时序性。

【原因分析】预应力张拉需要一定空间,然而在主引桥与引桥(或主桥)之间,或联与联之间,往往由于施工作业空间受限,导致端部锚处无法张拉预应力钢束。

【处理措施】对于主引桥或联数较多的桥梁,应注意以下两点:

①对于多联桥梁,设计时应合理确定结构形式,根据预制结构、现浇结构的布置确定总体施工顺序。

②在梁体的分段及构造尺寸、预应力钢束布置、梁端张拉槽口设置、桥墩顶部构造等具体构造设计中充分考虑支座安装、伸缩缝安装、预应力张拉、梁体架设的需要。

问题14:公轨两用或轨道专用桥,未考虑预应力波纹管保护层厚度的合理性。

【原因分析】违反《铁路桥涵混凝土结构设计规范》(TB 10092—2017)第7.5.2条关于预应力波纹管保护层厚度的规定。

【处理措施】根据规范要求,预应力钢筋或管道表面与结构表面之间的保护层厚度,在结构顶面和侧面不应小于1倍管道外径,且不小于50 mm,在结构底面不应小于60 mm。

问题15:未采取恰当的措施,导致变截面连续梁(刚构)跨中区段底板开裂或混凝土脱落。

【原因分析】随着变截面连续梁(刚构)桥跨度的增大、大吨位预应力技术的采用,以及箱梁宽度的增加和底板厚度的减薄,一些变截面连续梁(刚构)桥在施工和运营过程中,出现箱梁底板预应力束下方混凝土大面积开裂或混凝土脱落(见图18.21)。这些病害极大地影响了桥梁结构安全。

图18.21 底板混凝土脱落

①变截面连续梁(刚构)跨中区段底板较薄,箱形截面底板的预应力束较多且主要靠近腹板,底板应力水平不均。

②由于是变截面,底板纵桥向为曲线,因此沿曲率半径方向,在张拉预应力时会产生径向力;在横断面上,底板较薄、箱室较宽,在预应力径向力作用下,横向底板普通钢筋混凝土结构容易产生裂缝或混凝土脱落。

③底板压应力储备过大,导致徐变变形增大、横向产生拉应力而沿波纹管出现纵向裂缝。

④箱梁底板的防崩钢筋构造设计不足。

【处理措施】针对产生崩裂的原因进行初步分析,并结合一些桥梁的实践经验,提出以下7条防治措施:

①将预应力度控制在较为合理的范围内,跨中底板混凝土的压应力储备不宜过大。根据一些实桥的设计经验,在最不利荷载组合下,压应力储备应为1.0~1.5 MPa。

②按径向力配筋计算,并加强底板的防崩钢筋及横向钢筋设计,防崩钢筋的长度应满足将底板上、下层纵横向钢筋连接在一起的要求。

③加强预应力管道的定位钢筋设计,在曲线半径较小时,定位钢筋的间距应加密。

④可在底板曲线段(如跨中附近)增设横隔板,使底板与腹板、顶板形成整体,共同承受径向力。

⑤底板束应尽量避免在拉应力较大的区域锚固,同一断面上锚固吨位不宜太大,还应有较强的纵向普通钢筋通过锚固断面,以避免齿板处底板开裂而降低其承载能力。

⑥当底板较宽时,横向可考虑设置预应力,并应进行横向计算。

⑦二期恒载施加后再补张拉合龙钢束。

问题16:未采取控制竖向预应力精轧螺纹钢永存预应力过高的措施。

【原因分析】采用精轧螺纹钢对梁体施加竖向预应力,应合理准确地控制张拉应力。如预应力过高,可能导致锚固失效、钢筋与混凝土黏结失效等情况,导致钢筋从梁体弹出,将极大地危害桥面行车安全。

【处理措施】竖向预应力设计时应注意以下3个方面:

①在结构竖向预应力设计中,需制订合理的预应力张拉力,应全面校核钢束的锚下受力以及预应力锚固系统,确保锚固系统的承载力满足要求。

②施工过程中应加强对预应力原材料的检测,确保原材料满足强度要求,加强竖向钢筋机械连接检测。同时,需重视混凝土灌浆质量,以确保钢筋与混凝土的有效黏结。

③加强控制桥面竖向预应力筋锚固螺栓施拧检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。