PLC(可编程控制器)以其可靠性高、编程简单、在线编程、易于修改、性价比高等显著特点广泛应用于地铁各种工艺设备的控制系统之中。以PLC与通信网络相结合所构成的分布式控制系统已成为现代地铁各种工艺设备过程控制的有效解决方案。本实作基于PLC及其特殊模块所构成的下位机与安装SCADA功能的上位机相结合,构建成分布式控制系统,模拟实现对库区异地废水处理站水循环系统内所属的4个水池液位的监控。

(1)系统的结构与组成

基于PLC建构的过程控制系统采用分布式控制结构,如图6-1所示。需要PLC作为下位机,以PC机为上位机,通过RS-232C串口与PLC通信,实现对工业现场的监控。并通过同轴电缆连接到以太网上,实现对工业现场的“分散控制,集中管理”。

图6-1 基于PLC分布时控制结构图

1)网络级

网络级的拓扑结构采用EtherNet网通过同轴电缆连接与生产监控级相连,实现对工业现场的集中管理。

2)监控级

监控级采用PC机作为上位机,并通过组态王软件实现系统的SCADA控制功能;利用RS-232C串口与PLC通信,实现对各个工业现场的监控。

3)控制级

控制级采用欧姆龙CP1H型PLC作为下位机,实现对现场的控制。PLC中配电源模块、开关量输入模块ID212、开关量输出模块OC221、模拟量输入模块AD003、模拟量输出模块DA004、RS-232串行口。

A/D003模拟量输入模块:接受液位传感器CY3011A送过来的4~20 mA的电流信号,并将其转化为0—4000(BCD码)的数字量。其通道地址由拨号开关决定,与其在底板插槽中上的位置无关。本系统中AD003模块的地址开关设置为1,对应的IR区域为IR110~IR119;对应的DM区域为DM1100~DM1199;且设置第一路A/D转换器工作并不进行峰值保持,则模拟量输入通道地址为IR111,具体的DM区和IR区设置如表6-1所示。

表6-1 模拟量模块设置表

D/A004模拟量输出模块:将0—4095BCD码转化为4~20 mA的电流信号送至变频器,作为系统的控制量,调整给水流量。其地址开关设定值为0,对应的IR区域为:IR100IR109;对应的DM区域DM1000~DM1099;且设置第一路D/A转换器工作,其模拟量输入通道地址为IR101,具体的DM区和IR区设置如图6-2所示。

①控制通道。控制通道主要包括输入通道和输出通道。

②输入通道。输入通道采用CY3011AA1N型悬浮式液位传感器,把现场液位信号转换成4~20 mA电流信号送往PLC的A/D003模块。其传感部分采用高精度扩散硅压力传感器,它把感受到的压力信号转换成电信号,此信号与液体高度成正比,精度为0.2%,量程为1 m,输出为4~20 mA电流,液位高度h与输出电流I的关系为h=(I-4)/16量程。使其在精度上、可靠性及稳定性上均能满足现场使用要求。

③输出通道。输出通道主要由变频器、水泵电机组成。输出通道接受PLC输出的控制量,把4~20 mA的电流通过变频器转换成0~60 Hz的频率信号来改变水泵的转速,从而达到调节流量的目的。变频器使用Panasonic的DV-707型交流变频器,由变频器控制三相感应式电动机的转速(或频率)。将输入的420 mA电流控制信号,通过“整流—直流中间平滑滤波—逆变”电路,将输入的380 V交流电源变成不同频率、不同电压的信号,调节水泵的转速。水泵使用变频调速泵,其额定流量为22 L/min,额定扬程为3.3 m。通过变频器的输出频率的变化来改变泵的转速,从而实现流量的调节。

(2)过程控制系统的软件设计与实现

软件设计主要包括上位机SCADA监控软件和下位机软件设计。

①SCADA监控软件设计。上位机软件设计采用组态王6.0软件。组态王是一种工业组态软件,它自带大量的I/O设备驱动程序,用户可以方便地构建实时的监控系统。为了使过程控制系统实验平台有一个良好的人机交互环境,需在组态王中开发过程流程画面、监控画面、实时调节曲线、历史曲线图、阶跃响应曲线、报警画面,从而可实现对现场的实时监控。

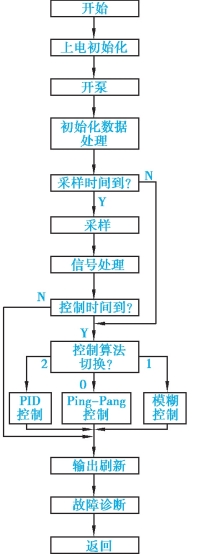

②下位机软件设计。下位机软件设计是在监控级上使用OMRON-C200Hα系列编程软件CX-Programmer7.9完成对下位机程序的编制与调试,然后把调试好的程序下载到PLC中。下位机软件主要实现PLC与监控级的通信、PLC对现场水位的控制、现场故障诊断等功能,如图6-2所示。(https://www.xing528.com)

图6-2 PLC软件设计流程图

a.上电初始化。系统初始化包括对RAM、ROM以及其中的IR、HR、DM区域的清零,以及控制参数的初始值设置,例如积分时间Ti、比例放大系数Kp、微分时间Td和采样周期T。此外,也包括对A/D003、D/A004模块的初始化。

b.采样周期的确定与实现。采样周期的确定取决于被控对象的特性、监测参数,以及控制器的容量,理论上应满足Shannon采样定理f≥2f max,在实际应用时还应考虑模拟量输入通道的个数、A/D的转换时间。

因A/D003可实现8路模拟量输入,一路A/D转换时间为1 ms,并且要对A/D转换值进行16次取样进行平均值滤波。综合上述因素,最小周期T≥1,根据OMRONC200HC所提供的脉冲信号,采样周期近似值应为200 ms,即0.2 s为一个采样周期。

c.信号处理。由于系统采集到的原始数据需根据实际情况进行处理后方可供控制器使用。信号处理包括“滤波”“零点迁移与量程变换、标度变换”等功能处理模块。

d.控制算法设计与实现。控制算法设计有PID控制、Ping-Pang控制、模糊控制等三种方式并可切换进行。

e.实现控制周期。不同的被控对象其特性不一样,其采样控制周期也不一样,根据流量和液体的压力特性,本系统的控制周期选择为1 s。

f.实现Ping-Pang控制。Ping-Pang控制是一种开关控制,使控制器输出最大或最小,它是时间最短的最优控制。但由于控制精度差、造成执行器频繁动作。为此当偏差绝对值较大时采用Ping-Pang控制,而在偏差绝对值较小时可采用其他控制方案。

g.实现PID控制。PID控制采用增量式PID算法,其算法公式为:u(n)=a0e(n)-a1e(n-1)+a2e(n-2);u(n)=u(n-1)+Δu(n);其中:a0=kp(1+TTi+TTd)、a1=kp(1+2TTd)、a2=kpTTd。PID参数、水位给定值可通上位机组态画面实现在线调整,作水位的给定值扰动。

h.实现模糊控制。由于水泵工作时水平波动较大,引入模糊控制可改善控制系统动态特性。模糊控制采用离线方式根据输入语言变量赋表及模糊控制规则,建立控制规则查询表,然后把控制规则查询表下载到PLC存储区(如DM区),实现在线查询。根据运行实际,E(偏差e模糊量化后的值)和E(偏差变化率e模糊量化后的值)的论域为{-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6},U(模糊控制器的输出值)的论域为{-7、-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6、7}。建立的控制规则查询表为13×13的控制表。

在实际编程中,为减小E、E、U的正负号存储麻烦,应该把E和E模糊量化值加6,此时E和E变化范围为0~12,把U的值加7,其变化范围为0~14。把控制规则查询表看成13×13的矩阵,其中的元素aij表示当E=i,E=j时U=aij。这样共有13×13=169个数据逐行放入连续存储区(例如DM0101-DM0269),然后采用基址(101)加偏移量(13*i+j)进行间接寻址,可完成查表工作。假设E(即i)在DM0012,E在DM0013(即j),U(即aij)在DM0016,偏移量放在DM0021,绝对地址放在DM0022,其查表程序段如下:

MUL#13DM0012DM0020//DM0020=13*i;

CLC;

ADDDM0020DM0013DM0021//偏移量=13i+j;

ADD#101DM0021DM0022//绝对地址=101+13i+j;

MOV*DM0022DM0016//DM间接寻址。

i.实现系统的故障诊断。欧姆龙CP1H型PLC提供自诊断功能,可检查现场控制系统的多种不正常情况。包括PLC的电池电压过低、RS-232C端口通信出错、PLC扫描周期错误、指令执行错误等故障的诊断。

传感器故障诊断是在AD003模拟量输入模块通过IR区的地址IR1n9(n为单元号)的第0~7位是各输入端的断线检测标志。如果电压信号小0.3 V或电流信号小于1.2 mA,则该标志为1,如果信号恢复正常,则标志恢复为0。第8~15位是2位16进制的错误代码,00代表正常。在应用时,通过IR119(单元号为1)的状态来实现传感器断线的故障诊断。

通过模拟现场实际工作环境,利用PLC的下位机与SCADA人机界面的上位机形成DCS分布式水位控制系统,是一个可行的,高效率系统,调节后水位的波动范围在+1~-1 mm。而且在加过一个扰动后,能够很快地实现平衡。从而符合现场实际系统所要求达到的准、快的特性。总之,基于PLC的过程控制系统不但为现场实际控制搭建了一个理论研究平台,而且其设计思想及方法可应用于地铁各种设备现场控制的不同场合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。