(1)设备结构及控制工作流程

两工位钻孔、攻丝组合机床,能自动完成工件的钻孔和攻丝加工,自动化程度高,生产效率高。两工位钻孔、攻丝组合机床如图5-19所示。

图5-19 工位钻孔、攻丝组合机床示意图

移动工作台和夹具用以完成工件的移动和夹紧,实现自动加工。钻孔滑台和钻孔动力头,用以实现钻孔加工量的调整和钻孔加工。攻丝滑台和攻丝动力头,用以实现攻丝加工量的调整和攻丝加工。工作台的移动(左移、右移),夹具的夹紧、放松,钻孔滑台和攻丝滑台的移动(前移、后移),均由液压系统控制。其中两个滑台移动的液压系统由滑台移动控制凸轮来控制,工作台的移动和夹具的夹紧与放松由电磁阀控制。

根据设计要求,工作台的移动和滑台的移动应严格按规定的时序同步进行,两种运动密切配合,以提高生产效率。

(2)系统控制要求

系统通电,自动启动液压泵电动机M1。若机床各部分在原位(工作台在钻孔工位SQ1动作,钻孔滑台在原位SQ2动作,攻丝滑台在原位SQ3动作),并且液压系统压力正常,压力继电器PV动作,原位指示灯HL1亮。

将工件放在工作台上,按下起动按钮SB,夹紧电磁阀YV1得电,液压系统控制夹具将工件夹紧,与此同时控制凸轮电动机M2得电运转。当夹紧限位SQ4动作后,表明工件已被夹紧。

起动钻孔动力头电动机M3,且由于凸轮电动机M2运转,控制凸轮控制相应的液压阀使钻孔滑台前移,进行钻孔加工。当钻孔滑台到达终点时,钻孔滑台自动后退,到原位时停,M3同时停止。

等到钻孔滑台回到原位后,工作台右移电磁阀YV2得电,液压系统使工作台右移,当工作台到攻丝工位时,限位开关SQ6动作,工作台停止。起动攻丝动力头电机M4正转,攻丝滑台开始前移,进行攻丝加工,当攻丝滑台到终点时(终点限位SQ7动作),制动电磁铁DL得电,攻丝动力头制动,0.3 s后攻丝动力头电机M4反转,同时攻丝滑台由控制凸轮控制使其自动后退。

当攻丝滑台后退到原位时,攻丝动力头电机M4停,凸轮正好运转一个周期,凸轮电机M2停,延时3 s后左移电磁阀YV3得电,工作台左移,到钻孔工位时停。放松电磁阀YV4得电,放松工件,放松限位SQ8动作后,停止放松。原位指示灯亮,取下工件,加工过程完成。

两个滑台的移动,是通过控制凸轮来控制滑台移动液压系统的液压阀实现的,电气系统不参与,只需起动控制凸轮电机M2即可。

在加工过程中,应起动冷却泵电机M5,供给冷却液。

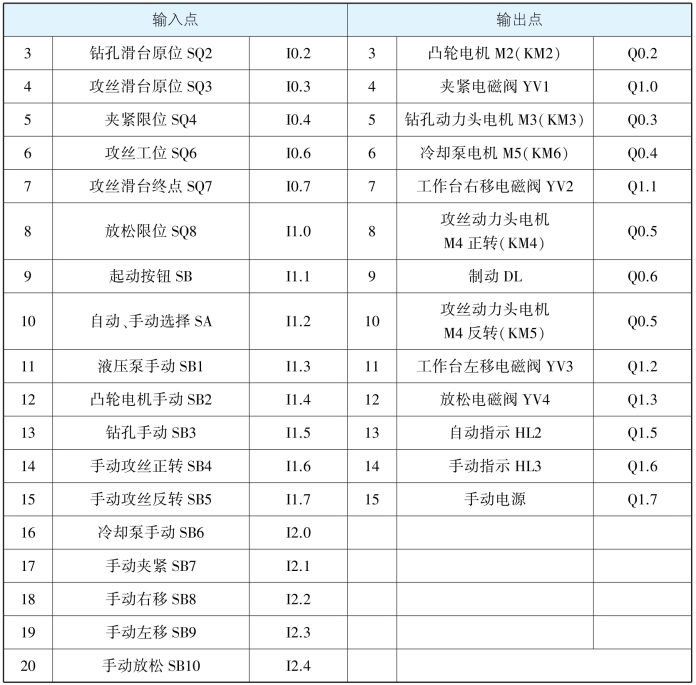

(3)编制控制系统I/O分配表

编制系统输入/输出控制表前,首先要清楚完成设备功能控制系统都需要哪些输入开关量、模拟量输入信号,这些输入控制装置都安装在机床什么位置,控制过程是什么,以及输出点都有哪些,分别控制机床什么运动部件,如指示灯、报警器,液压泵、冷却泵、钻孔电机、电磁阀等,组合机床I/O分配图见表5-1。

表5-1 控制外围设备I/O分配图

续表

(4)控制程序设计(https://www.xing528.com)

1)控制过程分析

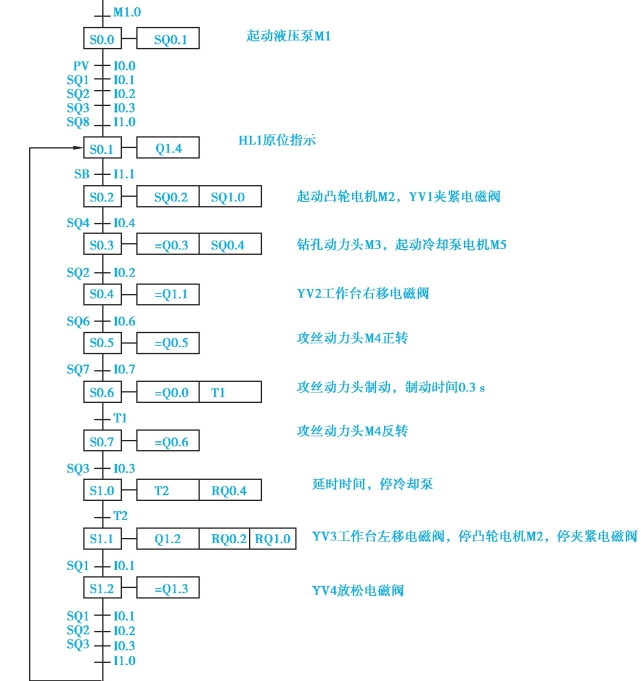

在绘制流程图过程中,随时登记所用程序元素,便于检测和避免重复。在设计过程中,多使用内部继电器,以避免过于负责的混连逻辑。如图5-20所示功能流程图,首先启动液压泵后系统压力机工作原点自检,原点指示显示,启动凸轮电机M2,YV1夹紧电磁阀得电,工件夹紧,夹紧到位后,钻头助力泵电机得电冷却电机启动,系统在检测到钻孔滑台处于原点位置后,YV2工作台右移动电磁阀得电,滑台右移动,达到攻丝工位后,攻丝动力头电机得电正转,开始攻丝,达到攻丝终点位置,动力头电机制动停止;延时0.3 s后动力头电机反转,攻丝动力头退出,到达起始原点后,延时动力头及冷却泵停止,滑台左移电磁阀YV3得电,滑台左移,回到原点后,凸轮电机M2停止,夹紧电磁阀停止,到达钻孔工位限位后,YV4放松电磁阀地点,工件松开。

图5-20 组合机床功能流程

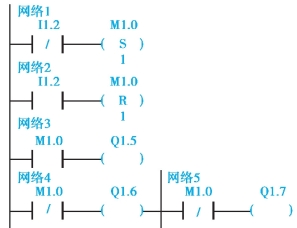

考虑具体情况,在设置自动顺序循环控制的同时,也设置了手动控制,在驱动回路中接入转换开关。自动顺序循环控制和手动控制的转换程序如图5-21所示。在程序设计时须注意:攻丝动力头M4正转和反转之间的互锁。

图5-21 自动顺序循环控制和手动控制的转换程序

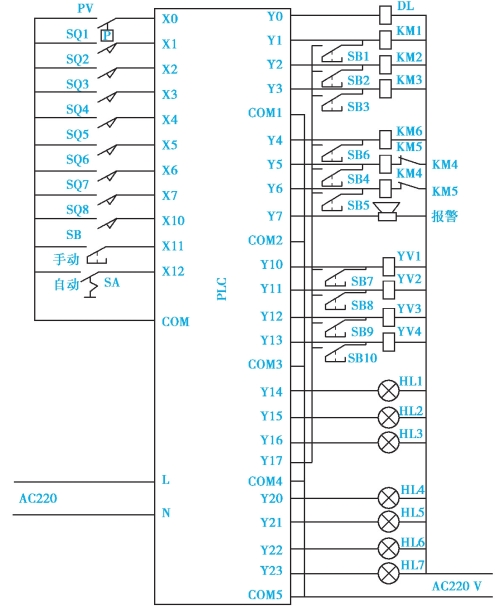

2)设计并绘制系统硬件原理图

以西门子S200系列PLC为硬件为设计基础,绘制PLC外部接线原理如图5-22所示。

图5-22 PLC接线原理图

3)设计PLC控制梯形控制程序

LAD梯形程序控制图应遵循以下原则:

①应遵守梯形图语法规则。由于工作原理不同,梯形图不能完全照搬继电器电路的某些处理方法,例如在继电器电路中,触点可以放在线圈的两侧,但梯形图中,线圈必须放在电路最右边。

②适当分离继电器电路中的某些电路。设计继电器电路原理图示的一个基本原则是尽量减少图中使用的触点个数,主要考虑到成本问题,这样会造成某些线圈控制电路交织在一起。但在梯形图设计时,处于程序结构设计要清晰、容易理解,PLC内部触点特点,使用不受数量限制,可无限重复使用,因此触点使用主要考虑逻辑控制合理性、清晰性,程序循环时间短、效率高。

③尽量减少PLC的输入信号和输出信号。

④时间继电器的处理,选择其常闭或常开触点时靠充分考虑到时序信号是否符合设计要求。

⑤设置中间存储单元,充分利用好PLC中间存储单元(M)功能,这样可提升程序运行效率。

⑥设立外部互锁电路。为防止出现这样的事故,应在PLC外部设置硬件互锁电路,同时在程序内部也应进行互锁控制。

⑦外部负载的额定电压。PLC继电器输出模块和双向晶闸管输出模块只能驱动额定电压AC220 V的负载,如果系统原来的交流接触器线圈为380 V时,应换成220C的线圈,或者设置外部中间继电器,PLC控制中间继电器,中间继电器控制交流接触器模式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。