随着地铁检修工艺设备技术的发展,机械设备的液压传动系统与各种润滑技术为完成各种不同的控制功能有不同的组成形式。无论何种机械设备的液压传动系统,都是由一些液压基本回路组成的。熟悉和掌握液压基本回路的功能,有助于更好地分析使用和设计各种液压传动系统。

(1)液压技术多缸工作控制回路

在液压系统中,如果由一个油源给多个液压缸输送压力油,这些液压缸会因压力和流量的彼此影响而在动作上相互牵制,必须使用一些特殊的回路才能实现预定的动作要求,常见的这类回路主要有以下三种:

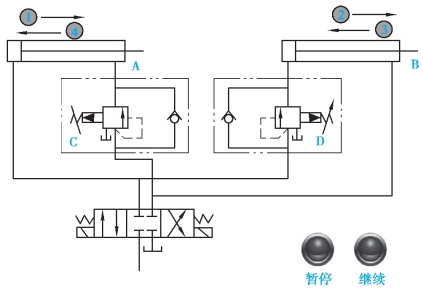

1)顺序动作回路(压力顺序控制回路)

多缸液压系统中的各个液压缸严格地按规定顺序动作的回路,称为顺序动作回路。如图5-7所示为使用顺序阀来实现两个液压缸顺序动作的回路,在该回路中,当三位四通换向阀左位接入回路且顺序阀D的调定压力大于液压缸A的最大前进工作压力时,压力油先进入液压缸A左腔,实现动作①;液压缸运动至终点后压力上升,压力油打开顺序阀D进入液压缸B的左腔,实现动作②;同样地,当三位四通换向阀右位接入回路且顺序阀C的调定压力大于液压缸B的最大返回工作压力时,两液压缸按③和④的顺序返回。

图5-7 顺序液压控制回路

2)同步回路(同步缸或同步马达同步回路)

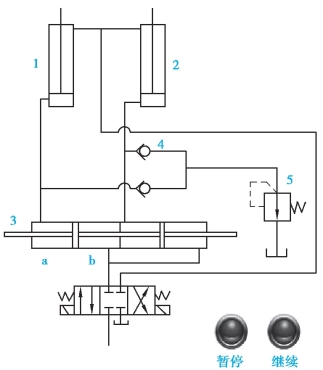

图5-8 同步液压控制回路

同步回路的功用是保证系统中的两个或多个液压缸在运动中的位移量相同或以相同的速度运动。如图5-8所示为用两个尺寸相同的双杆液压缸连接的同步液压缸3来实现液压缸1和液压缸2同步运动的回路,在该回路中,当同步液压缸的活塞左移时,油腔a与b中的油液使液压缸1和液压缸2同步上升。若液压缸1活塞先到终点,则油腔a的剩余油液经单向阀4和安全阀5排回油箱,油腔b的油继续进入液压缸2的下腔,使之到达终点。同理,若液压缸2的活塞先到达终点,也可使液压缸1的活塞相继到终点。这种同步回路的同步精度取决于液压缸的加工精度和密封性,一般精度可达98%~99%。由于同步缸一般不宜做得过大,所以这种回路仅适用于小容量的场合。同步控制回路也可采用分流阀(同步阀)控制同步。对于同步精度要求较高的场合,可采用比例调速阀和电液伺服阀组成的同步回路。

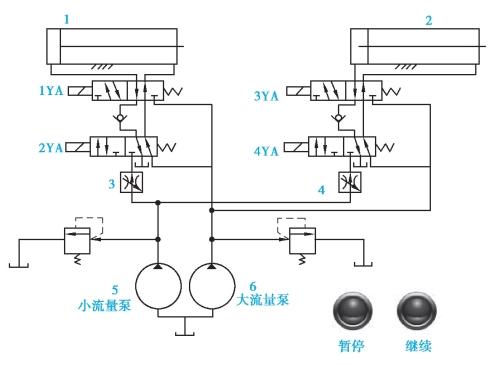

3)多缸快慢速互不干扰回路

多缸快慢速互不干扰回路的功用是防止液压系统中的几个液压缸因速度快慢的不同而在动作上的相互干扰。如图5-9所示为双泵供油来实现多缸快慢速互不干扰回路,在该回路中,各液压缸(1和2)工进时(工作压力大),由左侧的小流量液压泵5供油,用左调速阀3调节左液压缸1的工进速度,用右调速阀4调节右液压缸2的工进速度。快进时(工作压力小),由右侧大流量液压泵6供油。两个液压泵的输出油路,由二位五通换向阀隔离,互不相混。这样避免了因工作压力不同所引起的运动干扰,使各液压缸均可单独实现快进→工进→快退的工作循环。

图5-9 多缸快慢速液压控制回路

(2)润滑技术

润滑技术则是在相互运动的接触表面间添加润滑剂,从而避免摩擦表面直接接触和发生摩擦,达到降低摩擦阻力和能源消耗、减少表面磨损、防止腐蚀、延长使用寿命、保证设备正常运转的目的。

1)摩擦与润滑的相互关系

物体的摩擦分三种类型如图5-10所示:滑动摩擦、滚动摩擦和流动摩擦。为最小的力就能移动物体,有必要把滑动摩擦和滚动摩擦转变成阻力最小的流动摩擦,或是两个物体间加入一种润滑剂以减轻摩擦。

图5-10 三类摩擦力示意图

润滑的作用:

①润滑功能,降低摩擦阻力以节约能源,减少磨损以延长机械寿命。

②冷却功能,散播摩擦产生的热量。

③密封功能,防泄漏、防尘、防窜气、防锈功能,防止设备或零件表面腐蚀。

④洗涤功能,从活动的部位上清除碳粒或磨损物。

⑤减震功能,应力分散缓冲,分散负荷和缓和冲击。

⑥动能传递,液压系统和遥控马达及摩擦无级变速等。

润滑的目的是两种物体直接接触时,在接触面之间形成一层较厚的油膜。一般来讲,滑动或滚动的表面形成的油膜厚度取决于ZN/P值。其中Z=黏度(cP),N=每分钟转数(r/min),P=负载(kg/cm2),按此原则可以说,黏度越高,油膜越厚;转数越高,油膜越厚;负载越轻,油膜越厚;在恒定的负荷下,接触面积越大,单位面积所承受的负荷越小,因此油膜越厚。

如图5-11所示:流动润滑(摩擦)区(ZN/P>A);这是理想的条件,润滑油膜厚,把接触面完全分开;混合和边界润滑(摩擦)区(ZN/P<A)。虽然黏着性在摩擦的表面还未完全得到发展,但润滑膜已经失去了流动特性,与流动摩擦区域相比较,摩擦量大。烧坏的危险性大,这种情况发生在机器的启动或停机瞬间。当负荷继续增大超过润滑限度,油膜失去支持负载的能力,互相摩擦的表面引起附着黏合和磨损,这种状况叫干摩擦。在这种情况下,在接触的金属表面与润滑油中极压剂之间会发生化学反应。因此,一层起润滑作用而又容易滑动的金属化合物薄膜就形成了,这种状况叫极压润滑。

(https://www.xing528.com)

(https://www.xing528.com)

图5-11 摩擦系数与ZN/P-f曲线

2)润滑剂的物质形态

①气体润滑。

②液体润滑。

③半固体润滑。

④固体润滑。

3)设备润滑方式

①手工润滑。

由操作工使用油壶或油枪向润滑点的油孔,油嘴及油杯加油称为手工给油润滑,主要用于低速、轻载和间歇工作的滑动面、开式齿轮、链条以及其他单个摩擦副。加油量依靠工人感觉与经验加以控制。

②滴注润滑。

依靠油的自重通过装在润滑点上的油杯中的针阀或油绳滴油进行润滑。结构简单,使用方便,但给油量不容易控制,振动、温度的变化及油面的高低,都会影响给油量。不宜使用高黏度的油,否则针阀被堵塞。

③飞溅润滑。

浸泡在油池中的零件本身或附装在轴上的甩油环将油搅动,使之飞溅在摩擦面上。这是闭式箱体中的滚动轴承、齿轮传动、蜗杆传动,链传动、凸轮等的广泛应用的润滑方式。零件的浸泡深度有一定的限制。浸在油池中的机件的圆周速度一般控制在小于12 m/s,速度过高,搅拌阻力增大,油的氧化速度加快,速度过慢影响润滑效果。

④油环与油链润滑。

依靠套在轴上的油环或油链将油从油池中带到润滑部位。当轴旋转时,靠摩擦力带动油环转动,从而把油带入轴承中进行润滑。

⑤油绳与油垫润滑。

一般是与摩擦表面接触的毛毡垫或油绳从油中吸油,然后将油涂在工作表面上。有时没有油池,仅在开始时吸满油,以后定期用油壶补充一点油。主要应用于小型或轻载滑动轴承。这种方法主要优点在于简单、便宜,毛毡和油绳能起到过滤作用,因此比较适合多尘的场合。但由于油量小,不适用于大型和高速轴承,供油量不宜调整。

⑥自润滑。

自润滑是将具有润滑性能的固体润滑剂粉末与其他固体材料相混合并经压制、烧结成材,或是在多孔性材料中浸入固体润滑剂,或是用固体润滑剂直接压制成材,作为摩擦表面。这样在整个摩擦过程中,不需要加入润滑剂,仍能具有良好的润滑作用。

⑦油雾润滑。

油雾润滑系统由油雾润滑装置、管道和凝缩嘴组成。油雾润滑装置主要由分水滤气器、调压阀及油雾发生器组成。

油雾润滑主要用于高速滚动轴承的高温工作条件下的链条等。此方法不仅达到润滑目的还起到冷却和排污作用,耗油量小。其缺点就是排出的气体含有悬浮的油雾,造成污染。此种方法将被油气润滑所取代。

⑧集中润滑。

集中润滑主要用在机械设备中有大量的润滑点或车间、工厂的润滑系统。采用集中润滑可以减少维护工作量,提高可靠性。

⑨压力循环润滑。

这种润滑方式是润滑油在油泵从油箱送到各润滑点后,又回到油箱,油可以循环使用,因此可以供很多的润滑油而损耗极少。由于供油充分,油还可以带走热量,冷却效果好,广泛应用于大型、重型、高速、精密和自动化的各种机械设备上。

4)换油注意事项

①不要轻易做出换油决定,要设法延长油品的使用期。

②尽量结合检修期进行换油。

③换油时不要轻易报废,如油质尚好,可以稍加处理(如沉降过滤,去除水分杂质)后再用或用于次要设备。废油要收集好,以利于今后再处理和防止污染环境。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。