移动式架车机巡检

移动式架车机操作

(1)移动式架车机组起升超调故障

移动式架车机架车前整组试机时出现1组不同步超调故障,经分析排查,故障原因为1组3号编码器联轴节断裂,输出高度脉冲数值偏差,整组起升出现高度超调故障,更换旋转编码器后,超调故障消失。

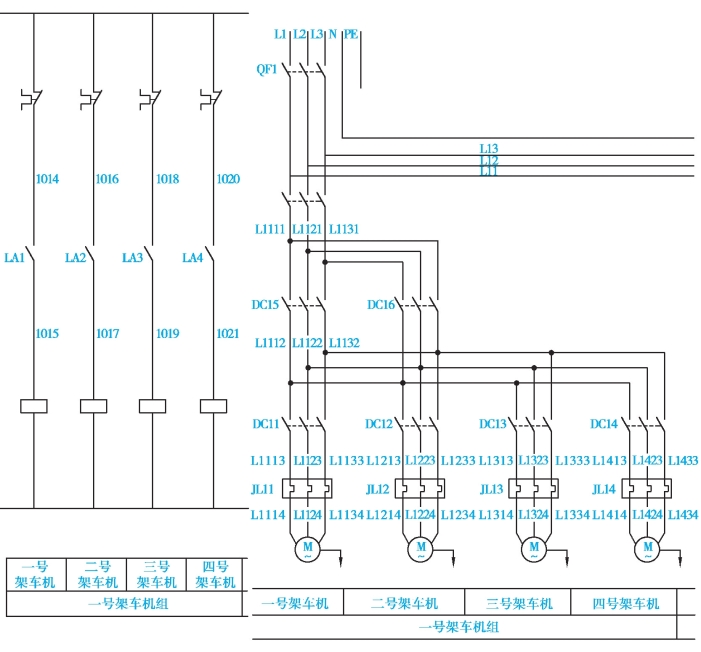

1)架车机同步工作原理(如图4-4所示)

图4-4 架车机组控制原理图

移动式架车机整组同步工作原理是选择驾车机组,以一组架车机为例,一组架车机组4个单体架车机上升/下降继电器KA3~KA6得电,常开触点闭合,一组上升/下降接触器KM11~KM14得电,主触点闭合,当按下同步上升或下降按钮,上升交流继电器KM15或下降交流继电器KM16得电,4个架车机减速机电机得电,同步上升或下降,当架车机上升到四个托头与车体全部接触,托头传感器全部触发,上升中继#unit_up或下降中继#unit-down复位,上升下降停止。按下架车确认按钮(整列中控柜确认按钮或单组本地确认按钮),架车机继续上升或下降,此时PLC记数模块触发,通过读写旋转编码器脉冲,开始高度记数并进行同步控制。如果此时上升不同步,单组高度四个架车机高度差超过4 mm或多组超过8 mm,架车机开始调整,上升时高度最高等待最低单体架车机,下降时高度最低等待高度最高单体架车机,如果由于机械故障或调整时间超过10 s,此时系统出现超调或托头传感器故障停机。

2)故障现象

①同步上升时,一组四个单体架车机托头传感器触发,控制柜调整指示灯亮,1、3号架车机上升/下降接触器未吸合。

②架车机超调故障,1组4个单体架车机同步上升时,1号架车机高度比较其他3个架车机高度低,并随着运行时间增加高度差不断增大,直至超调停机。

同步上升架车机托头与车体接触,托头传感器触发,调整指示灯亮,4个上升/下降接触器未全部吸合。主要原因是一组4个单体架车机高度差超过4 mm,PLC程序控制架车机自动调整,此时架车机处于上升状态,高度最低的两个单体架车机1、3号上升/下降接触器吸合,继续上升,而2、4号架车机高度较高,停机等待。这就是故障时4个单体架车机上升/下降接触器未全部吸合的原因。

③1组3号托头传感器故障。

本次故障时出现3号托头传感器故障,维修人员怀疑托头传感器烧损并进行更换,从对拆下托头传感器触发情况进行测量,输出信号正常,通过查阅程序分析,故障原因是4个架车机上升不同步,1、2、4号架车机高度高,而3号高度低,与车体发生脱离,根据程序控制,此时延时10 s,架车机同步上升或下降停止,出现3号托头传感器故障。

④架车机超调故障。

架车机高度值是通过驱动减速机电机轴通过联轴节与旋转编码器连接,电机转动角度位移通过旋转编码器检测脉冲信号,输入至PLC高度记数模块,根据丝杆螺距通过运算转换成垂直方向高度位移,通过触摸屏显示出来。本次故障时通过反复观察1组上升状态,1号架车机高度比较其他3个架车机高度低,且高度差呈现逐步增大趋势,故障原因集中在旋转编码器故障,打开电机后罩,发现旋转编码器与电机连接联轴节发生断裂,导致检测角度脉冲信号异常。

(2)固定式架车机组同步校准故障

固定式架车机在作业过程中由于故障出现主电源相间对地短路,架车作业过程中连续烧断主电源熔断器,出现同步校准故障。

1)固定式架车机高度记数原理

固定式架车机转向架、车体上升下降时,驱动减速机带动丝杆、脉冲触发齿型盘同步旋转,槽型脉冲检测传感器检测齿型盘缺口上升、下降沿脉冲信号,PLC累加器内脉冲初始值和计入脉冲值累加计算脉冲值,当上升时脉冲增加,下降时脉冲值减少,形成高度脉冲值,并通过运算转换为高度值。当转向架或车体架升装置下降到高于150 mm安全距离上60 mm范围内架车机开始进行高度校准,进行校准前程序首先判定主架车机组,以此为标杆对其他从架升机进行高度校准,建立主、从架升装置高度后,当主从架车机高度差脉冲值超过4 mm时,开始同步校准,当小于1 mm时同步停止校准,指导所有架升装置触发下极限位开关,校准工作停止。

2)同步校准故障原因

①架升装置整组架车上升或下降过程中槽型脉冲传感器或齿型槽故障造成高度脉冲检测异常,同步高度差超过系统允许值,架升装置停机同步校准故障。

②架升装置下极限位置开关故障未触发架车机停止,直至触发丝母防脱开关,架车机报警极限位置停机同时出现同步校准故障。

③架升装置丝杆磨损、轴承卡滞、减速机输出转速异常,也会触发同步校准故障。比如某地铁公司在架车作业时,由于12坑主电源相间短路,熔断器首先瞬间触发熔断,该坑转向架升装置停止,其他基坑转向架架升装置下降,同步高度超差,触发同步校准故障。

3)同步校准故障处理

整组架车作业时出现同步缺陷校准故障,首先检查并排除造成故障原因后,再按照以下步骤重新进行高度校准:选择整组架车模式,按下故障应答按钮,关闭同步控制开关,操作架升装置下降,直至触发下极限开关自动停机,按下故障复位按钮,同步校准高度标定结束;打开同步控制开关,再次按下故障复位按钮,整组模式操作架升装置上升超过150 mm安全距离以上,但不超过210 mm位置范围内停机,再次整组操作下降直至触发下极限位置停机,校准工作结束。

(3)洗车机温度异常故障

洗车机出现操作台上温度显示异常,洗车温度报警,无法模拟洗车作业。检查发现温度显示仪表故障原因为现场温度传感器输入控制柜温度检测信号线松脱,紧固后温度显示正常,报警消除,洗车正常。

1)温度仪表显示异常分析

根据温度控制仪表控制电路,仪表上1、24端子上LCD24、MDC24输入至左侧端刷控制箱内温度传感器内,温度传感器检测的库内温度信号Z08接至温度传感器端子2上,温度模块对检测温度进行运算,开关KTL输出温度检测开关信号经端子3输入至PLC输入模块1上,PLC采集温度信号至CPU内控制洗车机工作。本次故障因Z08线脱落,输入端子2温度模拟电流信号小,根据温度显示值与电流信号线性关系,温度越低,电流越小,故显示温度异常为-55.9℃,与现场实际温度偏差大。

2)温度过低不能洗车原因

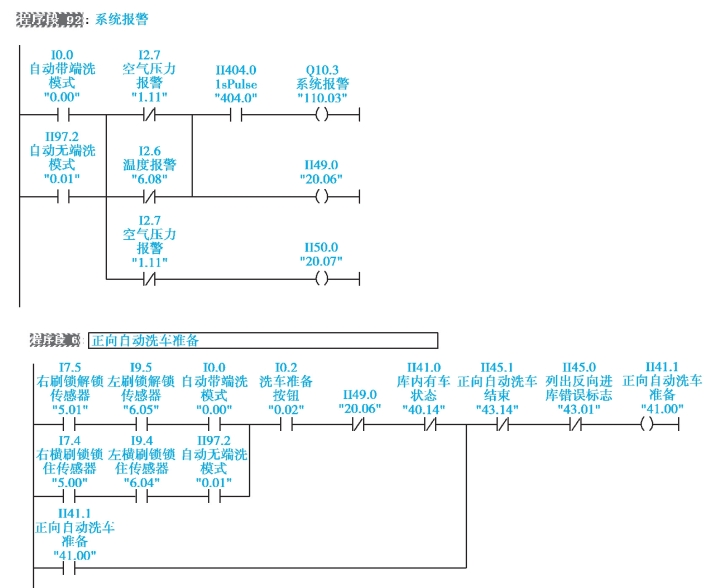

通过查询洗车机控制程序PLC控制图,见图4-5。当洗车库内温度低于3℃时,温度仪表输出开关量为低电平信号,对应程序温度报警变为ON,系统报警变为ON,此时洗车机控制系统会发出报警声音并会出现洗车准备指示灯不闪烁,程序判定洗车条件不满足,洗车无法进行。本次出现故障正是由于温度仪表输入温度信号断开,误检测温度过低,如上所述,此时会出现洗车准备指示灯不亮,洗车无法进行故障。

图4-5 洗车机PLC控制图

(4)自动化立体仓库堆垛机提升极限触发故障

堆垛机在运行时,下极限位置报警停机,无法完成取出货作业。检查3号堆垛机垂直条码测距对射测距仪接线,清理镜头,检查提升电机抱闸间隙,并检查上下极限位置检测槽型传感器,均无异常,调整下极限挡块位置后,调试模式运行至极限位置触发区域外,半自动模式回原点,触发极限位置故障消失。

1)堆垛机提升高度控制原理

堆垛机运行是通过变频器控制提升电机多段速运行,速度控制是变频器通过DP总线通信读取PLC速度参数,控制提升驱动电机模拟量速度信号,实现提升电机速度连续速度频率输出。

PLC读取外部传感器信号,经过逻辑运算后,输出至变频器速度控制限号,控制提升速度信号。

①垂直测距信号,PLC通过读取红外垂直测距仪距离信号,通过实时监控提升机高度参数,控制提升机速度。

②上升、下降强制减速槽型开关PH25、PH26,当提升机运行至升降减速位置时,该光电开关触发,提升机提前减速。

③上下限位行程开关LS24、LS25。当垂直测距仪镜头脏或故障时,或强制减速槽型开关故障,变频器速度无控制信号,此时提升机运行至上下限位位置开关触发,断开安全回路,实现提升机停机。正常状态下是不会触发上下限位开关停机的。

2)故障原因分析

导致3号堆垛机触发下限位停机故障有以下几方面原因:(https://www.xing528.com)

①垂直测距仪检测异常或通信异常造成距离信号丢失或不准确;

②上下强制减速限位开关失效;

③提升电机抱闸磨损,刹车片间隙超差,电机制动异常;

④提升变频器总线通信异常;

⑤变频器制动电阻熔断,能耗制动失效,总线电压高,输出速度频率异常。

经过对以上5种故障原因进行逐一排查,最终确定故障原因为下限位行程开关挡块位置发生了偏移,正常状态下,当提升机运行至减速位置时,强制减速光电开关触发,提升电机减速,当提升机到达垂直测距仪检测提升机高度值为零位置时,变频器控制提升电机停止。从上到下依次是强制减速光电开关、原点、极限位置行程开关,由于下限位行程开关挡块偏移上移动,高于原点位置,当提升机正常回原点时,由于下极限位置位置偏移而高于提升原点位置,回原点时触发下限位行程开关停机。

(5)不落轮镟床压爪故障

在设备使用时出现压卡装置连续跳动下降,液压系统震动较大而且压卡装置也有较大震动的故障。

在操作压卡装置下降的过程中,松开操作手柄时,压卡装置连续跳动下降(就像操作手柄没有断开),且左右两侧压卡装置均出现此故障,造成电磁换向阀频繁通断,液压系统震动较大而且压卡装置也有较大震动。

1)压爪动作原理分析

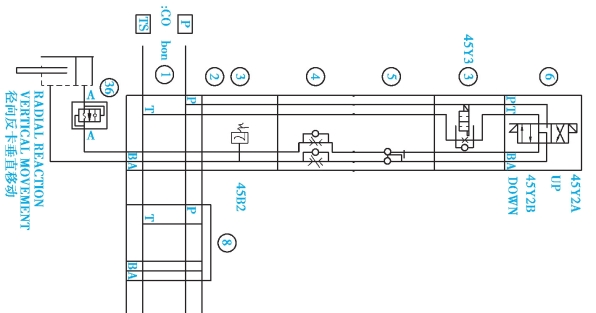

①压爪垂直运动液压原理(图4-6)。

图4-6 压爪垂直运动液压原理图

当电磁换向阀45Y2A得电时,P、B口接通油液经过液控单向阀5,调速阀4,防爆安全阀36进入油缸上部;A、T口接通油液经过调速阀4,液控单向阀5,经过换向阀T口回入油箱。这时压卡装置向上运动。

当电磁换向阀45Y2B得电时,P、A口接通油液经过液控单向阀5,调速阀4,压力继电器45B2进入油缸下部;B、T口接通油液经过调速阀4,液控单向阀5,经过换向阀T口,经过33组合阀回入油箱。这时压卡装置向下运动。此时压力继电器要检测压爪下压的压力,33组合阀得电回油节流调速动作。

由于此处电磁换向阀采用“Y”形中位机能阀(当电磁换向阀失电时P口关闭,A、B、T口接通,油缸处于浮动),所以在回路中采用两组液控单向阀可以使压卡装置在任意位置停留。

液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳。

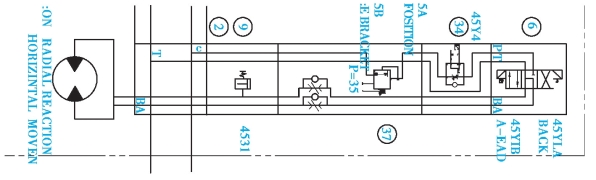

图4-7 压爪水平运动液压原理图

当电磁换向阀45Y1A得电时,P、B口接通油液经过调速阀9,进入液压马达;A、T口接通油液经过调速阀9,经过换向阀T口回入油箱。这时压卡装置向后运动,此时压力继电器要检测压卡装置后退的压力,防止压卡装置侵限。

当电磁换向阀45Y1B得电时,P、A口接通油液经过调速阀9,进入液压马达;B、T口接通油液经过调速阀9,经过换向阀T口回入油箱,这时压卡装置向前运动。

压卡装置水平运动的压力通过减压阀37设定为3.5 MPa。

液压马达的特点:体积小、重量轻、结构简单、工艺性好,对油液的污染不敏感、耐冲击和惯性小等。缺点扭矩脉动较大、效率较低、启动扭矩小(仅为额定扭矩的60%~70%)和低速稳定性差等。

②电气控制原理。

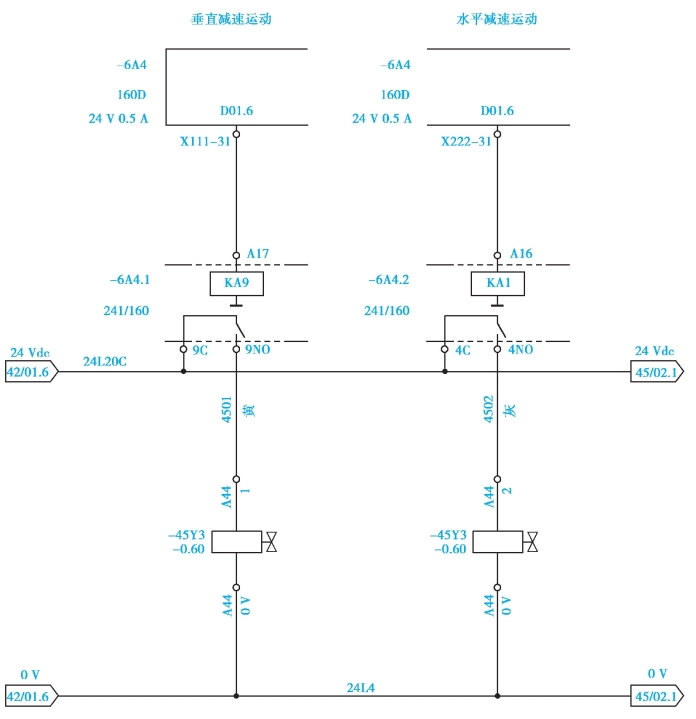

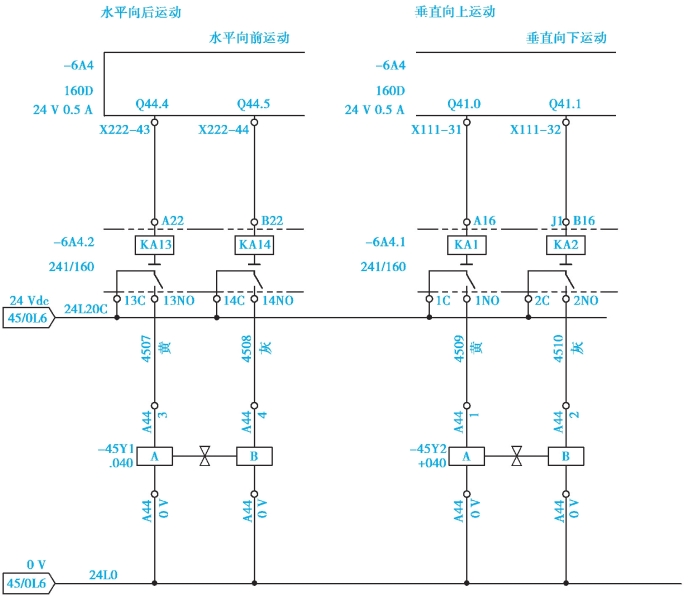

当-6A4PLC Q41.6有输出时垂直减速运动执行,-6A4.1中间继电器KA9得电吸合,45Y3电磁换向阀得电,垂直减速运动执行。也就是在回油路上的调速阀工作。

当-6A4PLC Q43.0有输出时水平减速运动执行,-6A4.2中间继电器KA1得电吸合,45Y4电磁换向阀得电,垂直减速运动执行。也就是在回油路上的调速阀工作。

压卡装置垂直、水平运动电气控制原理如图4-8、图4-9所示。

图4-8 压爪垂直运动电气控制原理图

当-6A4PLC Q44.4有输出时水平向后运动执行,-6A4.2中间继电器KA13得电吸合,45Y1A电磁换向阀得电,水平向后运动执行。

当-6A4PLC Q44.5有输出时水平向前运动执行,-6A4.2中间继电器KA14得电吸合,45Y1B电磁换向阀得电,水平向前运动执行。

当-6A4PLC Q41.0有输出时垂直向上运动执行,-6A4.1中间继电器KA1得电吸合,45Y2A电磁换向阀得电,垂直向上运动执行。

当-6A4PLC Q41.1有输出时垂直向下运动执行,-6A4.1中间继电器KA2得电吸合,45Y2B电磁换向阀得电,垂直向下运动执行。

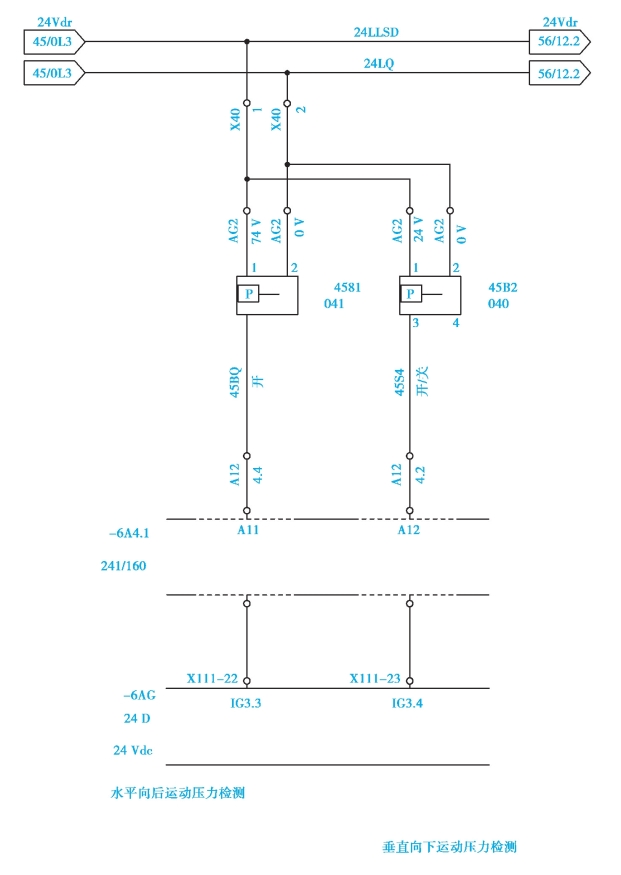

当45B1压力检测开关检测压力达到设定值时,给PLC-6A4有输入信号I43.3,这时水平向后运动到位电磁阀断电。

图4-9 压爪水平运动电气控制原理图

当45B2压力检测开关检测压力达到设定值时,给PLC-6A4有输入信号I43.4,这时垂直向下运动到位电磁阀断电,如图4-10所示。

2)故障原因分析

①出现故障后现场实际观察,首先检查排除操作手柄电气故障原因。

②确认操作手柄状态完好后,检查排除电磁换向阀故障原因。

③确认电磁换向阀状态完好后,根据液压原理图及电气控制原理图研究分析,在压卡装置下压时45Y3要得电动作就是垂直减速运动(用两位两通换向阀控制回油路上的调速阀),同时压力检测开关45B2要检测压卡装置下压压力,经分析认为速度不会对下压造成影响,唯一可能影响的原因就是压力继电器检测压力设置偏低处(压卡装置出压力为10 MPa,压力继电器设定检测压力为9.5 MPa)于临界点,在下压过程中压力时而满足时而不能满足,造成电磁阀时通时断,表现在压卡装置上就是连续跳动下降。

压力继电器作用:当液压系统的压力升高到一定数值时,发出电信号,操纵电气元件(如电磁阀线圈或中间继电器等),实现顺序动作或起安全保护作用。

根据各方面的检查分析,确认故障点在压力继电器检测压力值的设定值上。

图4-10 压力检测控制原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。