发动机增压就是利用专门的装置将空气预先进行压缩再送入气缸的过程,虽然气缸的工作容积不变,但因增压后每个循环进入气缸的气体密度增大,使实际充气量增加,这样可以向缸内喷入更多的燃料并保证充分的燃烧。增压技术在汽车发动机上应用已相当广泛,采用增压的目的不仅是提高发动机的升功率或进行高原补偿,更重要的是降低燃油消耗、降低排放污染和减小噪声。增压的方式很多,如废气涡流增压、机械增压、气波增压和复合增压等,现代汽车发动机以废气涡流增压为主,这是由于采用废气涡流增压,不仅能够充分利用废气能量,提高发动机热效率,同时由于废气涡流使排气背压提高,有利于降低排气噪声,也有利于废气中HC和CO在排气管内的继续燃烧。

1.废气涡流增压系统

(1)基本工作原理 常用废气涡流增压系统主要由空气滤清器、废气涡流增压器和中冷器等组成,如图5-11所示。

废气涡流增压器主要由涡流和压气机两部分组成,涡流与压气机的叶轮安装在同一轴上;涡流的进气口与柴油机排气管相连,出气口与排气消声器相连;压气机的进气口前端装有空气滤清器,出气口则经中冷器与进气管相连。

发动机工作时,由排气管排出的高温、高压废气流经增压器的涡轮壳,在废气进入涡轮壳时利用废气通道截面积的变化(由大到小)来提高废气的流速,使高速流动的废气按一定方向冲击涡流,并带动压气机叶轮一起旋转。同时,经空气滤清器滤清后的空气被吸入压气机壳,旋转的压气机叶轮将进入压气机壳的空气甩向叶轮边缘出气口,使空气的压力和流速升高,并利用压气机出气口处通道截面积的变化(由大到小)进一步提高空气压力,增压后的空气经中冷器和进气管进入气缸。

中冷器全称为中间冷却器,其功用是使增压后的空气进入气缸前进行中间冷却,以降低进气温度。这是因为空气经增压后温度会升高,空气的密度并不能随其压力成正比增加,适当地对增压后的空气进行冷却可进一步提高发动机的进气量。中冷器风扇的驱动一般是从压气机一端引出5%~10%的增压空气经抽气管流至与风扇制成一体的涡轮,通过涡轮带动风扇转动。

(2)废气涡轮增压器 废气涡轮增压器的结构如图5-12所示,其组成可分为五部分:涡轮、压气机、支承装置、密封装置、润滑与冷却装置。涡轮部分由涡轮、叶轮轴和涡轮壳等零件组成,该部分主要利用废气能量产生驱动压气机的动力。压气机部分由叶轮和压气机壳等零件组成,其功用是在废气涡轮驱动下,利用离心原理压缩即将进入气缸的空气。

支承部分由轴承、护板和止推盘等零件组成,其功用是使转子可靠地定位在中间壳上,限制转子工作时的轴向和径向活动范围。密封装置由油封和气环等零件组成,在压气机端的密封装置的功用是防止润滑油进入油腔、污染润滑油。润滑与冷却装置主要由轴承壳和进、出油管等零件组成,其功用是使发动机润滑油经油管和增压器轴承壳进行循环,从而对增压器进行润滑和冷却。

增压器中采用的支承轴承为浮动轴承,这是因为增压器转子的转速很高,每分钟上万转甚至数十万转,若采用普通的非浮动轴承,则轴承磨损很快,使用寿命很短。浮动轴承的轴与轴承及轴承与轴承座孔之间有一定的间隙,增压器工作时具有一定压力的润滑油进入轴承的内、外间隙,使轴承在内、外两层油膜之间随转子转动,但轴承的转速比转子低得多,从而使轴承与轴和轴承孔的相对速度大大降低。与普通的滑动轴承相比,浮动轴承具有工作温度低、摩擦损失少、工作可靠及拆装方便等优点。

图5-11 废气涡流增压系统的组成

1—空气滤清器 2—抽气管 3—中冷

器风扇 4—进气管 5—发动机 6—排气管 7—中冷器 8—增压器

图5-12 废气涡流增压器的结构

1—空气入口 2—压气机壳 3—空气出口 4—V形卡环 5—后板 6—润滑油进口 7—中间壳 8—护板 9—涡轮壳 10—排气出口 11—排气进口 12—涡流 13—增压器浮动轴承 14—轴承壳 15—卡环 16—润滑油出口 17—止动环 18、19—油封 20—压气机叶轮 21—固定螺母 22—涡流及叶轮轴

2.增压控制系统的功能

废气涡轮增压器是靠废气排出时的能量来驱动的,而废气排出时的能量主要取决于发动机排出的废气流速。随着发动机转速的提高,废气流速提高,使得废气涡轮增压器的转速提高,增压压力增大;反之,随着发动机转速的降低,废气涡轮增压器的增压压力会减小。由于汽车发动机的转速变化范围大,废气涡轮增压器的工作特性难以在各种工况下均与发动机实现良好的匹配。例如:当发动机低速、大负荷运转时,会因增压压力低而导致进气量不足,造成发动机燃烧不完全、冒黑烟、动力性和经济性下降等后果;反之,当发动机高速、大负荷运转时,容易造成增压器超速和燃烧压力过高等不良后果。

由此可见,根据发动机工况变化控制增压压力非常重要。增压控制系统的功能是根据发动机工况的变化,通过调节增压压力进一步优化发动机的性能。此外,部分发动机还设有增压空气循环控制系统,该系统通过将压气机的出气口与进气口连通来使增压空气循环的方法,控制供给发动机的增压空气量,以避免发动机在急减速工况下废气涡轮增压器内部产生气体冲击,同时也可在转速过高(超过规定转速)或小负荷时降低进气噪声和燃油消耗。

3.增压压力控制系统

增压器的增压压力取决于发动机转速,而在其转速和负荷一定时,废气涡轮增压器的转速与废气流经涡轮的速度有关。因此,改变废气流经涡轮的速度即可实现对增压压力的控制。

控制增压压力的方法主要有三种:旁通阀式、节流阀式和可调叶片式。旁通阀式增压控制是利用旁通阀控制流经涡轮的废气量,节流阀式增压控制是利用节流阀控制涡轮进气口流通截面积,可调叶片式增压控制是利用空调叶片控制涡轮受力的有效截面积,三者最终都是通过改变废气流经涡轮的速度实现对增压压力的控制。

(1)旁通阀式增压控制 以一汽大众公司宝来电控柴油机为例介绍旁通阀式主要压力控制系统,如图5-13所示。

图5-13 旁通阀式主要压力控制系统

1—空气滤清器 2—空气流量计 3—增压压力控制电磁阀 4—废气涡轮增压器 5—旁通阀 6—驱动气室 7—中冷器 8—增压压力传感器 9、10—高压空气管

旁通阀受驱动气室的控制,ECU控制的电磁阀安装在增压器压气机出口与驱动气室之间的高压空气管中,电磁阀控制进入驱动气室的气体压力。ECU将主要压力传感器检测到的实际增压压力与内存的目标值进行比较,当实际主要压力低于目标值时,ECU控制的电磁阀搭铁回路断开,电磁阀关闭通往驱动气室的高压空气管路,驱动气室驱动旁通阀关闭废气旁通口,使废气流经增压器,废气涡轮增压器工作;当实际增压压力高于目标值时,ECU控制的电磁阀搭铁回路接通,电磁阀开启通往驱动气室的高压空气管路,驱动气室驱动旁通阀开启废气旁通口,由于废气经旁通口排出,废气涡轮增压器停止工作。

旁通阀式增压压力控制装置如图5-14所示。当电磁阀关闭高压空气管路时,膜片左侧无空气压力,弹簧推动膜片向左移动,并通过膜片拉杆和控制杆驱动旁通阀向右关闭废气旁通口;当电磁阀开启高压空气管路时,来自压气机出口的高压空气作用在膜片上,使膜片压缩膜片弹簧向右移动,并通过膜片拉杆和控制杆驱动旁通阀向左开启废气旁通口。

(https://www.xing528.com)

(https://www.xing528.com)

图5-14 旁通阀式增压压力控制装置

1—压气机 2—涡轮 3—旁通阀 4—控制杆 5—膜片拉杆 6—膜片弹簧 7—膜片 8—增压压力控制电磁阀

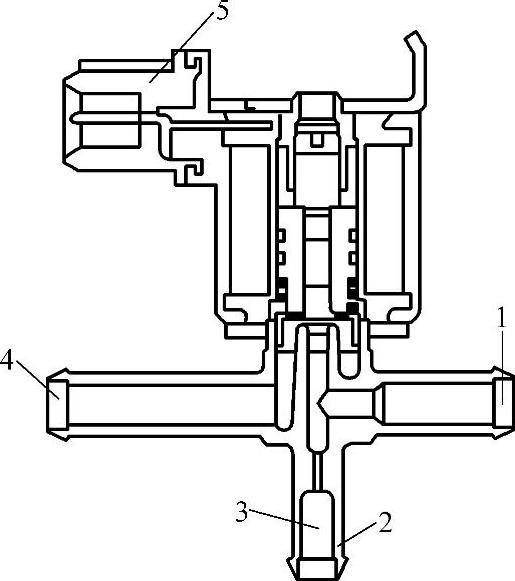

增压压力控制电磁阀的结构如图5-15所示。电磁阀断电时,阀被弹簧推至下端,低压空气侧管口被关闭,而高压空气侧管口与通驱动气室管口连通;电磁阀通电时,阀被电磁力吸起,高压空气侧管口被关闭,而低压空气侧管口与通驱动气室管口连通。

在旁通阀式增压压力控制系统中,可采用占空比控制型电磁阀取代开关型电磁阀实现增压压力的连续控制。ECU根据柴油机负荷信号和转速信号,按预存的增压压力控制方式确定此负荷和转速下的增压压力,将其与增压压力传感器检测到的实际增压压力进行比较,并根据比较结果调节电磁阀通电占空比,通过电磁阀开度的变化调节作用在驱动气室膜片上的空气压力,从而调节旁通阀的开度,实现增压压力的连续控制。

(2)节流阀式增压压力控制 节流阀式增压压力控制装置如图5-16所示。

图5-15 增压压力控制电磁阀的结构

1—通驱动气室管口 2—低压空气侧管口 3—阀 4—高压空气侧管口 5—线束插接器

图5-16 节流阀式增压压力控制装置

1—增压器涡轮 2—节流阀

插图节流阀安装在增压器的涡轮进口处,当发动机低速运转时,节流阀关闭以减小涡轮进口截面积,使废气流速加快,增压器转速提高,以避免低速时出现增压压力不足的现象。当发动机转速较高时,节流阀开启以增大涡轮进口截面积,使废气流速减慢,以防止高速时增压器的超速现象。节流阀的开启或关闭由电磁阀和驱动气室来控制,其控制原理与前述旁通阀控制基本相同。

(3)可调叶片式增压压力控制 可调叶片式增压压力控制系统如图5-17所示。

图5-17 可调叶片式增压压力控制系统

1—控制电磁阀 2—驱动气室 3—调整环 4—可调叶片 5—调整环拨销 6—控制连杆 7—叶片轴 8—叶片拨销 9—支撑环

调整环安装在增压器的涡轮壳上,与空调叶片和轴制成一体的叶片拨销位于调整环相应的卡槽内,叶片轴由支撑环支撑,调整环转动时,即可通过相应的卡槽驱动叶片拨销和叶片一起转动,从而改变叶片角度。控制连杆通过调整环、拨销和相应的卡槽驱动调整环转动,而控制连杆的转动则由ECU通过电磁阀和驱动气室来控制。控制电磁阀采用占空比控制型,但只有四个位置变化,相应的空调叶片也有四个角度位置,能够对废气涡轮增压器实现四级转换控制。

可调叶片式增压压力控制原理如图5-18所示。

图5-18 可调叶片式增压压力控制原理

发动机低速运转时,ECU通过电磁阀和驱动气室控制调整环转动,使空调叶片角度减小,由于废气经过可调叶片流向涡轮时的流通截面积变小,使废气流速加快,而且废气冲击涡轮叶片的外边缘,也增大了涡轮驱动力矩,所以废气涡轮增压器转速较高,增压压力相对提高;反之,当空调叶片角度增大时,增压压力则相对减小。

4.增压空气循环控制系统

增压空气循环是指将压气机压缩后的空气重新引回到压气机进气口。增压空气循环控制系统根据发动机转速和负荷的变化,控制增压空气循环量,以调节供给发动机的增压空气量。在发动机转速突然降低时,主要空气循环可避免废气涡轮增压器产生气体冲击;发动机小负荷工况运行时,增压空气循环可防止供气量过多,并可降低进气噪声;在发动机高速运转时,增压空气循环可防止发动机超速。增压空气循环控制系统如图5-19所示。

增压空气循环控制电磁阀为三通阀,左侧经真空管14和真空管9与真空罐相通,右侧经真空管13与进气管连通,下部则经真空管12与增压空气循环阀膜片气室连通,电磁阀用于控制增压空气循环阀膜片气室与真空罐或进气管相通。发动机在正常工况下工作时,增压空气循环控制电磁阀不通电,增压空气循环阀膜片气室与真空罐之间的真空管路不通,此时利用进气管真空度通过真空罐10、电磁阀和真空管12控制增压空气循环(真空通路如图中小箭头所示方向);随着发动机转速的提高,进气管真空度增大,增压空气循环控制阀开度增大,增压空气循环量增多,从而使供给发动机的增压空气量受到限制;反之,随着发动机转速的降低,进气管真空度减小,增压空气循环量减少,从而可防止低速时供气量不足。

增压空气循环是经增压空气循环管4和控制阀3进行的(图中大箭头所示方向)。在进气管真空管13与真空罐真空管9之间装有单向阀8,利用进气管真空度吸出真空罐内的空气,ECU接通增压空气循环控制电磁阀的电路,电磁阀通电后,使增压空气循环阀与进气管之间的真空通路关闭,而利用真空罐中的真空经真空管9、真空管14、电磁阀和真空管12强制开启增压空气循环阀,此时由于真空罐中的真空度较大,所以增压空气循环阀达到最大开度。增压后的空气压力因循环而得到全部释放,供往发动机气缸的空气几乎没有增压效果。

图5-19 增压空气循环控制系统

1—空气滤清器 2—空气流量计 3—空气循环控制阀 4—空气循环管 5—压气机 6—增压压力传感器 7—空气循环控制电磁阀 8—单向阀 9、12、13、14—真空管 10—真空罐 11—转速传感器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。