曲轴位置传感器(CKPS)有时称为转速传感器,用来检测曲轴转角位移,给ECU提供发动机转速信号和曲轴转角信号,作为燃油喷射控制和点火控制的主控制信号。

空气流量计只能检测单位时间内的进气量,ECU必须根据发动机转速确定每循环进气量,以便实现对循环喷油量的精确控制。同时,ECU根据曲轴转角基准位置和曲轴转角才能确定各缸工作位置,以控制最佳的喷油时刻和最佳点火提前角。

发动机曲轴位置传感器发送转速信号和上止点信号给ECU,如果没有此信号,则发动机不能起动;当发动机运转时,如果转速传感器或其连接线束出现故障,则发动机立即熄火。

曲轴位置传感器必须安装在与曲轴有精确传动关系的位置上,如曲轴、凸轮轴、飞轮或分电器处。

韩国大宇、美国通用等公司生产的轿车的曲轴位置传感器通常安装在曲轴处,美国克莱斯勒等公司生产的轿车曲轴位置传感器一般安装在飞轮处,日本丰田皇冠3.0、雷克萨斯ES300等轿车通常将曲轴位置传感器安装在分电器内。还有些车型将凸轮轴位置传感器与曲轴位置传感器分开安装在不同位置上,例如日本丰田雷克萨斯LS400轿车的曲轴位置传感器安装在曲轴处,凸轮轴位置传感器有两个,分别安装在左右两列(V形发动机)凸轮轴处。

曲轴/凸轮轴位置传感器可分为电磁式、霍尔式和光电式三种类型。

1.电磁式曲轴位置传感器

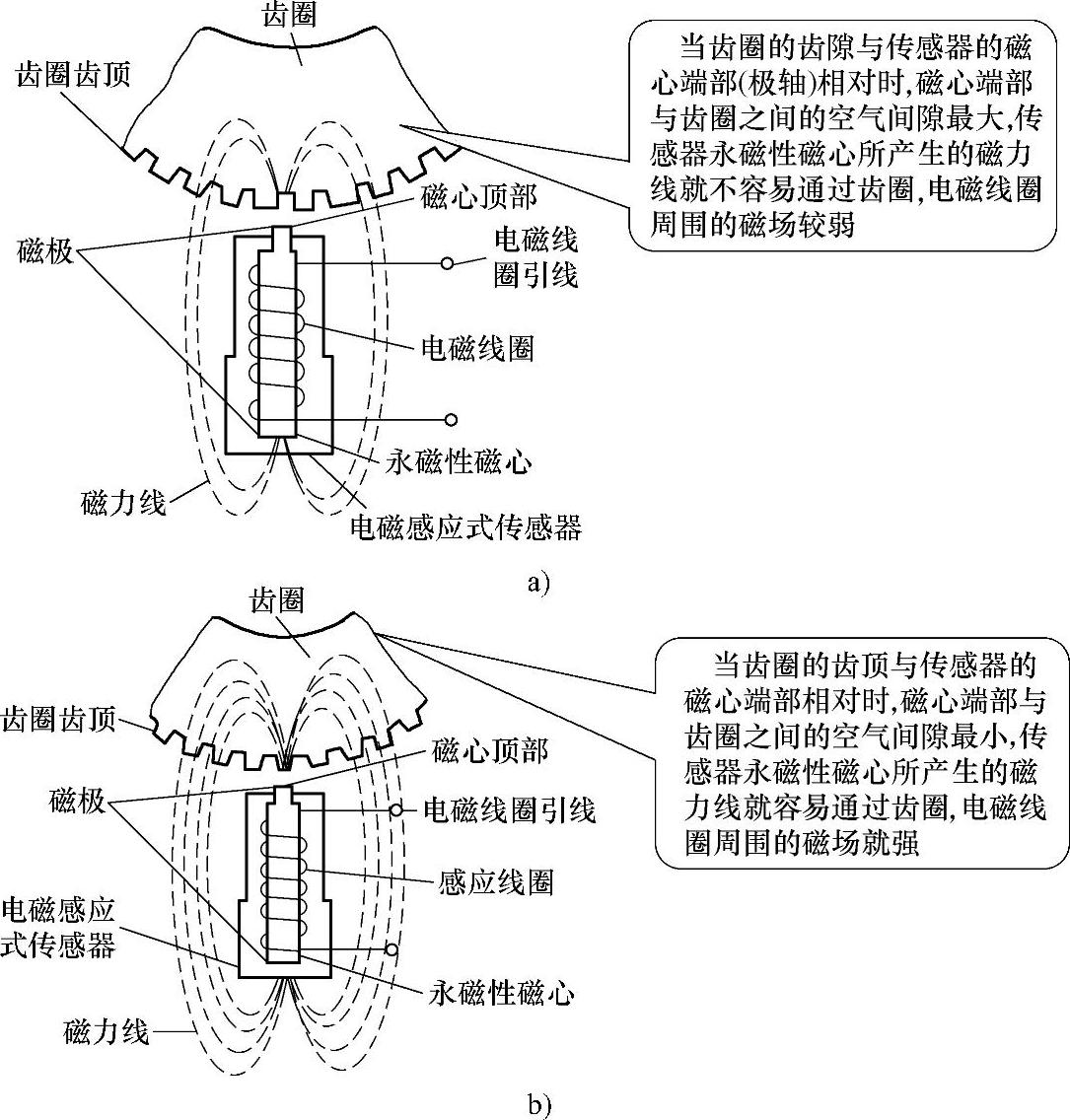

(1)桑塔纳AJR发动机电磁式曲轴位置传感器 桑塔纳AJR发动机电磁式曲轴位置传感器的结构如图2-18所示。

图2-18 桑塔纳AJR发动机电磁式曲轴位置传感器的结构

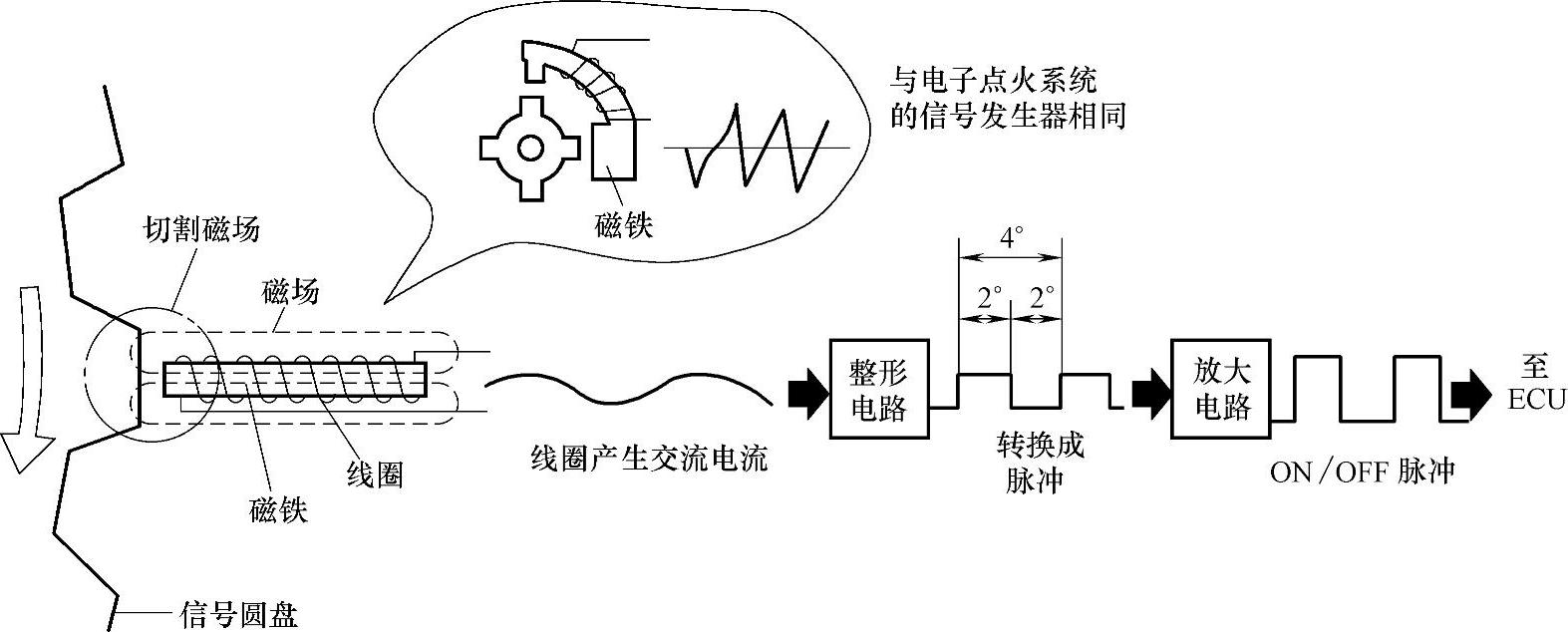

电磁式曲轴位置传感器的工作原理如图2-19所示,磁力线穿过的路径为永磁铁N极—定子与转子之间的气隙—转子凸齿—转子凸齿与定子磁头之间的气隙—磁头—导磁板—永磁铁S极。当信号转子旋转时,磁路中的气隙周期性地发生变化,磁路的磁阻和穿过信号线圈磁头的磁通量随之发生周期性变化。根据电磁感应原理,电磁线圈中就会感应产生交变电动势。

当信号转子按顺时针方向旋转时,转子凸齿与磁头之间的气隙减小,磁路磁阻减小,磁通量Φ增大,磁通变化率增大(dΦ/dt>0),感应电动势E为正(E>0),如图2-20中曲线Oab所示。当转子凸齿接近磁头边缘时,磁通量Φ急剧增多,磁通变化率最大[dΦ/dt=(dΦ/dt)max],感应电动势E最高(E=Emax),如图2-20中的a点所示。转子转过a点后,虽然磁通量Φ仍在增大,但磁通变化率减小,因此感应电动势E降低。当转子旋转到凸齿的中心线与磁头的中心线对齐时,虽然转子凸齿与磁头之间的气隙最小,磁路的磁阻最小,磁通量Φ最大,但由于磁通量不可能继续增大,磁通变化率为零,因此感应电动势E为零,如图2-20中的b点所示。

当转子沿顺时针方向继续旋转,凸齿离开磁头时,凸齿与磁头之间的气隙增大,磁路磁阻增大,磁通量Φ减小(dΦ/dt<0),因此感应电动势E为负值,如图2-20中的曲线bcd所示。当凸齿转到将要离开磁头边缘时,磁通量Φ急剧减小,磁通变化率达到负向最大值[dΦ/dt=-(dΦ/dt)max],感应电动势E也达到负向最大值(E=-Emax),如图2-20中的c点所示。

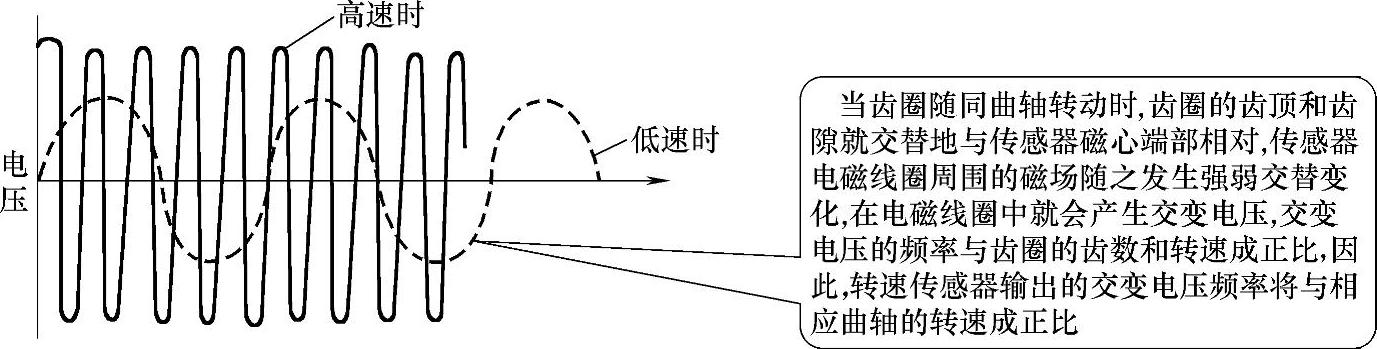

图2-19 电磁式曲轴位置传感器的工作原理

由此可见,信号转子每转过一个凸齿,电磁线圈中就会产生一个周期性交变电动势,即电动势出现一次最大值和一次最小值,电磁线圈也就相应地输出一个交变电压信号。电磁式曲轴位置传感器的突出优点是不需要外加电源,永磁铁起着将机械能转化为电能的作用,其磁能不会损失。当发动机转速变化时,转子凸齿转动的速度将发生变化,铁心中的磁通变化率也将随之发生变化。转速越高,磁通变化率就越大,电磁线圈中的感应电动势也就越高。转速不同时,磁通和感应电动势的变化情况如图2-21所示。

由于转子凸齿与磁头之间的气隙直接影响磁路的磁阻和传感线圈输出电压的高低,因此在使用中,转子凸齿与磁头之间的气隙不能随意变动。如果气隙有变化,必须按规定进行调整,气隙一般设计为0.2~0.4mm。

图2-20 磁通量及感应电动势

(2)桑塔纳轿车电磁式曲轴位置传感器

1)曲轴位置传感器的结构特点。捷达AT和GTX、桑塔纳2000GSi型轿车的电磁式曲轴位置传感器安装在曲轴箱内靠近离合器一侧的气缸体上,主要由信号发生器和信号转子组成,如图2-22所示。信号发生器用螺钉固定在发动机气缸体上,由永久磁铁、传感线圈和线束插头组成。传感线圈又称为信号线圈,永久磁铁上带有一个磁头,磁头正对安装在曲轴上的齿盘式信号转子,磁头与磁轭(导磁板)连接而构成导磁回路。

图2-21 转速不同时,磁通和感应电动势的变化情况

图2-22 曲轴位置传感器安装位置

信号转子为齿盘式,在其圆周上均匀、间隔地制作有58个凸齿、57个小齿缺和1个大齿缺。大齿缺输出基准信号,对应发动机1缸或4缸压缩行程上止点前一定角度。大齿缺所占的弧度相当于2个凸齿和3个小齿缺所占的弧度。因为信号转子随曲轴一同旋转,曲轴旋转一圈(360°),信号转子也旋转一圈(360°),所以信号转子圆周上的凸齿和齿缺所占的曲轴转角为360°,每个凸齿和小齿缺所占的曲轴转角均为3°(58×3°+57×3°=345°),大齿缺所占的曲轴转角为15°(2×3°+3×3°=15°)。

2)曲轴位置传感器的工作情况。当曲轴位置传感器随曲轴旋转时,由电磁式传感器工作原理可知,信号转子每转过一个凸齿,传感线圈中就会产生一个周期性交变电动势(即电动势出现一次最大值和一次最小值),线圈相应地输出一个交变电压信号。因为信号转子上设有一个产生基准信号的大齿缺,所以当大齿缺转过磁头时,信号电压所占的时间较长,即输出信号为宽脉冲信号,该信号对应于1缸或4缸压缩行程上止点前一定角度。ECU接收到宽脉冲信号时,便可知道1缸或4缸上止点位置即将到来,至于即将到来的是1缸还是4缸,则需根据凸轮轴位置传感器输入的信号来确定。由于信号转子上有58个凸齿,因此信号转子每转一圈(发动机曲轴转一圈),传感线圈就会产生58个交变电压信号(见图2-23)输入ECU。

每当信号转子随发动机曲轴转动一圈,传感线圈就会向ECU输入58个脉冲信号。因此,ECU每接收到曲轴位置传感器58个信号,就可知道发动机曲轴旋转了一圈。如果在1min内ECU接收到曲轴位置传感器116000个信号,ECU便可计算出曲轴转速n为2000(n=116000/58=2000)r/min;如果ECU每分钟接收到曲轴位置传感器290000个信号,ECU便可计算出曲轴转速为5000(n=290000/58=5000)r/min。

依此类推,ECU根据每分钟接收曲轴位置传感器脉冲信号的数量,便能计算出发动机曲轴旋转的速度。发动机转速信号和负荷信号是电控系统最重要、最基本的控制信号,ECU根据这两个信号就能计算出基本喷油提前角(时间)、基本点火提前角(时间)和点火导通角(点火线圈一次电流接通时间)三个基本控制参数。

捷达AT和GTX、桑塔纳2000GSi型轿车电磁式曲轴位置传感器信号转子上大齿缺产生的信号为基准信号,ECU控制喷油时间和点火时间是以大齿缺产生的信号为基准进行控制的。当ECU接收到大齿缺产生的信号后,再根据小齿缺信号来控制点火时间、喷油时间和点火线圈一次电流接通时间(即导通角)。

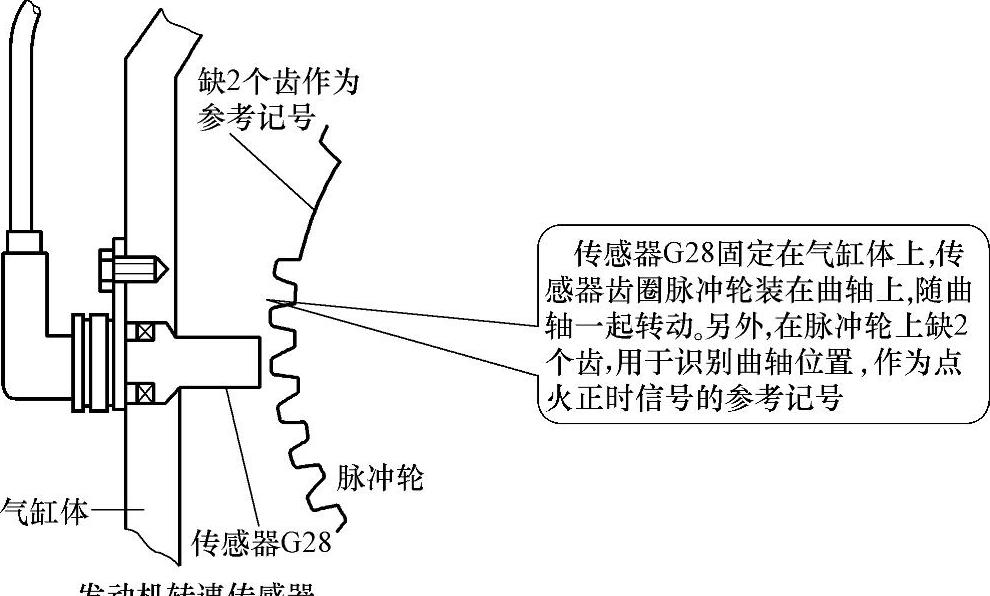

(3)日产公司磁脉冲式曲轴位置传感器 该曲轴位置传感器安装在曲轴前端的带轮后,如图2-24所示。

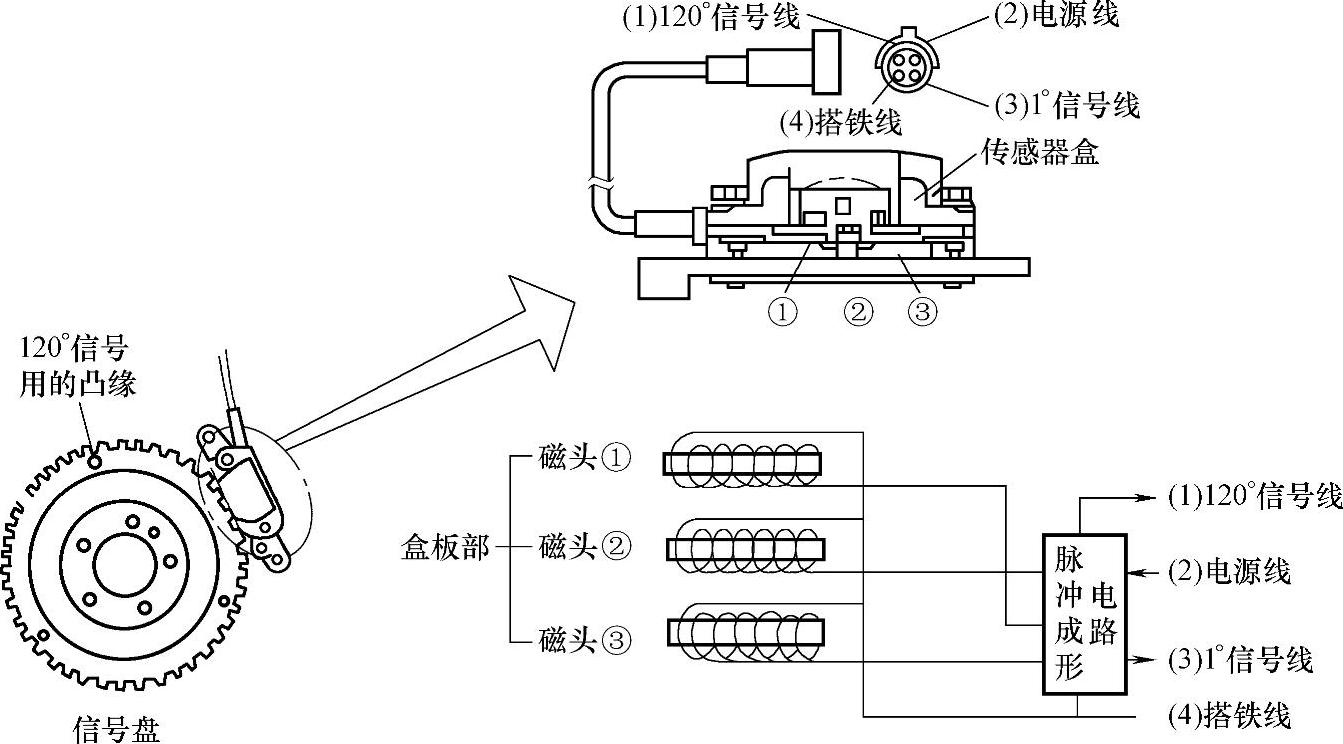

在带轮后端设置一个带有细齿的薄圆齿盘(用以产生信号,称为信号盘),它和曲轴带轮一起装在曲轴上,随曲轴一起旋转。在信号盘的外缘,沿着圆周每隔4°有个齿(共有90个齿),并且每隔120°布置1个凸缘(共3个)。安装在信号盘边沿的传感器盒是产生电信号的信号发生器。信号发生器内有3个在永磁铁上绕有传感线圈的磁头,其中磁头②产生120°信号,磁头①和磁头③共同产生曲轴1°转角信号。磁头②对着信号盘的120°凸缘,磁头①和磁头③对着信号盘的齿圈,彼此相隔了3°曲轴转角进行安装。信号发生器内有信号放大和整形电路,外部有四孔插接器。孔“(1)”为120°信号输出线,孔“(2)”为信号放大与整形电路的电源线,孔“(3)”为1°信号输出线,孔“(4)”为搭铁线。通过该插接器将曲轴位置传感器中产生的信号输送到ECU。

发动机转动时,信号盘的齿和凸缘引起通过传感线圈的磁场发生变化,从而在传感线圈里产生交变的电动势,经滤波整形后即变成脉冲信号(见图2-25)。

图2-23 传感线圈产生的交变电压信号

a—58个波形 b—1rad US—感应电压 t—时间

图2-24 日产公司磁脉冲式曲轴位置传感器

图2-25 脉冲信号的产生

发动机旋转一圈,磁头②上产生3个120°脉冲信号,磁头①和③各产生90个脉冲信号(交替产生)。由于磁头①和磁头③相隔3°曲轴转角进行安装,而它们又都是每隔4°产生一个脉冲信号,所以磁头①和磁头③所产生的脉冲信号相位差正好为90°。将这两个脉冲信号送入信号放大与整形电路中合成后,即产生曲轴1°转角的信号(见图2-26)。产生120°信号的磁头②安装在上止点前70°的位置,故其信号也可称为上止点前70°信号,即在发动机运转过程中,磁头②在各缸上止点前70°位置均产生一个脉冲信号。

(4)丰田公司曲轴位置传感器(TCCS) 丰田公司曲轴位置传感器(TCCS)的基本结构如图2-27所示。曲轴位置传感器由上部的G信号发生器和下部的Ne信号发生器组成。

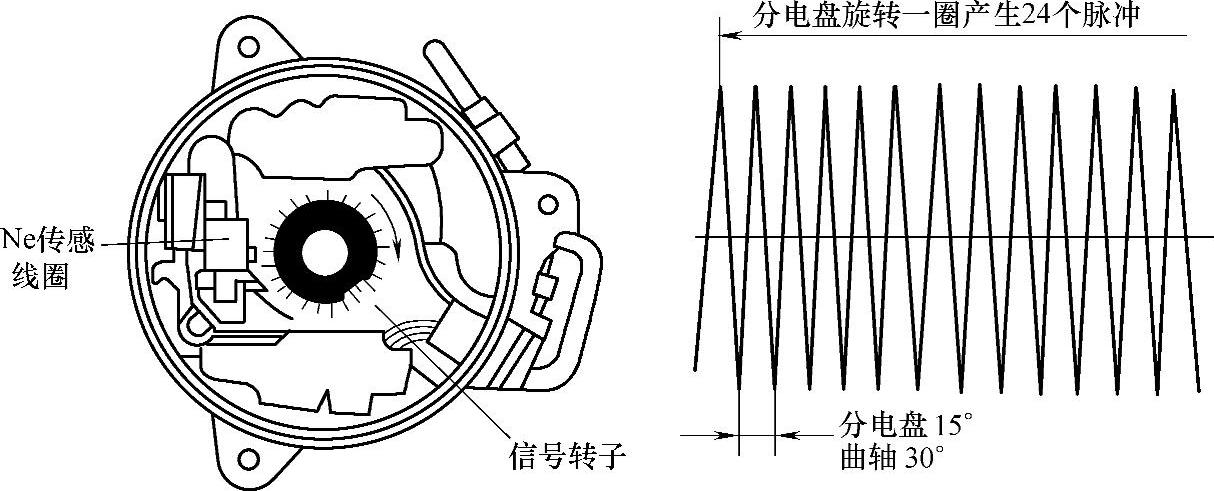

Ne信号是曲轴转角及发动机转速信号。Ne信号装置主要由信号转子和传感线圈组成,如图2-28所示。

当信号转子(固定在分电器轴上)随曲轴转动时,轮齿与传感线圈凸缘部的气隙交替变化,导致传感线圈内磁通变化而产生交变电动势信号Ne。因有24个轮齿,每个交变信号

图2-26 产生曲轴1°转角信号的原理

图2-27 丰田公司曲轴位置传感器(TCCS)的基本结构

图2-28 Ne信号发生器的结构与输出信号波形

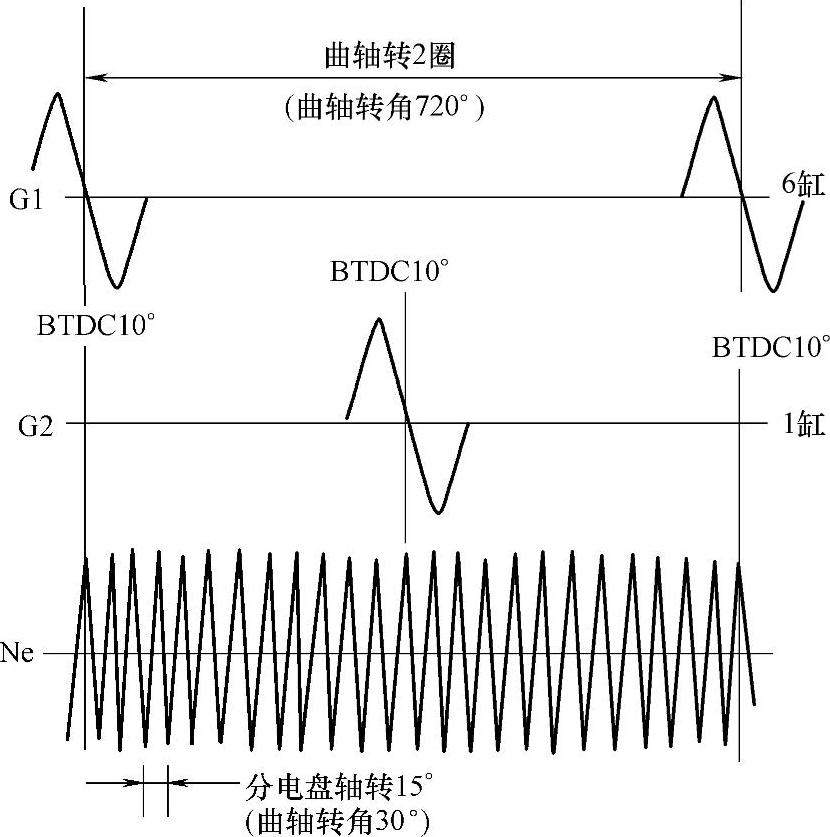

相当于30°曲轴转角,由此计算出发动机转速。G信号是测试曲轴转角的基准信号,用来判别气缸及检测活塞上止点的位置。G信号发生器由带有凸缘的信号转子和G1、G2两个传感线圈组成,如图2-29所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-29 G信号发生器的结构与输出信号波形

当G信号转子上的凸缘通过G1传感线圈凸缘时,产生G1信号,检测6缸上止点位置;当G信号转子上的凸缘通过G2传感线圈凸缘时,产生G2信号,检测1缸上止点位置。G1、G2信号相差180°,分电器转一圈,分别出现一次。

G信号与Ne信号的关系如图2-30所示。

图2-30 G信号与Ne信号的关系

2.光电式曲轴位置传感器

(1)日产公司光电式曲轴位置传感器的结构和工作原理 日产公司光电式曲轴位置传感器设置在分电器内,由信号发生器和带缝隙与光孔的信号盘组成,如图2-31所示。

信号盘安装在分电器轴上,其外围有360条缝隙,产生1°(曲轴转角)信号;外围稍靠内侧分布着6个光孔(间隔60°),产生120°信号,其中有一个较宽的光孔是产生对应于1缸上止点的120°信号的,如图2-32所示。

图2-31 日产公司光电式曲轴位置传感器

1—曲轴位置传感器 2—信号盘

图2-32 信号盘的结构

1—120°信号孔(1缸) 2—1°信号缝隙 3—120°信号孔

信号发生器固装在分电器壳体上,主要由两个发光二极管、两个光敏二极管和电子电路组成,如图2-33所示。

两个发光二极管分别正对着光敏二极管,发光二极管以光敏二极管为照射目标。信号盘位于发光二极管与光敏二极管之间,当信号盘随发动机曲轴运转时,因信号盘上有光孔,产生透光和遮光的交替变化,造成信号发生器输出表征曲轴位置和转角的脉冲信号。

图2-33 信号发生器的布置

1—光敏二极管 2—发光二极管 3—分电器 4—密封盖 5—转盘 6—电子电路

当发光二极管的光束照射到光敏二极管上时,光敏二极管感光而导通;当发光二极管的光束被遮挡时,光敏二极管截止。信号发生器输出的脉冲电压信号送至电子电路放大整形后,即向ECU输送曲轴转角1°信号和120°信号。因信号发生器安装位置的关系,120°信号在活塞上止点前70°输出。发动机曲轴每转2圈,分电器轴转1圈,则1°信号发生器输出360个脉冲,每个脉冲周期高电位对应1°,低电位也对应1°,共表征曲轴转角720°。与此同时,120°信号发生器共产生6个脉冲信号。

(2)现代索纳塔光电式曲轴位置传感器的结构和工作原理 现代索纳塔光电式曲轴位置传感器的工作原理与日产公司光电式曲轴位置传感器相似,其信号盘的结构稍有不同。

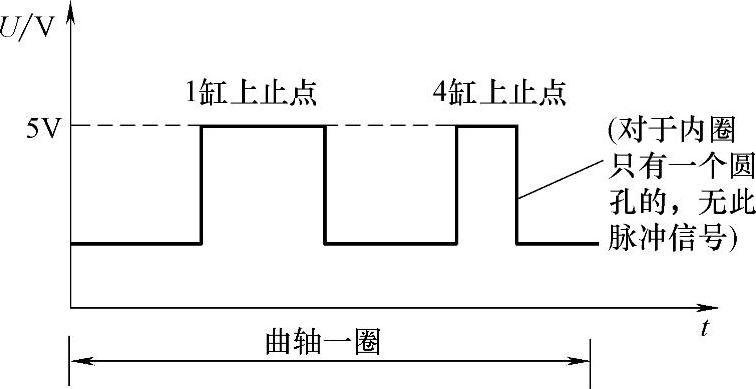

对于带有分电器的汽车,传感器总成装于分电器壳内;对于无分电器的汽车,传感器总成安装在凸轮轴左端部(从车前向后看)。信号盘外圈有4个孔,用来感测曲轴转角并将其转换为电压脉冲信号,ECU根据该信号计算发动机转速,并控制燃油喷射正时和点火正时。信号盘内圈有一个孔,用来感测1缸压缩行程上止点(在有些索纳塔轿车上设有两孔,用来感测1、4缸的压缩行程上止点,目的是提高精度),并将其转换成电压脉冲信号输入ECU,ECU根据此信号计算出燃油喷射顺序。上止点位置输出信号如图2-34所示。

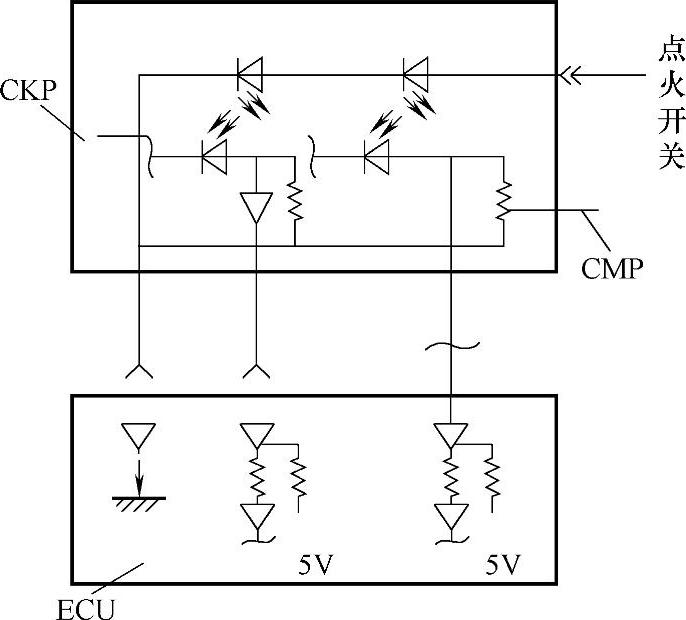

曲轴位置传感器的线路连接如图2-35所示。其内设有两个发光二极管和两个光敏二极管,当发光二极管照射到信号盘光孔中的某一孔时,光线便照射到光敏二极管上,使电路导通。

图2-34 上止点位置输出信号

图2-35 曲轴位置传感器的线路连接

3.霍尔式曲轴位置传感器

(1)采用触发叶片的霍尔式曲轴位置传感器 霍尔式曲轴位置传感器是利用霍尔效应原理产生与曲轴转角相对应的电压脉冲信号的传感器。它是利用触发叶片或轮齿改变通过霍尔元件的磁场强度,从而使霍尔元件产生脉冲的霍尔电压信号,经放大整形后即为曲轴位置传感器的输出信号。

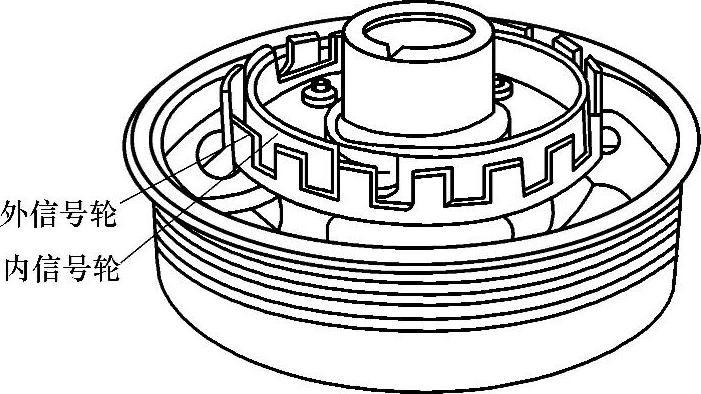

美国GM(通用)公司的霍尔式曲轴位置传感器安装在曲轴前端,采用触发叶片的结构形式,如图2-36所示。在发动机的曲轴V带轮前端固装着内、外两个带触发叶片的信号轮,与曲轴一起旋转。外信号轮外缘上均匀分布着18个触发叶片和18个窗口,每个触发叶片和窗口的宽度为10°弧长;内信号轮外缘上设有3个触发叶片和3个窗口,3个触发叶片的宽度不同,分别为100°、90°和110°弧长,3个窗口的宽度也不相同,分别为20°、30°和10°弧长。由于内信号轮的安装位置关系,宽度为100°弧长的触发叶片前沿位于1缸和4缸上止点(TDC)前75°,90°弧长的触发叶片前沿在6缸和3缸上止点前75°,110°弧长的触发叶片前沿在5缸和2缸上止点前75°。

图2-36 美国通用公司霍尔式曲轴位置传感器的结构

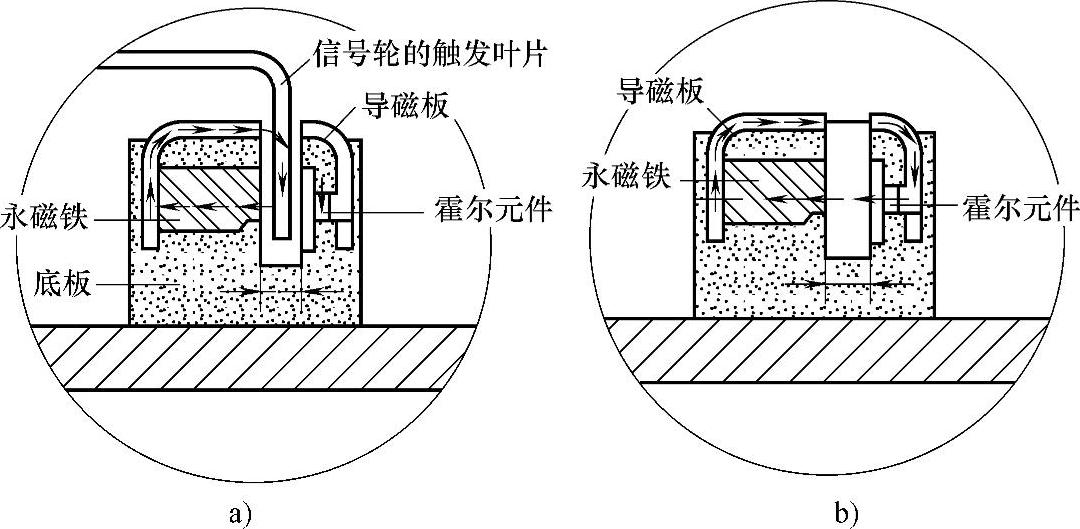

霍尔信号发生器由永磁铁、导磁板和霍尔元件等组成,如图2-37所示。内、外信号轮侧面各设置一个霍尔信号发生器。信号轮转动时,每当叶片进入永磁铁与霍尔元件之间的气隙时,霍尔元件中的磁场即被触发叶片所旁路(或称为隔磁),如图2-37a所示,这时不产生霍尔电压;当触发叶片离开气隙时,永磁铁的磁通便通过导磁板穿过霍尔元件,如图2-37b所示,这时产生霍尔电压。将霍尔元件间歇产生的霍尔电压信号经霍尔元件放大整形后,即向ECU输送电压脉冲信号,如图2-38所示。

图2-37 霍尔信号发生器的组成及工作原理

a)触发叶片进入气隙中,霍尔元件中的磁场被旁路 b)触发叶片离开气隙,霍尔元件被磁场饱和

图2-38 向ECU输送电压脉冲信号

外信号轮每旋转1圈产生18个脉冲信号(称为18X信号),1个脉冲周期相当于曲轴旋转20°转角的时间,ECU将1个脉冲周期均分为20等份,即可求得曲轴旋转1°所对应的时间,并根据这一信号控制点火时刻。该信号的功用相当于光电式曲轴位置传感器产生1°信号的功能。内信号轮每旋转1圈产生3个不同宽度的电压脉冲信号(称为3X信号),脉冲周期均为120°曲轴转角的时间,脉冲上升沿分别产生于1缸与4缸、3缸与6缸、2缸与5缸上止点前75°,作为ECU判别气缸和计算点火时刻的基准信号,此信号相当于前述光电式曲轴位置传感器产生的120°信号。

(2)采用触发轮齿的霍尔式曲轴位置传感器 克莱斯勒公司的霍尔式曲轴位置传感器安装在飞轮壳上,采用触发轮齿的结构。同时,在分电器内设置同步信号发生器,用以协助曲轴位置传感器判别缸号。北京切诺基轿车的霍尔式曲轴位置传感器如图2-39所示。在2.5L4缸发动机的飞轮上有8个槽,分成两组,每4个槽为一组,两组相隔180°,每组中相邻的两槽间隔20°,如图2-39a所示。在4.0L6缸发动机的飞轮上有12个槽,4个槽为一组,分成三组,每组相隔120°,相邻两槽也间隔20°,如图2-39b所示。

当飞轮齿槽通过传感器的信号发生器时,传感器输出高电位(5V);当飞轮齿槽间的金属与传感器呈一直线时,传感器输出低电位(0.3V)。因此,每当1个飞轮齿槽通过传感器时,传感器便产生1个高、低电位脉冲信号。当飞轮上的每一组槽通过传感器时,传感器将产生4个脉冲信号。其中,4缸发动机每转1圈产生2组脉冲信号,6缸发动机每转1圈产生3组脉冲信号。传感器提供的每组信号,可被发动机ECU用来确定两缸活塞的位置,如在4缸发动机上,利用一组信号可知活塞1和活塞4接近上止点,利用另一组信号可知活塞2和活塞3接近上止点。因此,利用曲轴位置传感器,ECU可知道有两个气缸的活塞在接近上止点。由于第4个槽的脉冲下降沿对应活塞上止点(TDC)前4°,所以ECU根据脉冲情况很容易确定活塞上止点前的运行位置。另外,ECU还可以根据各脉冲间通过的时间计算出发动机的转速。

图2-39 北京切诺基轿车的霍尔式曲轴位置传感器

a)2.5L4缸发动机 b)4.0L6缸发动机

4.霍尔式凸轮轴位置传感器

为了确定是1缸处于上止点位置,还需要设置缸位判别传感器(即霍尔式凸轮轴位置传感器),即发动机1缸点火基准信号是由发动机转速传感器和霍尔式凸轮轴位置传感器一起确定的。

桑塔纳2000GLi型轿车的凸轮轴位置传感器采用霍尔式凸轮轴位置传感器,其代号为G40,此传感器向ECU(J220)提供1缸点火位置信号,故又称为判缸传感器,如图2-40所示。

霍尔式传感器安装在气缸盖前端凸轮轴正时齿轮后,是一个电子开关,按霍尔原理工作。霍尔传感器隔板上有一个霍尔窗口,曲轴每转两周产生一个信号。根据霍尔信号和发动机曲轴位置传感器的点火时间信号,ECU识别出1缸点火上止点。

图2-40 桑塔纳2000GLi型轿车凸轮轴位置传感器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。