经过近十年的研究积累,课题组已经掌握了螺旋桨叶片的水动力设计方法。从技术完善的角度出发,即使是自行设计艇用7叶桨,在水动力性能方面也可以达到与现用7叶桨相当的地步,从而可以作为泵桨噪声对比选择的技术储备方案。并且,为了确保降噪指标的实现,拟采取的保底方案如下:在设计得到艇尾泵喷水力模型后,若测量泵喷直接辐射噪声无法达到预期性能,则考虑将定子导管整体结构采用碳纤维复合材料,以进一步降低转子、定子叶片相互作用噪声,进而控制泵喷总的辐射噪声。因此,有必要提前以单个桨叶为对象,探索设计方法,做好技术储备。

定子导管结构采用碳纤维复合材料后能够降噪的技术思路来源是:在当前突显振动和噪声控制,加大设备重量控制力度和约束加工制造成本的需求下,应用复合材料结构作为叶片设计主材料已经成为国际知名推进器厂商的先进技术途径之一,如Rolls-Royce公司公开的泵喷发明专利[5]明确提出了常规泵喷的定子导管结构采用碳纤维复合材料、叶轮仍然采用金属材料(如镍-铝-铜或者是钢)的设计方案。该公司也是英国“机敏级”核潜艇所装备泵喷的制造商。可以大胆推断,也许正是采用了复合材料叶片结构,才有了当前“机敏级”潜艇泵喷解决了配重难、辐射噪声控制难的结果。

鉴于螺旋桨叶三维曲面的复杂性,特别是军用螺旋桨叶通常含有大侧斜、纵倾和变截面厚度特征,使得经典的复合材料层合板理论上无法直接应用于复合材料桨叶设计,也还没有形成相应的通用设计流程或者是设计规范,导致设计方法并不完善,加上当前国内见著报道的复合材料螺旋桨设计成功案例及其工程应用更是少之又少,迫切需要加快自主研发进程。

理论上,若选择与激励力载荷完全相适应的纤维铺层布置方案,则可以设计出适应变工况载荷且性能显著优于金属材料桨的复合材料桨叶结构。但难点在于,当前并没有可供直接借鉴的船用螺旋桨叶纤维铺层布置方案,即使是作为桨叶基元的翼型复合材料结构,可用的水动力和静力学分析的试验数据也非常稀少,导致设计方法无法真正向收敛集中的方向靠拢。

因此,当前复合材料桨叶设计与应用的现状如下:应用需求很强烈,但限于设计方法并不完善,加工成型工艺也正在积极探索之中,特别是舰艇所用的螺旋桨对振动噪声有着严格要求,使得其叶型具有高稠密度、大侧斜和纵倾等特征,进一步加大了优秀复合材料桨叶模型设计的难度,导致自主创新研发进程缓慢。

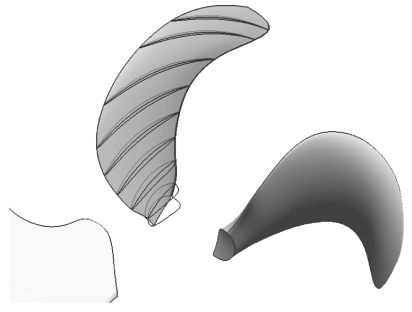

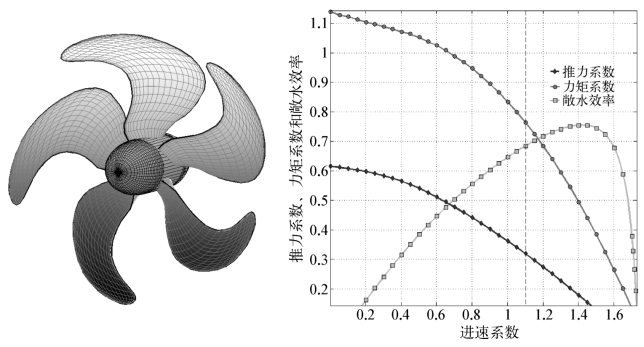

通过预先研究,课题组取得的初步成果如下:提出了船用碳纤维复合材料大侧斜低噪声螺旋桨叶的设计方法,首次详细阐述了桨叶纤维铺层方案的设计原则,并由此设计得出了一种船用碳纤维复合材料大侧斜低噪声螺旋桨叶模型。与其母型金属材料桨叶相比,复合材料桨叶在设计工况下的水动力效率相当,但振动噪声更小、重量更轻,远离设计工况点时水动力效率略有下降。具体来说,所设计的复合材料桨叶特征是:桨叶由单向碳纤维叠层单元堆叠而成,叠层单元由6层碳纤维增强环氧树脂基预浸润织布(简称碳纤维织布)3236/T300/10堆叠而成,织布厚度为0.2 mm,叠层单元的铺层角度为[0°/-30°/-45°/45°/30°/0°],各层织布厚度比例为1∶2∶2∶1∶1∶1,如图8.29所示。叠层单元的堆叠基准面为母型金属材料桨叶的拱弧面,堆叠方向为堆叠基准面双面法向,实施堆叠时分别向桨叶压力面和吸力面方向对称铺设,如图8.30所示。所设计桨叶的叶片数为5叶,右旋,侧斜度为55%,且5片桨叶的纤维铺层方案完全相同,桨叶三维几何形状及其敞水性能曲线如图8.31所示。在设计航速为18 kn、转速为140 r/min时船后桨效率为0.671,消耗功率为3.84 MW,实桨直径为3.6 m,适用于船体阻力为292 kN的双桨船推进。在桨叶模型中,不同半径处的叶截面采用NACA66(mod)翼型厚度分布和NACAα=0.8拱度分布。桨叶从叶根到叶梢截面的侧斜角分布为向螺旋桨参考线两边平衡侧斜,侧斜角先正后负再正(后侧斜方向为正)。

图8.29 复合材料桨叶叠层单元布置

(a)叠层单元T300 PP,AP;(b)材质属性极图

图8.30 复合材料桨叶堆叠基准面及堆叠方向

图8.31 碳纤维复合材料大侧斜低噪声桨叶及其敞水性能曲线

设计时,为了满足大侧斜、低噪声的性能需求,母型金属材料桨叶的设计参数中,不同半径处叶截面的弦长值直接取低噪声桨FRV 40的弦长值,不同半径处叶截面的最大厚度值直接取DTMB 5168桨的厚度值,不同半径处叶截面的侧斜角和纵倾值直接取KaMeWa现代5叶调距桨的侧斜角和纵倾值(内部数据)。上述设计参数组合后,可以联合发挥FRV 40桨低噪声、DTMB 5168桨优良的抗空化性能以及Ka MeWa现代5叶调距桨应用大侧斜抑制振动噪声的技术优势,使母型桨在设计工况具备空化临界转速高、振动和噪声小、强度满足要求的技术特征。

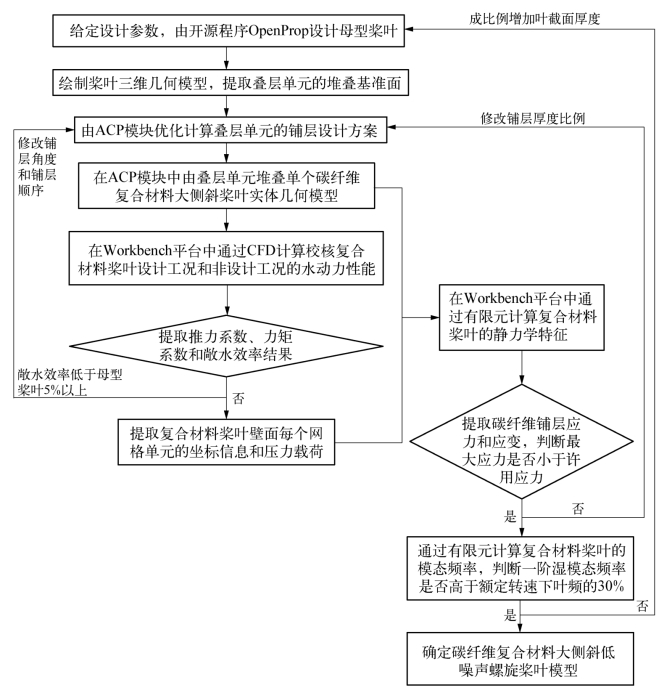

经过梳理总结,课题组提出的碳纤维复合材料大侧斜低噪声螺旋桨叶的设计流程如图8.32所示。具体步骤如下:

(https://www.xing528.com)

(https://www.xing528.com)

图8.32 碳纤维复合材料大侧斜低噪声桨叶设计流程

(1)给定设计参数,由开源程序OpenProp设计得出满足设计工况性能需求的母型大侧斜金属材料桨叶型值,并在三维CAD软件中绘制桨叶三维几何模型,提取碳纤维叠层单元的堆叠基准面。其中,设计参数包括桨叶片数、额定转速、桨叶直径、桨毂直径、设计航速和船体阻力6个外部参数以及桨叶不同半径处叶截面的弦长、厚度分布规律、拱度分布规律、最大厚度、侧斜角和纵倾6个内部参数。

依据设计经验,桨叶不同半径处叶截面的弦长值直径取成功通过海试测量的低噪声渔政船FRV 40桨的弦长值,桨叶不同半径处叶截面的最大厚度值直接取美国海军驱逐舰用桨模DTMB 5168桨的厚度值,桨叶不同半径处叶截面的侧斜角和纵倾值优先取引进于Ka MeWa公司的现代5叶调距桨的侧斜角和纵倾值(内部数据),或者是直接将FRV 40桨的侧斜角和纵倾值由侧斜度34%线性放大至目标值。桨叶型值满足设计工况性能需求所指为设计航速和额定转速下桨叶的水动力效率不低于0.65。

需要注意的是,桨叶叶型设计时应该考虑船尾轴向非均匀进流的影响,不同半径处周向平均的轴向速度分量与船体航速的比值为

va/vs=-0.168×(r/R)2+0.403 2×(r/R)+0.755 9

碳纤维叠层单元的堆叠基准面可以是桨叶拱弧面,也可以是与桨叶叶根截面相同半径的扩展曲面。从铺层堆叠实施便利来看,优选桨叶拱弧面。

(2)向纤维制造厂商订制碳纤维叠层单元,或者是订制进一步由不同叠层单元构成的子层合板。再借助ANSYS ACP复合材料分析模块确定碳纤维叠层单元的铺层设置方案,包括铺层角度、铺层顺序和铺层厚度。其中,碳纤维叠层单元可以是单层纤维织布,也可以是多层纤维织布按照给定铺层角度和铺层顺序堆叠而成的组合单元。纤维材料可以是单向纤维,也可以是编织型纤维。按照经费预算,首先选择纤维材料类型和叠层单元的纤维织布层数,如2,3,…,6等,然后再根据织布层数优化确定铺层角度、铺层顺序和铺层厚度。

设计碳纤维叠层单元时,应遵照以下5条原则:①铺层中纤维方向尽量与桨叶受力载荷方向一致,叠层单元层间受力尽可能小。②铺层角度除纤维主方向0°和层间横向90°外,选择范围为30°~45°。③堆叠基准面为拱弧面时,铺层角度向后侧斜方向和前侧斜方向两边交叉布置,且偏向后侧斜方向的铺层厚度比例更大;堆叠基准面为与叶根截面相同半径的扩展曲面时,铺层角度向桨叶压力面和吸力面方向两边交叉布置,且偏向压力面方向的铺层厚度比例更大。④编织型纤维叠层单元中,铺层角度优先选择±45°。⑤桨叶铺层厚度变化应尽量保持连续性。

碳纤维叠层单元的选择方案如下:①编织型碳纤维,铺层角度为[0°/-45°/90°/45°/0°],厚度比例为1∶2∶1∶2∶1,堆叠基准面为拱弧面;②单向碳纤维,铺层角度为[0°/-30°/-45°/45°/30°/0°],厚度比例为1∶2∶2∶1∶1∶1,堆叠基准面为拱弧面;③编织型碳纤维,铺层角度为[0°/45°/-45°/0°],厚度比例为1∶2∶2∶1,堆叠基准面为与叶根截面相同半径的扩展曲面;④单向碳纤维,铺层角度为[0°/45°/90°/-45°/0°],厚度比例为1∶2∶1∶2∶1,堆叠基准面为与叶根截面相同半径的扩展曲面。若无法完成上述多层纤维织布的加工订制,可以将叠层单元简化为铺层角度为[-45°/45°]、厚度比例为2∶1的简化配置。

(3)由步骤(2)所得结果堆叠生成单个碳纤维复合材料大侧斜桨叶实体几何模型,然后周向旋转复制得到叶片数个复合材料大侧斜桨叶实体几何模型。

在复合材料桨叶实体几何形状构造过程中,堆叠基准面为拱弧面时,碳纤维参考方向为径向,叠层单元的堆叠方向为拱弧面双面法向,分别向桨叶压力面和吸力面方向铺设叠层单元,直至总的铺层厚度完全包裹住桨叶。基准面为与叶根截面相同半径的扩展曲面时,碳纤维参考方向为弦长方向,叠层单元的堆叠方向为从叶根至叶梢的径向方向,单向铺设叠层单元,直至总的铺层厚度完全包裹住桨叶。最后借助ACP模块中实体建模时的修剪铺层(cut off geometries)与贴附铺层(snap to geometry)功能,修剪两种铺设方案中多余复合材料部位并光顺拟合桨叶外表面,使碳纤维铺层的实体几何形状与母型金属材料桨叶完全重合,即得到复合材料桨叶三维实体几何形状。

(4)采用计算流体力学方法计算步骤(3)所得模型在设计工况和非设计工况下的水动力性能,直接提取推力系数、力矩系数和水动力效率结果,判断水动力效率是否满足设计要求,若是,则直接提取桨叶壁面不同网格节点处的坐标信息和压力载荷,进行下一步;若否,则回到步骤(2)修改叠层单元铺层方案中的铺层角度和铺层顺序。

(5)采用有限元方法计算步骤(3)所得模型在步骤(4)所得压力载荷和离心力载荷作用下的静力学特征,直接提取碳纤维铺层的应力和应变结果,判断是否满足强度要求,若是,则进行下一步;若否,则回到步骤(2)修改叠层单元铺层方案中的铺层厚度比例。其中,有限元计算碳纤维复合材料螺旋桨叶的静力学特征时,边界条件为桨叶叶根截面固定约束,激励力为步骤(4)提取的压力载荷、重力载荷以及给定转速下的离心力载荷。

(6)采用有限元方法计算步骤(5)所得模型的模态频率,判断是否满足频率错位要求,若桨叶一阶湿模态频率高于设计工况下叶频(转速×叶片数)的30%以上,则认为能够避免共振,进行下一步;若否,则回到步骤(1)成比例增加桨叶叶截面厚度。其中,桨叶模态频率包括干模态频率(空气中)和湿模态频率(水中)。工程估算时,可直接取湿模态频率为干模态频率的50%~60%。

(7)确定船用碳纤维复合材料大侧斜低噪声螺旋桨叶模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。