舷侧外置式双无轴泵喷推进方案必须考虑结构安全问题,若导管外壁面的内嵌深度过小,可能造成导管严重变形,甚至出现无轴泵喷脱落的重大安全隐患,若内嵌深度足够保证结构安全且留有安全余量,是否会造成泵喷推进性能与空化性能显著下降,或者说与之配合的简易流道是否还能适应泵喷的进流与出流要求,成了需要解决的理论问题。

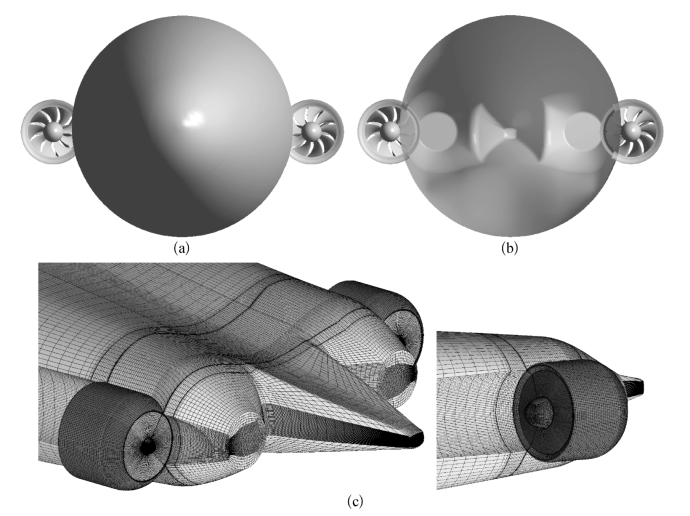

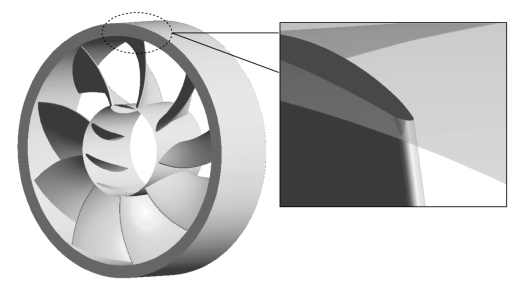

出于比较考虑,直接将无轴泵喷导管的内嵌深度由上述1/2跨距增加至1倍跨距,尽可能减小船尾布局的总体横向尺寸,此时导管外壁面连结船体的周向区域已近1/2导管前缘周长,简易流道几何形状的弧度已非常明显,如图7.70所示。潜器与泵喷的几何装配以及泵喷导管外壁面全结构化网格离散如图7.70所示,网格节点总数为1 470万个,略有增加。因导管和船体壁面交接处曲率变化复杂,网格划分难度增加,网格最小正则度达到0.22,略有下降。

图7.70 舷侧外置式双无轴泵喷导管外壁内嵌一倍跨距后几何装配与结构化网格

(a)内嵌1/2跨距;(b)内嵌一倍跨距;(c)壁面结构化网格离散

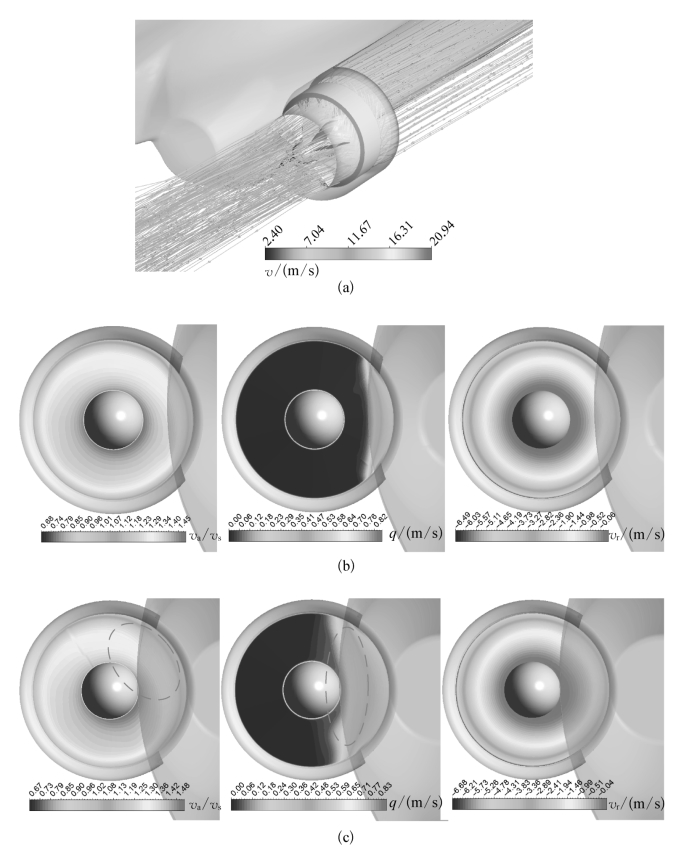

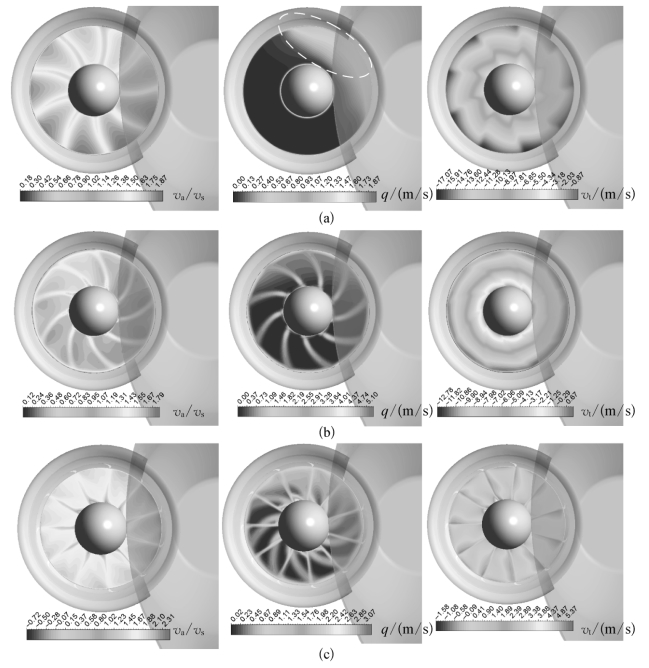

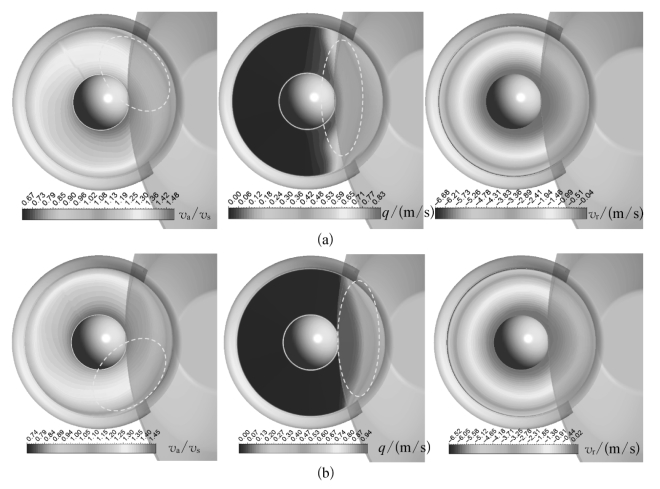

定常模拟得到的设计航速为12 kn时流经无轴泵喷的流体速度流线以及泵喷进口面的轴向速度分量、湍流速度脉动量和径向速度分量分布如图7.71所示,可知,因简易流道的适应性改变,泵喷整体流动并未受到明显干扰,进流依然顺畅,出流依然为轴向流束。内嵌深度增加一倍后,轴向速度中心区域向外压缩,并且上下方变化还表现出了不对称性,与转子旋向具有一定的关联性。湍动能集聚区随着内嵌深度增加也基本覆盖了一倍跨距的横向区间。此时,无轴泵喷转子进、出口面以及定子出口面处的特征流场分布如图7.72所示。与内嵌1/2跨距方案相比可知,内嵌深度增加一倍后,除转子进口面的湍动能集聚出现较为明显变化外,三个特征截面处的速度场分布没有明显改变,与理论分析结果一致。原因为泵喷进口处船体边界层流厚度仅为约1/4跨距,内嵌深度从1/2跨距增加至1倍跨距前后,泵喷进口的主要进流区都处于边界层流动区域以外,加上简易进水流道也适应性内凹,相当于泵喷进口壁面与边界层流体两者在横向上的相对位置并未发生改变,因此泵喷流体动力性能不会出现明显变化。

图7.71 航速为12 kn时舷侧外置式双无轴泵喷进流特征

(a)流径外置式无轴泵喷的速度流线;(b)内嵌1/2跨距;(c)内嵌1倍跨距

图7.72 航速为12 kn时内嵌1倍跨距后无轴泵喷特征截面处流场特征分布

(a)转子进口面;(b)转子出口面;(c)泵喷出口面

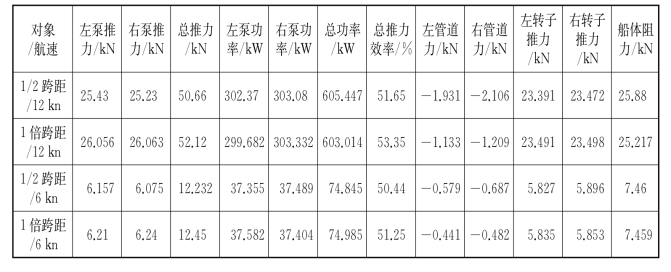

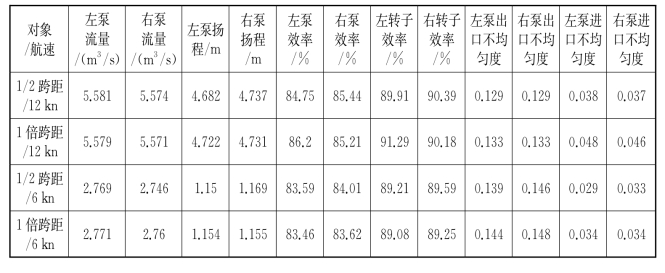

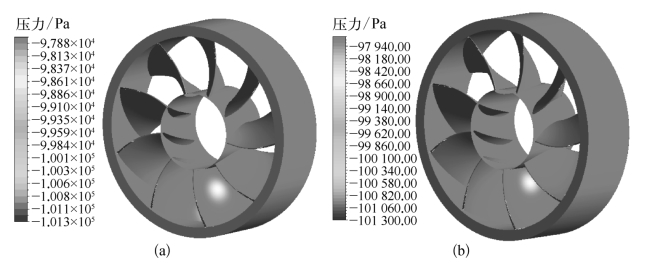

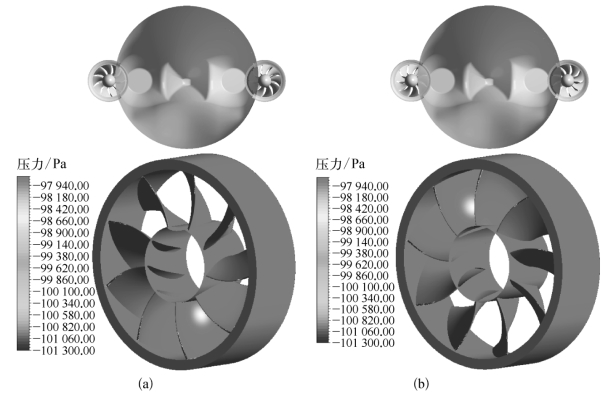

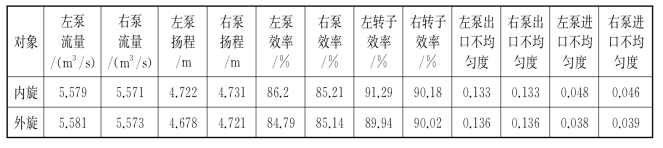

定量来看,设计航速为12 kn和巡曳航速为6 kn时该方案的推进性能以及泵流动性能参数如表7.27和表7.28所示。可知,内嵌深度增加1倍后,泵流量、扬程、水力效率以及转子水力效率均几乎不变,相当于泵喷工作点并未发生改变。泵喷进流和出流速度不均匀度均有所增加,与进流轴向速度分量改变对应。泵喷功率以及转子推力几乎不变,但由于泵喷外壁面与流体接触面积减小,使得导管壁面承受的流动阻力略有减小,进而总体上表现为泵喷产生推力略有增加,推力效率也随之略有增加。但是,该增加量还包含了两舷泵喷计算时出现的不平衡度因素。总体来看,两种方案无轴泵喷的推进性能差异约为1%。此时,泵喷转子叶片以及电机转子环壁面的压力分布如图7.73所示,可知,局部低压区部位以及范围几乎与内嵌深度增加前的结果相同,泵喷抗空化性能没有明显变化。为了更加准确地衡量此时无轴泵喷的空化性能,再次采用改进Sauer空化模型,多相流模拟得到水深为15 m时泵喷转子的空化形态如图7.74所示,图中空化形态以水蒸气体积分数αv=0.1这一最为严格的标准来捕捉。可知,除垂向上部的单个叶片吸力面导边近叶梢前缘处极小区域出现空化外(空化面积1.59×10-5m2,几乎可忽略不计),单相流模拟结果中出现的局部低压区在水深静压力作用下已经完全被抑制,并未产生空化。由此表明,外置双泵喷方案的抗空化性能几乎与内置双小泵以及均匀来流条件下等同,内置结构布置中的真实进水流道以及舷侧外置结构中的简易进水流道都很好地起到了改善泵喷进流品质的作用。航速为6 kn时,泵喷推力以及推力效率仍满足设计输入要求,并且安全余量同样比较小,泵喷水力效率约为84%,转子水力效率约为89%,较设计航速下降约1%。

表7.27 舷侧外置式无轴泵喷内嵌深度改变后推进性能

表7.28 外置式无轴泵喷内嵌深度改变后过流通道流体流动性能

图7.73 航速为12 kn时外置双无轴泵喷转子及电机转子环压力分布

(a)内嵌1/2跨距,无水深,系统单相流模拟;(b)内嵌1倍跨距,无水深,系统单相流模拟

图7.74 水深为15 m、航速为12 kn、内嵌1倍跨距时外置双无轴泵喷转子空化形态

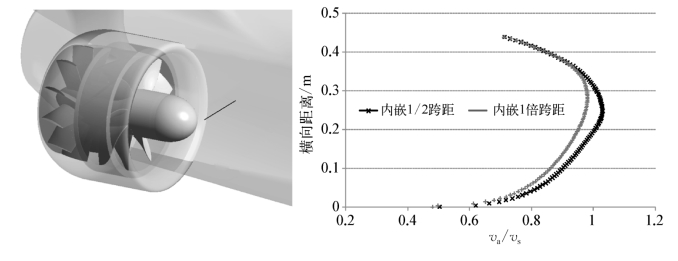

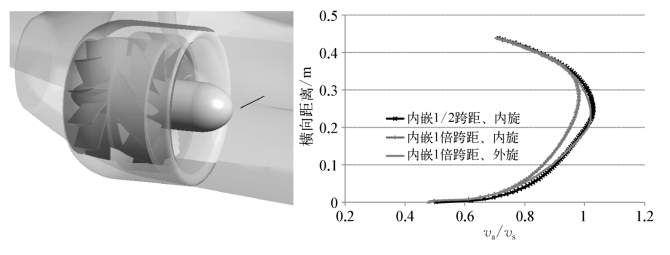

为了定量阐述内嵌深度增加后对泵喷轴向进流的影响,取泵喷进口处特征直线上的轴向速度分量进行比较,如图7.75所示。可知,在内嵌深度增加后,近船体壁面处的轴向速度有所减小,近桨毂中心处的速度不受影响,与轴向速度分量分布云图一致,也与流量略有减小对应。因泵工作点主要受控于流量,或者说受控于质量流量平均速度,而对局部速度的改变并不敏感,所以积分力性能并不会发生明显改变,这也是泵推与桨推的差异性之一。

(https://www.xing528.com)

(https://www.xing528.com)

图7.75 航速为12 kn时外置式无轴泵喷进口特征直线轴向速度分布

综合考虑无轴泵喷推进性能、泵内流体流动性能、空化性能以及结构强度安全后,导管外壁内嵌1倍跨距深度的舷侧外置式双无轴泵喷推进方案可以作为外置结构布置的首选方案。设计航速为12 kn时无轴泵喷总推力约为52 kN,总功率约为603 kW,推力效率考虑2%的计算误差后不低于0.5;航速为6 kn时总推力约为12 kN,总功率约为75 kW,推力效率约为0.5。临界水深依然保持15 m不变,且抗空化裕度较内置式方案略有增加,同时泵喷进流不均匀度减小一个量级。

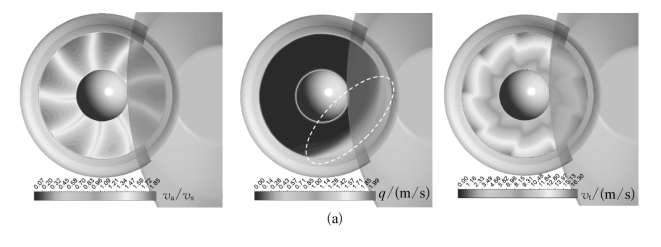

此外,鉴于在两种内嵌深度的外置结构方案中,泵喷进口面湍流速度脉动量分布都表现出了在上、下方一定的非对称性,推断与转子旋向有关,进一步在内嵌一倍跨距方案基础上将泵喷转子旋向由内旋改为外旋,以评判旋向对无轴泵喷性能的影响。计算得到的外置式外旋双泵方案进口特征直线上的轴向速度分布与内旋方案的比较如图7.76所示。可知,从内旋改为外旋后,在稍远离近船体壁面的进流区,旋向可以减缓内嵌深度增加带来的减速影响,但总体对流量的影响依然非常小。此时,泵喷进口面的轴向速度分量、湍流速度脉动量以及径向速度分量分布如图7.77所示。可知,旋向改变不仅使得轴向速度分布中高速区从在左下方集聚移至左上方,而且使得湍动能的横向集聚区间减小,有利于少量改善泵喷进流品质。

图7.76 航速为12 kn时外置式双无轴泵喷方案进口特征直线处轴向速度分布比较

图7.77 航速为12 kn时外置双泵喷外旋时进口面特征流场与内旋比较

(a)内嵌1倍跨距、内旋;(b)内嵌1倍跨距、外旋

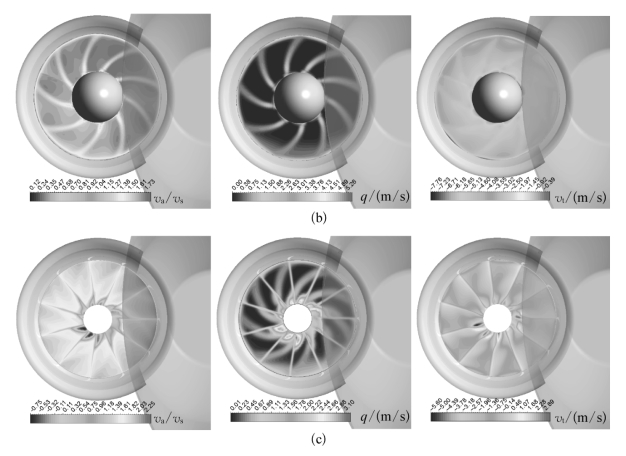

此时,该方案在设计航速下的其他特征截面流场特征分布如图7.78所示,与内旋方案比较可知,转子进口面的非对称分布湍动能集聚区从右上方移至右下方,与轴向速度非对称分布变化相对应。泵喷出口依然具有极小的周向速度分量,除毂涡区出现湍流速度脉动量集聚外,主射流区的脉动速度分量非常小。转子叶片以及电机转子环壁面的压力分布如图7.79所示,可知,低压区部位及范围基本与内旋方案相同,抗空化性能没有明显变化。

图7.78 航速为12 kn、内嵌1倍跨距、外旋时双无轴泵喷特征截面流场特征

(a)转子进口面;(b)转子出口面;(c)泵喷出口面

图7.79 航速为12 kn时旋向对舷侧外置式双无轴泵喷转子壁面压力的影响

(a)内嵌1倍跨距、内旋,无水深,系统单相流模拟;(b)内嵌1倍跨距、外旋,无水深,系统单相流模拟

改为外旋布置后,计算得到的设计航速为12 kn时的推进性能和流动参数如表7.29和表7.30所示。与内旋方案比较可知,泵流量、扬程和效率均基本不变,泵喷推力、功率以及推力效率也基本不变,泵水力效率维持在85%,泵喷总推力效率仍能达到0.5。泵进流不均匀度减小,出流不均匀度略有增加。从抑制泵喷非定常力的角度来看,外旋方案比内旋方案略优。

表7.29 外置式无轴泵喷内嵌1倍跨距深度时旋向对推进性能的影响

表7.30 外置式无轴泵喷内嵌1倍跨距深度时旋向过流通道流体流动性能的影响

综上所述,将舷侧外置式泵喷导管的外壁面内嵌深度增加至1倍跨距后,双泵内旋与外旋两种结构布置的推进性能以及泵流体流动参数的差异均非常小,都能满足设计航速和巡曳航速下的推力、功率和效率设计要求,效率能够达到50%,但功率余量已经非常小。外旋方案的泵喷进流速度不均匀度相对更小,进流品质略优,可以成为首选方案。若集成电机在两侧悬挂安装时对旋向有更优选择,那么泵喷转子的旋向设置应与之对应,其对泵喷本身的推进性能影响可以忽略不计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。