与内置式单无轴泵喷推进方案相比,内置式双无轴泵喷推进方案最大的优势在于集成电机功率为300 kW量级,就当前国内的设计水平和前期研究基础而言,短期内可以实现。其最大的不足如下:单舷侧进水流道因管壁两侧流动轨迹不同,使得流道出口近管壁区域一定存在不均匀流动分布,给无轴泵喷的极限降噪设计带来了阻碍。并且,双无轴泵喷的存在不仅明显约束了潜器尾部扁平线型的减阻设计,而且两个泵喷的噪声源叠加也与现代潜艇主推进器从双轴向单轴演变的趋势不符。改变为内置式单无轴泵喷后,泵喷尺寸有所增加,既可以通过增加效率、降低转速来进一步扩大降噪效果,也可以通过两舷侧流道的组合汇聚来控制泵喷进流与出流不均匀度,还可以将潜器尾部改为锥形,以在减阻作用下适当减轻无轴泵喷的推力载荷需求。若暂不考虑集成电机600 kW功率等级的设计与制造困难,可以提前探索内置式单无轴泵喷系统设计的关键技术突破及其降噪效果,做好技术储备。

从结构部件上来看,内置式单无轴泵喷系统的最大差异一方面在于进水流道由单一进流改变为两分支甚至是多分支进流,另一方面在于无轴泵喷可以转化为典型的大直径、低转速水下推进器设计。上述两条关键技术的突破与否直接决定了内置式单泵系统的降噪效果,因此,接下来将着重讨论上述两方面的技术突破问题。

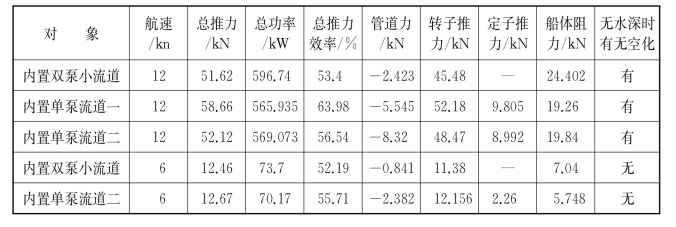

首先,对作为核心部件的单泵设计而言,因需求总推力及总功率限额保持不变,相当于大泵的推力和功率均为原小泵方案的两倍,从而可以保持总推力效率不变,进而满足效率要求。那么,单大泵设计就可以有两种思路:一是从选型设计开始,到敞水性能和空化性能校核,再到泵推系统推进性能、空化性能以及非定常力性能校核,重复原来两小泵设计的历程;二是以小泵设计为母型,采用相似设计换算得到大泵几何参数,重新确定泵工作点的状态参数,以便维持甚至改进推进泵的综合性能。从已经完成的低速、重载型内置双小泵推进方案来看,设计航速为12 kn时敞水泵喷叶栅效率约为88%,船后泵喷叶栅效率约为86%,考虑集成电机转子环及气隙影响后,船后泵喷效率约为83%,航速为12 kn和6 kn时推力效率均高于50%且临界水深为15 m时满足全航速范围无空化产生,可以说几乎已经达到了当前设计水平的上限。那么,该小泵自然就可以成为一个优秀的母型泵样本。

依据泵的相似理论,比转速可以直接衡量泵的过流能力与做功能力,是一个直接衡量泵几何形状相似的量纲一的参数。但是,比转速描述的只是泵孤立部件在设计点的工作参数,当从一个小尺寸泵相似设计得到大尺寸泵,并且将其装配到推进系统中后,在航速和转速的共同约束下,泵的量纲一的流量系数工作点很有可能会发生变化。那么,如何才能在维持泵推进性能不下降的情况下,重新确定泵的状态参数,并且以此为输入,优化设计得到新的叶型呢?

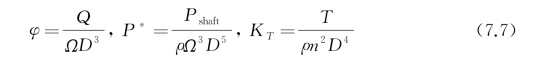

根据流量系数φ、功率系数P*和推力系数KT的表达式

式中,Q为流量,单位为m3/s;Ω为角速度,单位为rad/s;D为直径,单位为m;Pshaft为功率,单位为W;n为转速,单位为r/s;T为推力,单位为N。将小泵设计航速下位于艇后系统中的性能参数代入后可知,φ=0.2,P*=0.011,KT=1.25。当大泵与小泵流量系数相等时,可保证大泵的工作点仍然位于近最佳效率点BEP附近;当两者功率系数相等时,可保证在水力效率相当的情况下扬程系数相等,或者说在同样的航速需求下两泵做功潜能相当;当两者推力系数相等时,可保证作为核心做功部件的转子推力载荷相当,进而能够维持甚至改进泵的空化性能。由此,考虑当前的集成电机设计水平,当大泵转速由小泵转速330 r/min减小至200 r/min时,在功率限额不变的情况下可得转子直径为1.42 m;同时,在总推力需求不变的情况下可得转子直径为1.4 m,再结合轻量化设计原则,可取大泵转子直径为1.4 m,进而开展优化设计工作。此时,大泵的状态参数确定如下:推力52 kN,功率600 kW,流量11.5 m3/s,扬程4.64 m,转速200 r/min,并且叶栅效率期望值为90%,由此可以重新采用参数化三元逆向设计方法设计得出泵喷转子和定子叶型几何参数。

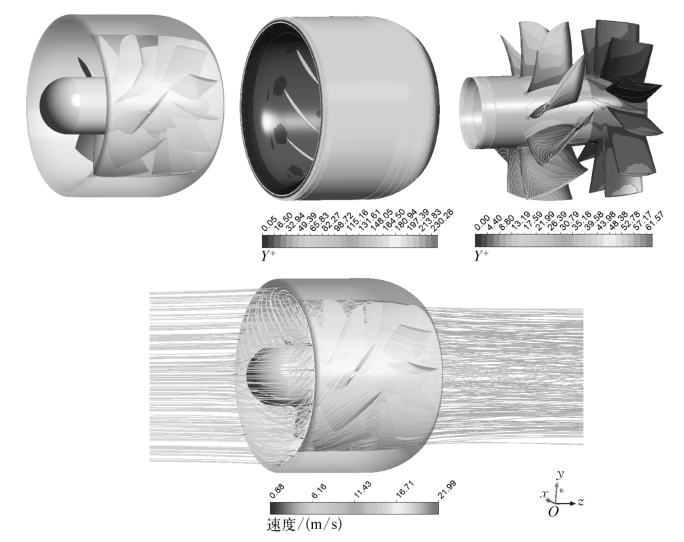

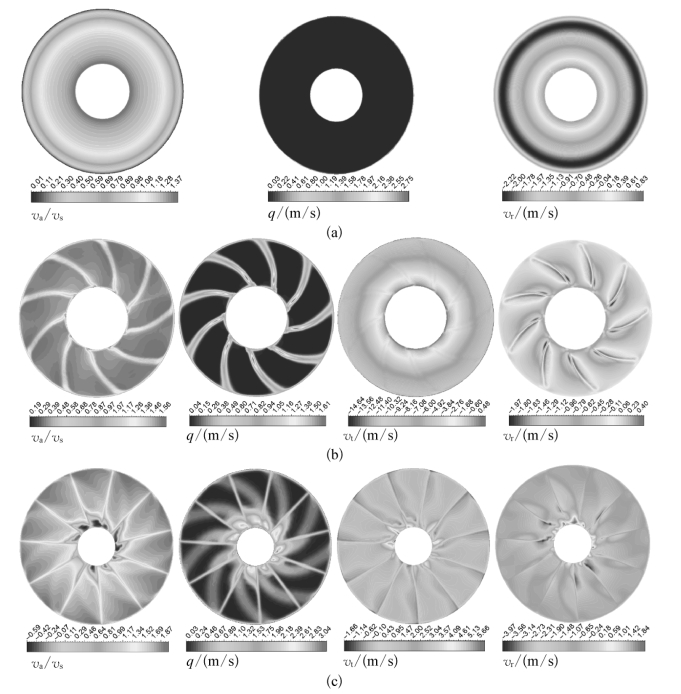

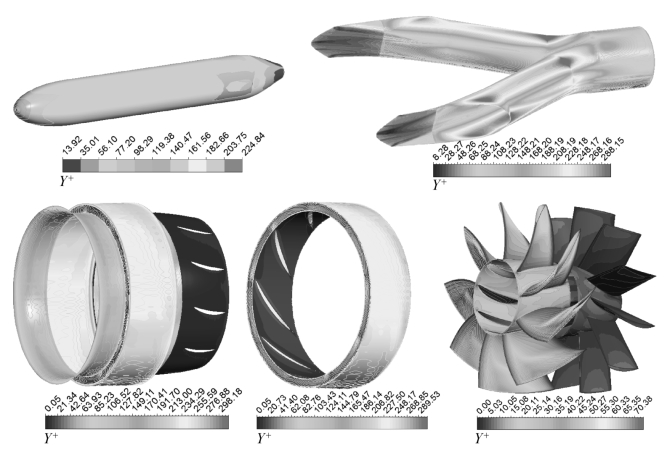

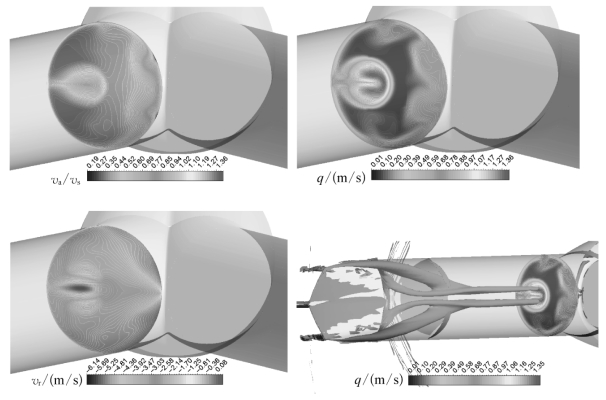

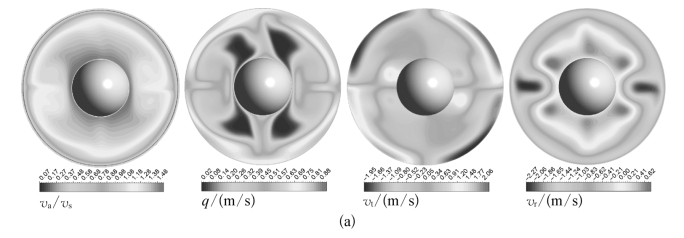

再次设计得到无轴泵喷三维几何参数,同样采用全结构化网格进行离散,RANS定常模拟后得到无轴泵喷特征壁面的Y+值分布以及流经泵喷叶栅通道的速度流线如图7.49所示。在几何参数设计过程中,原小泵设计时采用的多转子叶片数、大侧斜、定转子轴向间距尽可能大、转子叶梢截面设置后载型载荷分布以优化空化性能、定子叶片数大于转子叶片数以最小化叶栅通道内二次流动等技术措施仍然保留,大泵转子和定子叶片数保持原方案不变,泵进口直径、出口直径以及肥厚型导管轴向长度均有所增加。可知,网格离散仍然满足SST湍流模型的使用要求。除定子毂涡区外,泵喷出流几乎呈现理想的轴向流束状态,定子与转子之间的流场相互配合较好。此时,泵喷进流面、转子出流面以及泵喷出流面的轴向速度分量、湍流速度脉动量、周向速度分量和径向速度分量分布如图7.50所示。可知,在转子进流的有效径向空间内,轴向进流几乎呈理想的均匀状态,无湍流速度脉动量出现,在近叶根部位,因受桨毂边界层流的影响,存在一定的逆向速度梯度,这也是转子叶型设计时叶根截面需要控制扭曲过大、载荷过重的原因所在。转子出流面以及定子出流面处的轴向速度和湍流速度脉动量分布规律几乎与小泵等同,均清晰可见叶片数信息。定子出流面近叶根处存在低速区及湍动能集聚现象,既来源于转子叶片叶根处的局部湍动能向下游延展,也是定子桨毂近毂帽部位曲率收缩过快所致,或者说是定子叶片过于位于轴向下游所致,将直接诱导毂涡产生。

图7.49 内置式单无轴泵喷几何形状及设计航速下壁面Y+分布与流经泵喷的速度流线

图7.50 航速为12 kn时内置式单无轴泵喷特征截面处速度场分布

(a)泵喷进口面;(b)转子出口面;(c)泵喷出口面

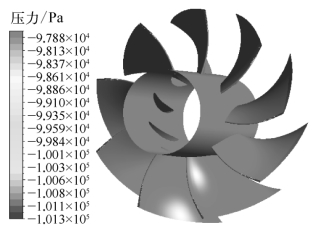

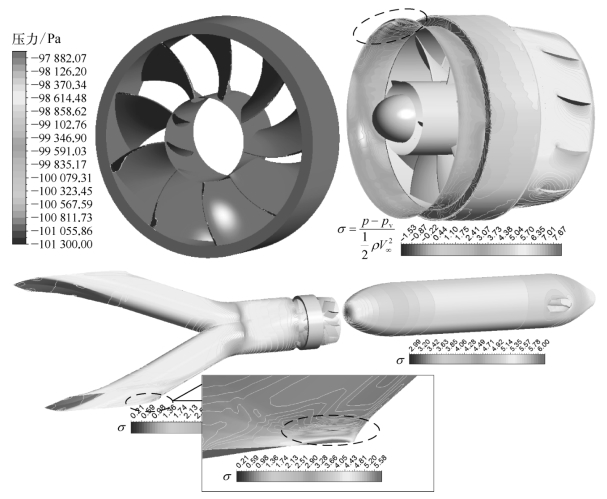

此时,单无轴泵喷敞水性能如表7.20所示。可知,无论是设计航速为12 kn还是巡曳航速为6 kn,泵喷推力和功率均满足要求,且设计航速下泵喷水力效率较内置双小泵高约1%,推力效率高约1.8%,而且还留有约6.6%的功率余量,从快速性指标来看更为安全。设计航速下导管为极小推力,航速为6 kn时导管为小阻力,均为集成电机嵌入提供了良好的外部环境,达到设计预期,表明该大泵的导管在适应转子与定子叶栅通道径向限流的情况下,也适宜于内置结构布置下的集成电机嵌入安装。泵喷量纲一的流量系数为0.21,略微高于设计状态参数,但转子叶片水力效率高于92%已充分说明此时转子叶型设计达到了优秀设计行列,不必再微调实际工作点。转子叶片压力分布如图7.51所示,在无水深静压作用下,低压区部位与内置小泵相同,依然位于吸力面导边近叶梢处。尽管几何尺度增加会诱导空化更早产生,但在降速控制下同样可以保证大泵和小泵的空化初生时机相当。在巡曳航速下,泵喷推力与内置两小泵的总推力相当,功率较两小泵总功率略小,推力效率维持高出2%,表明该大泵同样具有良好的航速适应区间,可以用于进一步开展内置船后泵喷的推进性能评估工作。

表7.20 均匀进流条件下特征航速时内置单无轴泵喷水动力性能

图7.51 航速为12 kn时内置式单无轴泵喷转子叶片压力分布

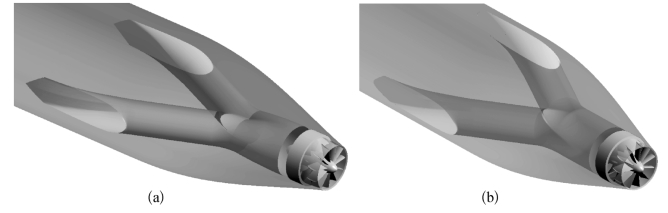

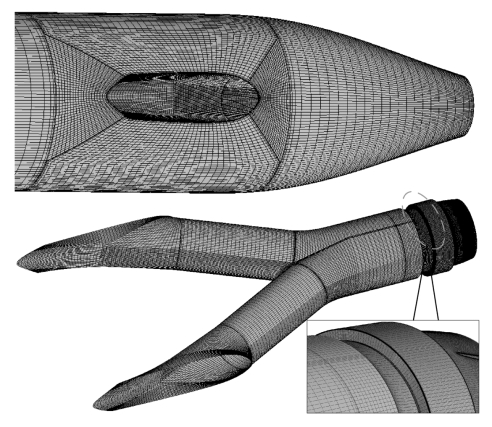

其次,针对汇聚式流道的设计品质问题进行讨论。从对潜器结构损伤最小化的角度来看,舷侧二分支进流汇聚式进水流道较为适宜潜器应用。参照现有艇型的尾锥截面轮廓线,将潜器尾部线型由扁平形改变为圆锥形,以减小潜器阻力。考虑到原进水流道(简称小流道)在该设计航速以及大范围航速区间内所具有的优越性能,汇聚式流道(简称大流道)显然宜以小流道为母型样本进行设计,以充分利用小流道的设计成果。因大流道主管出口直径(大泵进口直径)介于小流道1倍出口直径和2倍出口直径之间,则大流道可以由两种方式得到:一种是直接将原来两小流道组合,合并取消上壁面弯管段后,通过共享部分径向安装空间实现汇聚出口的横向宽度等于主管出口直径,垂向高度方向尺寸不足之处通过曲面延伸补充得到,如图7.52(a)所示;另一种是先将原小流道适当放大,然后再将两者放大后的流道合并,以实现汇聚出口的横向宽度等于主管出口直径,垂向高度方向尺寸不足之处同样通过曲面延伸补充得到,如图7.52(b)所示。显然,通过放大两个小流道并组合后共享的径向安装空间比第一种更小。结合大泵与小泵的敞水性能计算结果可知,大泵设计流量大于小泵流量的两倍,相当于大流道两舷支管中的设计流量高于原独立小流道,因此,第二种大流道从理论上要优于第一种。但是,鉴于系统分析前小流道的几何放大倍数以及组合部位的横向交叉程度对大流道的性能影响未知,短时内也难以建立起从小流道几何要素到大流道流动性能之间的理论关联,因此可以第一种大流道为基准进行计算分析,然后再进行改进设计,最终得到满足要求的第二种大流道。这也将成为突破汇聚式进水流道高品质设计的核心技术所在。

图7.52 潜器内置式单无轴泵喷推进系统几何模型

(a)小流道直接汇聚组合;(b)小流道放大后汇聚组合

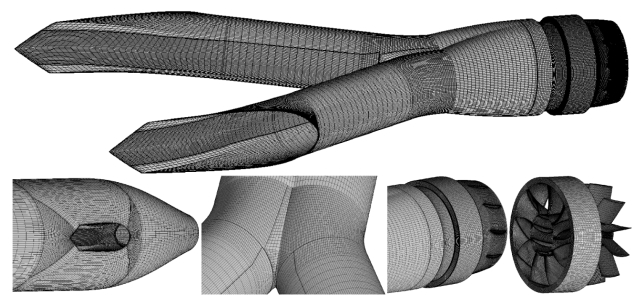

对于第一种大流道而言,小流道特征直径与主管出口直径的特征直径比D/Dz=0.653,鉴于大流道的单舷侧径向安装高度明显大于原来小流道,则分支流道需要在原小流道的下壁面增加直管段,且直管段长度由新的径向安装高度决定,才能满足新的安装要求。在流道倾角不变的情况下,大流道支管中的能量损失显然要比原小流道更大。大流道网格离散时仍然采用全结构化网格,因两支管汇聚部位曲率变化较大,局部网格正则度控制难度增加,使得大流道总的六面体网格正则度指数比小流道略小,但最小正则度仍然大于0.1,以保证求解收敛性,如图7.53所示。大流道网格节点总数与两个小流道网格节点数之和相当。计算得到潜器壁面、大流道壁面以及叶片表面Y+值分布如图7.54所示,尽管泵喷几何尺度增加,但在小尺度泵喷系统网格离散的基础上,进一步减小近壁面网格节点距离后仍然可以控制壁面Y+值不超过300,从而在收敛性判据不变的情况下充分保证计算结果的合理性。

图7.53 第一种大流道壁面结构化网格离散

图7.54 航速为12 kn时第一种大流道内置式单无轴泵喷壁面Y+值分布

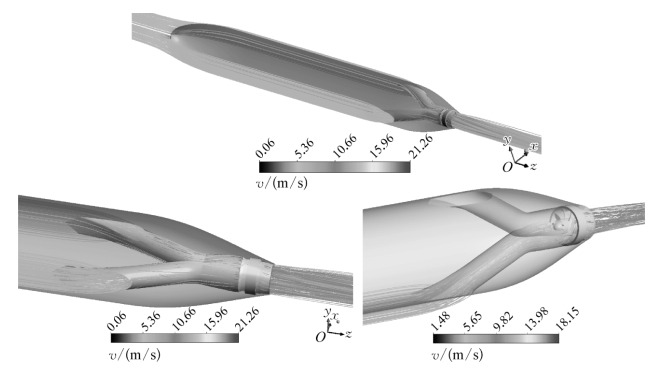

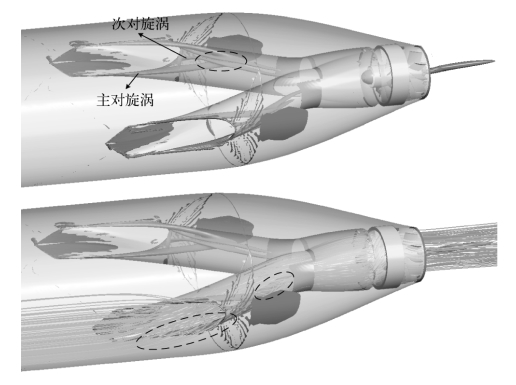

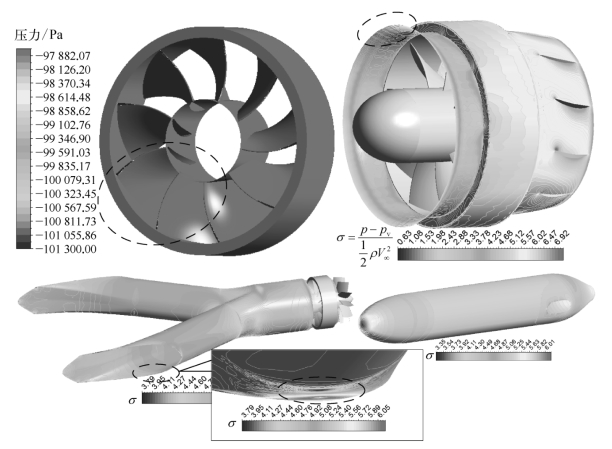

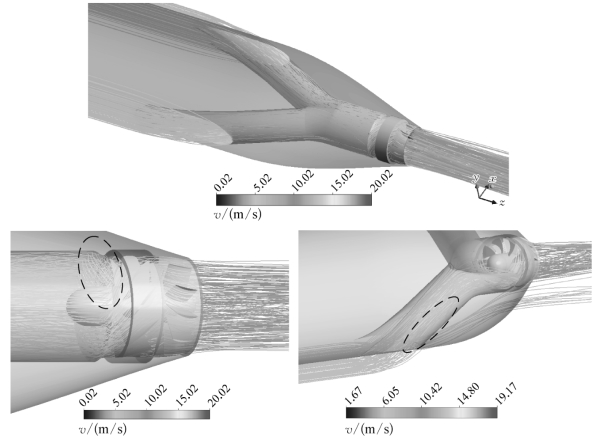

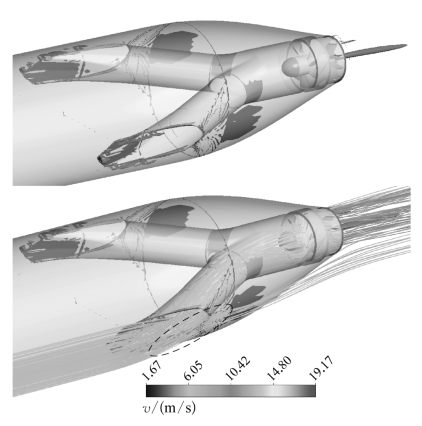

计算得到的设计航速下流经第一种大流道内置式无轴泵喷推进系统的速度流线如图7.55所示。总体来看,大流道基本满足大尺寸泵喷的进流需求,单侧支管内无明显流动分离和漩涡出现,泵喷出流基本上呈现轴向流束状态。与小流道相比,流道进口靠近唇部区域因宽度略窄而卷吸流体诱导产生的对旋涡现象不仅没有得到改善,而且主对旋涡和次对旋涡两者混合后出现的涡量集聚更加严重,如图7.56所示,使得支管内流动不均匀程度明显高于小流道,相当于直接降低了主管的进流品质。此时,支管内横截面处的轴向速度分量、湍流速度脉动量、径向速度分量以及汇聚后涡管延展现象如图7.57所示。无论是轴向速度还是径向速度,涡管集聚区均存在明显的涡流流动,加剧了湍流速度脉动量幅值,对泵喷降噪不利。

图7.55 航速为12 kn时流经第一种大流道内置式单无轴泵喷的速度流线

图7.56 航速为12 kn时第一种大流道中涡量场分布(https://www.xing528.com)

图7.57 航速为12 kn时第一种大流道支管内截面速度场分布及涡管延展现象

此时,无轴泵喷转子叶片及电机转子环壁面的压力分布、泵喷导管壁面、大流道内壁面以及潜器外壁面的空化数分布如图7.58所示。可知,转子叶片吸力面导边近叶梢处存在低于汽化压力的局部低压区,且右舷侧部位尤其明显,与涡管流动对应;转子叶片整个低压区分布与小泵非常相似;潜器表面无低压区出现,大流道唇部虽然出现局部低压区,但压力仍然高于汽化压力(σ>0),也与小泵系统中类同。但明显不同的是,泵喷进口处导管壁面垂向部位不仅出现了局部空化区(σ<0),而且该部位还存在涡量集聚现象,将直接影响泵喷转子的水动力性能。究其原因,是两侧小流道汇聚成主管后在垂向方向的尺寸小于泵喷进口直径,额外补充延伸曲面后未能完全适应主管出口至泵喷进口过渡区域的流动,导致导管近壁面区域出现了局部紊乱回流,从而表明该水平放置的汇聚式流道设计不仅要关注横向上壁面弯管段区域的交叉程度,还要关注垂向侧壁面部位的流动过渡是否正常,为第二种大流道的改进设计指出了需要重视之处。

图7.58 航速为12 kn时第一种大流道内置式无轴泵喷壁面压力和空化数分布

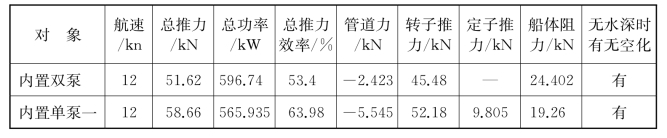

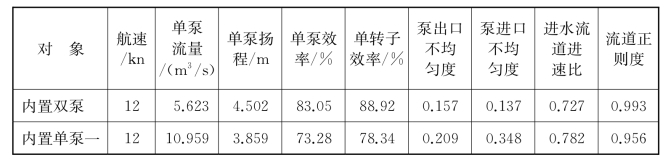

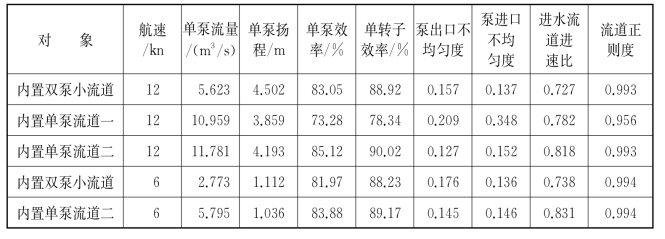

计算得到的内置式单无轴泵喷系统的推进性能以及泵喷过流通道的流动性能如表7.21和表7.22所示。表中同时给出了内置双小泵在设计航速下的计算结果,用于直观比较。可知,尽管此时内置单大泵也满足推力、功率和效率的设计需求,甚至推力效率还超过了60%,但这是以弱化泵空化性能、明显偏离泵设计工作点导致泵水力效率较低为代价换来的,泵辐射噪声将明显增加。泵流量明显小于小泵流量的两倍,与敞水条件计算结果相反;即使是转子水力效率也不足80%,表明叶栅通道内二次流动以及流动损失均非常明显;尽管大流道进速比与小流道维持在同一个量级,但流道出口的入流正则度系数明显减小,进流品质下降,使得泵进口流体不均匀程度大幅增加,且出口不均匀度也显著增加,显然没有发挥出泵推系统应有的技术优势,尚需进行改进设计。

表7.21 第一种大流道内置式单无轴泵喷系统推进性能

表7.22 第一种大流道内置式单无轴泵喷过流通道流体流动性能

上述研究结果表明,汇聚式进水流道对应的内置式单无轴泵喷推进系统在满足潜器推进性能需求方面是可行的,但若同时兼顾提升泵喷空化和噪声性能,还应在泵喷叶栅流体动力性能达到设计优秀的基础上匹配性能优异的汇聚式进水流道。尽管汇聚式进水流道可以由单进水流道组合叠加后,通过改变上壁面弯管段的交叉重叠程度来得到目标主管直径,但因侧向方位的尺寸不匹配,仍然会使得汇聚式进水流道偏离泵设计流量,进而直接影响泵推系统的优越性能发挥。

遵循上述改进设计原则,按照现有流量偏离单泵喷设计流量的程度,将原小流量几何适应性放大后,再减小上壁面弯管段的交叉重叠程度,设计得到第二种大流道。与第一种大流道相比,虽然两者主管出口直径和单侧径向安装高度相同,但主管出口至泵喷进口之间的过渡曲面不同,尤其是垂向曲面几何形状发生改变。进水流道改进遵循的原则如下:尽可能提升流道出流品质,增加泵喷流量至最佳效率工作点BEP附近,以最大化泵喷系统的综合性能,尤其是非定常力控制效果。第二种大流道的全结构化网格离散如图7.59所示,网格节点总数、疏密分布规律以及最小正则度均与第一种大流道相当。计算得到的设计航速下潜器、流道以及叶片壁面的空化数分布如图7.60所示。与第一种大流道对应的无轴泵喷系统比较可知,泵喷导管进口处垂向部位的局部空化区完全被抑制,泵喷转子叶片局部空化区明显减小,潜器壁面和大流道唇部压力依然高于汽化压力,而且唇部相对低压区的压力也有了明显提升,抗空化性能得到增强。该航速下流经内置式无轴泵喷系统的速度流线如图7.61所示。可知,不仅泵喷进口处垂向部位的局部紊乱回流区完全消失,而且大流道支管内唇部上端部位的对旋涡管流动也得到明显抑制,既带来了无轴泵喷空化性能的改善,也改善了泵喷水动力性能。取与第一种大流道相同的涡量等值面值,得到大流道内涡量场分布如图7.62所示。可知,泵喷出口处的毂涡依然存在,大流道进口处宽度方向略显偏窄,诱导产生的卷吸涡同样存在,但是无论是流道内的主对旋涡还是次对旋涡均明显得到了抑制,可以较大改善流道出流品质,达到了改进设计目的。

图7.59 第二种大流道内置式无轴泵喷壁面结构化网格离散

图7.60 航速为12 kn时第二种大流道内置式无轴泵喷特征壁面压力分布

图7.61 航速为12 kn时第二种大流道内置式无轴泵喷速度流线

图7.62 航速为12 kn时第二种大流道内置式无轴泵喷流道内涡量场分布

此时,泵喷进口面、转子进口面和出口面以及泵喷出口面处的轴向速度分量、湍流速度脉动量、周向速度分量以及径向速度分量分布如图7.63所示,与均匀来流下的结果以及第一种大流道所对应的计算结果比较可知,泵喷进流周向不均匀程度已经有了极大改善,尽管较均匀进流条件下的理想状态仍有一定差距,但除了横向两侧边缘处的局部区域外已呈现良好的周向对称状态;转子进口处左下方的扰动区已完全消失,该区域叶片的空化性能得到改善;泵喷出口处的轴向速度和湍流速度脉动量分布规律已非常接近均匀进流条件下的流场分布,表明此时泵喷的工作点流量参数已经接近泵喷的设计状态,的确是在朝预期目标方向调整。

图7.63 设计航速下第二种大流道内置无轴泵喷特征截面处流场分布

(a)泵喷进口面;(b)转子进口面;(c)转子出口面;(d)泵喷出口面

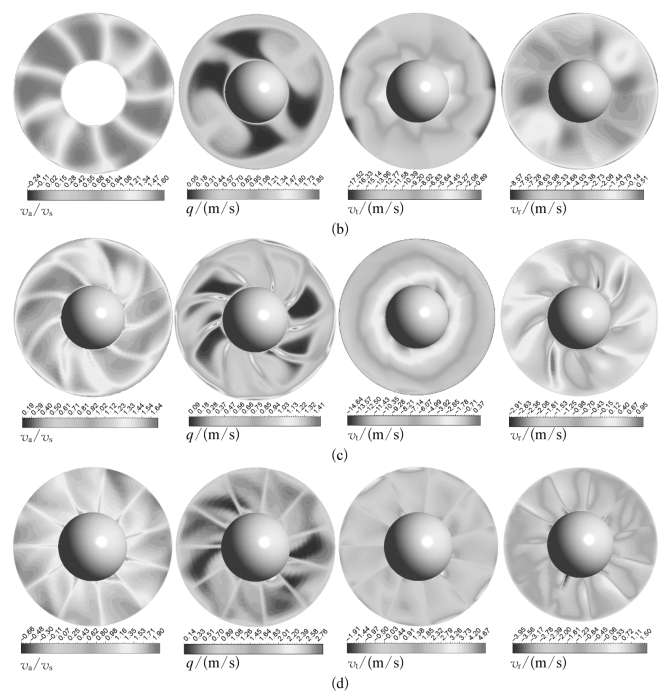

提取得到该无轴泵喷系统的推进系统以及泵流体动力性能如表7.23和表7.24所示。表中同时给出了内置双小泵以及第一种大流道对应的内置单大泵推进方案的计算结果。可知,无论是设计航速为12 kn还是巡曳航速为6 kn,第二种大流道配置下的内置单泵方案总推力效率均较内置双小泵方案提高约3%,同时泵水力效率提高约2%,转子水力效率提高约1%,实现了船后无轴泵喷效率高达85%的理想目标。此时,泵体积流量较第一种大流道提高约6.8%,达到了设计流量的98.3%,正好位于最佳效率点BEP的略近前方,属于理想实际工作点位置,表明汇聚式流道支管特征直径的改变完全达到了预期设计目标。与第一种大流道相比,尽管推力效率下降了约7%,但泵水力效率提高了约12%,转子叶片空化性能有所提升,泵进口来流的周向不均匀度几乎减半,且轴向正则度系数明显提升,出口不均匀度也显著减小,将极大减小泵喷非定常力幅值和低频线谱噪声,对无轴泵喷综合性能的提升大为有利。并且,两种大流道对应的潜器阻力均比内置双小泵方案的扁平式尾部结构阻力更小,既有利于提升推力效率,也有利于改善潜器操纵性能,值得在后续工程应用中予以推广。

表7.23 第二种大流道内置单无轴泵喷系统推进性能

表7.24 第二种大流道内置单无轴泵喷过流通道流体流动性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。