从几何部件来说,单转子是介于螺旋桨和推进泵之间的过渡产物。当桨叶叶梢截面弦长不再明显减小,且增加叶梢间隙和导管壁面后,螺旋桨演变为单转子几何形状。NSWCCD同样公开了3叶单转子DTMB5206的几何数据及其叶梢泄漏涡试验数据,可以用于定量校验数值模拟精度。

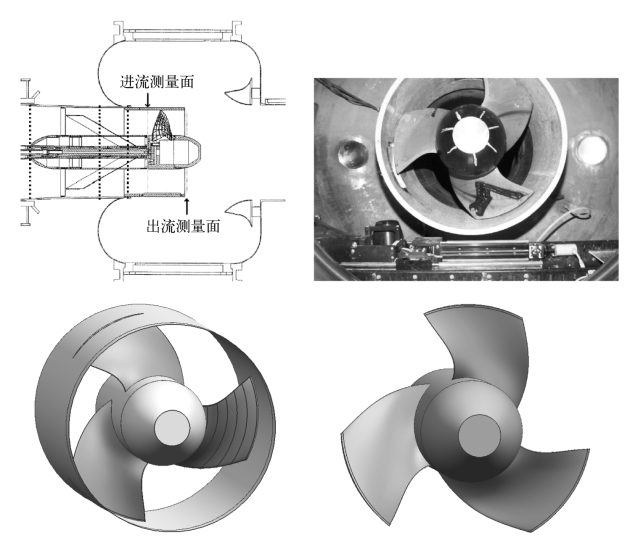

由上述试验数据可知,单转子直径为850.265 mm(33.475 in),导管直径为863.6 mm,叶梢截面弦长比c/D为0.446,固定叶梢间隙为6.667 5 mm。试验布置与单转子几何形状如图4.10所示。数值模拟时导管延伸至桨毂端面处,较试验测量时更长,主要是考虑后续推进泵分析时定子安装的空间需求。

图4.10 单转子几何形状及其试验测量布置

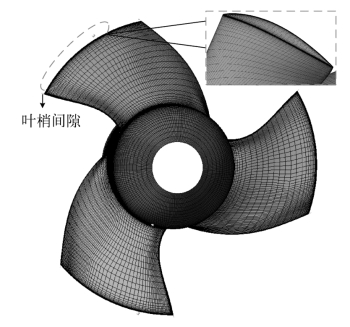

转子叶片全结构化网格如图4.11所示,壁面首层网格节点距离直接采用目标Y+值30进行控制,与Rolls-Royce公司推荐的“工程应用CFD计算时壁面Y+值取30~60时费效比最佳”保持一致。叶梢间隙内布置网格节点36层,叶梢截面边缘网格局部加密控制,以充分捕捉间隙流动细节。数值计算时边界条件为总压进口45 Pa、转子转速500 r/min,与试验测量时相同。计算得到转子推力为11.776 kN,力矩为1.716 kN·m,转换为推力系数KT=0.324,力矩系数10Kq=0.556,与试验值比较可知,推力系数误差+3.2%、力矩系数误差-0.7%,可以进一步用于梢涡流动的校核分析。

图4.11 3叶单转子叶片全结构化网格离散

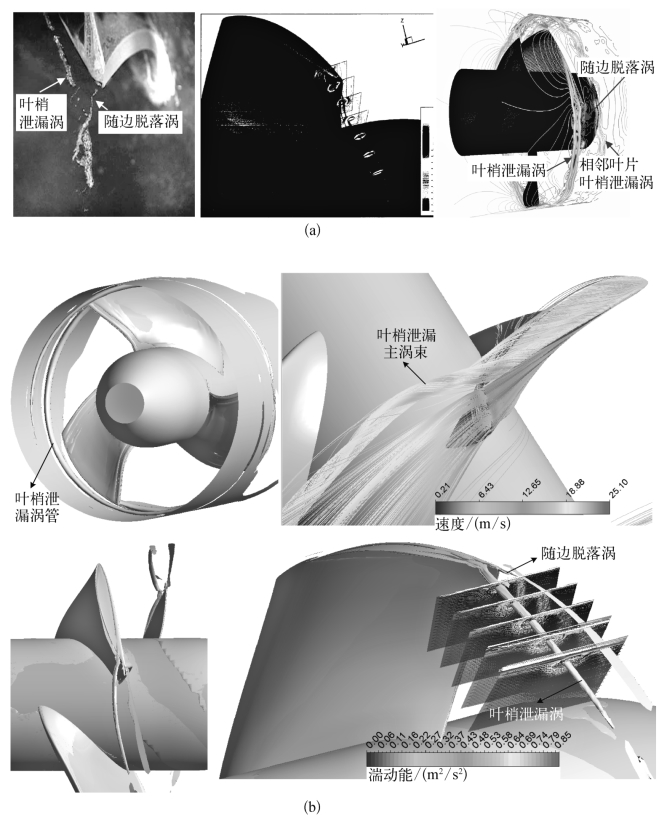

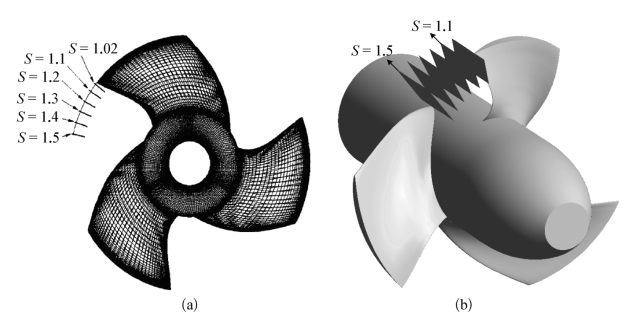

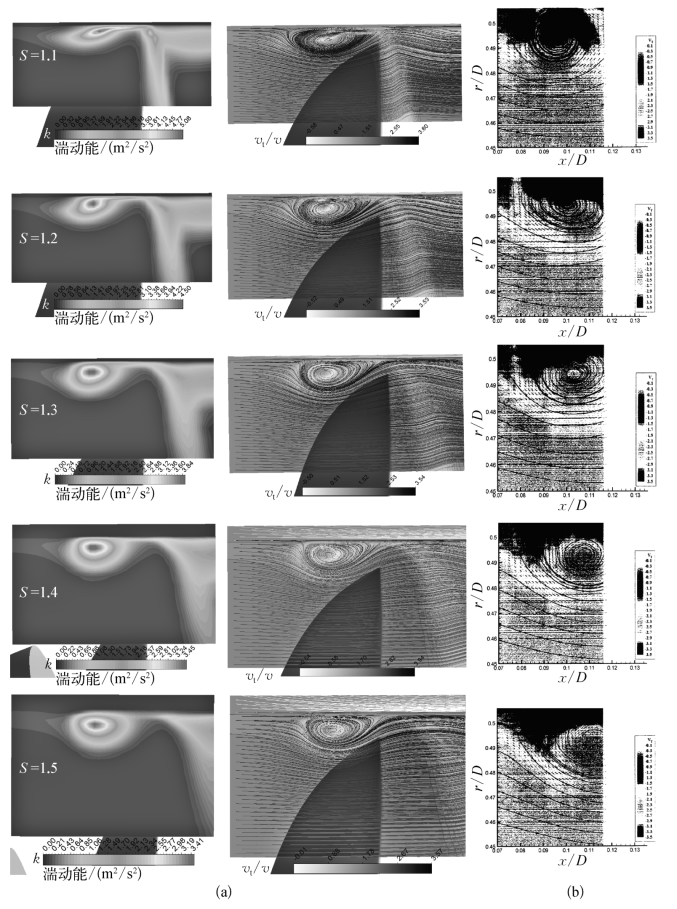

计算得到的转子叶梢间隙流动的涡量场分布如图4.12所示,可知叶梢泄漏涡和随边脱落涡共存的现象清晰可见,与试验测量结果一致,并且叶梢泄漏涡作为主涡束,形成螺旋涡管后一直向下游延展,与单个桨叶的梢涡涡管向下游延展存在差异。试验测量时,梢涡流动测量面位于轴向切向并与涡管相交,数值计算时与之相同,如图4.13所示。其中,周向角度系数S定义为

图4.12 单转子叶梢间隙流动涡量场分布

(a)试验测量和文献计算值;(b)本文数值计算值

图4.13 转子梢涡流动测量截面

(a)试验测量面;(b)数值计算面(https://www.xing528.com)

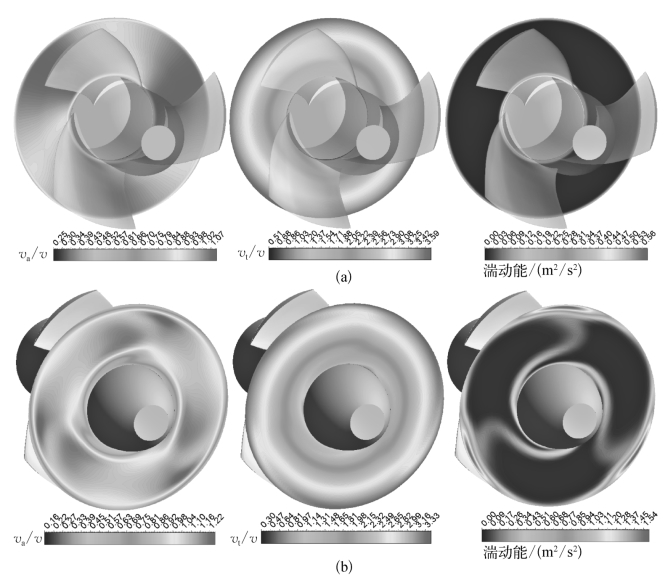

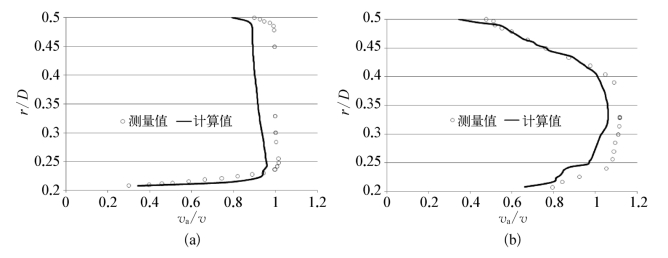

式中,θ为周向角度且叶梢随边θ=0;R为转子半径;c为叶梢截面弦长。计算得到的特征截面上叶梢泄漏涡的涡核位置和形态如图4.14所示,图中同时采用湍动能分布和周向速度分量来定位涡核位置,且直接采用最小压力系数来定位涡核中心。可知涡核形态与试验测量值具有较好的一致性,数值解能够反应间隙流动的主要特征。此时,转子进流面和出流面的轴向速度分量、周向速度分量及湍动能分布如图4.15所示,进流几乎无湍流速度脉动量,与均匀进流条件对应;出流面边缘存在局部涡量集聚现象,与间隙梢涡流对应。计算得到的进流面和出流面的轴向速度分量沿径向方向分布与测量值的比较如图4.16所示,可知进流平均速度略偏小,与推力系数误报为正误差对应;转子出流面靠近叶根部位轴向速度偏小,原因是网格加密控制主要集中于叶梢部位和间隙流。

图4.14 单转子叶梢泄漏涡涡核形态

(a)本书数值计算涡核;(b)试验测量涡核

图4.15 转子进流面和出流面的轴向速度、周向速度与湍动能分布

(a)转子进流面;(b)转子出流面

图4.16 转子进流面和出流面的轴向速度分量沿径向方向分布

(a)进流面;(b)出流面

综合上述,单转子的推力和力矩积分量、叶梢泄漏涡涡核形态以及轴向速度分量的定量校验可知,所采用的修正SST湍流模型以及所建立的无空化数值模型能够用于转子叶梢间隙涡精细流场的数值模拟,计算结果是合理可信的,该方法也能够进一步延伸至推进泵叶梢间隙流动的定量分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。