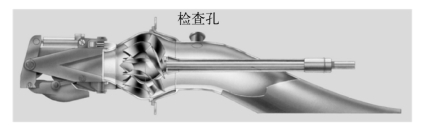

典型艉板式喷泵、浸没式喷泵以及内置式泵喷推进系统均包括进水流道部件。泵类推进系统进水流道的关键作用在于为泵提供进流的同时改进进流品质,维持其高效率、抗空化和低噪声性能,保障其运转性能平稳。换句话说,进水流道的设计目标是在保证泵产生额定推力所需足够进流(流量和速度分布)的条件下,使得位能提升能量损失尽可能小,并且在消除流道自身流动分离和空化的基础上,尽可能阻止或者是延迟泵空化初生,以改善泵类推进系统的推进性能。带有检查孔的流道还能够可视化分析吸入泵体的流动状态,清除水流中的大尺寸杂物,辅助泵体的维修检查,如图3.1所示。

图3.1 带有检查孔的喷泵进水流道

从功能上看,进水流道是连接船体外部流动和泵叶栅内部流动的桥梁。以喷泵为例,所有进入泵叶轮(转子)的水流必须流经进水流道,那么,理想流道的品质衡量标准就在于能量损失是否小、出口轴向速度均匀度是否高。然而,水流从吸入流道进口到进入泵进口的过程中,流动方向发生多次S形偏转,加上位于流道上部的驱动轴对流动的明显干扰作用,使得流经流道的流体动压能在摩擦损失和水力损失作用下的能量损失为15%~20%(据MJP公司设计经验),极大限制了系统总推进效率的提升,必须多次仔细设计。因此,轮机工程师在选用泵推系统的过程中,不仅要对进水流道设计给予足够的重视,而且要认识到高品质流道设计极具挑战性,须慎重对待。

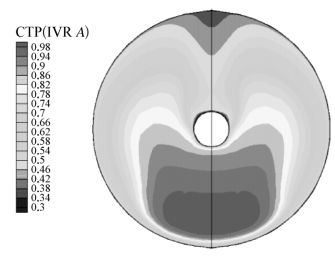

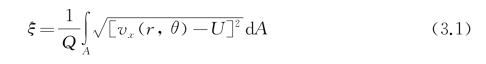

从流动细节来看,一部分水流从流道背部与船底相切点进入流道进口后,将主要填充泵进口面的上部区域;而另一部分从流道唇部进入的水流将主要填充泵进口面的下部区域。只要喷口相对于船底具有一定的轴向抬升高度,那么从相切点进入的水流不仅在流道内的流动路径明显较从唇部进入的水流更长,而且受驱动轴的影响作用更大,将使得流道出口的轴向速度在垂向方向一定会存在速度梯度,明显增加了速度不均匀度(见图3.2),这也正是流道效率难以提升的关键要素之一。该不均匀进流速度不仅会使得泵叶轮在周向旋转的过程中产生明显的推力和力矩脉动,加剧泵体振动,而且会降低其抗空化性能,增加其水下辐射噪声,必须严格控制。因此,流道出口的轴向速度不均匀度也将是衡量流道设计品质的关键参数之一,其数学表达式为

图3.2 进速比IVR=1.68时某进水流道出口面总压分布(https://www.xing528.com)

式中,Q为体积流量;vx为局部轴向速度;U为基于面积平均的轴向速度;A为流道出口面积。

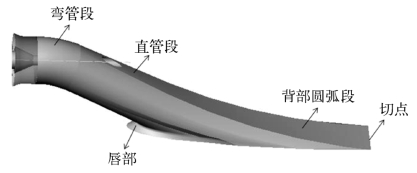

从流道几何参数来看,首先,流道进口截面显著影响泵推系统进流。在确定流道唇部和背部的相切点后,进口几何长度得以确定,进口宽度和形状将直接改变进口面积,进而在泵体积流量一定的情况下改变进口平均速度。依据动量定量,泵轴向推力将发生改变,从而直接改变总推进效率(泵转速几乎不变)。因此,流道进口宽度及形状将是流道几何设计的关键参数之一。从设计经验来看,流道进口通常采用椭圆、方形及其形状组合,进口宽度通常取流道出口直径大小,能够较好地满足不同航速区间的进流要求。其次,流道背部的圆弧段能够使得上游的船底边界层流平缓、顺畅地流入流道,避免流动分离,对于流道流体动力性能的发挥也至关重要。再次,水流在进口处经S形转向后最终要为泵进口提供轴向进流,还必须具备一定的直管段过渡以及再次改变流动方向的弯管段,如图3.3所示。直管段倾角越陡,流道总长越小,有利于减小流道体积和重量,但是随之而来的流道背部的流动分离风险也越高,对于高航速船舶来说尤其如此[19-21]。因此,做好流道倾角与航速之间的匹配设计将是保证整个流道系统减重设计的关键,也将成为流道几何控制的关键参数之一。

图3.3 典型进水流道几何部件

综上所述,进水流道水动力性能是保证泵推系统总推进效率的关键,其总的设计目标是在满足进流流量的条件下使流道的体积、重量、能量损失以及出口轴向速度的不均匀度尽可能小。若喷口存在抬升高度,则流道出口截面在垂直方向一定具有速度梯度,加上驱动轴对流道内流体流动的干扰作用,以及要兼顾低航速与高航速应用的使用要求,使得流道性能设计的难度较高。要想充分挖掘其高效潜能,在几何参数控制方面,应尤其关注流道进口截面尺寸和形状、背部圆弧段曲率半径以及流道倾角。通过综合控制多个几何参数,并对性能参数进行多次迭代设计,便能设计出性能优异的进水流道,如Ka MeWa公司已成功设计出航速高达44 kn但并无流动分离和空化产生的喷泵进水流道,非常值得借鉴。在此基础上,只有单个进水流道设计性能优秀,多套泵类推进系统的并列优化布置以及多个进水流道的共用进流优化设计才有可能。在这一进程中,采用尽可能少量的控制参数个数实现单流道几何参数化设计,是舰艇泵类推进系统真正得到推广应用的关键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。