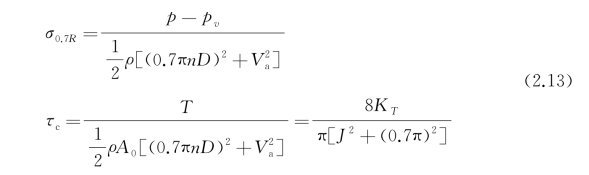

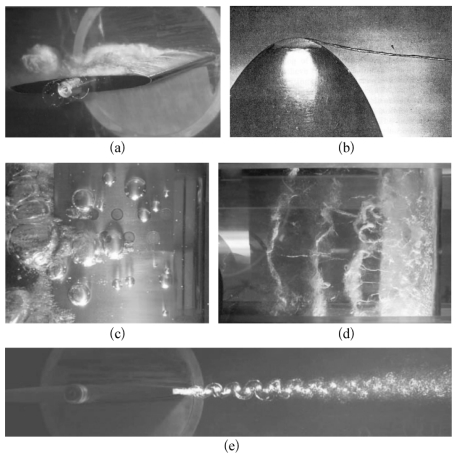

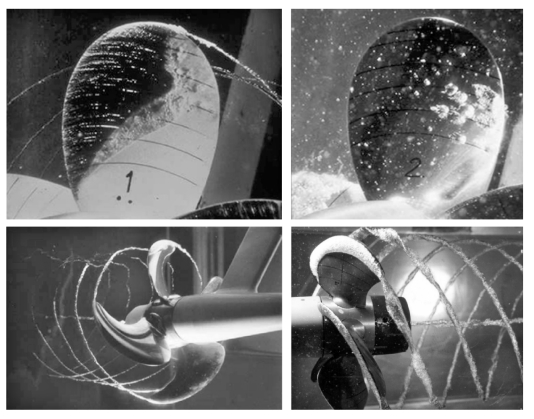

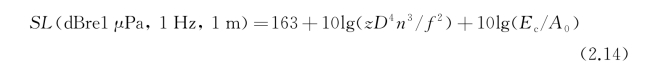

螺旋桨空化仍然是当今船舶推进领域的前沿性和热点性问题,尤其是螺旋桨空化初生、空化诱导的脉动压力、辐射噪声、推力突降以及空化腐蚀等问题,还存在较多的理论盲点。空化一般分为附着型空化和游离型空化两大类,如图2.12所示。附着型空化一般起始于导边,通常也称为导边空化,典型的包括梢涡空化、片空化、云空化和超空化;游离型空化通常表现为游离的泡空化或涡空化,包括空化后的卡门涡街。螺旋桨空化通常呈现为梢涡空化、毂涡空化、片空化、泡空化和云空化当中的一种或多种形态共存,如图2.13所示。其中,片空化通常起始于桨叶导边,且常见于桨叶吸力面(叶背),此时叶截面入射角为正值;当入射角为负值时,片空化通常出现于压力面(叶面);并且,随着入射角幅值的增加,空化数减小,片空化范围沿弦长和径向方向迅速增长直至覆盖桨叶较大壁面区域,甚至可能形成超空化。片空化的稳定性通常较好,且辐射噪声一般远高于梢涡空化和毂涡空化,已有大量研究集中于螺旋桨片空化的试验测量以及数值模拟方面,美国海军在研发水面舰艇5叶桨的过程中甚至已经形成了定量评估空化初生和推力突降的经验标准,如图2.14所示。其中,5168桨为DDG1000驱逐舰的桨模。图2.14中,横坐标与纵坐标变量表达式为

图2.12 典型空化形态

(a)导边空化;(b)梢涡空化;(c)泡空化;(d)游离涡空化;(e)空化卡门涡街

图2.13 典型螺旋桨空化形态

图2.14 水面舰艇螺旋桨空化初生和推力突降限制标准

式中,0.7R叶截面处空化数σ0.7R与式(2.8)中雷诺数对应;桨盘面积A0=πD2/4。当进速系数和空化数已知时,求取推力负载系数后,可查图得到桨叶空化面积比,并且判断螺旋桨是否产生空化以及分析其空化程度。在此基础上,利用经验公式,可初步由空化面积比预估水面船用螺旋桨的空化噪声谱源级,表达式为

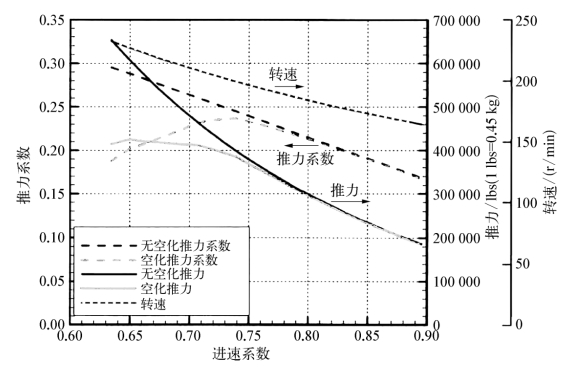

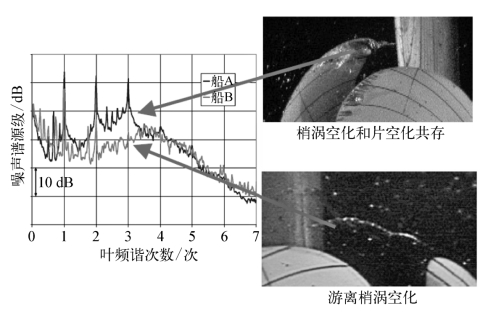

式中,z为叶片数;f为频率;Ec为空化面积。当空化发展到一定程度时,螺旋桨推力会显著下降直至达到崩溃点,如图2.15中某实船测量螺旋桨推力和推力系数随转速增加的变化曲线所示,并且空化噪声谱也会发生较为明显的改变,如图2.16所示。由上述分析可知,随着工程应用的不断深入,水面船舶传统的开式螺旋桨的空化已经得到较为细致深入的研究,无论是空化形态、空化受力、空化噪声,还是空化初生判断,都已经深入设计与应用的各个环节。

图2.15 某实船测量螺旋桨推力和推力系数随转速增加的变化曲线

图2.16 螺旋桨不同空化形态时空化噪声谱

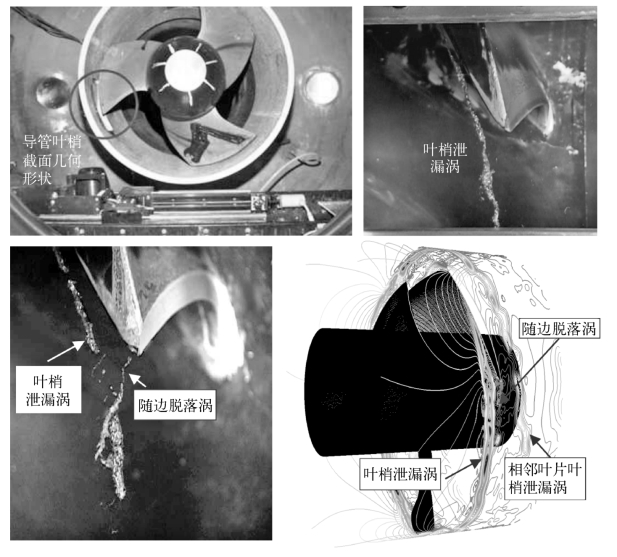

当导管螺旋桨扩展应用后,导管对螺旋桨水动力和空化性能的影响,尤其是在导管壁面限制叶顶间隙梢涡流动的情况下,导管对桨叶空化初生性能的影响,引起了设计和使用者的极大关注。试验测量表明,导管螺旋桨叶梢截面的初生空化形态由典型梢涡空化演变为以叶梢泄漏涡空化为主,且通常与随边脱落的梢涡空化并存[12],如图2.17所示,涡间流动干扰以及对转子叶片性能的影响比开式螺旋桨更加复杂,其叶型抗空化设计的难度也相应增加。

无论是喷泵还是泵喷,从结构部件的外形上看,都可以认为是导管螺旋桨的发展演变。限于当前非常缺乏推进泵的空化试验数据,从开式螺旋桨和导管推进器的空化视角切入,显然是十分有必要的。但也要清醒地认识到,从推进泵到推进系统,比螺旋桨多出了泵类推进器这样一个环节,推进泵与流道系统的匹配进而扩展到与船体进流之间的匹配,成了影响推进系统最终性能的关键一环。可以说,泵类推进系统的空化性能将包括推进泵空化性能、流道空化性能以及流道与泵之间的匹配三个环节。理论分析时,通常将泵空化性能及其与流道系统之间的匹配性统一考虑,并且以净正吸头NPSH这样一个能量概念将两者有机结合起来。一方面,NPSH是泵阻止流经流体产生空化的量化指标;另一方面,NPSH也是流道系统出流在进入泵之前所具有的抗空化能力的量化指标。为了便于理解,分别将两者命名为需求净正吸头NPSHr和供给净正吸头NPSHa。显然,需求净正吸头与泵设计相关,且随着流量的增加而增加,属于泵的一个性能参数;而供给净正吸头与流道系统设计相关,或者说与泵工作的外部环境相关,属于系统的性能参数。推进泵与流道系统匹配后,能够正常运转、阻止空化产生的一个必要条件是需求净正吸头不大于供给净正吸头,即

图2.17 导管推进器梢涡空化流动形态

![]()

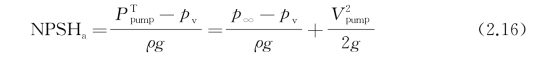

从物理意义上看,NPSHa描述的是泵进口流体所具有的能量,而NPSHr描述的是流过泵叶栅通道的流体所允许下降的最小能量,类同于泵扬程H计算时所取的渐变流截面,两者又都与汽化压力联系起来,因此,当给定泵进口平均速度Vpump后,即可得到NPSHa表达式

式中,![]() 为泵进口处总压。该式的物理意义非常明确,数值计算时可以直接在结果后处理中读取

为泵进口处总压。该式的物理意义非常明确,数值计算时可以直接在结果后处理中读取![]() ,进而求取泵类推进系统的供给净正吸头。但是,若将推进泵回归到泵类推进系统作为一个部件时,鉴于试验测量和理论分析时泵进口速度均不易求取,再引入流道进口的平均速度Vin以及流道进口的能量损失系数ε,则NPSHa表达式可转化为

,进而求取泵类推进系统的供给净正吸头。但是,若将推进泵回归到泵类推进系统作为一个部件时,鉴于试验测量和理论分析时泵进口速度均不易求取,再引入流道进口的平均速度Vin以及流道进口的能量损失系数ε,则NPSHa表达式可转化为

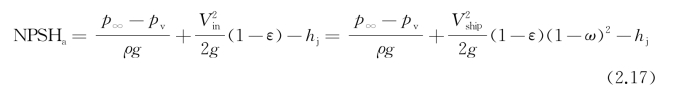

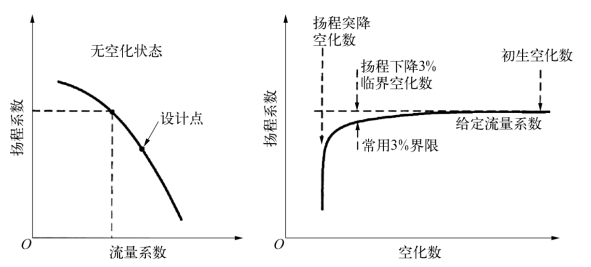

式中,hj为喷口中心高度,通常也等于流道出口中心高度,当流道水平放置时hj=0,如艇体内置式泵喷推进系统;ω为伴流系数;Vship为航速。很明显,供给净正吸头作为一个与流道几何和航速相关的系统参数,可以用于选型设计时对空化性能进行初步衡量。出于习惯,通常将其简写为NPSH,且简称为净正吸头。当航速和转速一定时,净正吸头为定值;当转速一定、航速改变时,净正吸头随之以同样的趋势发生改变。若只是针对推进泵部件,当转速和流量一定时,只要泵进口处静压不变,则净正吸头为一常数。同时,该值将随着进口静压的减小而减小,类似于空化数的控制效果,因此可直接以泵能量头随净正吸头的变化规律来描述泵空化性能,包括判定空化初生点和扬程下降约2%、3%或取值5%的空化崩溃点,如图2.18所示。

图2.18 典型泵空化现象

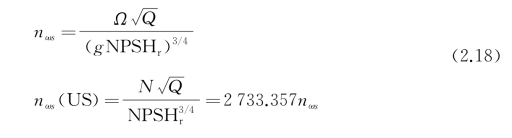

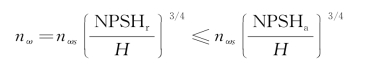

当供给侧的净正吸头定量阐述后,等于界定了需求侧净正吸头的上限,如果能进一步量化控制其下限,或者是将其与推力密度或功率密度等级甚至是形状参数比转速直接联系起来,则可以直观判断泵的抗空化设计难度,或者说对推进与空化性能需求的权重提前做到心中有数,有助于完成选型设计时优化方案。基于此,直接将需求净正吸头替代比转速表达式中的扬程,引入新的吸口比转速nωs量纲一的参数:(https://www.xing528.com)

式中,Q的单位为m3/s或加仑;Ω的单位为r/s;NPSHr的单位为m或英尺;N的单位为r/min。显然,吸口比转速的单位匹配与比转速一致。对于多级泵来说,NPSHr取值为第一级泵的转子(叶轮)。测量表明,nωs越大,相当于泵的做功能力越小,泵临近BEP的安全工作范围就越窄。根据经验,nωs(US)通常位于3 000~20 000的工作范围内,并且大多数泵将其设计吸口比转速值控制在8 000~11 000的范围内,以便能将泵的无故障工作寿命尽可能延长。Ka MeWa公司推荐推进泵的nωs取值一般为3.5,该值可直接作为选型设计时的上限,也就等于界定了需求净正吸头的下限。可以说,吸口比转速就是泵安全工作范围的一个衡量参数,也可以直接看作是泵的设计状态参数。因此,结合式(2.15)和式(2.18),可将与流道几何和航速相关的性能参数直接和泵设计状态参数关联起来,得到比转速和吸口比转速之间的关联,即

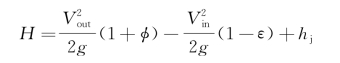

同时,再结合如图2.4所示的喷水推进系统,扬程表达式为

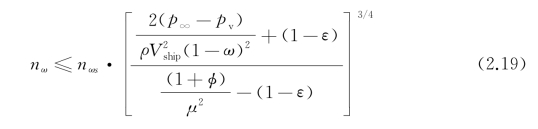

式中,Vout为喷口出口面的平均速度;φ为喷口能量损失系数。再联立式(2.17),可以得到满足设计航速需求的最大比转速,从而实现了从总体性能需求直接定位到推进泵几何参数的选型设计目的。其表达式为

式中,喷速比μ=Vin/Vout定义为流道进口速度与喷口速度的比值,部分文献描述时与该定义互为倒数,或者是定义为喷口速度与航速的比值,使用时应注意。从该式可知,给定设计航速后,一旦确定喷速比,即可得出最大比转速值,进而确定泵类型,并由此约束泵的量纲一的性能曲线。同时,也可以由此得到不同喷速比下的比转速推荐值,进而作为总体选型设计方案的比较择优对象,完成多方案设计。

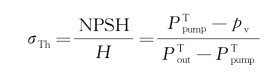

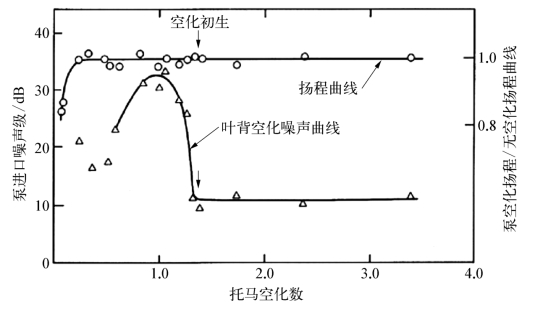

此外,因净正吸头和扬程均直接与泵性能相关,经典泵教材将两者关联起来,且将两者的比值定义为托马空化数(Thoma cavitation number)

式中,![]() 为泵喷口处总压。借助该变量可以描述泵空化现象,如图2.19所示,类似于图2.18以NPSH为自变量的效果。图2.19清晰展示了泵空化初生时其辐射噪声显著增加的现象。

为泵喷口处总压。借助该变量可以描述泵空化现象,如图2.19所示,类似于图2.18以NPSH为自变量的效果。图2.19清晰展示了泵空化初生时其辐射噪声显著增加的现象。

图2.19 典型离心泵的扬程和进口处噪声随托马空化数的变化曲线

当然,类同于螺旋桨空化数定义,泵空化性能分析时更加常用的空化数表达式为

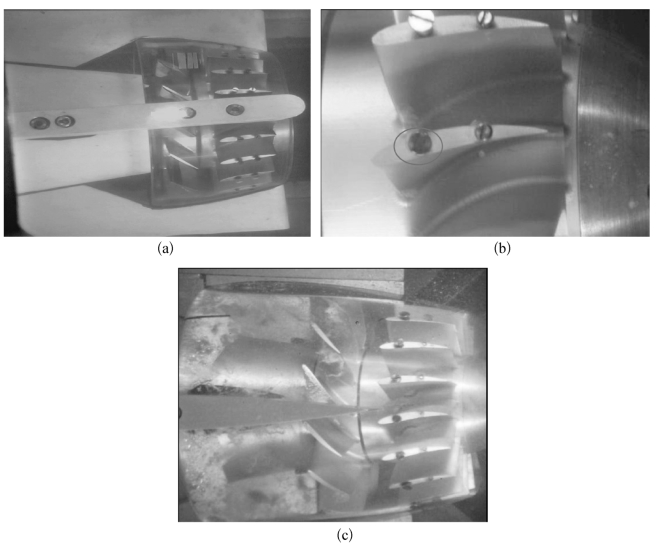

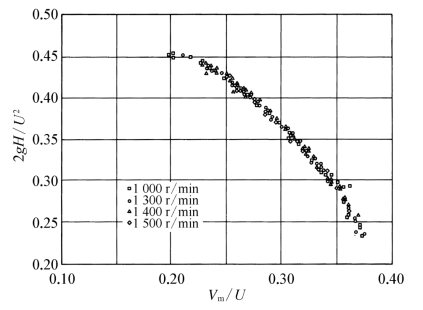

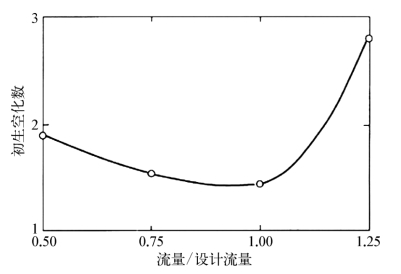

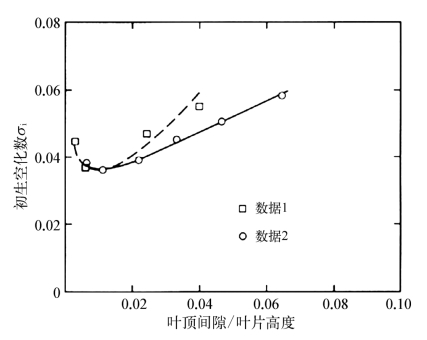

式中,RT1Ω为泵转子进口处叶梢线速度。在进行空化试验测量时,通常采用泵进口处压力作为空化数的控制压力,对应于喷泵转子空化常起始于吸力面近导边处,或者是泵喷导管的进口内壁面处,如图2.20所示的印度鱼雷泵喷空化试验结果[13-14]。显然,空化数与泵转速直接相关,即转速变化时泵的空化性能曲线会随之改变,即扬程曲线同时与流量系数和空化数相关,表述为ψ(φ,σ)。结合上节中分析得到的“无空化状态下,泵的量纲一的性能曲线几乎与转速无关”(见图2.21,表述为Vm/U和2g H/v2)的结论,可以完整呈现泵的性能曲线,如图2.22所示。图2.21中横坐标为轴面速度与叶梢周向速度的比值,等同于流量系数,纵坐标即等同于扬程系数。从图2.22可知,随着空化数减小,首先达到初生空化数σi,其次达到扬程下降一定比例(如3%)的临界空化数,最后到达空化突降点(如扬程下降5%)空化数,类同于螺旋桨出现推力突降。在该过程中,尤其要关注σi,因其直接与临界航速总体考核指标相关,所以较多的试验测量集中于泵空化初生的影响因素,如尺度效应、含气量、非均匀进流速度分布等这类螺旋桨空化初生同样关注的要素,以及进速比IVR、流道倾角、流道进口截面形状和尺寸等喷泵系统所特有的要素。部分测量结果表明,泵的最佳空化初生性能位于设计流量处,如图2.23所示。因此,通常将实际工作点设定于BEP的近前方,以同时给效率和空化初生留出一定的安全裕度。甚至有少量测量结果指出:存在着最佳叶顶间隙临界值,使得泵空化初生性能最佳(见图2.24)。但该结论的普适性尚有待证明,或者说如何找到最佳叶顶间隙临界值与当前加工精度之间的平衡点,使得喷泵和泵喷的空化初生性能最佳,尚有大量的研究工作待深入推进。上述分析中所提及的图2.21至2.24均引用自专著Hydrodynamics of Pumps[10]。鉴于推进泵空化的相关文献报道远少于螺旋桨的,并且分析对象通常与厂品相关,几何要素不可知,给数值计算和试验测量复核带来了极大的困难,明显制约了推进泵的研发进程,因此有必要建立完整的泵类推进系统空化试验平台,不断研发设计样本,完善相关推进泵空化理论,以加快推进泵类推进系统的工程应用。

图2.20 印度海军某鱼雷泵喷空化试验结果

(a)转子叶片吸力面片空化;(b)定子叶片叶根前缘泡空化;(c)导管进口和转子叶片吸力面泡空化

图2.21 典型泵无空化量纲一的性能曲线和空化性能曲线

图2.22 典型泵无空化无量纲性能曲线和空化性能曲线

图2.23 典型离心泵初生空化数随流量的变化曲线

图2.24 某轴流诱导轮初生空化数随叶顶间隙的变化曲线

综上所述,存在叶顶间隙时,叶梢截面的初生空化形态由以典型梢涡空化为主演变为以叶梢泄漏涡空化为主,且通常与随边脱落的梢涡空化并存。需求净正吸头与泵设计相关,且随着流量的增加而增加,属于泵的性能参数;供给净正吸头与流道系统设计相关,或者说与泵工作的外部环境相关,属于系统的性能参数;推进泵与流道系统匹配后,能够正常运转、无空化产生的一个必要条件是“需求净正吸头不大于供给净正吸头”。吸口比转速是泵安全工作范围的一个衡量参数,也可以直接看作是泵的设计状态参数,推进泵一般取3.5。给定设计航速后,一旦确定喷速比,即可得出泵最大比转速值。泵的空化性能曲线与流量和转速相关,尤其要关注推进泵初生空化时机及其影响因素,以便在泵类推进系统选型设计时留出足够的空化裕度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。