5.2.2.1 立柱预制装配总体方案及施工流程

案例中预制立柱采用直立柱,单个立柱断面为矩形加线倒角,主线单个承台采用双立柱形式。立柱主筋采用HRB400的Ф40钢筋,箍筋及拉筋采用HRB400的Ф12钢筋。立柱装配采用40全灌浆套筒连接承台及盖梁的形式,立柱柱底布置套筒,柱顶伸出盖梁连接插筋。

图5.10 立柱与承台装配节点图

立柱连接工艺为立柱柱底套筒连接承台预留插筋,立柱柱顶预留插筋连接盖梁底套筒。立柱现场安装完毕后,进行垂直度及相对位置调节,调节后拼接面铺设2 cm厚60 MPa砂浆垫层,最后对套筒进行100 MPa砂浆压浆作业,完成整个装配工艺。相关节点示意图如图5.10所示。

立柱钢筋笼制作在精加工专用胎架上进行,为保证钢筋笼支撑稳定,定位体系布置保证主要受力钢筋不变形,钢筋笼制作偏差允许为±2 mm。为保证预制构件的钢筋定位精度,在胎架两端头增加套筒定位钢板和插筋定位钢板,采用车床精加工成型,精度可控制在±1 mm内。在立柱浇筑过程中,为控制钢筋笼不发生套筒偏移,保留柱顶及柱底的定位钢板,以保证浇筑后的立柱拼接部分精度控制在±2 mm内。

承台插筋笼于立柱胎架进行加工,现场绑扎过程中采用专用定位架进行定位施工,严格控制每根插筋的精度及两立柱插筋笼之间的距离,浇筑过程中保留定位架以控制精度。

具体施工流程如图5.11所示。

5.2.2.2 预制立柱吊装准备工作

案例中由于盖梁尺寸较大,盖梁吊装施工需占用社会道路,因此安排夜间进场和装配,白天在施工围场内进行相应的套筒压浆,现场配合做好交通协管工作。所有构件原则上现场卸车不落地,直接吊装就位。

其中,盖梁吊装均处于现状沪宜公路区域内。现状沪宜公路为二级公路,选择SCC400型400 t履带吊,自重340 t,履带接地面积20 m2,盖梁自重最重达230 t,吊装工况下履带吊接地压力(340+230)t/20 m2=0.285 MPa,均小于《公路沥青路面设计规范》中标准轴载轮胎接地压强0.70 MPa,现状道路承载力可承载吊机进行吊装作业,吊机作业区域铺设走道板进行地基加固。

图5.11 立柱装配施工流程

构件出厂前预检,检查盖梁的编号及方向标识,标识盖梁的轴线或安装定位线;检查盖梁外观情况,重点检查灌浆套筒的清理情况,不得有浮浆等杂物,并需报请监理进行出厂前验收,办理相关出厂验收记录,通过后方可出厂。现场起重吊索具、安装机工具、临时登高设施等准备齐全,并经检查完好。

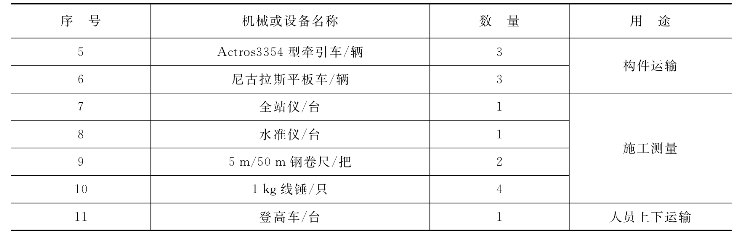

在测量方面,复测坐标轴线和标高与结构安装的有关尺寸,如新建桥墩标注间距;桥墩构造图标注的标高及轴线中心;复核交桩书高程基准点;工厂制作的构件纵横轴线和基准标高标识。施工过程中的测量定位,采取安装位置角度测距和地面放线锤同步控制。相关吊装机械设备及测量设备见表5.1。

表5.1 吊装所需机械设备及测量设备

续表

本工程预制构件起重吊装为超过一定规模的危险性较大的分部分项工程,起重吊装时必须由持特殊工种上岗证的起重工和司索指挥工进行施工作业。施工前,由项目工程师对项目管理人员进行专项方案交底。对作业班组进行专项方案技术交底。人员配备见表5.2。

表5.2 吊装人员配备

5.2.2.3 承台顶面立柱区域凿毛

在吊装作业前应进行前期准备工作,对承台面及立柱端面的凿毛。使用由柜式空压机、储气罐、气动凿毛机等设备组成的气动成套设备对承台面积立柱端面进行凿毛作业。凿毛部分为图5.12斜线包围的区域。

图5.12 承台顶面立柱区域凿毛

5.2.2.4 立柱吊装翻转

案例中立柱最大吊重110 t外,吊装相对高度约9.0~14.5 m,可采用两种方案吊装翻转。1)250 t主吊+100 t辅吊

主吊机选用250 t履带吊,辅吊机选用100 t履带吊(见图5.13)。先采用双机抬吊,直接卸车、立柱翻转竖立;然后转单机吊装,旋转、就位。

图5.13 双机吊

立柱吊装作业区域范围基本位于施工隔离区,不影响社会交通通行,可全天施工作业。立柱吊装过程履带吊停车作业时,履带范围需铺设厚钢板。主要施工步骤如下:

(1)立柱卸车,吊装机械及运输车辆施工作业于沪宜公路上划定的施工区域内。立柱通过1台250 t主吊及1台100 t辅吊卸运下车。主吊采用卸扣连接吊点,辅吊采用尼龙吊装带捆绑立柱的形式(见图5.14)。

图5.14 立柱卸车平面示意图

(2)立柱翻转,通过两台吊机完成空中翻转竖立工况(见图5.15)。

(3)立柱竖直后100 t辅吊脱离,由250 t主吊旋转至承台位置,立柱套筒对准承台插筋,将立柱吊装就位。立柱吊装过程中,250 t主吊履带距离承台基坑边缘的距离大于1 m(见图5.16)。

图5.15 立柱翻转竖立平面示意图

图5.16 立柱吊装就位平面示意图

(4)同一墩号立柱吊装完毕,吊机移位至下一墩号,施工方法同吊装立柱。

2)250 t吊机+翻转台

主吊机选用250 t履带吊,立柱通过翻转台完成翻转工况(见图5.17)。先采用单机抬吊,直接卸车、立柱翻转竖立;然后转吊装,旋转、就位。

立柱吊装作业区域范围基本位于施工隔离区,不影响社会交通通行,可全天施工作业。立柱吊装过程履带吊停车作业时,履带范围需铺设厚钢板。

图5.17 翻转台示意图

主要施工步骤(见图5.18)如下:

(1)立柱卸车,吊装机械及运输车辆施工作业于沪宜公路上划定的施工区域内。立柱通过250 t吊机卸运下车。吊机采用尼龙吊装带捆绑立柱的形式。

(2)立柱吊入翻转台,通过吊机使立柱作水平微调,直至立柱柱底吊入翻转台。

(3)柱顶吊点安装吊具。

(4)通过吊机进行立柱的翻转作业。

图5.18 单机吊翻转示意图

(5)将立柱吊运出翻转台。

(6)立柱由吊机旋转吊运至承台位置,立柱套筒对准承台插筋,将立柱吊装就位。立柱吊装过程中,250 t吊机履带距离承台基坑边缘的距离大于1 m。

5.2.2.5 匹配吊装

吊装立柱进行立柱匹配安装,确保立柱安装后4个方向均有调节余地,无误后方可进行下道工序的施工。立柱吊装就位后,若4个方向无调节余地,则需对承台插筋进行处理,削减插筋高度,但需确保套筒内插筋锚固长度大于38.5 mm(套筒内可插入长度39.5 mm)。

5.2.2.6 立柱垫层坐浆

1)安装调节垫块

安放调节垫块,调整立柱安装标高。调节垫块采用200 mm×200 mm×21 mm橡胶支座,底下设置多块厚钢板调节高度。

图5.19 台面清洗、润湿

2)承台面清理、湿润(https://www.xing528.com)

承台凿毛面进行清理。清理步骤为:先采用高压水枪将承台凿毛面进行清尘及湿润;再采用高压气管将表面多余水清除;最后确保承台面不留水迹(见图5.19)。

3)安装挡浆模板

在承台面上弹出立柱边线,根据边线位置安装挡浆模板。挡浆模板采用5 cm槽钢制作,各边比立柱尺寸大6 cm。挡浆模板与承台接触面采用双面胶止浆(见图5.20)。

图5.20 砂浆垫层挡浆模板

4)垫层坐浆

承台与立柱间的砂浆垫层采用OVM生产的C60砂浆,配合比为:干料∶水=100∶(17~18),一般取17.5。技术指标见表5.3。拌浆设备采用科尼乐立轴行星式搅拌机(见图5.21),搅拌时间为3 min。砂浆料搅拌完成后,将搅拌桶直接倾倒于承台凿毛面,用铁板刮平垫层砂浆。铺浆完成后,在每根承台预留钢筋上套上止浆垫,止浆垫略高于浆液面(见图5.22)。

表5.3 高强低收缩砂浆技术指标

图5.21 科尼乐立轴行星式搅拌机

图5.22 垫层坐浆

5.2.2.7 立柱精调

1)立柱安装精调

铺浆完成后,进行同一承台的首根立柱的安装。立柱垂直度控制,由2台经纬仪在2个方向同时监测校核立柱中心标记。立柱就位后,采用4台手动顶升液压杆来校正立柱的垂直度,垂直度校正误差为1 mm。

同一承台的第一根立柱安装精调完成后,进行第二根立柱的安装。同样对第二根立柱进行垂直度精调。

2)两立柱间精调

安装立柱间操作平台,在平台上指挥调节立柱间相对尺寸。通过测量立柱主筋距离,与实际长度3 860 mm比较,调节立柱相对距离。测量对角线主筋,与实际长度4 234 mm比较,调节改善立柱间扭转情况。测量立柱中心间距,与实际长度5 200 mm比较,确保立柱相对距离。拉线控制立柱横桥向主筋在同一直线。相对位置调整到位后,完成立柱安装,进入下一承台立柱安装。示意图如图5.23所示。

5.2.2.8 套筒灌浆

1)套筒灌浆配套快速安装成套集成系统

为配合预制装配构件的现场安装,充分整合各项资源,改善现场文明施工水平,提高施工效率,项目部根据预制装配的工艺特点,配备了专业化的施工设备,并将其整合成一体化作业平台。同时辅以专业化的操作团队,形成专业化、集成化、高效率的机动作业模式。

图5.23 立柱间调节示意图

快速安装成套集成系统包括随车吊、发电机、定制小型货箱、气动成套设备、自行走套筒式作业平台、立轴行星搅拌机、拌浆机和灌浆机、多功能高压清洗组合设备。各设备主要功能如下:

(1)随车吊:整合所用设备资源,提高机动性,同时也可以作为钢筋配送车辆(见图5.24)。

(2)发电机:为电动设备提供动力来源(见图5.25)。

(3)定制小型货箱:用于小型工具的收纳及施工材料的存放(见图5.26)。

图5.24 随车吊

图5.25 发电机

图5.26 小型货箱

(4)气动成套设备:由柜式空压机、储气罐、气动凿毛机等设备组成,用于施工现场的混凝土面的凿毛和清理(见图5.27)。

图5.27 气动成套设备

(5)自行走套筒式作业平台(见图5.28),兼顾立柱制作及装配过程的登高作业,作为工作人员上下立柱模板操作平台及立柱盖梁拼接面作业时工作人员的操作平台,套筒式结构便于运输。

图5.28 自行走套筒式作业平台

(6)调节千斤顶:针对预制装配工艺而设计研发的设备,用于立柱垂直度微调(见图5.29)。

图5.29 调节千斤顶

(7)拌浆机和灌浆机:针对M100灌浆料高黏稠、易凝固的特性,专门定制研发的专用设备,用于套筒灌浆料的拌制(见图5.30)和灌注(见图5.31)。

图5.30 套筒砂浆拌合设备

图5.31 套筒砂浆灌注设备

(8)多功能高压清洗组合设备:清洗机的压力可以达到500 kg,可用于现场清理、设备清洗、模板清洗、混凝土表面的凿毛等(见图5.32)。

图5.32 多功能高压清洗组合设备(高压清洗机和水箱)

2)套筒灌浆施工

套筒压浆施工机械包括配套快速安装成套集成系统及抽水泵、电子秤等。压浆操作现场流动度试验仪器包括截锥圆模、玻璃板、砂浆试模。压浆操作工具包括铁皮桶、料勺、三角铲、搅拌棒、一字螺丝刀、尖嘴钳、开口扳手、剪刀、榔头。压浆操作耗材包括压浆管、抱箍、操作手套、个护用品。

套筒内的灌浆料采用OVM生产的C100高强无收缩水泥灌浆料,配合比为:干料∶水=100∶12。需要分别称重干料及水。拌浆设备采用自制搅拌机,搅拌时间为3 min。垫层砂浆达到终凝后方可进行压浆作业。

预先润湿搅拌桶及搅拌头,在搅拌桶中依次放入干料和水。同时开启搅拌机和底座转盘,并开始秒表计时。3 min拌合结束,关闭搅拌机和底座转盘。如拌浆结束后用搅拌棒搅动感到浆料仍有固态干料存在,则继续搅拌至完全没有干料为止。静置2 min放出气泡,则高强灌浆料拌浆结束。

将拌制好的浆料倒入压浆机,开始压浆。压浆过程为:浆料从下部注浆孔压浆,上部出浆口出气。根据实验,压浆70 s左右,浆料升至出浆口L型管管口;待浆料流出,封堵出浆口并停止压浆;待压浆管压力稳定拔出压浆枪头封堵注浆口。压浆口采用橡胶止浆塞封堵。

相关施工过程如图5.33所示。

图5.33 套筒灌浆施工

5.2.2.9 套筒灌浆后续施工要求

当现场检验的灌浆料1 d强度大于35 MPa后,可进行千斤顶拆卸作业,拆除挡浆模板及其他临时设施,并进行覆土作业,则立柱安装完毕。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。