项目目的

熟练掌握气缸体的检修方法。

项目内容

气缸体的检修。

相关知识

1.气缸体与曲轴箱

水冷式发动机的气缸体和曲轴箱铸为一体,称为气缸体,它是发动机运动件及附件的主要装配基体,并且保持各元件之间准确的相对位置。

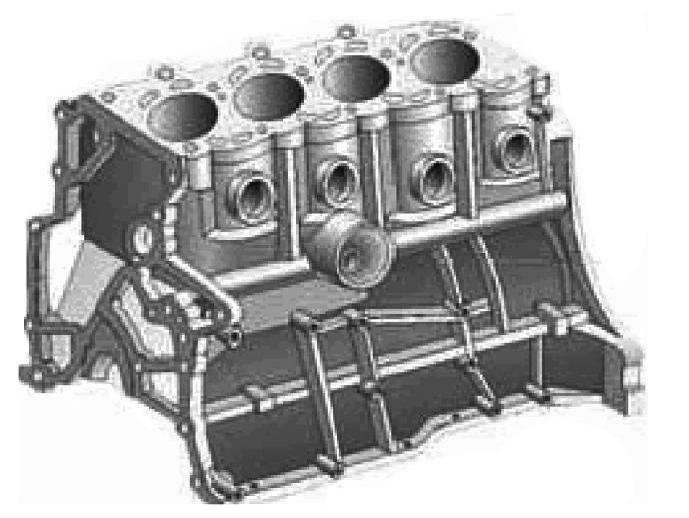

气缸体上半部有若干个圆柱形空腔,为活塞在其中运动导向,称为气缸,如图4⁃14所示。气缸体下半部为支撑曲轴的上曲轴箱,有支撑曲轴的主轴承座孔及曲轴运动的空间。在气缸体侧壁上加工有主油道,前后壁和中间隔板上也有油道,为相对运动部件进行润滑;在气缸体壁上还加工有冷却液道,以便冷却液将发动机多余的热量带走,保持发动机的正常工作温度。有些发动机还有凸轮轴轴承座孔。气缸体的上、下平面用来安装气缸盖和下曲轴箱。

图4⁃14 气缸体

2.气缸体的形式

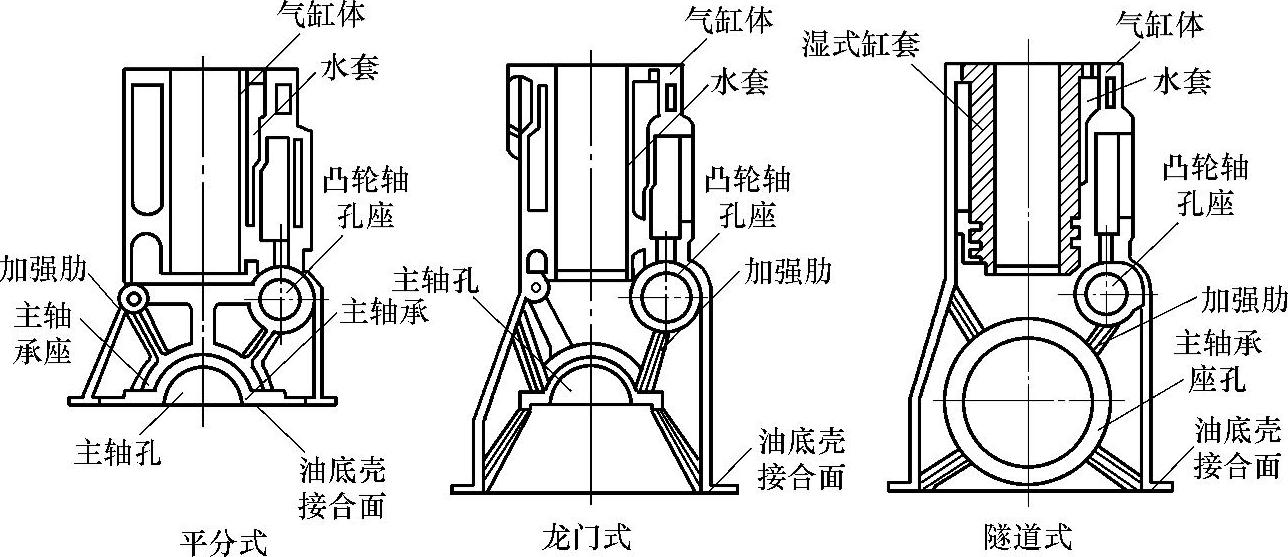

按气缸体与油底壳安装平面位置不同,气缸体通常分为平分式(又称为无裙式)、龙门式(又称为有裙式)和隧道式三种,如图4⁃15所示。

(1)平分式气缸体 油底壳安装平面与曲轴旋转中心在同一高度,机体高度小、重量轻、结构紧凑,便于加工及拆卸,但刚度和强度差,多用于中小型发动机,在家庭用小汽车上广泛采用。

(2)龙门式气缸体 油底壳安装平面低于曲轴的旋转中心,强度和刚度较好,但工艺性差、结构笨重、加工困难。

(3)隧道式气缸体 曲轴的主轴承孔为整体式结构,结构紧凑,刚度和强度好,但加工困难、工艺性差、曲轴拆卸不方便,常用于机械负荷较大的柴油机。

图4⁃15 气缸体的结构

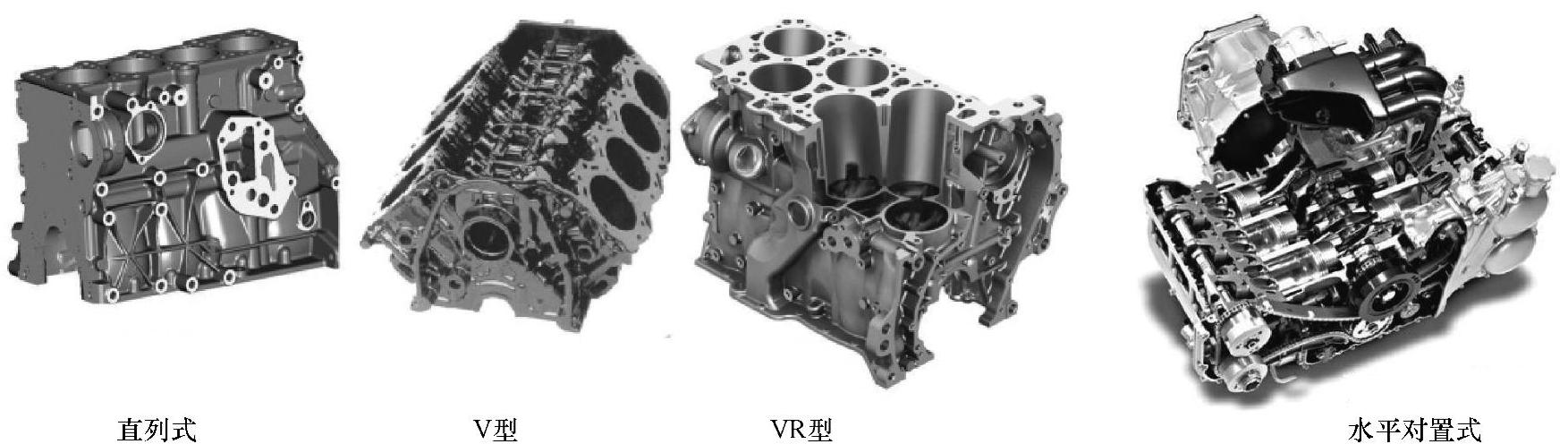

3.气缸的排列形式

气缸的排列形式决定了发动机的外形尺寸和结构特点以及汽车的总体布置。按照气缸的排列方式不同,气缸体分为直列式、V型、VR型和水平对置式四种,如图4⁃16所示。

图4⁃16 气缸的排列形式

1)直列式发动机:各个气缸排成一列,一般垂直布置。采用直列式缸体的发动机长度和高度较大,多用于六缸以下的发动机。

2)V型发动机:气缸排成两列,左右两列气缸中心的夹角不大于180°,多数为90°。

3)VR型发动机:缸体外形尺寸不变,增大了发动机缸径,使排量增大。VR型发动机气缸也排成两列,但左右两列气缸中心夹角较小,气缸偏移量较大。VR型发动机形状复杂,加工困难,一般用于排量较大并且采用缸内喷射燃油发动机,安装在高档车辆上,如奥迪S8、宝马、奔驰等。

4)水平对置式发动机:发动机高度比其他形式的发动机要小得多,一些轿车(赛车、跑车)和大型客车总布置更为方便。

4.气缸与气缸套

气缸工作表面直接与高温高压气体相接触,并且活塞在其中作高速往复运动时,气缸壁工作表面又要承受很大的侧压力,因此,气缸必须耐高温、耐磨损、耐腐蚀和具备较高的耐疲劳强度。因此一般采用灰铸铁、优质合金铸铁或铝合金制造。

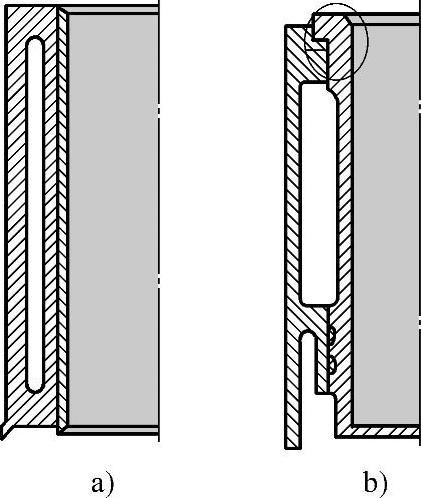

大部分发动机在气缸内镶入气缸套形成工作表面。有些采用优质合金铸铁缸体、负荷比较轻、缸径不大的汽油机,在气缸体上直接加工出气缸内壁。铝合金缸体耐磨性不好,必须在气缸内镶入气缸套形成气缸工作表面。气缸套分为干式气缸套和湿式气缸套,如图4⁃17所示。

1)干式气缸套装入气缸体后,外壁不直接与冷却液接触,壁厚较薄,一般为1~3mm。干式气缸套强度和刚度都较好;但加工比较复杂,内、外表面都需要进行精加工,拆装不方便,散热不良。

2)湿式气缸套装入气缸体后,外壁直接与冷却液接触,气缸套仅在上、下各有一圆环地带和气缸体接触,壁厚一般为5~9mm。它散热良好,冷却均匀,加工容易,通常只需要精加工内表面,而与水接触的外表面不需要加工,拆装方便;但其强度和刚度都不如干式气缸套好,而且容易产生漏水现象,应该采取防漏措施。

图4⁃17 气缸套分类

a)干式气缸套 b)湿式气缸套

设备、工具和材料准备

1)刀口形直尺、塞尺、游标卡尺、内径百分表。

2)拆装工作台、工具及压力机。

操作步骤

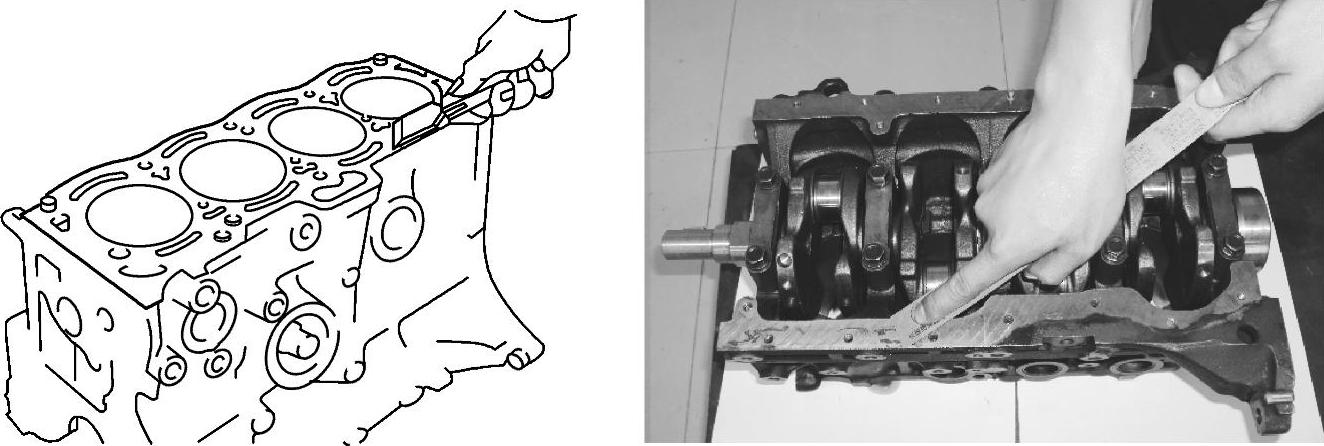

1)如图4⁃18所示,使用垫片铲刀,从气缸体的接触表面清除所有垫片,清洁气缸体分总成。用软毛刷和溶剂,彻底清洁气缸体。

图4⁃18 清洁气缸体分总成

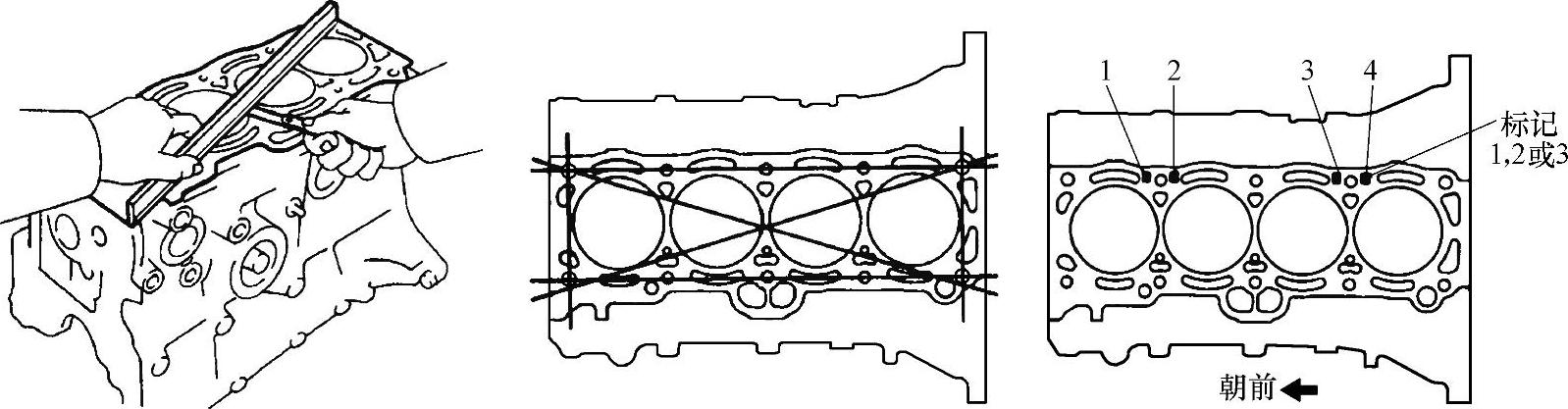

2)如图4⁃19所示,使用刀口形直尺和塞尺,测量气缸体和气缸盖接触面翘曲变形,检查气缸体平整度。气缸体允许最大翘曲变形量为0.05mm,如果翘曲变形量超过最大值,则应更换气缸体。标准气缸孔径有3级尺寸,分别标记“1”“2”和“3”,这个标记打在气缸体上面。(https://www.xing528.com)

3)检查气缸垂直划痕。如果存在深度划痕,则应重新镗削所有4个气缸。如果必要,可更换气缸体。

4)检查气缸直径。

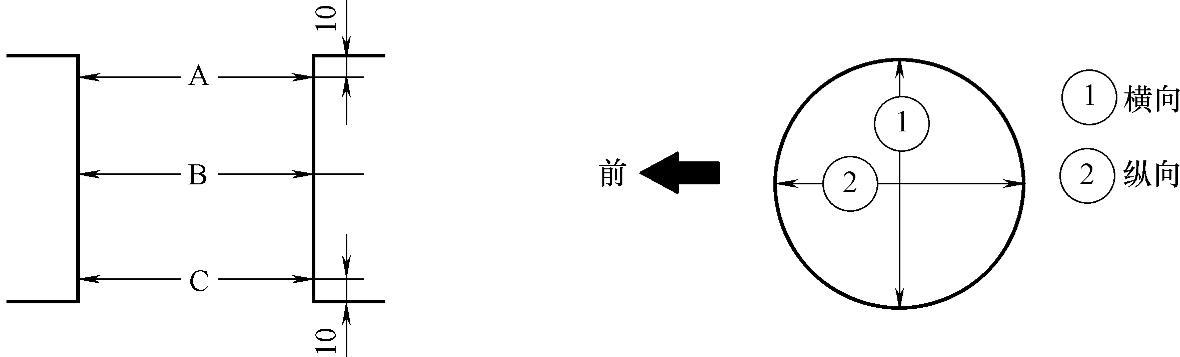

①测量位置。如图4⁃20所示,气缸直径的测量位置是:

A点,即第一道活塞环气缸壁处,约距气缸上端10mm。

图4⁃19 检查气缸体平整度

B点,即活塞行程中间部位的横断面。

C点,即最下边一道油环所接触处的横断面(气缸套下端以上10mm左右处)。

图4⁃20 气缸直径的测量位置

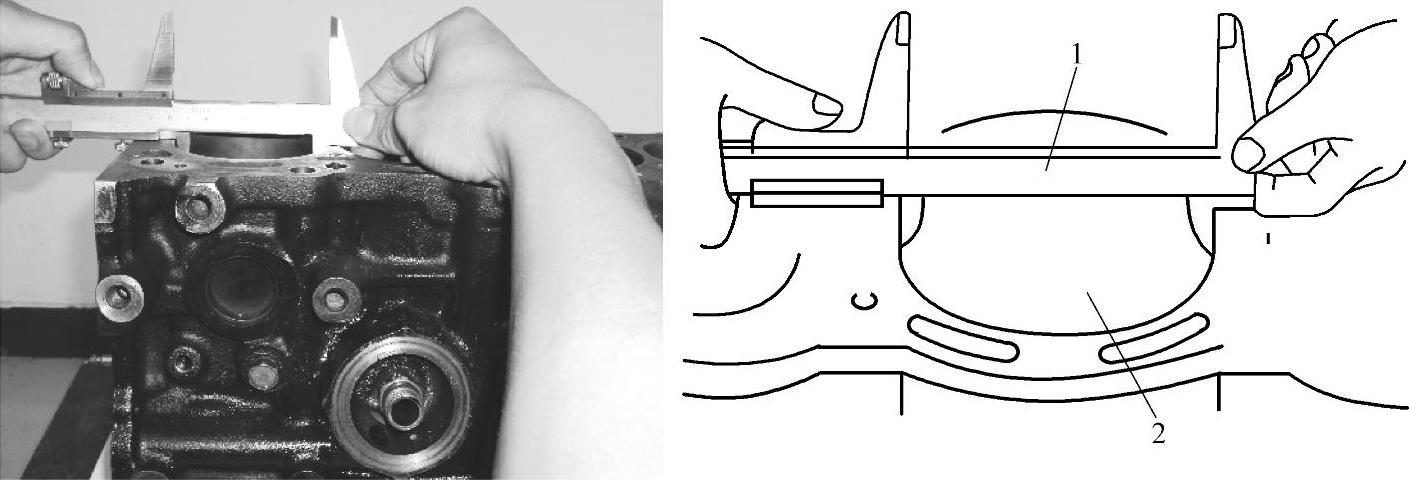

②如图4⁃21所示,用游标卡尺测量气缸标准直径。

图4⁃21 测量气缸标准直径

1—游标卡尺 2—气缸

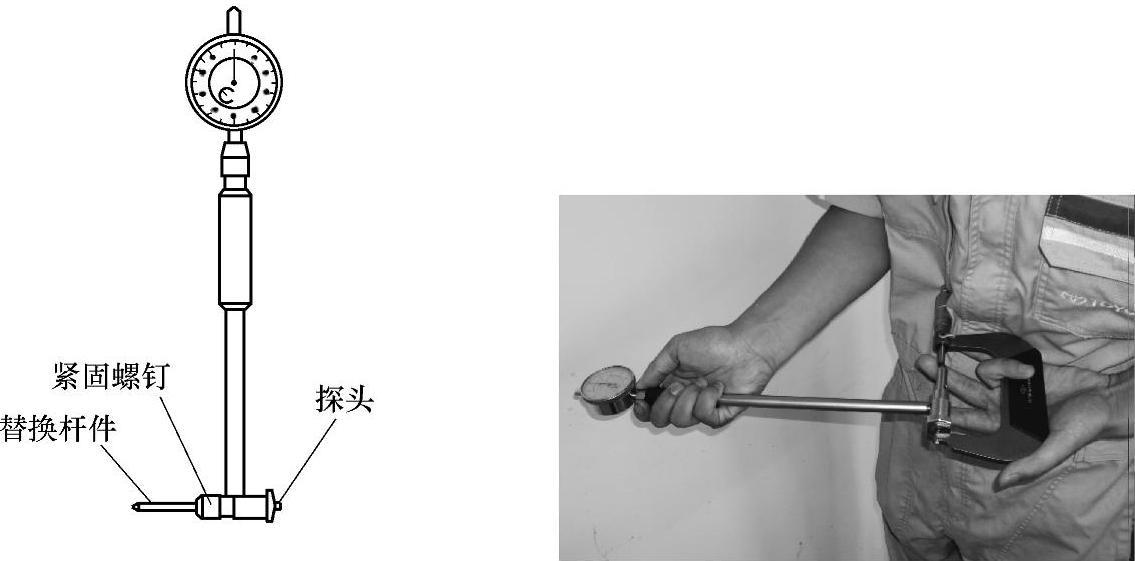

③安装内径百分表。

a.百分表的杆部插入内径百分表杆上端的孔内,当表杆与传动杆接触,表针有少量顶动即可,并使微分表面与活动测杆同一方向,同锁紧螺母把百分表固定。

b.测量气缸的标准尺寸、选择合适的接杆,装上后,暂不拧紧固定螺母。如图4⁃22所示,把外径千分尺调到被测气缸的标准尺寸,将装好的内径百分表放入千分尺。稍微旋动接杆,使内径百分表指针转动2mm,使内径百分表有2mm的压缩余量。

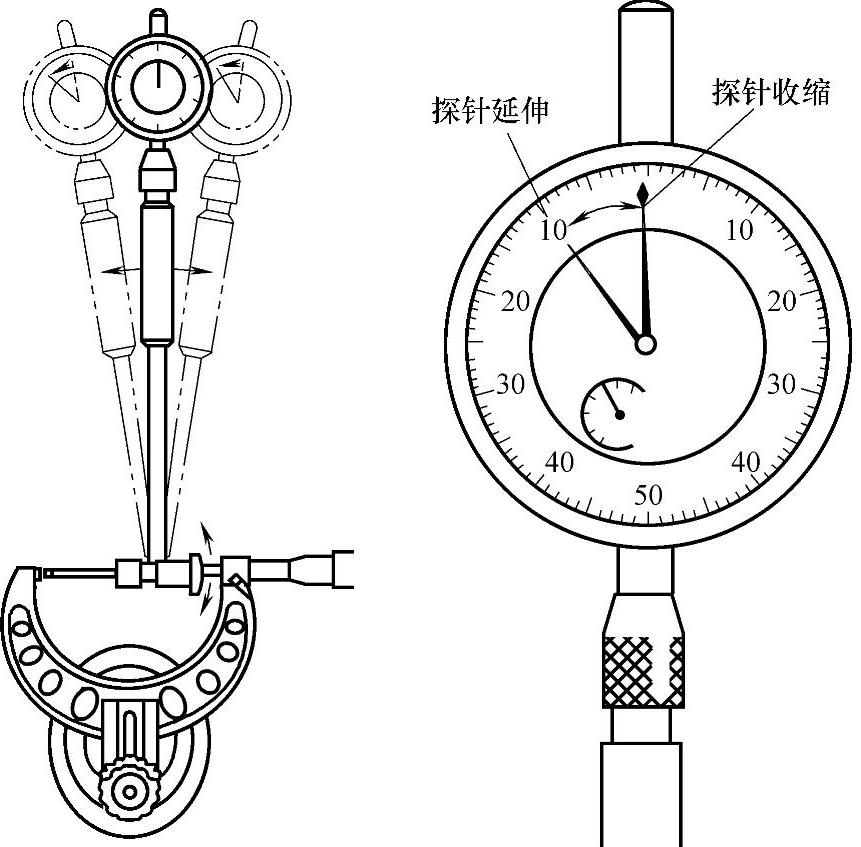

c.如图4⁃23所示,使指针对准刻度零处,扭紧接杆的固定螺母。为使测量正确,重复校零一次。

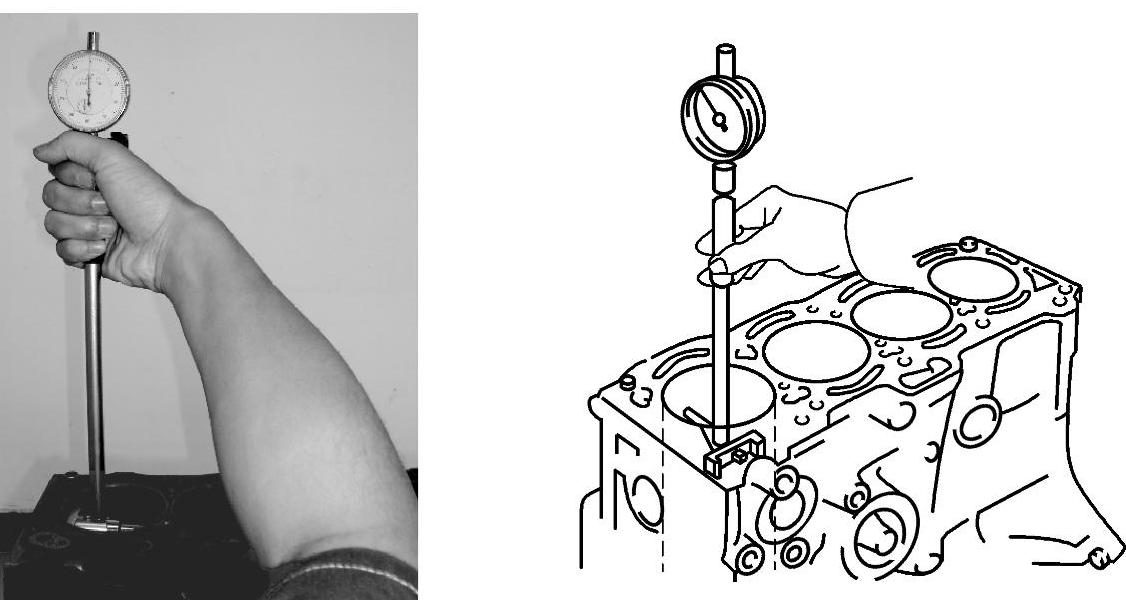

④气缸的测量。

图4⁃22 校对内径百分表

a.用净软布擦净缸套表面。

b.拿住隔热套,另一只手托住管子下部靠近本体的地方,如图4⁃24所示,把内径百分表活动测量头一端先压入气缸后,再使接杆一端进入气缸内,前后摆动。

c.使内径百分表的活动测杆同气缸轴线保持垂直。当前后摆动的表针指示到最小数字时,即表示活动测杆已垂直于气缸轴线。

d.表盘刻度为100,指针在圆表盘上转动一格为0.01mm,转动一圈为1mm;小指针移动一格为1mm。测量时,表针顺时针方向离开“0”位,表示缸径在增大;表针逆时针方向离开“0”位,表示缸径在减小。若测量时,小针移动超过1mm,则应在实际测量值中加上或减去1mm。

图4⁃23 指针校零

图4⁃24 气缸的测量

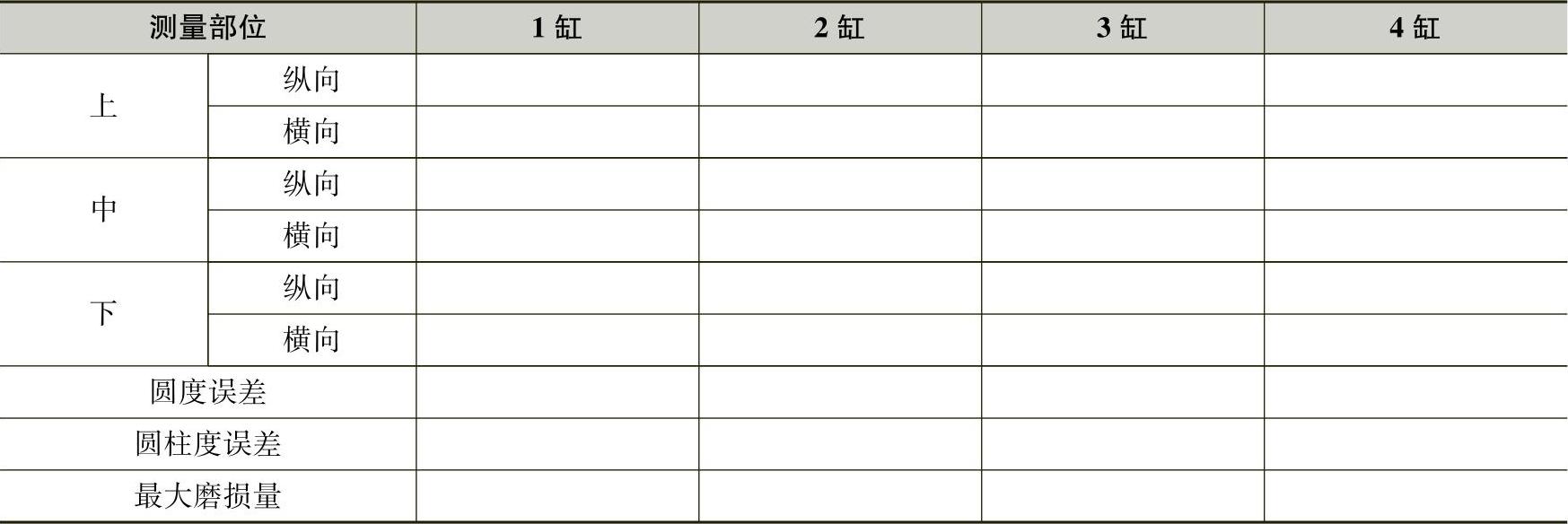

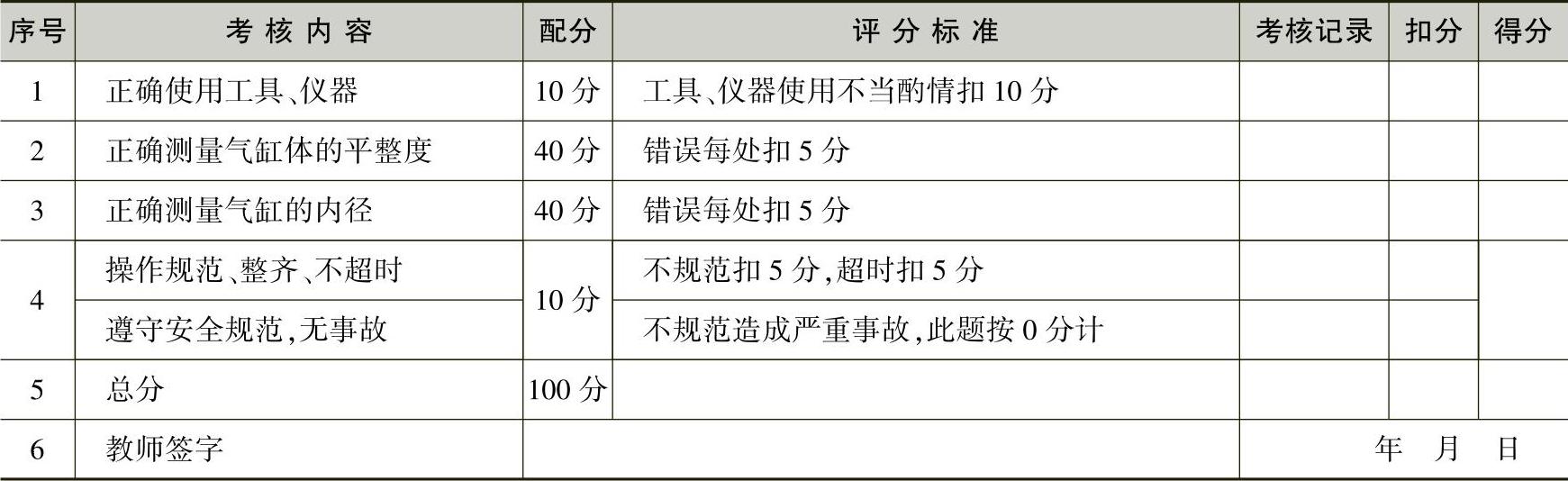

⑤数据记录与计算:将气缸测量数据记录在表4⁃1中,并计算出圆度误差、圆柱度误差和最大磨损量。

a.圆度误差:被测气缸同一横截面上不同方向测得的最大与最小直径差值的1/2即为该横截面的圆度误差。三个横截面中最大的圆度误差即为该缸的圆度误差。

b.圆柱度误差:被测气缸三个横截面中任意方向所测得的最大与最小直径差值的1/2即为该缸的圆柱度误差。

c.最大磨损量:被测气缸三个横截面中任意方向所测得的最大直径与标准直径的差值。

表4⁃1 气缸测量值记录表

想一想,做一做

1.气缸体变形的原因有哪些?

2.气缸磨损的原因有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。