1.千斤顶推力

土压平衡盾构机掘进时,盾构机千斤顶推力就是掘进过程中遇到各项阻力的总和。为了研究方便,假定盾构机匀速掘进,土仓内的泥土均匀受压,盾构机的总推力公式为:

![]()

式中 F——盾构机千斤顶总推力;

F1——盾壳与周围土体之间的摩擦力;

F2——盾构掘进时土体对刀盘的水平阻力;

F3——刀具切削土体的贯入阻力;

F4——盾尾与管片之间的摩阻力;

F5——台车的牵引阻力。

其中F1 和F2 起主要作用。根据本工程具体地质条件,结合以往的工程经验,盾构机的推力取值9 000~11 000 kN。

2.刀盘扭矩

盾构机刀盘的结构形式有辐条式和面板式两种基本类型,不同类型刀盘扭矩的计算理论也不相同。刀盘的设计扭矩还与地层条件、构造、直径等因素有关。本工程采用的是面板式刀盘,设计扭矩可由下式确定:

![]()

式中 T ——刀盘扭矩;

T1——刀具切削土体时的土层抗力扭矩;

T2——刀盘与正面、侧面土体的摩擦力扭矩;

T3——刀盘和搅拌叶片的搅拌扭矩;

T4——刀盘自重所产生的抵抗旋转的扭矩;

T5——刀盘开口处切削渣土所需的扭矩;

T6——刀盘转动时机械自身的摩擦阻力扭矩(轴承的摩阻力扭矩、减速装置的机械损失扭矩、刀盘密封的摩阻力扭矩);T7——刀盘背面与渣土的摩阻力扭矩。

刀盘的扭矩主要由T1、T2、T3 决定,一般情况下,其他部分可以不考虑。盾构机正常掘进时,刀盘所受到的扭矩小于额定最大扭矩;当大于额定最大扭矩时,刀盘将停止运转。本工程盾构在上软下硬地层中掘进时,刀盘工作扭矩取值5000~7 000 kN·m。

3.土仓压力

盾构在上软下硬地层中掘进时,保持土仓压力与开挖面土压力和水压力的平衡是防止地表沉降过大、保证地表建筑物安全的一个重要因素。土仓压力应根据掘进过程中具体的工程地质条件、隧道埋置深度以及地表沉降的测量值进行及时调整,但必须以保证掌子面的稳定为先决条件。土仓压力可以通过保持盾构机的掘进速度和螺旋输送机出土量的协调来实现。

土仓压力的设定一般以刀盘中心处的水压力和土压力为准,采用经验公式计算:

![]()

式中 s——土仓压力;

k——土体侧向压力系数;

γ——土体容重(kN/m3),取18 kN/m3;

h——刀盘中心至地表的土层厚度(m),取为9.4 m。

盾构在穿越上软下硬地层时,为了避免产生过大的地表沉降,设定土仓压力为0.1 MPa。施工过程中,可以根据具体的工程地质条件进行调整。(https://www.xing528.com)

4.掘进速度

盾构的掘进速度为刀盘的转速和刀盘每转的贯入度的乘积。掘进速度与盾构机推力、扭矩密切相关,当掘进速度变大时,贯入度随之增加,刀盘所受的推力和扭矩也随之增加。

在上软下硬地层中掘进,刀盘在软硬岩交界处,发生周期性碰撞,对刀具的损伤较大。为了延长刀盘刀具的使用寿命,保证施工顺利进行,使刀具受到的瞬时冲击荷载小于安全荷载25 Tc,应严格控制盾构掘进速度,刀盘的转速控制为1.5~2 r/min,刀具的贯入量控制为4~6 mm/r。掘进速度为6~12 mm/min。

5.同步注浆压力和注浆量

盾构开挖引起的土层损失是引起地表沉降的主要原因。施工过程中,及时充分地向管片背后注浆,减小地层损失,是控制地表沉降的有效措施。同步注浆质量主要通过控制注浆压力和注浆量来实现的。

注浆压力:同步注浆过程中,注浆压力较小时,浆液不能很好地填充管片与围岩之间的环形空隙,也会造成地表变形增大;注浆压力过大时,浆液对围岩起到劈裂作用,会造成漏浆、跑浆,使地表隆起,管片衬砌变形或破损。为了保证同步注浆效果,根据以前的施工经验,注浆压力取值为:0.2~0.4 MPa。

注浆量:盾构施工引起的土体损失是通过同步注浆来平衡的,注浆量的确定以盾尾空隙体积为基础,同时考虑浆液的渗透和压密作用、超挖等因素。浆液的注入量计算公式:

![]()

式中 Pλ ——注浆率,取1.5;

D——盾构机切削外径,D=6.28 m;

d——管片外径,d=6 m;

L——管片的宽度,L=l.5 m。

工程中采用注浆量和注浆压力两个指标来控制同步注浆质量,即当注浆压力达到设定值,注浆量达到设计值的85%以上时,可认为达到了规定要求。

6.螺旋输送机转速

土仓压力是通过盾构掘进速度和螺旋输送机出土速度保持协调来实现的。上软下硬地层中上部围岩稳定性较差,为了保证开挖面的稳定,防止上部围岩发生坍塌,需要保持较大的土仓压力,要求螺旋输送机出土量要小,根据工程经验,螺旋输送机转速控制在3~8 r/min。

7.区间掘进参数选取

(1)上部土仓压力:0.18 MPa。

(2)推进速度:30~40 mm/min。

(3)总推力:1 500~1 800 t。

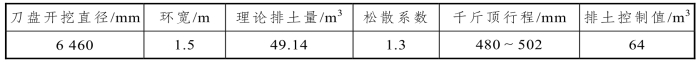

(4)排土量管理,见表8.3.1。

表8.3.1 区间掘进参数

当每环排土达到预警值,或者每斗土的千斤顶行程不在控制范围内时,盾构操作手必须上报,不得隐瞒,不得掘进,等待指令。

(5)刀盘转速:1.2~1.4 r/min。

(6)扭矩:3 000~3 500 kN·m。

(7)注浆压力:0.25~0.3 MPa。

(8)注浆量:5.04~7.75 m3。

(9)盾尾间隙:当推进完毕,单侧盾尾间隙达到50 mm 时,采取合理点位进行管片拼装来调整该侧盾尾间隙,避免一侧盾尾间隙过小造成管片破损产生渗漏,避免另一侧盾构间隙过大造成漏浆现象。

(10)盾尾油脂量:较平时单环注入量每环增加5~10 kg,避免一侧盾尾间隙过大时,浆液击穿尾刷造成漏浆现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。