盾构刀具是在工程挖掘过程中,对岩石进行破碎和剥离岩土的关键部件和消耗品。盘形滚刀是盾构机刀盘上所有挖掘刀具中的主要掘进承担者,它在施工中与岩石的表面直接接触,在摩擦力与压力的双重作用下,用刀口对岩石表面进行滚切。盘形滚刀在这种上软下硬复合地层的盾构掘进中广泛使用,其性能对盾构机的掘进速度及深度起着举足轻重的影响。

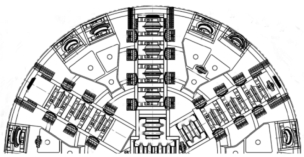

图8.2.1 盾构刀盘

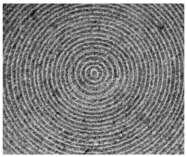

图8.2.2 滚刀破岩轨迹

滚刀在上软下硬复合地层上作业时并非是简单地对岩石进行破裂和切割,而是借助盾构机对液压缸的推力,紧实地压在不断推进的掌子面上。一方面,在盾构机旋转装置的推动下,各个方向的滚刀围绕着刀盘的中心轴进行公转,使其能够压入岩石内部;另一方面,各个滚刀还绕着各自的刀轴中心进行自转,在掌子面上进行连续的滚压,岩体受到滚刀不断的挤压和剪切发生破碎,并在掌子面上形成一系列的同心圆沟槽。在目前的盾构滚刀破岩机理中,有三个比较常见的理论可以解释岩石的破碎,这三个破岩机理分别为:挤压破岩机理、剪切破岩机理及张拉破岩机理,具体内容如下。

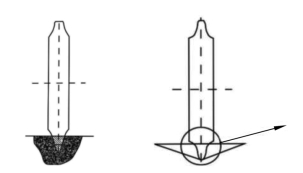

1.挤压破岩机理

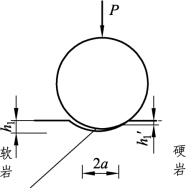

盾构滚刀压入上软下硬复合岩层,上覆软岩层首先发生弹性变形,并且滚刀产生的能量传递至下伏硬岩层。当下伏硬岩层的硬度过大时,下伏硬岩将直接发生脆性变形破碎;当下伏硬岩层的硬度较小时,下伏硬岩将首先发生弹性变形。随着滚刀的压入,当盾构滚刀对岩层的压力大于岩石的最大抗压强度时,上覆软岩层发生塑性变形破坏,下伏硬岩层随滚刀的深入也随之破坏。滚刀的受力计算取决于岩石强度和滚刀尺寸。挤压破岩机理如图8.2.3 所示。

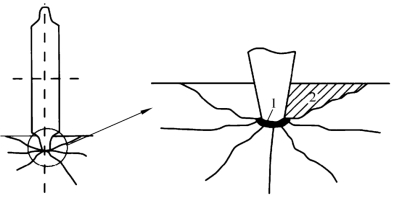

2.剪切破岩机理

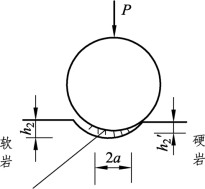

该理论指出,盾构滚刀压入岩石后使岩石发生剪切变形破坏,在破岩剪切面上的破碎点服从莫尔-库仑准则,即其剪应力τ与正应力σ的比值达到最大值,岩层发生屈服破坏,并且屈服面的位置取决于岩石的破碎角φ。在实际施工过程中,一般的测量仪器很难测出φ值,它只与上软下硬复合地层中岩石本身的物理力学性质及破岩剪切面的性质有关,与盾构滚刀推力和滚刀的形状无关。剪切破岩机理如图8.2.4 所示,1 区为压碎区,2 区为剪切破坏区。

图8.2.3 挤压破岩机理示意

图8.2.4 剪切破岩机理示意

3.张拉破岩机理

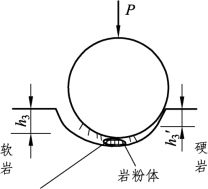

基于格里菲斯的断裂强度准则,根据张拉破岩机理,上软下硬地层中的岩石受到盾构滚刀的破岩之后,首先发生裂缝闭合,随后岩层发生线弹性变形,裂纹随之扩展进而形成压碎区,最终岩石被压碎形成断裂体。上覆软岩层首先产生裂纹,并且裂纹以辐射状扩展,下伏硬岩层产生裂纹较晚,最终两岩层的侧面均会产生张拉破坏,且下伏硬岩层的张拉破坏程度小于上覆软岩层。该理论解释了密实核下裂纹的产生和扩展。相关机理如图8.2.5 所示。

图8.2.5 张拉破岩机理示意

基于这三种基本理论,目前通常采用共同破岩理论,即使用多个理论协同应用,分析岩体的破岩变化过程。

4.滚刀破岩过程

在工程施工过程中,盾构滚刀的掘进机刀盘的中心轴线与开挖面尽量形成垂直的关系,盘形滚刀紧压着岩体表面并在推力和扭矩的作用下刀头旋转前进,当岩石的强度承受不住盘形滚刀所施加的推压力时,岩石表面开始产生裂纹,在盘形滚刀刀刃的持续作用下,初始的裂纹快速扩张,在岩石面形成压碎区和放射状裂纹。当滚刀作用在岩石上的压力进一步增大时,相邻滚刀间的岩石内裂纹延伸并相互贯通,得以形成岩石碎片而崩落,这代表盘形滚刀完成了一次破岩工作。

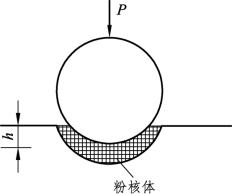

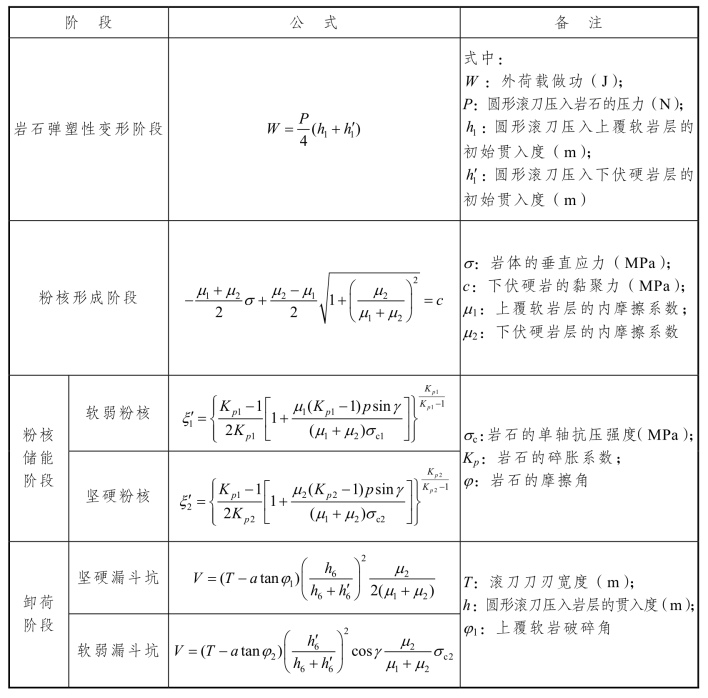

滚刀压痕试验表明,在盾构滚刀破坏上软下硬复合地层时,单把盘形滚刀破岩以荷载由小到大逐步增加的方式进行。滚刀侵入岩石并形成破碎岩块主要由以下几个阶段组成,如图8.2.6~8.2.15 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图8.2.6 岩石弹塑性变形阶段

图8.2.7 裂纹源出现阶段

图8.2.8 粉核形成阶段

图8.2.9 均质岩层粉核储能阶段

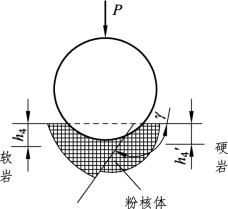

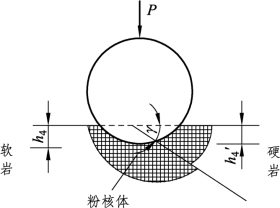

图8.2.10 γ <90 °粉核储能阶段

图8.2.11 γ >90 °粉核储能阶段

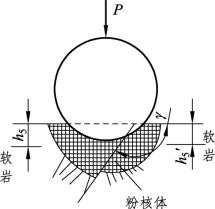

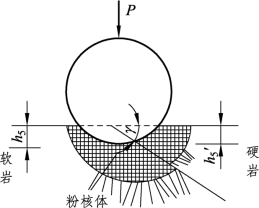

图8.2.12 γ <90 °径向裂纹和粉劈阶段

图8.2.13 γ >90 °径向裂纹和粉劈阶段

图8.2.14 均质地层卸载阶段

图8.2.15 上软下硬地层卸载阶段

各阶段变形公式见表8.2.2。

表8.2.2 各阶段变形公式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。