(1)合理设置土压力,防止超挖。

在盾构推进的过程中,根据理论计算、前期掘进数据和监测数据及时调整土压力值,从而科学合理地设置土压力值及相宜的推力、推进速度等参数,防止超挖,以减少对土体的扰动。

土压力控制应分为左线正常段掘进、右线正常段掘进与下穿段掘进。

a.左线正常段拟定土压设定的理论值可由下列公式计算得出:

左线正常段隧道埋深为12~9.07 m(隧道顶部埋深)。

②33 黏质粉土静止侧压力系数为0.48,②22 粉质黏土静止侧压力系数为0.6。

②33 黏质粉土天然重度为19.5 kN/m3,②22 粉质黏土天然重度为18.1 kN/m3。

正面土压力:

![]()

式中 P——土压力;

γ ——土的平均重度;

h——隧道埋深;

K0——土的侧向静止土压力系数。

代入公式后计算得出:

b.右线正常段拟定土压设定的理论值可由下列公式计算得出:

右线正常段隧道埋深为10.1~12.25 m(隧道顶部埋深)。

代入公式后计算得出:

c.下穿段拟定土压设定的理论值可由下列公式计算得出:

下穿房屋段隧道埋深为8.9~6.5 m(隧道顶部至房屋基础底埋深)。

代入公式后计算得出:

根据试验段总结数据,掘进过程中土压增加0.025 MPa 左右刀盘顶部和前方地面单次沉降速率较小,因此实际掘进中土压控制在0.09~0.11 MPa。

现场掘进土压力应由土木值班工程师根据当时掘进隧道埋深、螺旋输送机出土渣样及地表沉降等情况综合计算确定,同时现场土压力控制应使用试验段统计参数作为参考。

d.本工程使用的管片外径为6 200 mm,环宽为1 500 mm。中铁234 号盾构机刀盘的直径为6 470 mm,每环的出土量:

![]()

式中 k——可松性系数,取1.1;

d——刀盘直径;

L——管片环宽。

代入计算式计算出每环出土量为54.22 m3。

中铁 41 号盾构机刀盘的直径为6440 mm,代入计算式计算出每环出土量为53.72 m3。(https://www.xing528.com)

每环出土量直接反映了盾构机在掘进施工过程中是否超挖,因此必须严格控制每环的出土量,并做好记录。

e.同步注浆材料采用水泥、粉煤灰、膨润土和砂等按一定比例配成的可硬性浆液作为同步注浆材料,该浆液具有结石率高、结石体强度高、耐久性好和良好的防止地下水浸析的特点。

同步注浆采用惰性浆液,实现保压注浆,保证管片与地层之间的空隙能够及时填充,注浆压力0.2~0.3 MPa,结实强度不小于2 MPa。

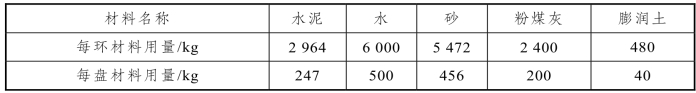

经标定现场拌和站每盘装料体积为0.417 m3,经过试验段多次试验,浆液初凝时间控制在7~8 h,确定下穿段同步注浆配合比如表4.5.4 所示。

表4.5.4 下穿段同步注浆配合比情况

下穿段使用的管片外径为6 200 mm,环宽为1 500 mm。中铁234 号盾构机刀盘的直径为6 470 mm,根据试验段总结数据,浆液损填充系数为108%,每环的同步注浆方量:

![]()

式中

γ ——浆液损耗系数,取1.08;

d——刀盘直径(m);

L——管片环宽(m);

Φ——管片外径(m)。

代入计算式计算出每环同步注浆量为4.35 m3。

中铁41 号盾构机刀盘的直径为6 440 mm,代入计算式计算出每环同步注浆量为3.86 m3。

综上,盾构掘进参数如表4.5.5。

表4.5.5 盾构掘进参数

(2)渣土改良。

为保证一个正常的工作范围,减少刀盘的磨损,在掘进过程预先对掌子面土体进行改良,通过对刀盘前方土体注入泡沫剂,以减少刀盘的扭矩,降低刀盘的油压,并使渣土具有适当的和易性。如掘进遇细砂较多,拌制黏度在90~120 s 的膨润土浆液用于保压,实验室根据现场试验情况确定CMC 盾构制浆剂及膨润土掺入比例。

(3)推进速度:

下穿建(构)筑物时保证推进速度的稳定,严格控制盾构推进方向,减少纠偏,保证纠偏值控制在5 mm/环。

在下穿建筑物的推进过程中,每30 m 测量一次盾构机的推进方向,尽可能减少纠偏,同时在盾构下穿期间,保持匀速推进,控制在45 mm/min 内,从而保证盾构机平稳地下穿建筑物。

(4)控制好盾构姿态,确保盾尾间隙均匀。

盾构推进过程中的同步注浆及二次补浆是控制地面沉降的主要因素,以往的经验显示,盾构推进过程中的盾构姿态不好易造成盾尾处漏浆,地面沉降,因此在盾构下穿建筑物期间,确保盾构推进轴线与设计轴线相吻合,盾尾四周间隙均匀,避免蛇形及俯仰。另外,通过加大盾尾油脂压注量来防止浆液通过盾尾流失。同时采用性能较好的盾尾油脂。

(5)加强施工过程管理,确保盾构连续穿越。

盾构推进过程中长时间的停机易造成地面大量的沉降,进入下穿房屋段前对设备进行故障排查,会同设备供应商共同检测修理,对可能出现的故障预先做好修理准备,对主要设备零件的备件在施工前配备齐全。

(6)严格控制同步注浆量、注浆压力和浆液质量,在盾构推进过程中及时填充隧道壁后建筑空隙;若监测数据表明地面沉降仍较大,进行二次注浆,并按“多点、均匀、少量、多次”的原则有序进行,直至土体变形稳定。

(7)严格控制管片拼装精度,确保防水材料处于最佳工作状态,防止管片渗漏水造成上方土体的沉降。

(8)在盾构下穿建筑物期间,进行24 h 隧道内及地面建筑群人员巡视,一旦发现异常迹象,立即上报项目部领导,并根据情况采取适当措施进行处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。