发动机配气相位应该像点火提前角那样,随发动机转速的变化而变化,以充分利用气流的惯性和压力差,使进气充分和排气彻底,满足发动机在不同转速下对动力性、经济性和排放净化性的要求。如果配气相位可变,则可使发动机在低速和高速时都能得到很大的转矩。并且能直接在全转速范围提高发动机性能,因此,可变配气相位装置一出现便很快在汽车上广泛应用。

较大的配气相位角可提高发动机在高转速时的性能,但会降低发动机在低转速时的性能。原因:在低转速时混合气的流动速度较慢,燃烧速度也较慢,较大的进气提前角可能将混合气挤出气缸外,造成回火和发动机怠速不稳;在高转速时则相反,混合气的流动速度较快,燃烧速度也较快,气体的流动惯性能量增大,增大进气门早开、晚关的角度,可以充分利用进气流的惯性能量防止混合气滞留在气缸外,使进气充分和排气彻底。适合发动机高速运转的配气相位,在低速运转时的输出转矩小,怠速不稳定。反之,适合发动机低速运转的配气相位,在高速运转时输出转矩小。因此,高速时增大进气门迟闭角,低速时减少气门重叠角,这样就可以使发动机在各种转速上都能充分发挥出性能。

目前,常见的可变配气相位装置有丰田的VVT-i,VVTL-i(智能型可变气门正时和气门升程机构),本田的VTEC、i-VTEC、宝马的VANOS、Valvetronic系统等。

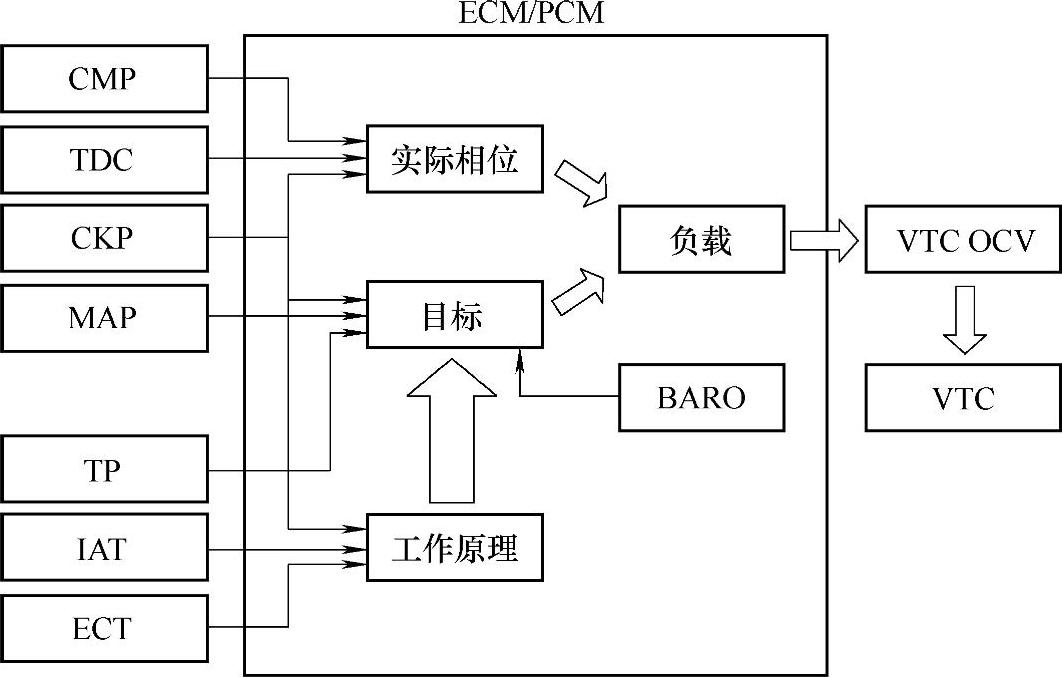

(1)丰田Dual VVT-i系统 图5-2为丰田卡罗拉1ZR-FE发动机Dual VVT-i(智能可变气门正时)系统。

图5-2 丰田卡罗拉1ZR-FE发动机Dual VVT-i系统

∗:机油控制阀

Dual VVT-i系统设计用来分别在55°和40°(曲轴转角)范围内控制进气和排气凸轮轴,以提供适合发动机状态的最佳气门正时。这可以提高所有速度范围内的转矩,并增加燃油经济性和降低废气排放。

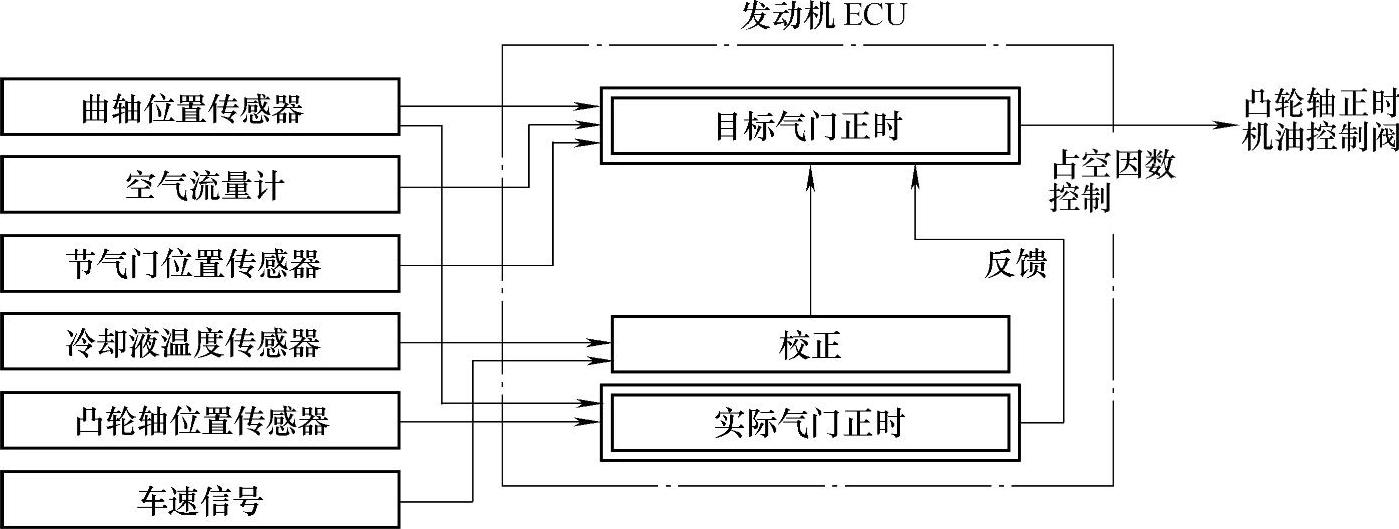

如图5-3所示,该系统使用发动机转速、进气质量、节气门位置和冷却液温度,发动机ECU可以计算适用于各行驶条件的最佳气门正时,并控制凸轮轴正时机油控制阀。另外,发动机ECU使用来自凸轮轴位置传感器和曲轴位置传感器的信号来检测实际气门正时,从而提供反馈控制以达到目标气门正时。

图5-3 Dual VVT-i系统控制框图

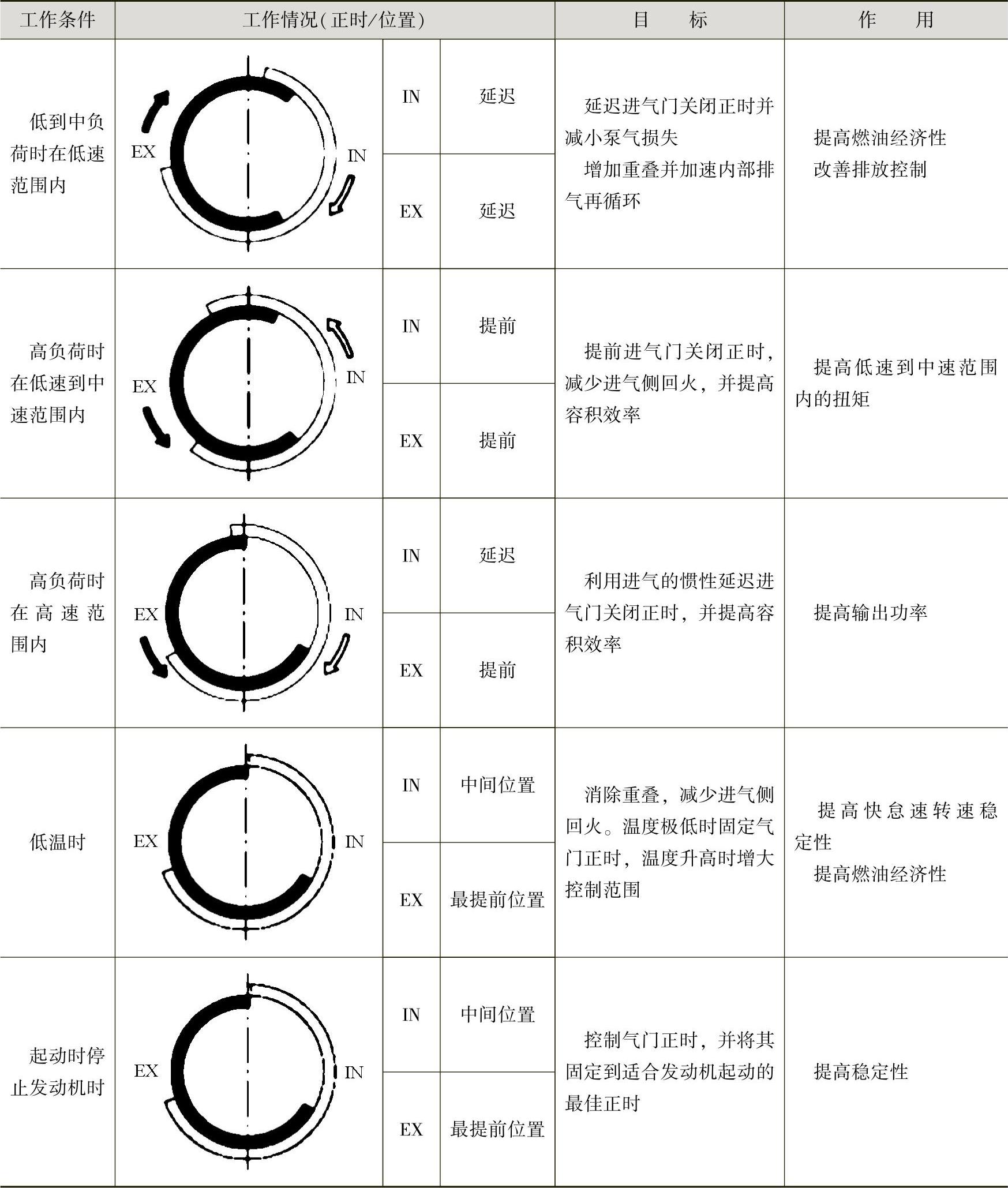

不同工况条件下的控制状态见表5-1。不同工况条件下的控制图如图5-4所示。

表5-1 不同传动条件下的控制

Dual VVT-i系统的主要部件是VVT-i控制器、凸轮轴正时机油控制阀。

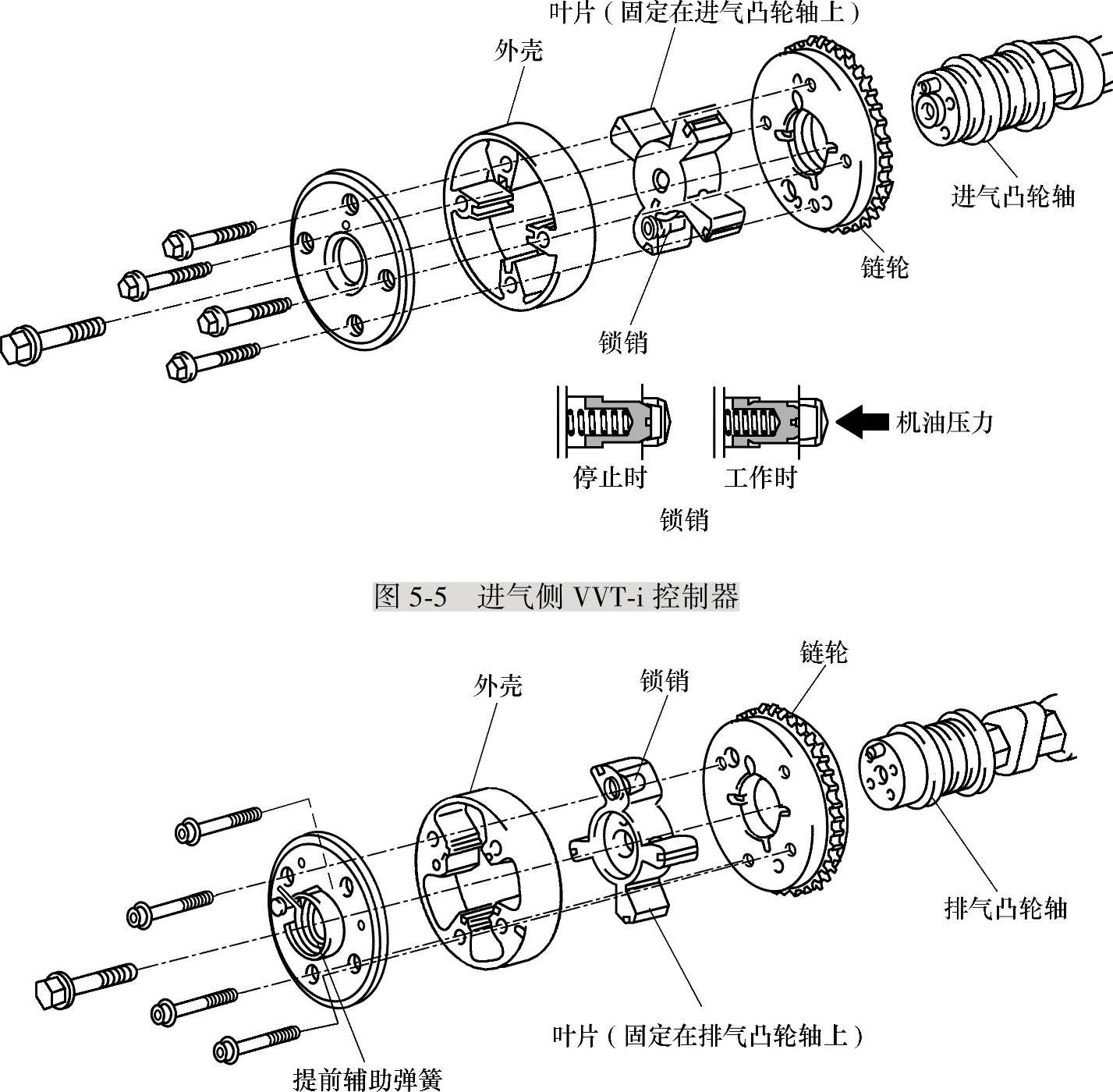

各VVT-i控制器包括由正时链条驱动的外壳以及与进气或排气凸轮轴连接的叶片。进气和排气侧都有一个VVT-i控制器,如图5-5、图5-6所示。

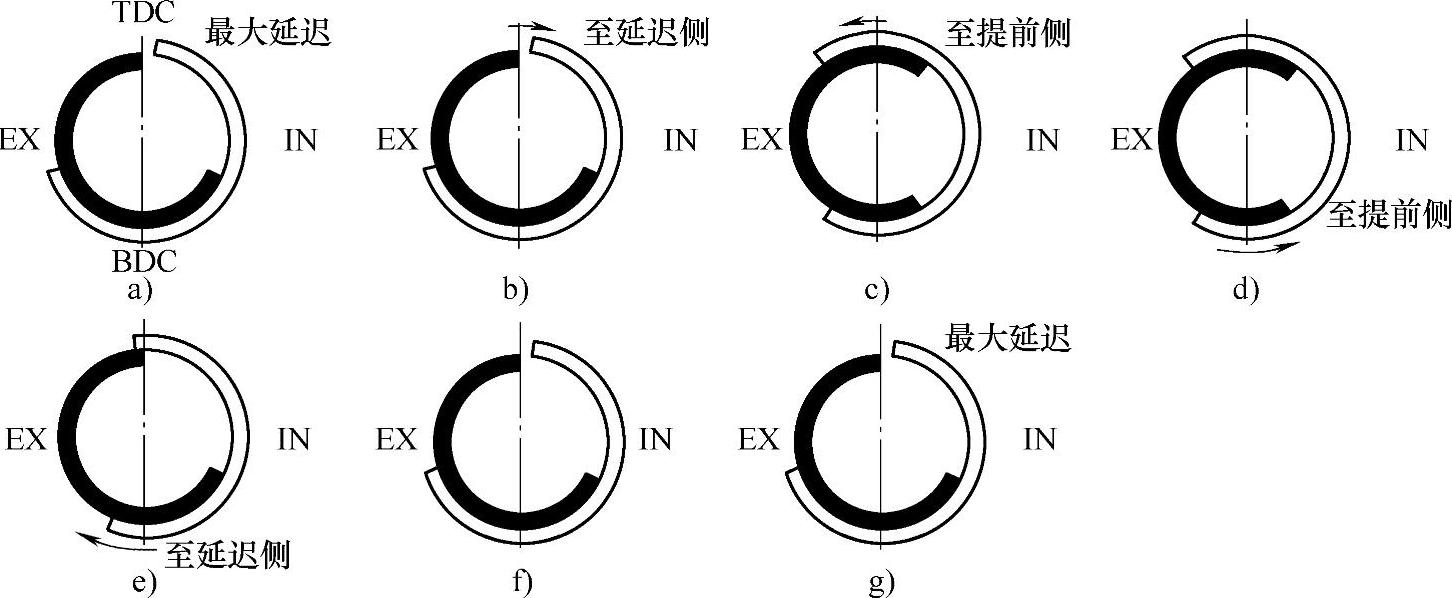

来自进气和排气凸轮轴提前侧通道或延迟侧通道的机油压力,致使VVT-i控制器叶片周向旋转,以连续改变进气和排气门正时。

当发动机停止时,锁销将进气凸轮轴锁止在最大延迟端,将排气凸轮轴锁止在最大提前端,以确保发动机正常起动。

在排气侧VVT-i控制器上提供了一个提前辅助弹簧。此弹簧在发动机停止时在提前方向上施加扭矩,从而确保锁销接合。

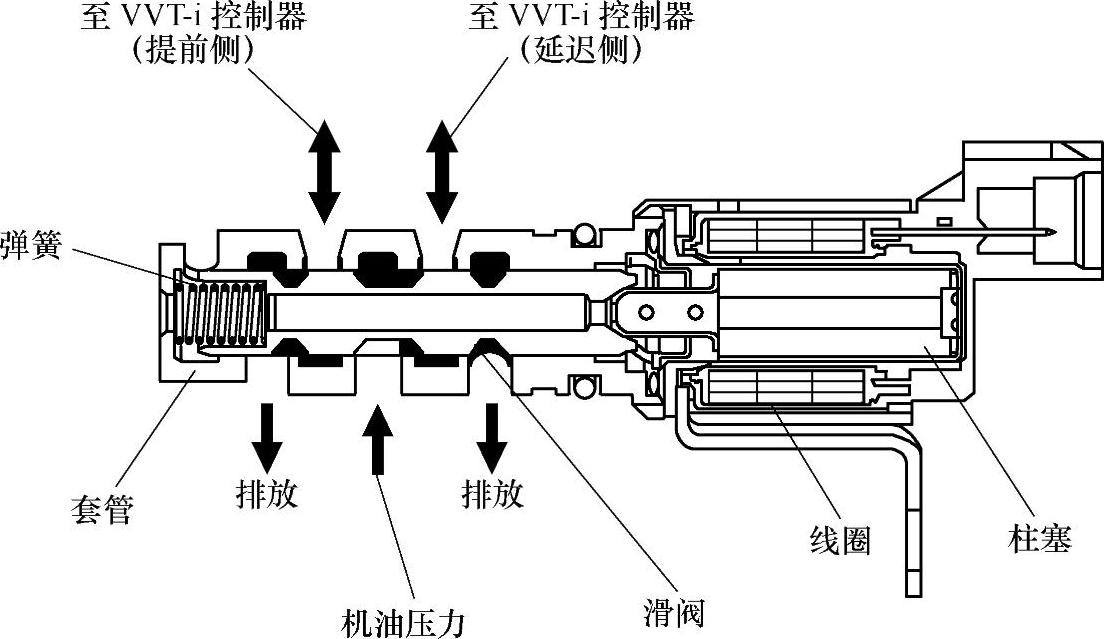

凸轮轴正时机油控制阀使用发动机ECU的占空因数控制来控制滑阀。这使液压施加到VVT-i控制器的提前或延迟侧。当发动机停止时,进气凸轮轴正时机油控制阀处于最大延迟位置。图5-7为进气凸轮轴正时机油控制阀。排气凸轮轴正时机油控制阀如图5-8所示。

图5-4 不同工况条件下的控制

图5-6 排气侧VVT-i控制器

图5-7 进气凸轮轴正时机油控制阀

图5-8 排气凸轮轴正时机油控制阀

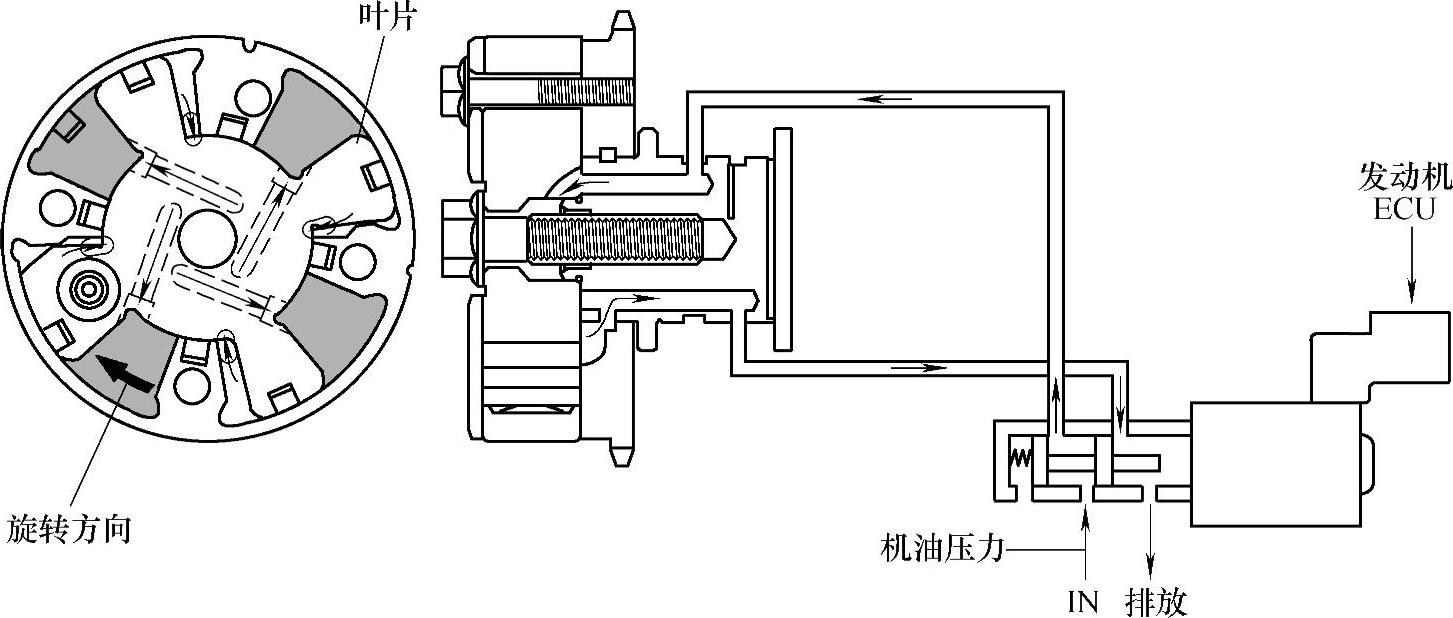

丰田卡罗拉1ZR-FE发动机Dual VVT-i系统VVT-i控制器操作如下。

提前:当凸轮轴正时机油控制阀通过来自发动机ECU的提前信号处于提前位置时,产生的机油压力将施加到正时提前侧叶片室,以按照正时提前方向旋转凸轮轴。进气侧VVT-i控制器及进气凸轮轴正时机油控制阀的工作如图5-9所示。排气侧VVT-i控制器及排气凸轮轴正时机油控制阀的工作如图5-10所示。

延迟:当凸轮轴正时机油控制阀通过来自发动机ECU的延迟信号处于延迟侧位置时,产生的机油压力将施加到正时延迟侧叶片室,以按照正时延迟方向旋转凸轮轴。如图5-11、图5-12所示。

保持:当达到目标正时后,通过将凸轮轴正时机油控制阀保持在中立位置来保持气门正时,除非行驶状态发生变化。这可将气门正时调整到所需目标位置,并防止不需要发动机机油时其流出。

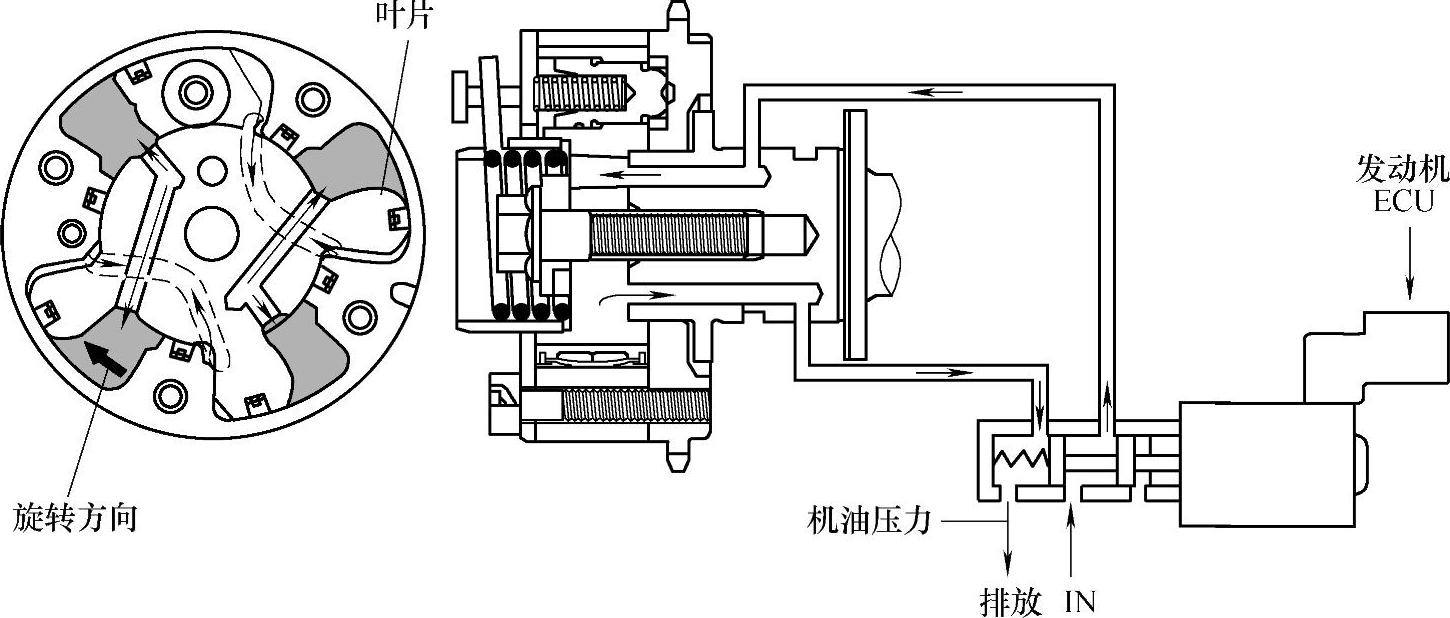

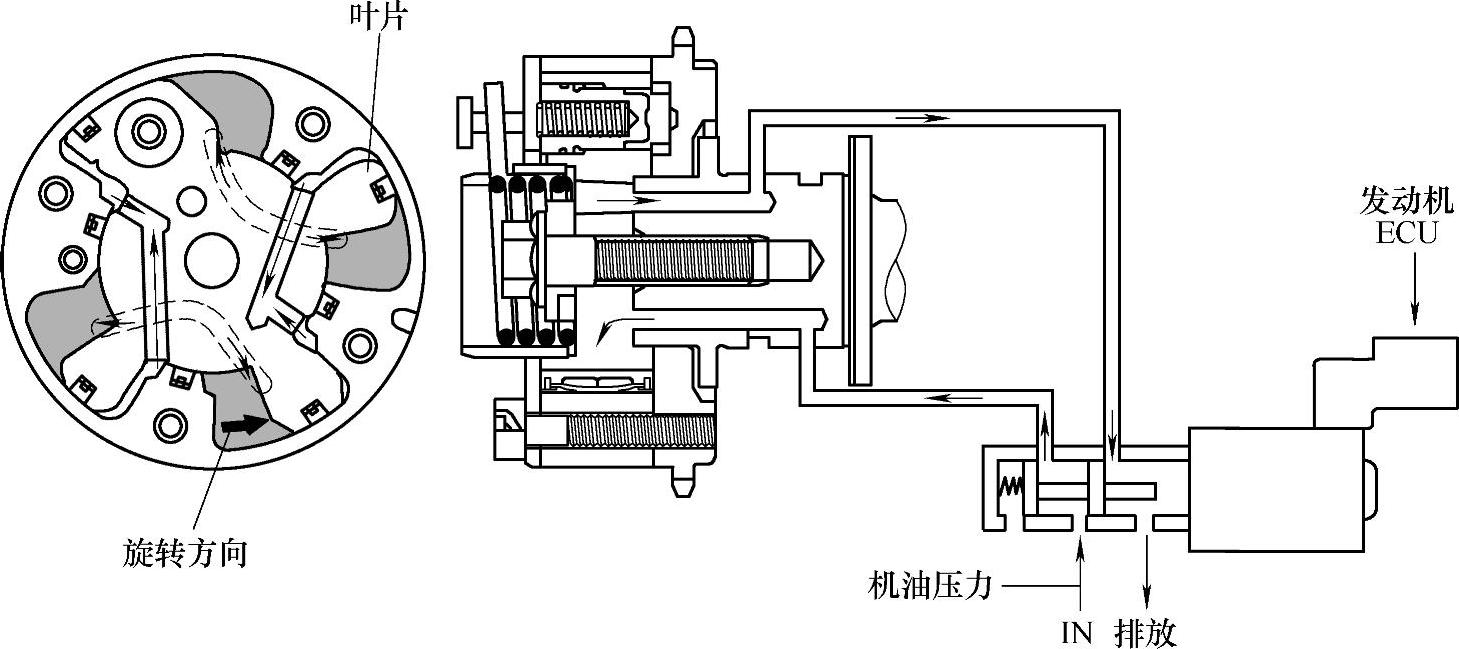

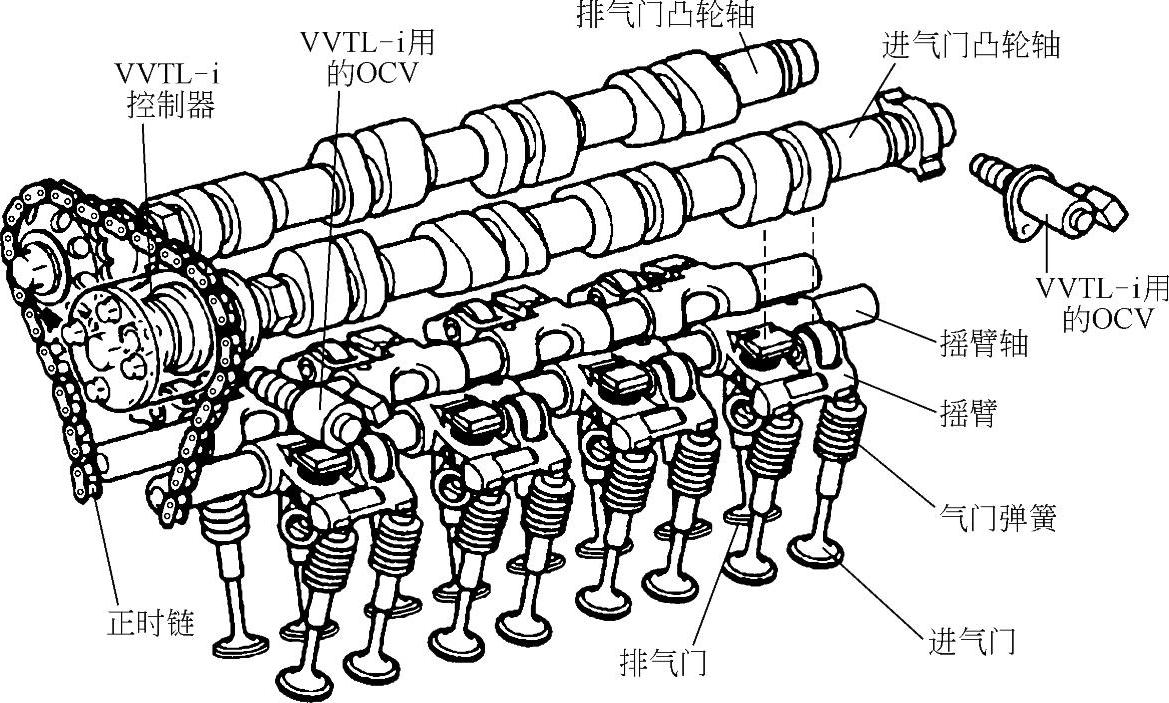

(2)丰田VVTL-i丰田VVTL-i是在叶片式VVT-i的基础上另增加一套改变气门升程。它能做到“可连续式”地改变发动机的配气正时、气门重叠角与“两阶段式”的气门升程。气门升程的改变是通过另一个油压控制阀(VVTL用的OCV)控制油压实现的。

图5-9 进气提前操作

图5-10 排气提前操作

图5-11 进气延迟操作

图5-12 排气延迟操作

如图5-13所示,关于叶片式VVTL-i在上面已经叙述过了,这里只对气门升程的改变机构进行介绍。

图5-13 丰田VVTL-i

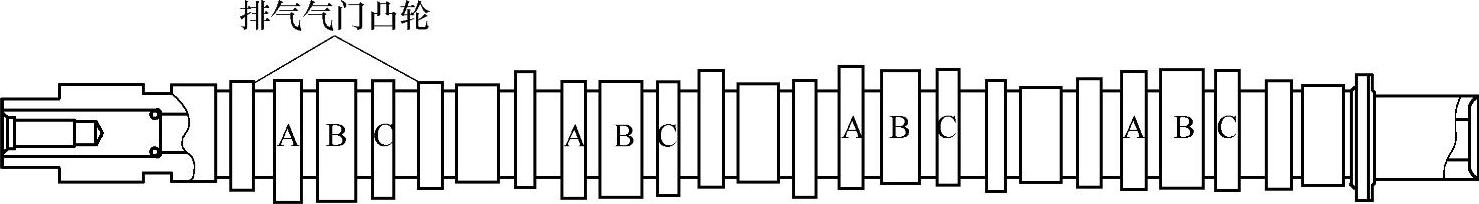

图5-14 VVTL-i的凸轮轴

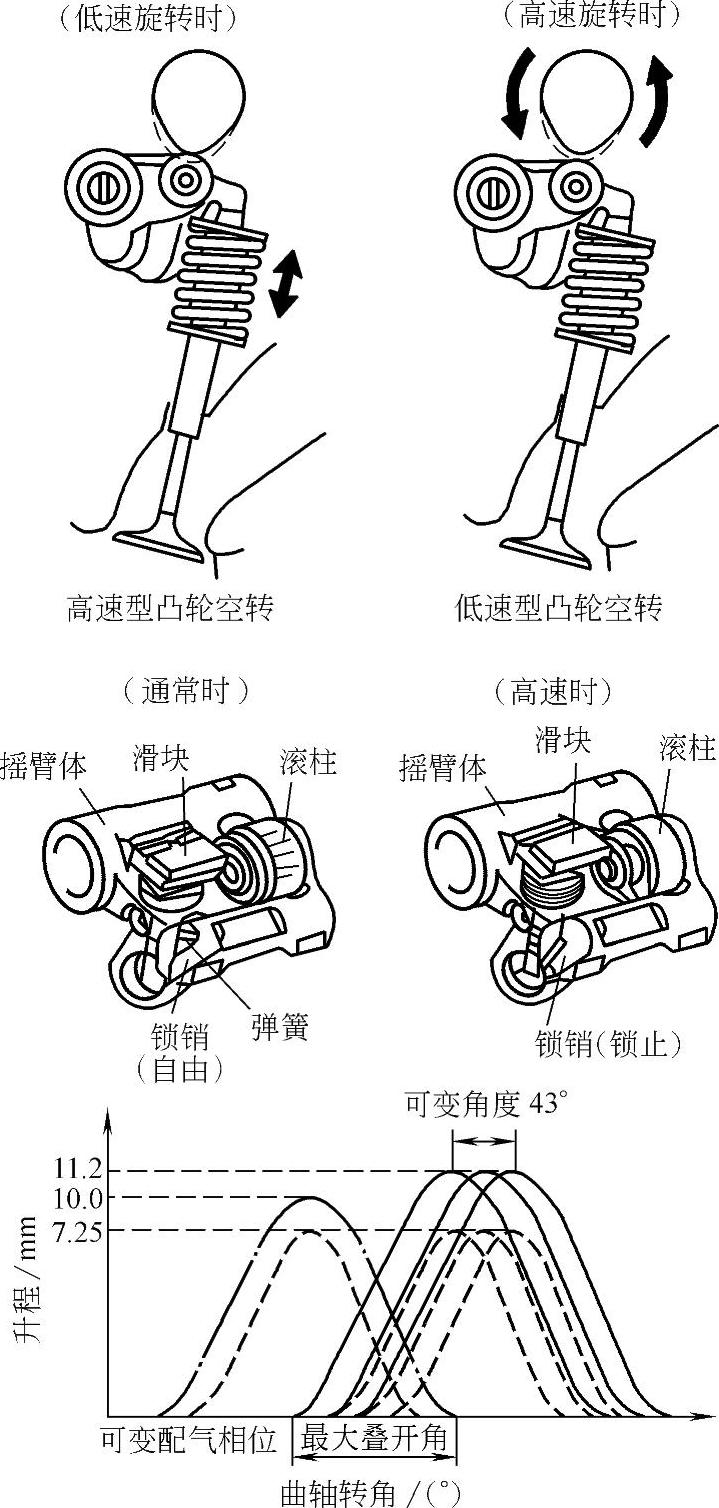

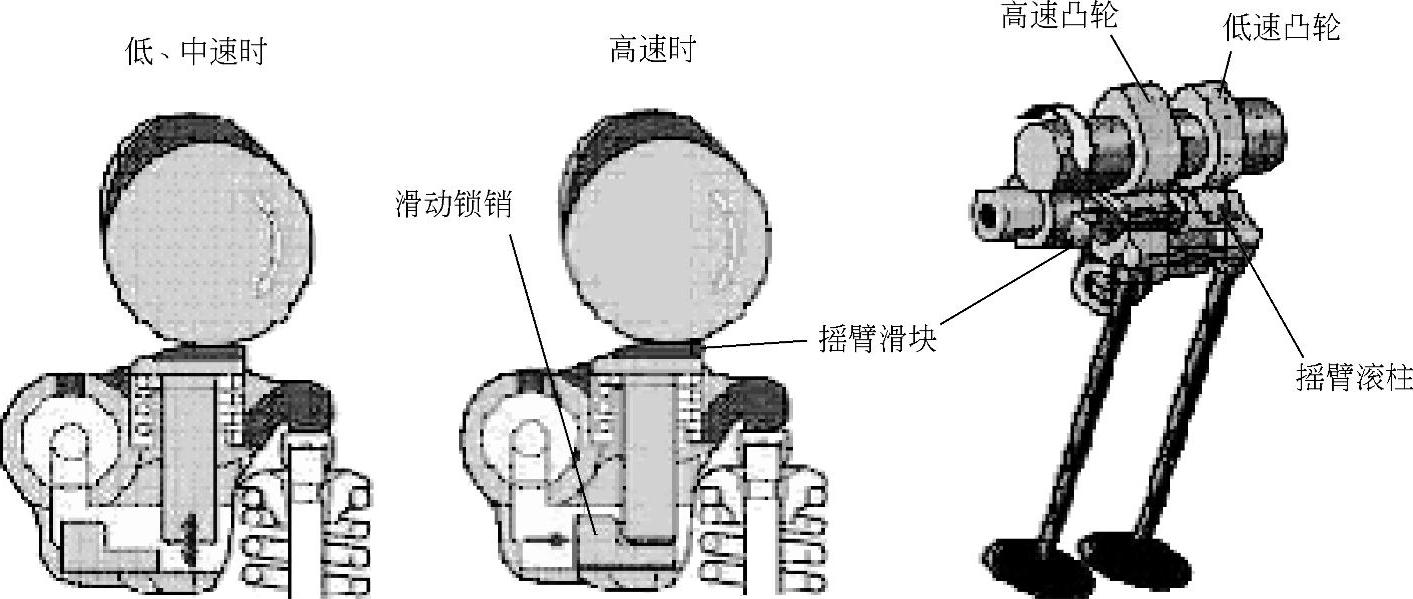

VVTL-i的凸轮轴如图5-14所示,进、排气门采用相同的气门升程改变机构(图5-15),高转速时进气门的气门升程是低转速时的1.6倍,高转速时排气门的升程为低转速时的1.4倍。在凸轮轴上并列安装着高速型凸轮与低、中速型凸轮。摇臂带动气门运动。滚柱设计在摇臂体上,而滑块与摇臂体是两独立的部件。摇臂中的凸轮切换机构内置有锁销与滑块,低速型凸轮与摇臂上的滚柱相对应,高速型凸轮与摇臂上的滑块相对应。如图5-16所示。因此,发动机低、中转速时,低、中速凸轮通过滚柱驱动摇臂,此时锁销处于图5-16所示的左方,没有顶住滑块下方,滑块可在摇臂内部导孔内上下移动,高速凸轮因滑块与摇臂未固定而只能是无效地空转(图5-17)。高转速时,VVTL用的OCV利用油压推动锁销,使滑块不能相对于摇臂下移,所以是换成升程大的高速凸轮有效地顶到摇臂,进而驱动到气门的开闭,此时,小角度的凸轮一样在转动(因为在同一根凸轮轴上),但是却是无效地空转(图5-18)。OCV接收到来自ECU的信号后,控制油液经过摇臂轴内部的油液通路向摇臂内的切换机构供油。

图5-15 VVTL-i气门升程改变机构

图5-16 VVTL-i上以摇臂中的滑动锁销来巧妙地决定摇臂被低速凸轮或高速凸轮带动

(3)雷克萨斯1UR-FSE发动机双VVT-i(智能可变气门正时)系统 雷克萨斯1UR-FSE发动机双VVT-i(智能可变气门正时)系统的组成示意图如图5-19所示。双VVT-i系统可将进气凸轮轴和排气凸轮轴分别控制在40°和35°(曲轴转角)范围内,提供适合发动机运转的最佳气门正时,从而增大所有转速范围内的转矩,提高燃油经济性且减少废气排放。

图5-17 低、中转速时,凸轮轴上只有小角度的凸轮有顶到摇臂

图5-18 高转速时,凸轮轴上只有大角度的凸轮有顶到摇臂

对于进气门,VVT-iE采用电动机控制气门正时。由于通过电动机驱动VVT-iE,即使机油压力较低,当机油温度和发动机转速较低时,此系统也能进行最佳气门正时控制。因为此系统可以从发动机起动时控制气门正时,所以可将其设定到比机油压力控制阀正时延迟许多的最延迟正时位置。

排气侧为利用机油压力控制气门正时的VVT-i系统。

双VVT-i系统的控制情况见表5-2。

图5-19 雷克萨斯1UR-FSE发动机双VVT-i(智能可变气门正时)系统的组成

表5-2 双VVT-i系统的控制情况

(续)

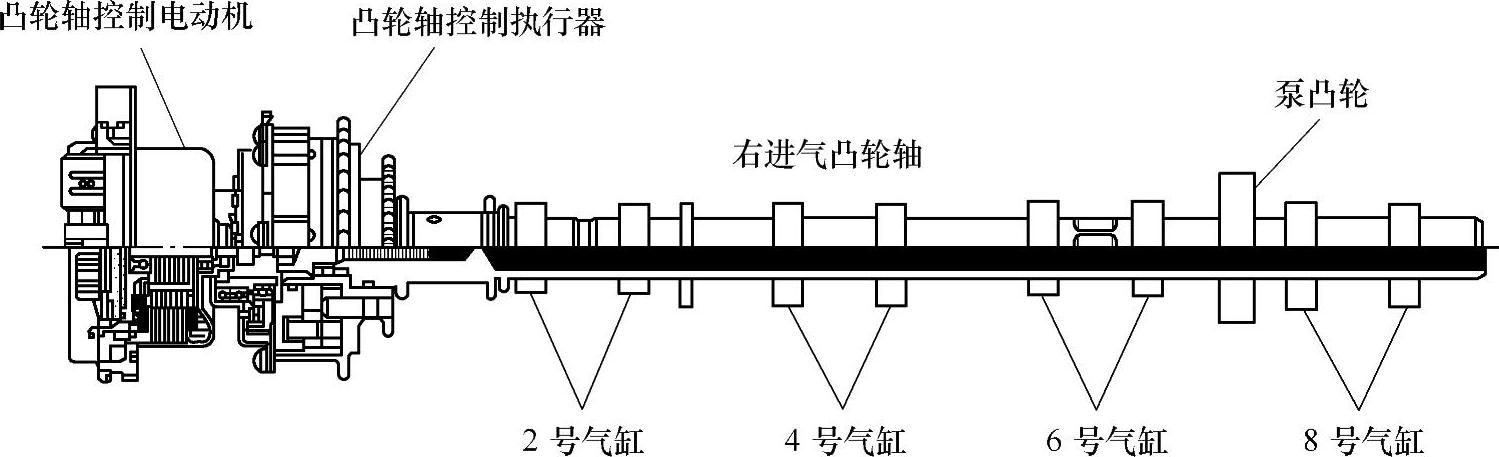

此VVT-iE由通过连杆机构使进气凸轮轴旋转的凸轮轴控制执行器和与凸轮轴控制电动机制成一体的EDU组成。凸轮轴控制电动机根据接收到的发动机ECU的信号控制连杆机构。

根据发动机转速、进气质量、节气门位置、车速和发动机冷却液温度,发动机ECU计算适合所有行驶条件的最佳气门正时。发动机ECU以计算的气门正时作为目标气门正时,以控制凸轮轴控制电动机,其控制示意图如图5-20所示。

图5-20 VVT-iE系统控制示意图

另外,发动机ECU利用来自进气VVT传感器和曲轴位置传感器的信号检测实际气门正时,从而提供反馈控制以获得目标气门正时。

凸轮轴采用了空心轴以减轻重量,在进气和排气凸轮轴上有油道。进气侧用于润滑凸轮轴控制执行器,排气侧用于控制VVT-i控制器。进气凸轮轴前端装有凸轮轴控制执行器,如图5-21所示。

图5-21 带凸轮轴控制执行器的进气凸轮轴

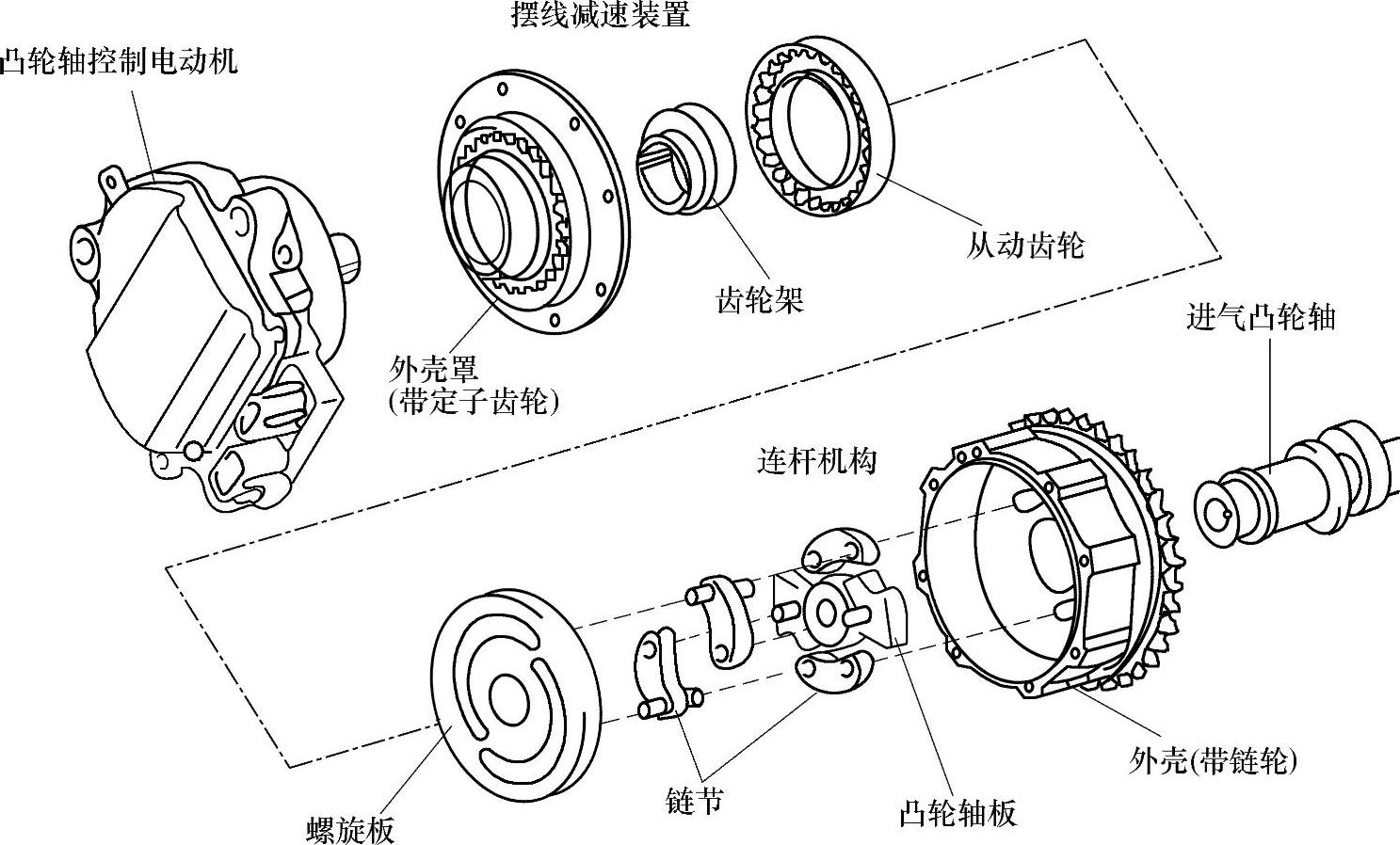

如图5-22所示,凸轮轴控制执行器由连杆机构和摆线减速装置组成。连杆机构使进气凸轮轴旋转至提前或延迟侧,摆线减速装置则使电动机减速。

连杆机构由通过正时链条传动的外壳(带链轮)、连接到进气凸轮轴的凸轮轴板、连接外壳和凸轮轴板的链节和驱动链节的螺旋板组成。

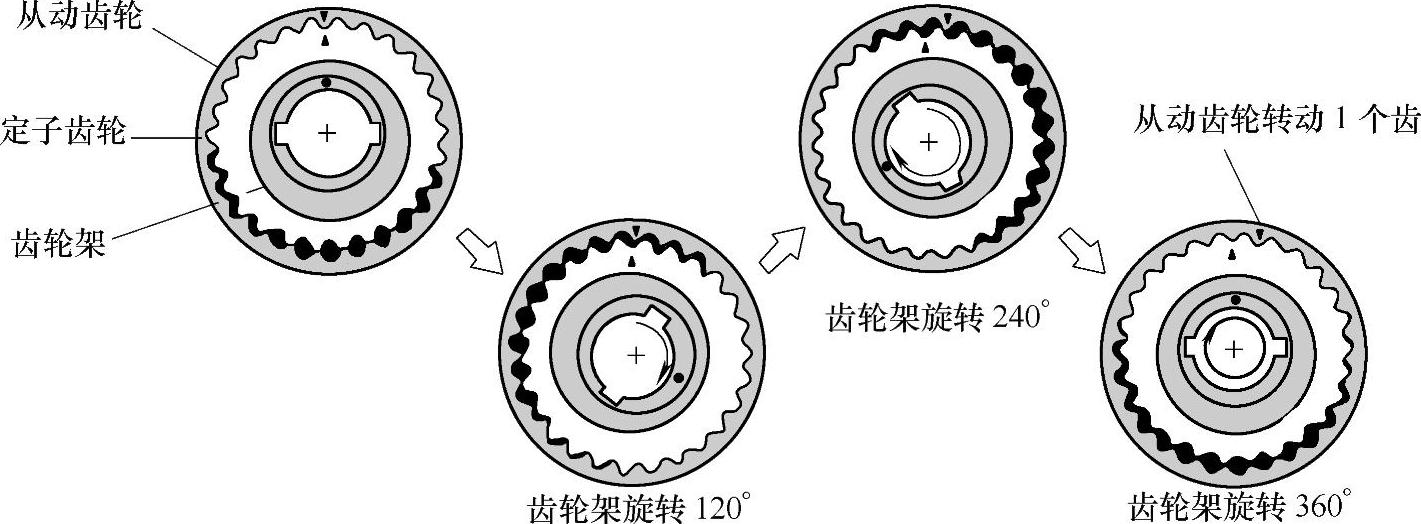

摆线减速装置由带定子齿轮的外壳罩、通过电动机旋转的齿轮架及与齿轮架啮合的从动齿轮(比定子齿轮多一个齿)组成。图5-23表示摆线减速装置的工作原理。电动机使齿轮架旋转1周时,从动齿轮仅沿相同方向转动1个齿。

根据电动机的提前或延迟运转,凸轮轴控制执行器通过与摆线减速装置从动齿轮啮合的螺旋板旋转。然后,链节使螺旋板的旋转带动凸轮轴板转动,进而改变进气门正时。

图5-22 凸轮轴控制执行器的结构

图5-23 摆线减速装置的工作原理

凸轮轴控制电动机总成由电动机、控制电动机旋转情况的EDU及检测电动机旋转情况的霍尔集成电路型旋转传感器组成,如图5-24所示。电动机可沿提前或延迟方向运行凸轮轴控制执行器。

采用安装在凸轮轴控制执行器前面的发动机前盖内的无刷型直流电动机。它与进气凸轮轴同轴旋转。

根据目标气门正时,发动机ECU将电动机转速指令信号和电动机旋转方向指令信号传输到EDU。根据上述信号,EDU驱动电动机使进气凸轮轴沿提前或延迟方向旋转。

EDU始终监控电动机的工作情况,并将实际电动机转速信号、实际电动机旋转方向信号和工作状态信号传输到发动机ECU。发动机ECU利用上述信号来诊断故障。图5-25为其系统示意图。

VVT-iE系统的工作原理如下:

图5-24 凸轮轴控制电动机总成

图5-25 凸轮轴控制电动机系统示意图

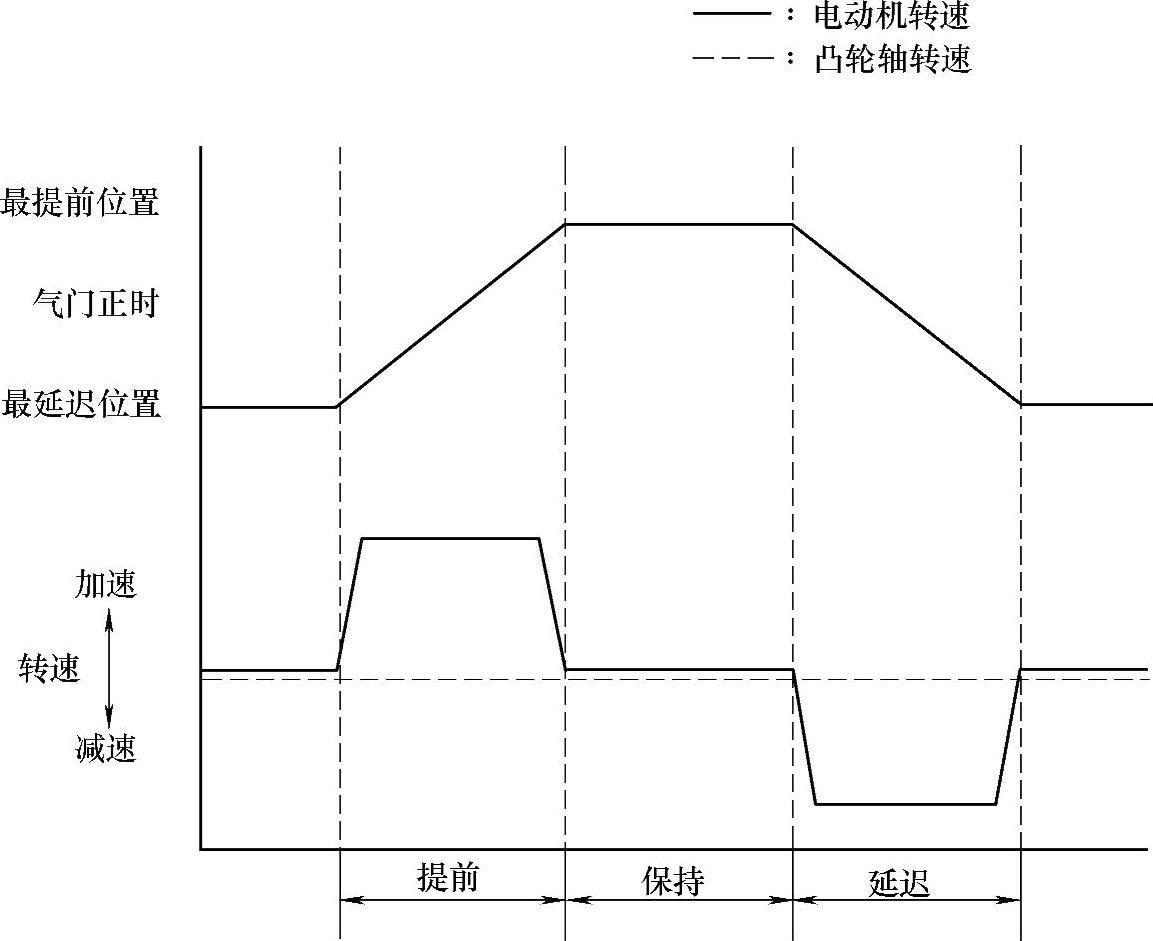

发动机ECU通过电动机和凸轮轴之间的转速差控制提前和延迟运行。发动机ECU通过使电动机以与凸轮轴相同的转速旋转来保持气门正时。

电动机转速高于凸轮轴转速可提前正时;电动机转速低于凸轮轴转速可延迟正时。根据凸轮轴转速的不同,电动机可能会沿逆时针方向旋转。

电动机转速和提前、延迟正时之间的关系如图5-26所示。

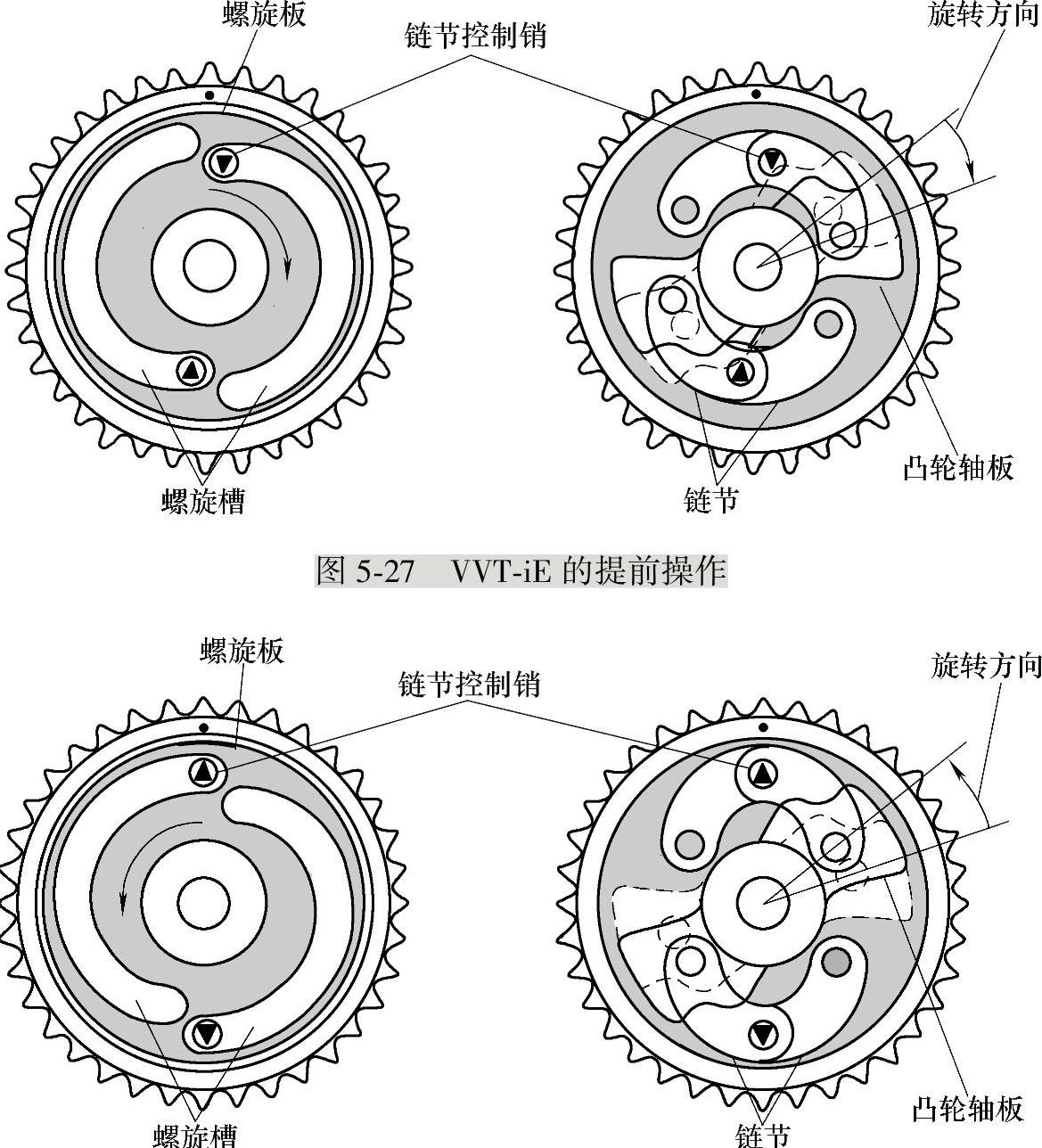

提前:如图5-27所示,通过来自发动机ECU的提前信号使电动机转速高于凸轮轴转速时,螺旋板通过减速装置沿顺时针方向旋转。螺旋板的旋转使链节控制销(连接在螺旋槽内)向凸轮轴的轴中心移动。这样,链节使连接到进气凸轮轴上的凸轮轴板沿提前方向旋转。

延迟:如图5-28所示,通过来自发动机ECU的延迟信号使电动机转速低于凸轮轴转速时,螺旋板通过减速装置沿逆时针方向旋转。螺旋板的旋转使链节控制销(连接在螺旋槽内)沿凸轮轴的轴中心向外移动。这样,链节使连接到进气凸轮轴上的凸轮轴板沿延迟方向旋转。

图5-26 电动机转速和提前、延迟正时之间的关系

图5-28 VVT-iE的延迟操作

保持:达到目标气门正时后,发动机ECU使电动机以与凸轮轴相同的转速旋转。这样,可将凸轮轴控制执行器的连杆机构锁止,从而使凸轮轴保持气门正时。

排气侧的VVT-i控制器由通过正时链条传动的链轮、连接到链轮的外壳及连接到排气凸轮轴的叶片组成。其工作原理与前述的卡罗拉轿车的VVT-i控制器相同,不再赘述。

(4)本田车系VTEC系统VTEC是Variable Valve Timing and Lift Electronic Control Sys-tem的缩写,即可变气门正时及气门升程电子控制装置。

目前,在本田车系上应用有以下6种类型的VTEC系统:SOHC VTEC、DOHC VTEC、新型VTEC、3段式VTEC、VTEC-E、i-VTEC。

1)SOHC VTEC

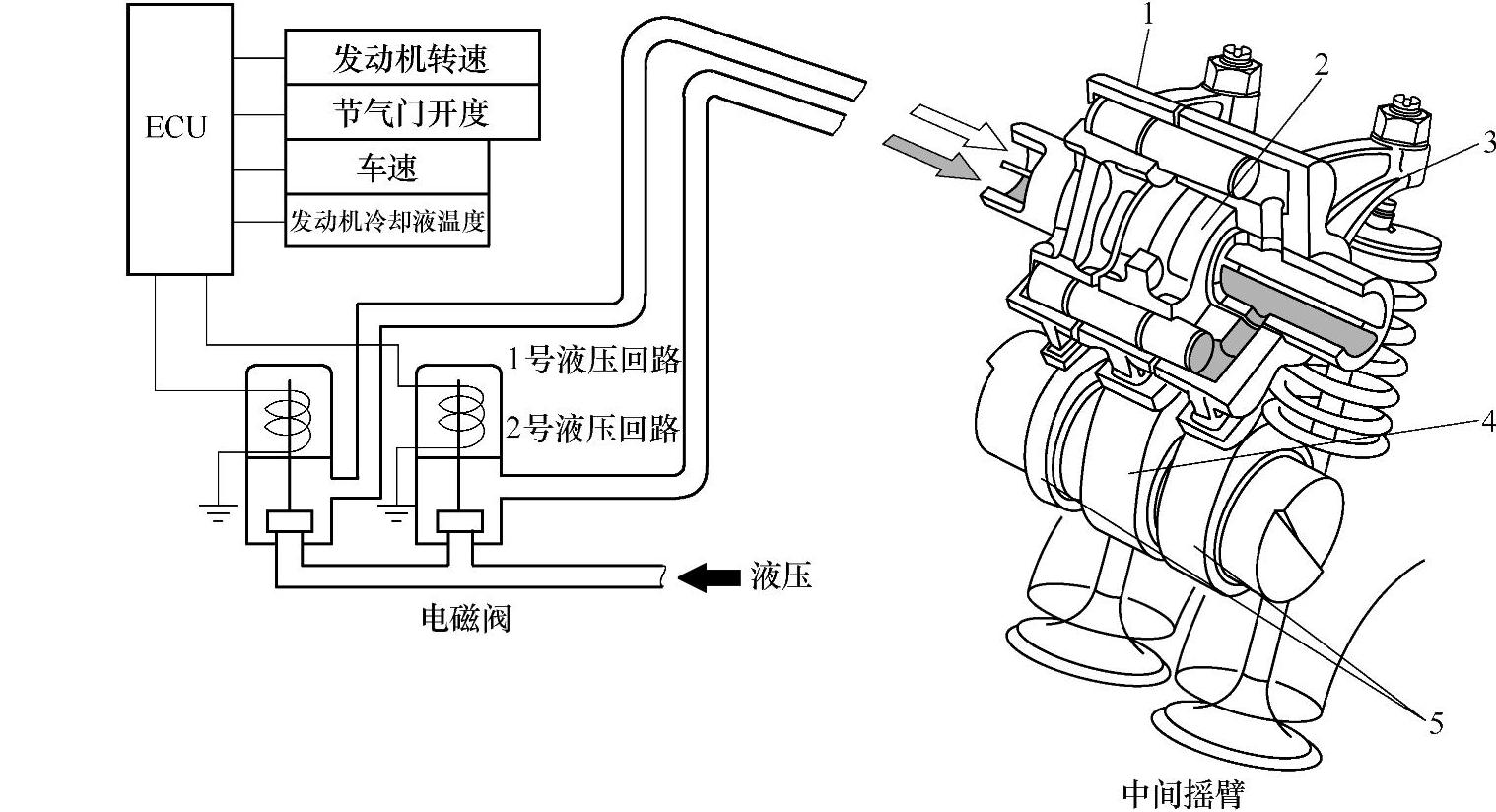

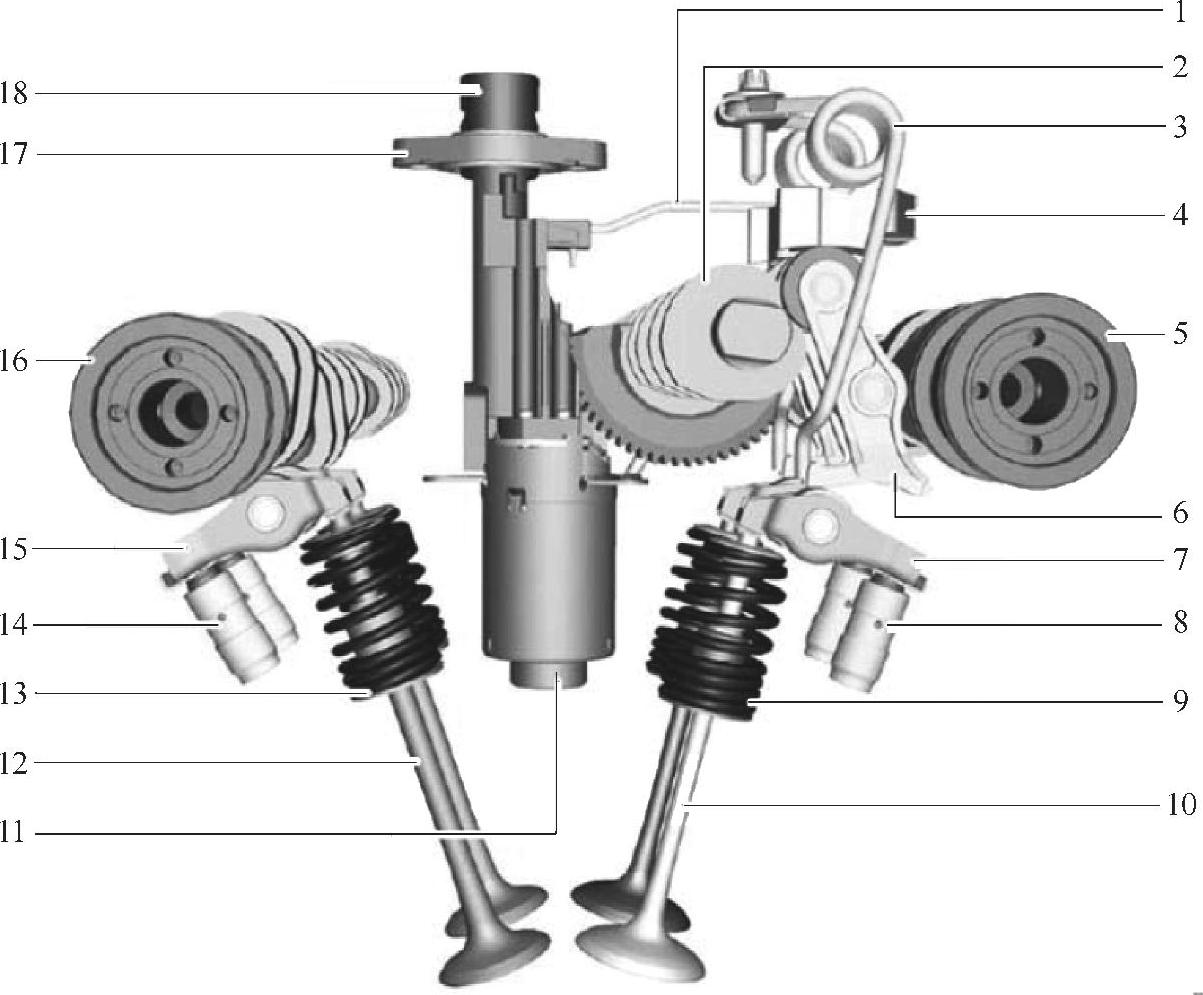

①SOHC VTEC的结构如图5-29所示。这是VTEC系统的一种最基本类型,包括:凸轮轴、摇臂、空动机构、滑阀、控制系统(ECM)。

图5-29 本田SOHC VTEC的结构

1—同步活塞A 2—空动组件 3—同步活塞B 4—中间摇臂 5—次摇臂 6—主摇臂 7—凸轮轴

SOHC VTEC发动机的凸轮轴上有三种类型的进气凸轮,即主凸轮、中间凸轮和次凸轮,如图5-30所示。这些凸轮均具有独立的外形,提供不同的气门正时和升程。

空动机构:空动组件由空动活塞、空动导管和空动弹簧A与B组成,它与中间摇臂保持常接触,如图5-31所示。在低速条件下,空动机构抑制摇臂的不必要运动;在高速条件下,它起到辅助弹簧的作用,以确保气门动作平稳。

图5-30 本田SOHC VTEC发动机的凸轮轴

A—次凸轮 B—中间凸轮 C—主凸轮

图5-31 空动机构

1—空动组件 2—中间摇臂 3—空动弹簧A 4—空动导管 5—空动活塞 6—空动弹簧B 7—凸轮轴

②SOHC VTEC的工作原理。

发动机低速运转时(系统未被激活):VTEC系统在低发动机转速下不工作(实际上,确定系统是否工作时,涉及许多不同的因素,为了让说明简单明了,这里予以忽略)。滑阀被关闭,无液压压力施加于摇臂内部的同步活塞上,因此,每个摇臂都可以自由独立地运动,并分别由主凸轮、中间凸轮和次凸轮进行操纵。在这种情况下,主气门和副气门将按照主、次凸轮的外形所确定的正时和升程进行开启和关闭。当然,此时的中间摇臂由中间凸轮操纵,但它不会产生进一步的动作,并且由空动总成予以抑制,以防止咔嗒作响。

发动机高速运转时(系统被激活):一旦发动机转速超出预定极限,则ECM将输出一个信号到滑阀电磁线圈,使滑阀开启。然后,来自油泵的液压压力即可通过凸轮轴内的油道到达摇臂,并作用于同步活塞上,沿横向推动活塞。但如果此时有任何摇臂与凸轮接触,所有活塞将不会一起形成队列,因此,即使有液压压力作用于活塞上,摇臂仍将继续移动。当所有三个摇臂同时离开凸轮时,活塞将滑动并且摇臂将被固定在一起。在这种情况下,主、副气门均将由高速中间凸轮(适合高速的外形)通过中间摇臂的动作进行操纵。

当随后发动机转速下降时,滑阀将关闭并且液压压力将下降。限位活塞弹簧尝试推动活塞,使其返回到原始位置,而这又像先前一样,只有当所有活塞形成队列时,才会完成。通过这一过程,各摇臂彼此分开,并开始独立动作。

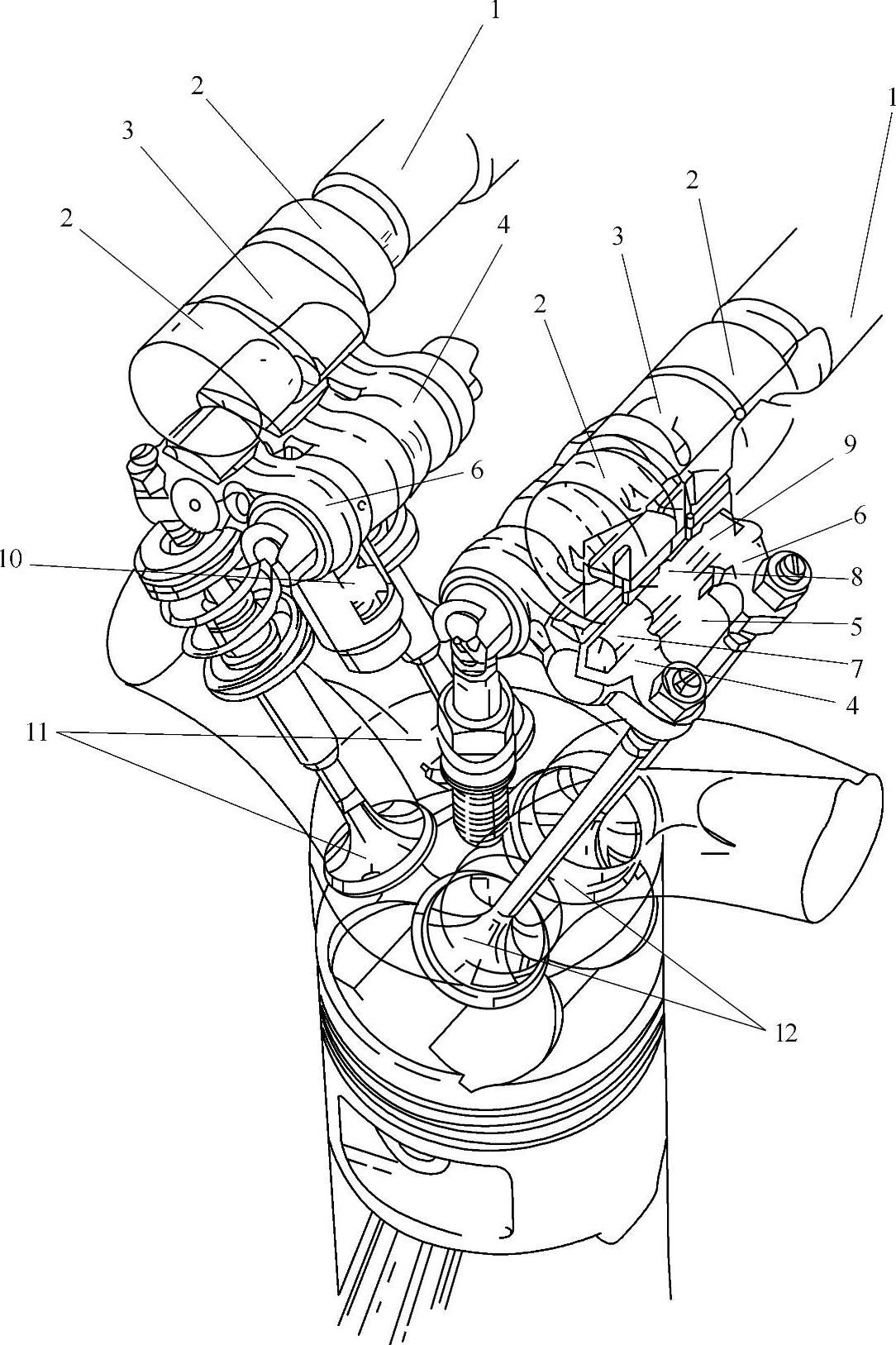

2)DOHC VTEC的结构如图5-32所示。在SOHC VTEC系统中,只有进气凸轮轴装备了VTEC组件,但在DOHC VTEC中,这种技术被同时应用于进气凸轮轴和排气凸轮轴,由此,进气特性和排气特性均可根据发动机转速进行控制。

图5-32 DOHC VTEC的结构

1—凸轮轴 2—低速凸轮 3—高速凸轮 4—主摇臂 5—中间摇臂 6—次摇臂 7—同步活塞A 8—同步活塞B 9—限位活塞 10—空动弹簧 11—排气气门 12—节气门

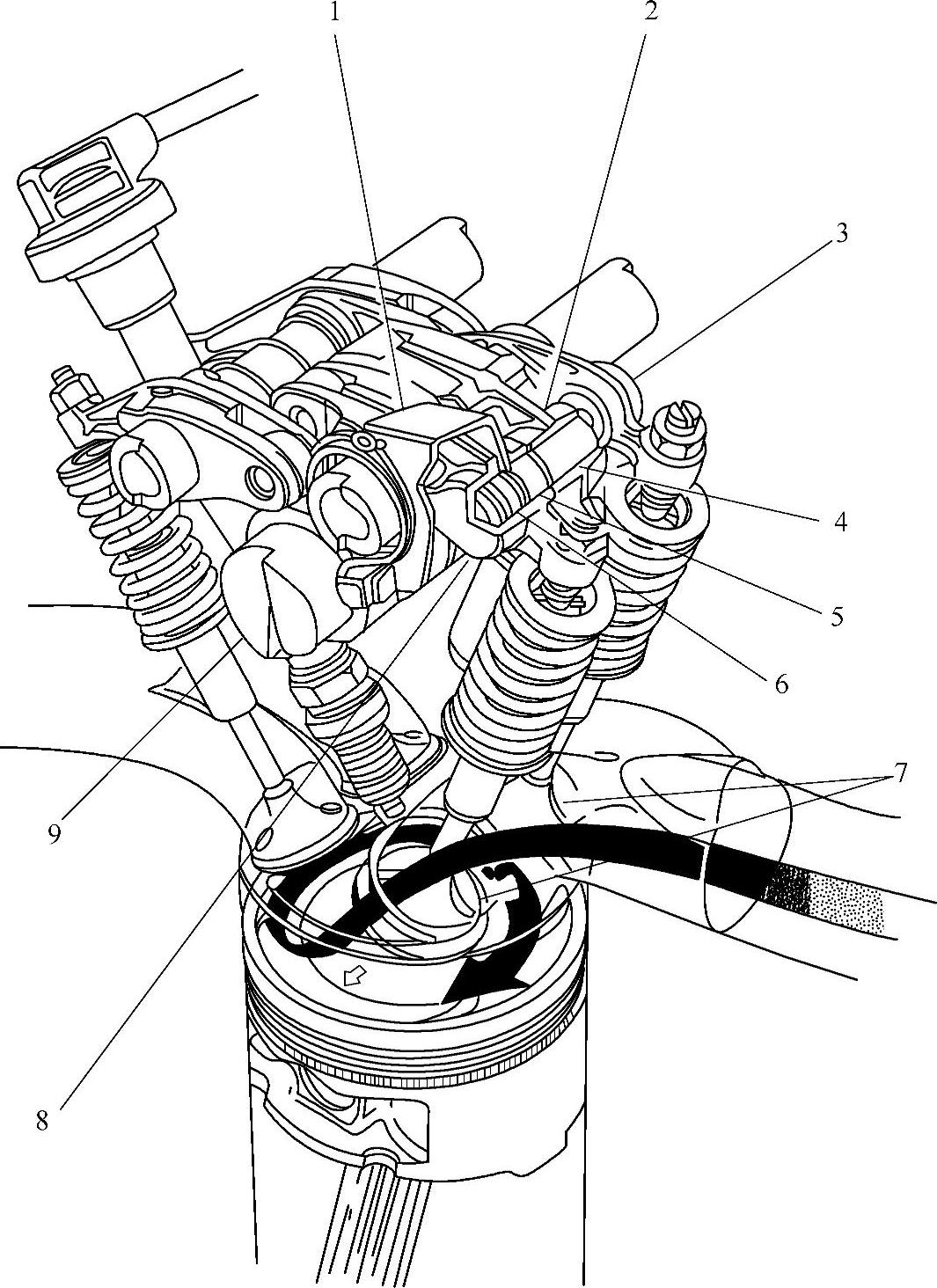

3)新型VTEC系统如图5-33所示。新型VTEC系统是通过进一步开发SOHC VTEC而实现的,此次开发增加了正时片和正时活塞。

图5-33 新型VTEC系统

1—正时片 2—中间摇臂 3—次摇臂 4—同步活塞B 5—同步活塞A 6—正时活塞 7—节气门 8—主摇臂 9—凸轮轴

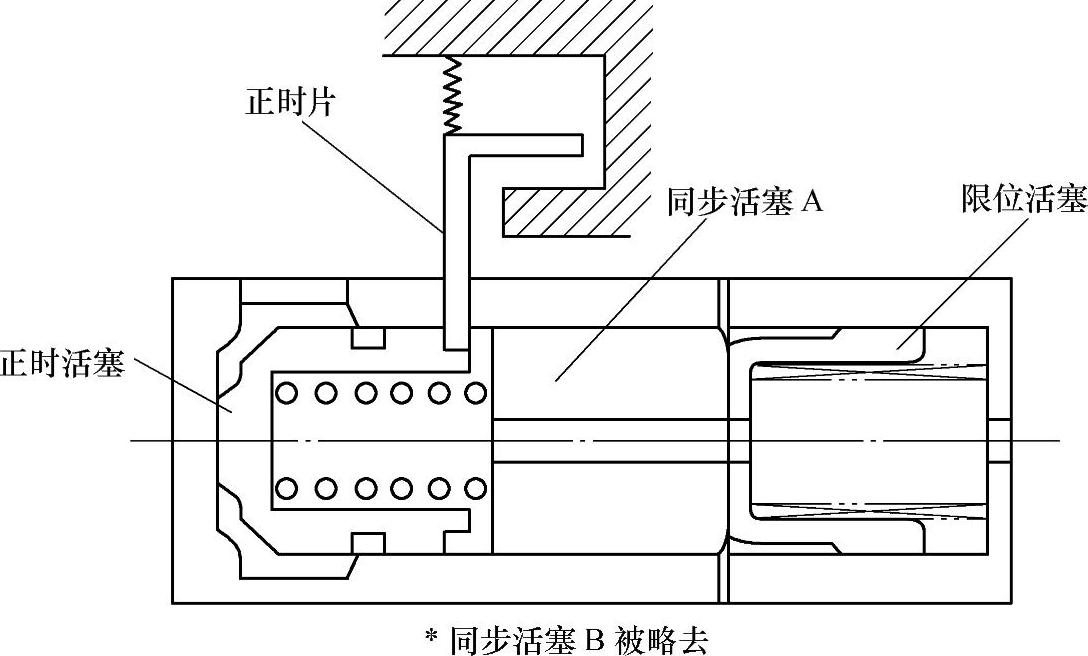

正时片和正时活塞安装在新型VTEC系统的主摇臂上;正时片定位在摇臂的外部,这两个部件一起移动;正时活塞与同步活塞A成直线安装,正时片穿过主摇臂的一个开口,与正时活塞接合在一起。

虽然新型VTEC系统和SOHC型VTEC在技术上的工作原理本质上是相同的,但它们表现出以下两个方面的差异:副气门开度和正时机构。

正时机构的主要用途就是在VTEC系统工作时,将同步活塞固定到位。

与DOHC或SOHC中的情况相比,在新型VTEC配置中,VTEC系统的工作发生在较低的转速下(对采用VTEC-E或3段式VTEC等正时机构的其他系统而言,也存在这种情况),这种情况的直接后果是,系统工作过程中可用于定位同步活塞的液压压力低于先前所述的几种情况。这种低液压压力可能会产生波动,并且根据预想,有可能导致同步活塞的意外移动。为了防止这种情况发生,每当活塞处于一种可能发生意外滑移的状态时,将由正时片对正时活塞实施可靠定位,如图5-34所示。

图5-34 正时片对正时活塞实施定位

正时片安装在主摇臂上,它与摇臂一起运动。但这种运动的幅度由安装在凸轮轴支架上的限位器予以限制。因此,每当摇臂提起时,正时片将滑出正时活塞的开槽,以解除活塞的锁止状态。如果此时有切换压力作用于正时活塞上,则它会出现少量的横向滑动。

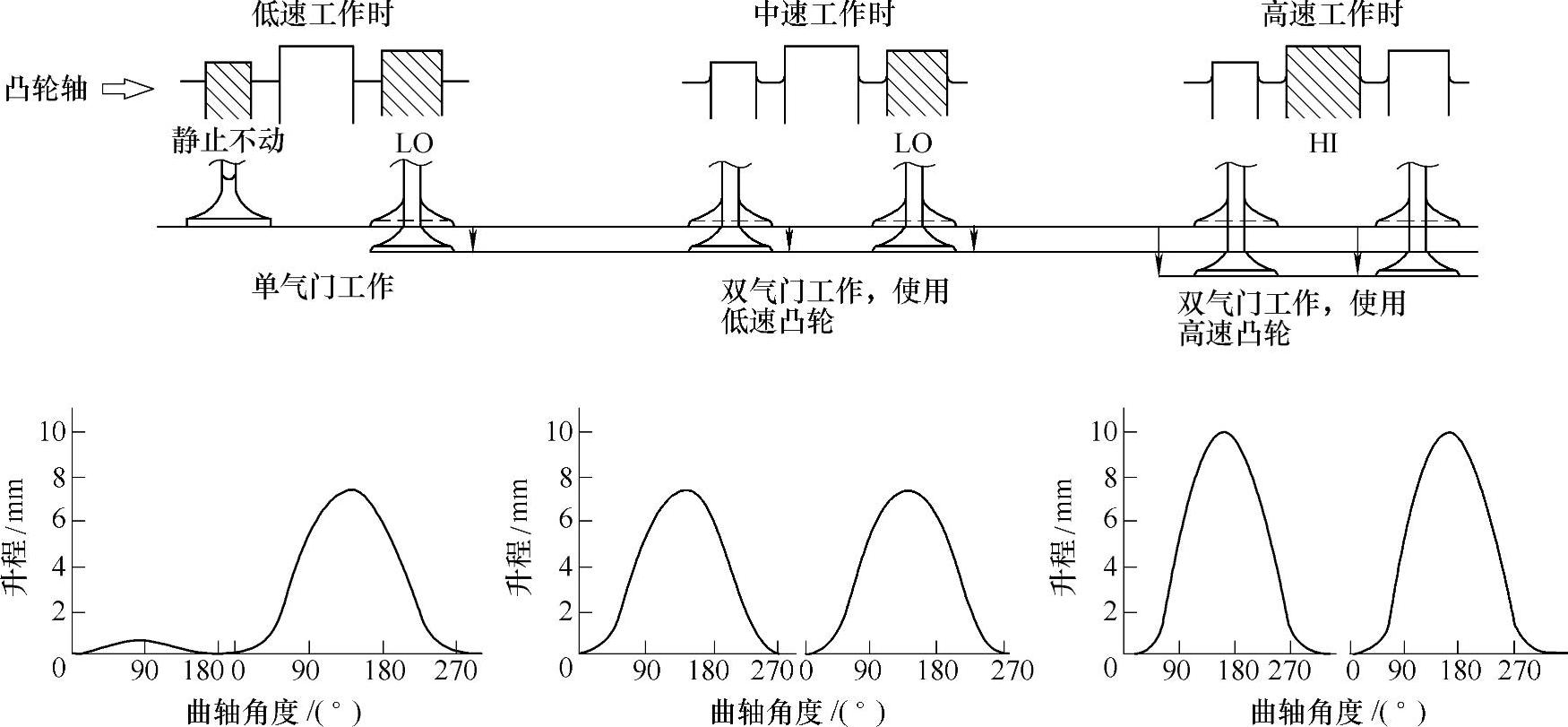

4)3段式VTEC的结构。随着新型VTEC技术的进一步发展,又出现了3段式VTEC系统,如图5-35所示,该系统按照三个不同阶段对进气门进行控制。虽然多数组件的运用均与新型VTEC相同,但另外还采用了两个切换压力系统和两个滑阀。

图5-35 3段式VTEC系统

1—同步活塞 2—空动总成 3—限位活塞 4—次摇臂 5—中间摇臂 6—主摇臂 7—正时片 8—主摇臂上的低/中速转换油道及缸孔 9—主摇臂上的中/高速转换油道及缸孔

摇臂被连接到下面两个独立的切换系统,其中每一个液压系统均由其中一个滑阀进行控制,如图5-36所示。

图5-36 3段式VTEC的控制

1—次摇臂 2—中间摇臂 3—主摇臂 4—高速凸轮 5—低速凸轮

由正时活塞和限位活塞组成的低、中速转换系统,用于连接主、次摇臂;由限位活塞、同步活塞A和同步活塞B组成的中、高速转换系统,用于连接主摇臂、中间摇臂和次摇臂。正时片与低、中速转换系统的正时活塞相接合。

虽然所有系统的工作原理非常相似,但3段式VTEC中采用的是三段式气门控制。

①在发动机低速运转时 如图5-37所示,所有摇臂均独立工作。主气门由中速主凸轮开启;副气门随次凸轮而动,其开度非常小(与新型VTEC的低速工作原理相同)。

②在发动机中速运转时 其中一个滑阀开启,并将液压压力提供给低、中速切换系统,由此,使正时活塞滑动并连接主、次摇臂;然后,主、副气门将由主凸轮操纵,如图5-38所示。

③在发动机高速运转时 第二个滑阀开启,并将液压压力提供给中、高速切换系统,由此使同步活塞滑动,并将主、次凸轮连接到中间凸轮,如图5-39所示,该凸轮的外形针对高速条件而设计,它将激活主、副气门。

图5-37 发动机低速运转时,所有摇臂均独立工作

图5-38 发动机中速运转时主、次摇臂连接

图5-39 发动机高速运转时主、次摇臂、中间摇臂连接

图5-40为3段式VTEC系统低、中、高速时进气门的配气正时与气门长程的对比示意图。

图5-40 3段式VTEC系统低、中、高速时进气门的配气正时与气门长程的比较

图5-41 VTEC-E的结构

1—正时片 2—主摇臂 3—次摇臂 4—同步活塞 5—正时活塞 6—进气门 7—凸轮轴

5)VTEC-E的结构(图5-41)。虽然与新型VTEC系统一样采用了一个正时片,但VTEC-E中没有中间凸轮或中间摇臂,所以也同样没有空动装置。其切换系统由一个正时活塞、一个同步活塞和一个限位活塞组成。

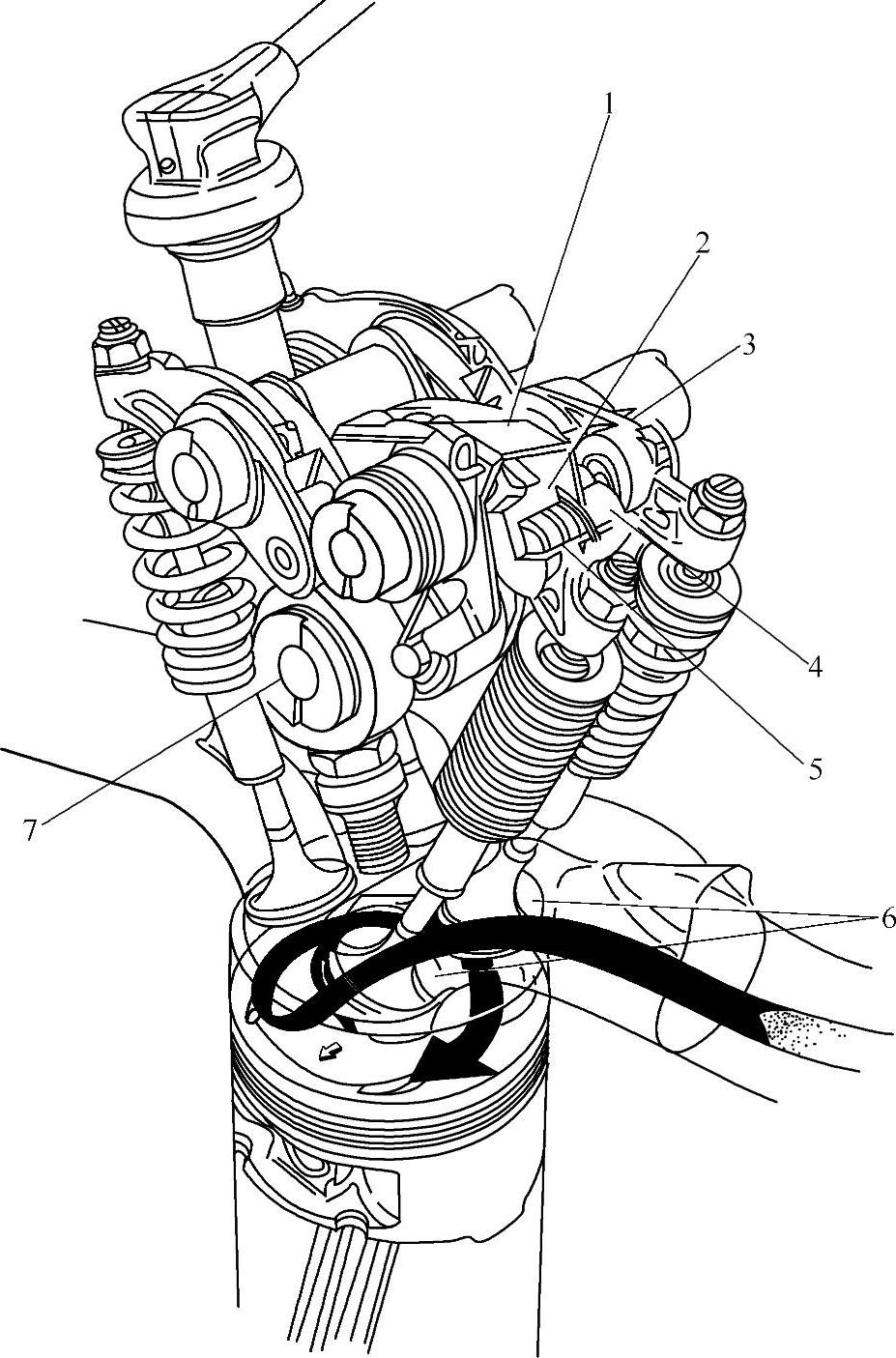

6)i-VTEC。i-VTEC是VTEC和VTC系统的组合,它能够控制气门升程、正时,并连续不断地控制凸轮相位,以便优化低速、中速和高速时的燃烧。该系统还能提高燃油经济性,并获得低排放。

本田i-VTEC智能可变气门正时及升程电子控制系统,其凸轮相位的变化是通过安装在进气门凸轮轴上的链轮上的VTC控制器实现的,气门升程的变化与上述方法相同。

i-VTEC的VTC系统由各种传感器组成,它与现有VTEC组件和特定VTC组件一起使用,如图5-42所示。

图5-42 VTC系统的组成

VTC系统的控制如图5-43所示。

ECM/PCM计算并确定每一传感器检测到的信号,然后,将反馈用于VTC OCV控制。一旦发动机起动,机油压力达到一定水平,通向VTC活动器的VTC OCV延迟口中的小通道将充满机油压力,该压力将使锁销解锁。只有在发动机运转一定时间之后,OCV才开始工作。OCV激活由两个条件决定。

图5-43 VTC系统的控制示意图

发动机机油温度必须超过-5℃,且发动机转速必须超过某一特定RPM。发动机机油温度通过ECT(发动机冷却液温度)和IAT(进气温度)来进行判断。同时,如果检测到任何i-VTEC系统故障,则VTC将停止工作,锁销将会把凸轮相位固定在最大延迟正时位置。(https://www.xing528.com)

ECM/PCM通过来自IAT传感器和ECT传感器的信号计算VTC的工作状态,并将信号发送给VTC OCV。ECT传感器判断发动机机油温度。

ECM/PCM根据CKP传感器、MAP传感器、TP传感器和BARO传感器来判断发动机状况,然后,计算目标凸轮相位角。

ECM/PCM将目标凸轮相位角与实际凸轮相位角以及从CMP传感器和TDC传感器所检测到的反馈信号进行比较,经计算之后,将负载信号发送给VTC OCV。

i-VTEC系统有三摇臂与二摇臂之分。带有三摇臂i-VTEC系统的发动机,其i-VTEC系统工作情况如下:

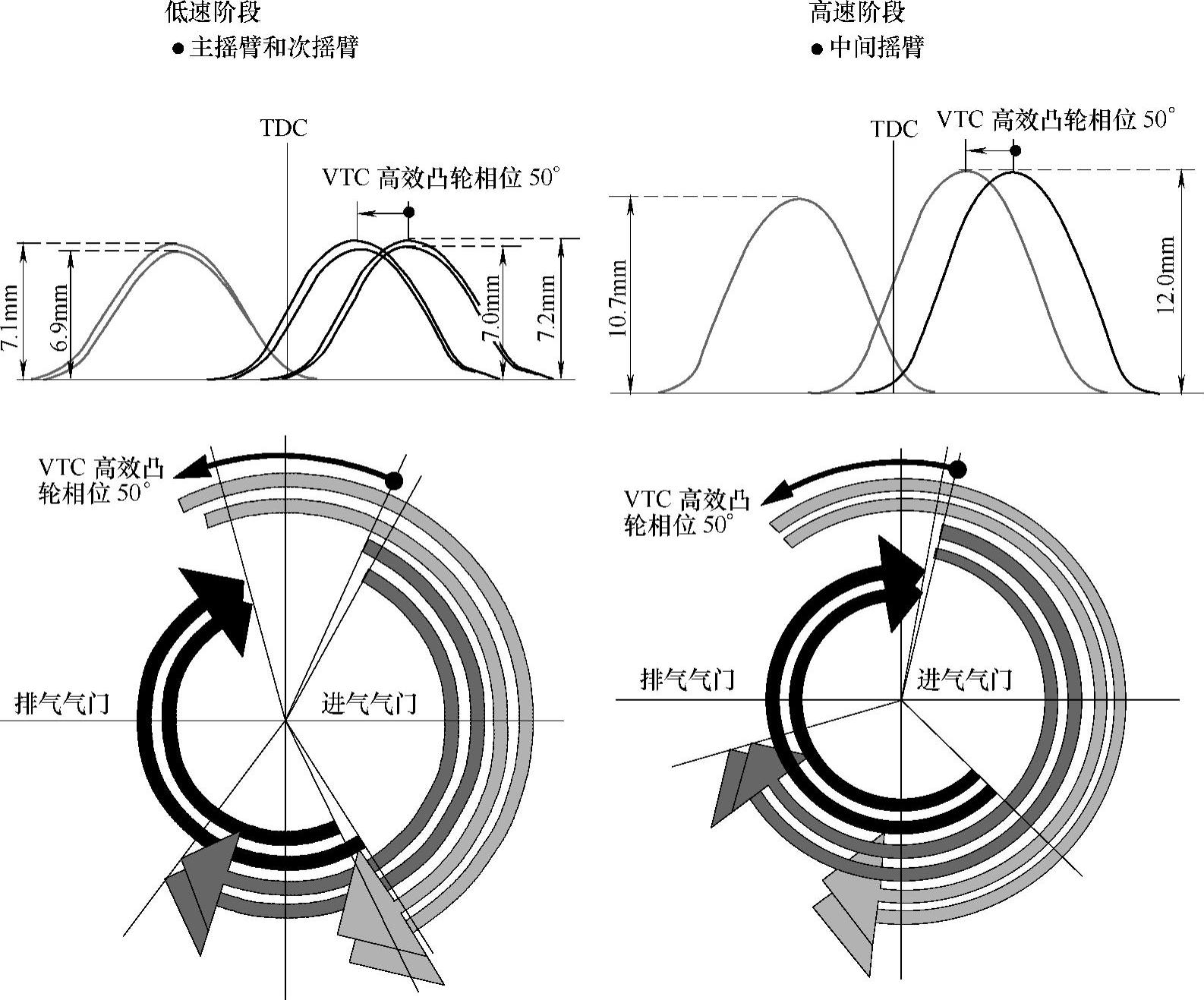

VTC系统被设计成与进气凸轮轴一起工作,以便不断地改变凸轮相位。该系统与现有VTEC系统一起工作,共同提高主摇臂、次摇臂和中间摇臂的效率。进气门正时不断被调整,不是提前,就是延迟,以便根据各种发动机状况进行调整。图5-44显示本田某带有三摇臂i-VTEC系统的发动机进、排气门低速和高速阶段气门升程量和气门正时差异角度。

还有一种二摇臂i-VTEC系统,它是VTC系统与VTEC-E系统的组合,VTC系统被设计成与进气凸轮轴一起工作,以便不断地改变进气凸轮相位。排气门配气正时与升程不变。图5-45显示这种带有二摇臂i-VTEC系统的发动机的低速和高速阶段气门升程量和气门正时差异角度。

(5)奥迪车的可变配气正时装置 奥迪轿车2.8L V6发动机的可变气门正时系统由发动机控制单元进行控制。左右列缸对应的可变气门正时机构均设置了一个可变气门正时电磁阀,如图5-46所示。发动机在获得转速传感器的信息后,对左右列缸对应的可变气门正时电磁阀的控制方式做出正确选择,并控制阀体动作。当获得不同阀体位置时,通往可变气门正时调节器上升或下降,以至于左右列缸对应的进气门获得不同的迟闭角。

曲轴通过正时带首先驱动排气凸轮轴,排气凸轮轴通过链条驱动进气凸轮轴,如图5-47所示。

可变气门正时调节器工作原理如图5-48所示,图5-48a为发动机在高速状态下,为了充分利用气体进入气缸的流动惯性,提高最大功率,进气门迟闭角增大后的位置(轿车发动机通常工作在高速状态下,所以这一位置为一般工作位置);图5-48b为发动机在低速状态下,为了提高最大转矩,进气门迟闭角减少的位置。进气凸轮轴由排气凸轮轴通过链条驱动,两轴之间设置一个可变气门正时调节器,在内部液压缸的作用下,调节器可以上升和下降。

图5-44 带三摇臂i-VTEC系统的发动机的气门正时和气门升程

当发动机转速下降时,可变气门正时调节器下降,上部链条被放松,下部链条作用着排气凸轮轴旋转拉力和调节器向下的推力。由于排气凸轮轴在曲轴正时带的作用下不可能逆时针旋转,进气凸轮轴受到两个力的共同作用:一是在排气凸轮轴正常旋转带动下链条的拉力;二是调节器推动链条,传递给排气凸轮的拉力。进气凸轮轴顺时针额外转过几度,加快了进气门的关闭,亦即进气门迟闭角减少几度。

当转速提高时,调节器上升,下部链条被放松。排气凸轮轴顺时针旋转,首先要拉紧下部链条成为紧边,进气凸轮轴才能被排气凸轮轴带动旋转。就在下部链条由松变紧的过程中,排气凸轮轴已转过几度,进气凸轮轴才开始动作,进气门关闭变慢了,亦即进气门迟闭角增大几度。

从图5-49不难看出,该发动机左侧和右侧的可变气门正时调节器操作方向始终要求相反。当发动机的左侧可变气门正时调节器向下运动时,右侧链条紧边在下边,右侧链条紧边在上边。调节器向下移动时,紧边链条都是由短变长。

图5-45 带二摇臂i-VTEC系统的发动机的气门正时和气门升程

图5-46 可变气门正时电磁阀与正时调节器

1—可变气门正时电磁阀 2—液压缸 3—排气凸轮轴 4—进气凸轮轴 5—可变气门正时调节器

图5-47 奥迪2.8L V6发动机凸轮轴的布置与驱动

图5-48 奥迪车正时调节器的工作原理

图5-49 奥迪车左右列正时调节器的动作

当奥迪轿车发动机转速高于1000r/min时,要求进气门关闭得较早,如图5-49a所示,左列缸对应的可变气门正时调节器向下运动,上部链条由长变短,下部链条由短变长。右列缸对应的可变气门正时调节器向上运动,上部链条由短变长,下部链条由长变短。左右列缸对应的进气凸轮轴在两个力的共同作用下都顺时针额外转过几度,加快了进气门的关闭,满足了低速进气门关闭较早、提高最大转矩的要求。

当奥迪轿车发动机转速为3700r/min时,要求进气门关闭得较迟,如图5-49b所示。左列缸对应的可变气门正时调节器向上运动,上部链条由短变长,下部链条由长变短。右列缸的可变气门正时调节器向下运动,上部链条由长变短,下部链条由短变长。在左列缸的下部链条,右列缸的上部链条同时由长变短的过程中,排气凸轮轴已转过几度,进气凸轮轴才开始动作,进气门关闭变慢了,满足了高速时进气门关闭较迟、提高最大功率的要求。

奥迪车这种可变气门正时系统是通过微机控制可变气门调节器上升和下降获得同步带轮与进气凸轮轴(进气门)的相对位置变化,这种结构属于凸轮轴配气相对可变结构,一般可调整20°~30°曲轴转角。由于这种机构凸轮轴的凸轮线形及进气持续角均不变,虽然高速时可以加大进气迟闭角,但是气门叠开角却减小,这是它的不足。

(6)奥迪可变气门升程系统(AVS)奥迪可变气门升程系统的研发是用于优化进气循环,并在2006年下半年应用在奥迪A6的2.8L V6 FSI发动机上。

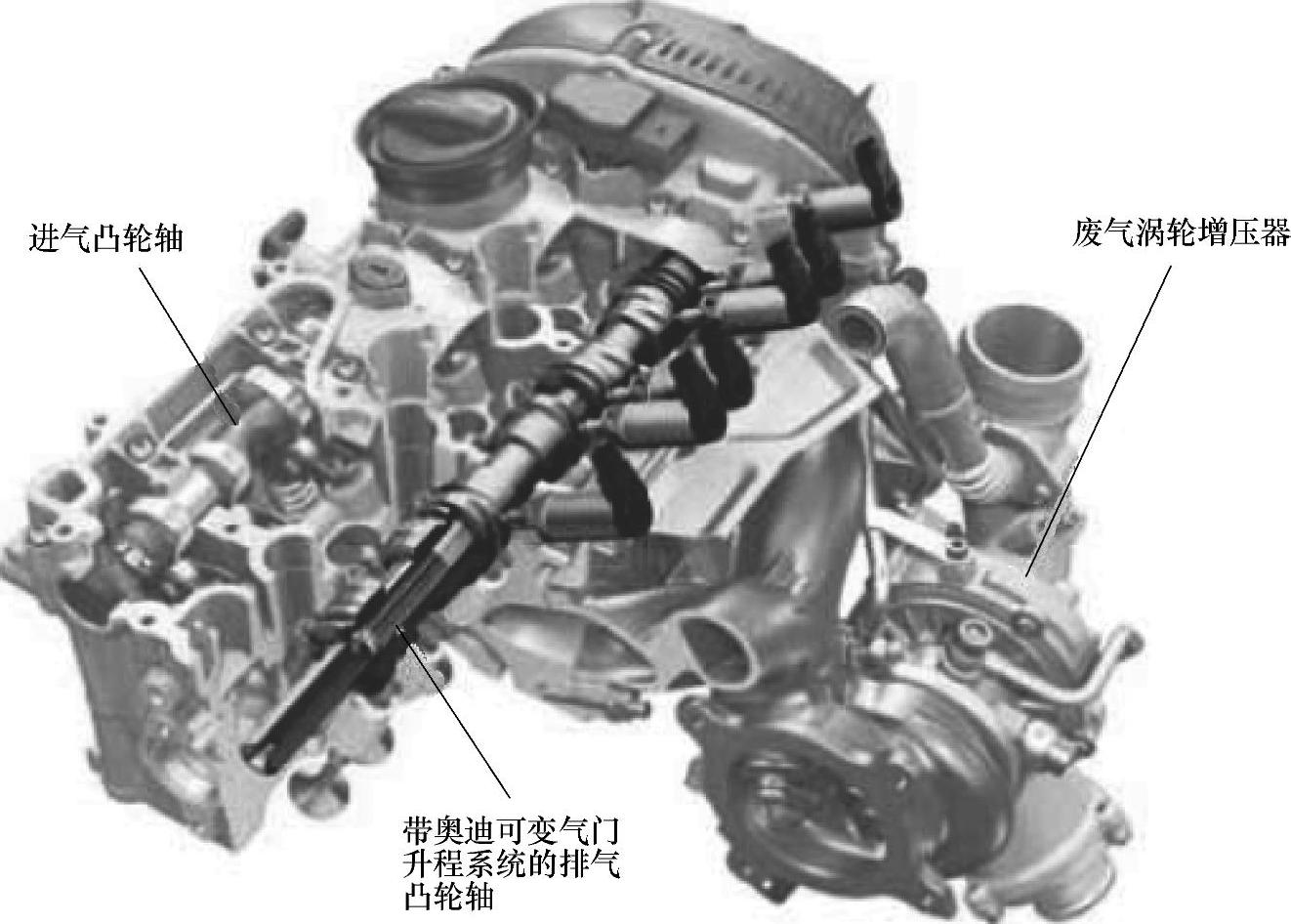

链条驱动的四缸TFSI发动机系列,用于2.0L TFSI纵置发动机,如图5-50所示。

图5-50 奥迪可变气门升程系统(AVS)

不同于六缸自然吸气发动机(2.8L和3.2L),该系统没有应用在2.0L TFSI发动机的进气侧,而是用在排气侧。

在此情况下,点火顺序是独立的,例如,废气涡轮增压器是脉冲增压。“点火顺序独立”表明在一个气缸排气冲程中产生的气体脉冲,由于“交错”而不会影响前一气缸的排气冲程。其结果就是所谓的“脉冲增压”。

四缸TFSI发动机奥迪可变气门升程系统的结构和功能与六缸自然吸气发动机上的该系统相似。但是,应用的热力学效应不同。

在发动机低转速情况下,使用一个较窄、升程较小轮廓曲线的凸轮。而在发动机高转速的情况下,系统切换到较宽、升程较大的基本型凸轮。

窄型凸轮轮廓可延迟打开排气门。由于曲轴转角偏差180°的气缸预排气脉冲(在排气门打开时),该效应在气门重叠阶段可阻止废气回流。这样可提前进气配气正时。

正压力坡度可有效提高燃烧室的吸气效率。这样就大大增强了雾化作用,首先通过降低气缸里的残留气体,其次通过调整进气配气提前角(因为在下止点后只能吸进少量空气)。

这些改进使得在低转速情况下具有良好的性能和更大的转矩。因此可以快速建立起增压压力。转矩曲线越陡峭,驾驶人在加速时越注意不到涡轮迟滞。

奥迪可变气门升程系统主要由带可移动凸轮节的凸轮轴、凸轮节锁止器、带金属销的凸轮调整驱动器等组成。

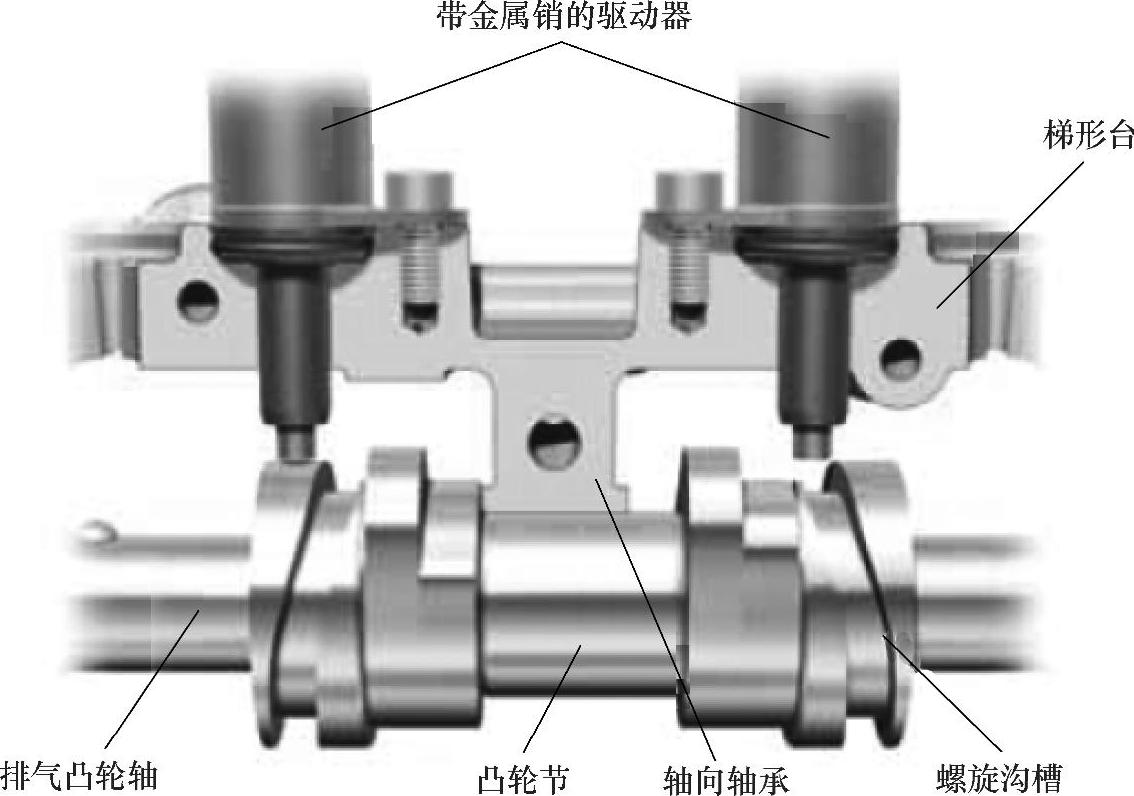

1)排气凸轮轴的结构如图5-51所示。每个气缸在排气侧都有一个可移动的凸轮节。所以每个排气门都有两条气门升程曲线。通过凸轮节的纵向移动可在大小凸轮之间进行切换。当一个驱动器从小气门升程切换到大气门升程时,另外一个驱动器也从小气门升程切换到大气门升程。而在下次切换时,则由第二个驱动器将大气门升程切换回到小气门升程。当发动机控制单元激活一个驱动器时,一个金属销弹出,并与凸轮上的螺旋沟槽相啮合。

图5-51 四缸TFSI发动机奥迪可变气门升程系统的排气凸轮轴

凸轮节被设计成在凸轮轴旋转的时候可以自动移动,这样就可使两个排气门都转换到另外一个轮廓曲线的凸轮。但是凸轮节的螺旋沟槽必须定型,以便完成切换后金属控制销可以推回(图5-52)。发动机控制单元不能使金属销自动弹回。

2)凸轮节锁止器如图5-53所示。为确保在调整时凸轮节不会过多移动,需要使用一个挡块来限制调整行程。这种情况下,使用气缸盖罩上的凸轮轴轴承来充当挡块。

另外在它们被调整后,必须确保凸轮节仍保持在原位置上。为此,通过凸轮轴上带弹簧按压球的定位槽固定凸轮节。

3)两种轮廓曲线的凸轮。凸轮节上每个气门有两个不同轮廓曲线的凸轮,如图5-54所示。两凸轮正时根据发动机的特性要求而配置。

小凸轮转动获得气门升程为6.35mm(图中以绿色显示)。打开角度为180°曲轴转角。排气门在上止点后2°关闭。大凸轮转动获得最大升程为10mm(图中以红色显示),打开角度为215°曲轴转角。排气门在上止点前8°关闭。

运行方式:在发动机低速运转时切换到小凸轮转动,而在发动机高速运转时采用大凸轮转动,如图5-55所示。

图5-52 用带金属销的驱动器使凸轮节纵向移动

图5-53 凸轮节锁止器

图5-54 凸轮节上的两种轮廓曲线的凸轮

图5-55 发动机低速、高速时凸轮的切换

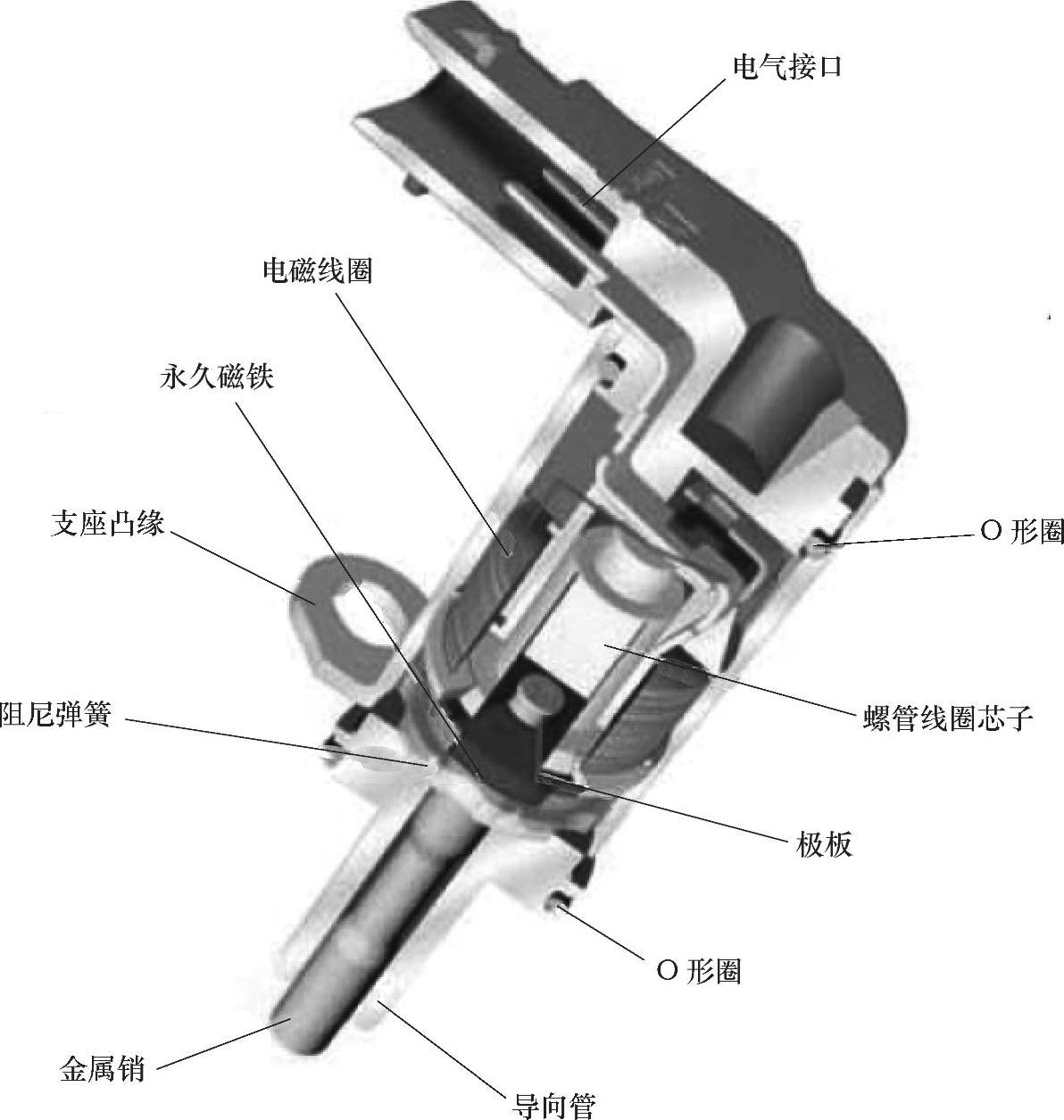

4)凸轮调整驱动器F366、F373。凸轮调整驱动器是电磁式驱动器。每个气缸使用两个驱动器。一个驱动器用于移动凸轮轴上的凸轮节,以获得大气门升程。另一个驱动器用于切换到凸轮节的小气门升程。

每一个驱动器用一个螺栓安装到气缸盖罩的外部。用一个O形圈来密封。当发动机控制单元激活该驱动器时,一个金属销弹出,并与凸轮节上的螺旋沟槽相啮合,这样就切换到另一个凸轮了,如图5-56、图5-57所示。

图5-56 大凸轮切换为小凸轮

凸轮调整驱动器的具体结构如图5-58所示。凸轮调整驱动器上集成有一个电磁铁。当发动机控制单元激活电磁铁时,弹出一个金属销,如图5-59所示。电磁铁通过蓄电池短暂加载电压而被激活。

当金属销弹出时,其通过驱动器壳体上的永久磁铁保持在该位置。由于快速伸张时间(18~22ms),金属销的加速也非常快。在永久磁铁附近的阻尼弹簧确保金属销不会反弹或遭受损坏。伸张到螺旋沟槽的金属销在凸轮轴旋转时移动凸轮节。

螺旋沟槽的轮廓设计成在凸轮轴旋转一圈后可推回驱动器的金属销。这样,永久磁铁也可确保金属销保持原位。当永久磁铁推动金属销时,一个电压加在电磁铁的电磁线圈上。这个信号由发动机控制单元发出(反馈信号)。在凸轮节被移动之后,只有螺旋沟槽推回金属销时,它才可能被产生。发动机控制单元借此来评估调整是否成功。

图5-57 小凸轮切换为大凸轮

图5-58 凸轮调整驱动器的结构

图5-59 凸轮调整驱动器的工作

图5-60 凸轮调整驱动器的激活

凸轮调整驱动器的激活:凸轮调整驱动器由发动机控制单元控制激活。发动机控制单元为此产生一个搭铁信号,如图5-60所示。通过Motronic供电继电器J271供给电压。当冷却液温度为-10℃时该系统准备运行。发动机起动时启用基本型凸轮,即大凸轮。之后系统切换到较小的凸轮。当发动机停止后,系统切换回基本型凸轮。每个驱动器的最大输入电流是3A。

在工作范围内进行切换:图5-61显示了当发动机达到工作温度时,奥迪可变气门升程系统的工作范围示意图。可清晰地看到小气门升程持续运行到约3100r/min的发动机中等转速。

图5-61 奥迪可变气门升程系统的工作范围

在要求大气门升程的发动机转速区域,进气歧管的风门也会开得更大些。

自诊断:自诊断首先检查凸轮调整驱动器的机械功能(切换到另一个凸轮导向叶片),其次是系统的电气接口。在发动机起动之后执行一项系统测试。发动机控制单元为此激活每一个驱动器。

系统怎样应对故障呢?如果一个或多个驱动器发生故障,发动机控制单元将会进行(几次)内部调整以切换到另一个凸轮上。如果没有完成任何调整,无法被调整的凸轮节仍保持在原位置。其他所有凸轮节切换到大凸轮上。然后在发动机运行过程中,它们保持在原位置。有一个特定的故障存储器用于记录故障驱动器。在发动机下次起动时,会再一次尝试调整所有凸轮节。

两种配置都会被测试和评估。系统测试时有声音提示,并且在每次发动机起动后都会进行。系统故障将会记录在相应的故障存储器中。

根据故障的特点,“敏感的”驾驶人会注意到在发动机怠速时轻微的振动或在加速时不同的发动机反应。

警告灯亮起:废气不会由于系统故障而恶化,理论上不会产生对人体有影响的气体,所以电控节气门故障信号灯K132和排气警示灯K83都不会亮起。但是会生成相应的故障存储器记录。

(7)宝马车VANOS与VALVETRONIC系统

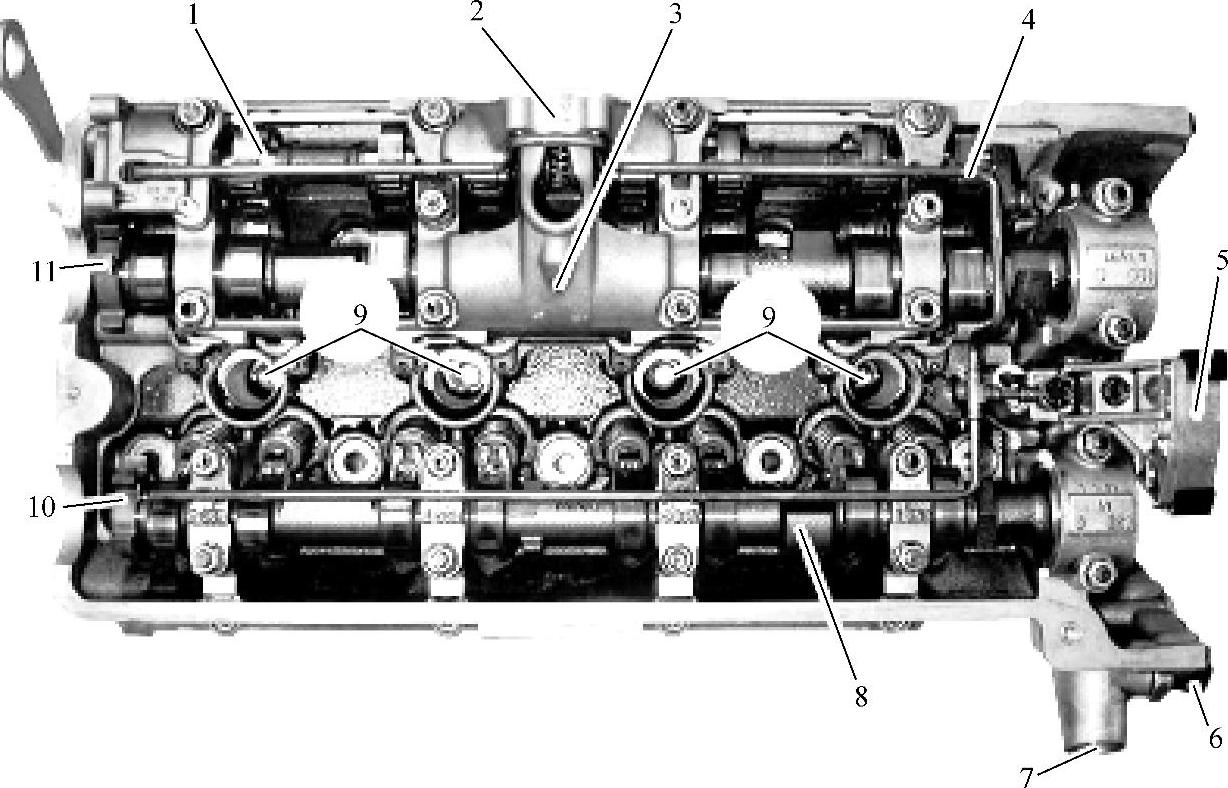

1)宝马无级叶片式双VANOS系统。现在宝马使用了无级叶片式双VANOS系统和VALVETRONIC全可变控制气门机构。宝马把可变气门升程机构与双凸轮可变正时控制装置一起合称为电子气门控制系统。宝马N62新型发动机就应用了这个系统。宝马N62发动机的缸盖与气门机构如图5-62所示。

图5-62 宝马N62发动机的缸盖与气门机构

1—气缸列1~4缸的气缸盖2—气缸列5~8缸的气缸盖3、11—带喷油器的上正时链导向件4、7—进气VANOS电磁阀的安装孔5、8—排气VANOS电磁阀的安装孔6、10—链条张紧器托架9—油压开关

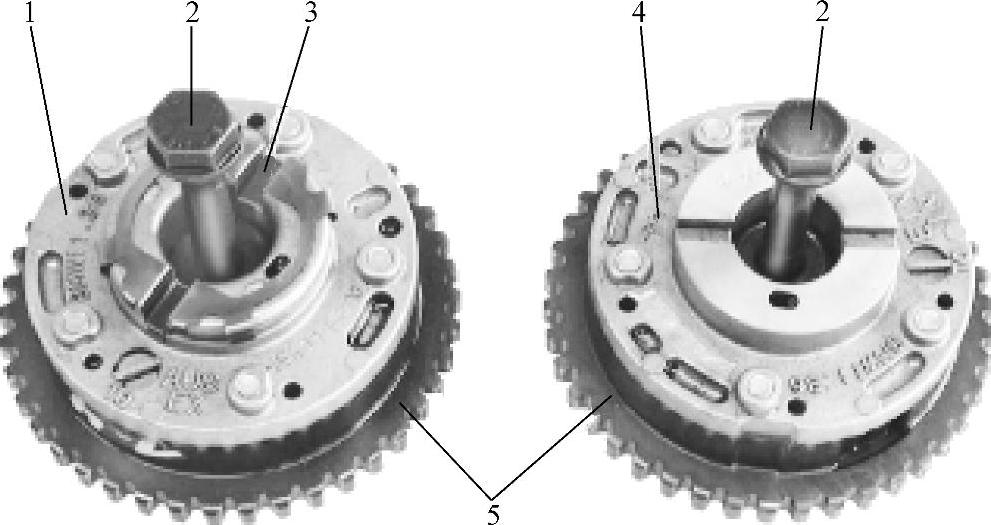

N62发动机的进、排气凸轮轴装备有新型无级叶片式VANOS,凸轮轴的调节量在300ms内最大可达60°曲轴转角。为避免混淆这两个VANOS单元,其上有“Ein/Aus”(进气/排气)标记。VANOS单元如图5-63所示。

图5-63

1—排气侧VANOS单元 2—VANOS螺栓联接 3—弹簧片 4—进气侧VANOS单元 5—齿链啮合轮

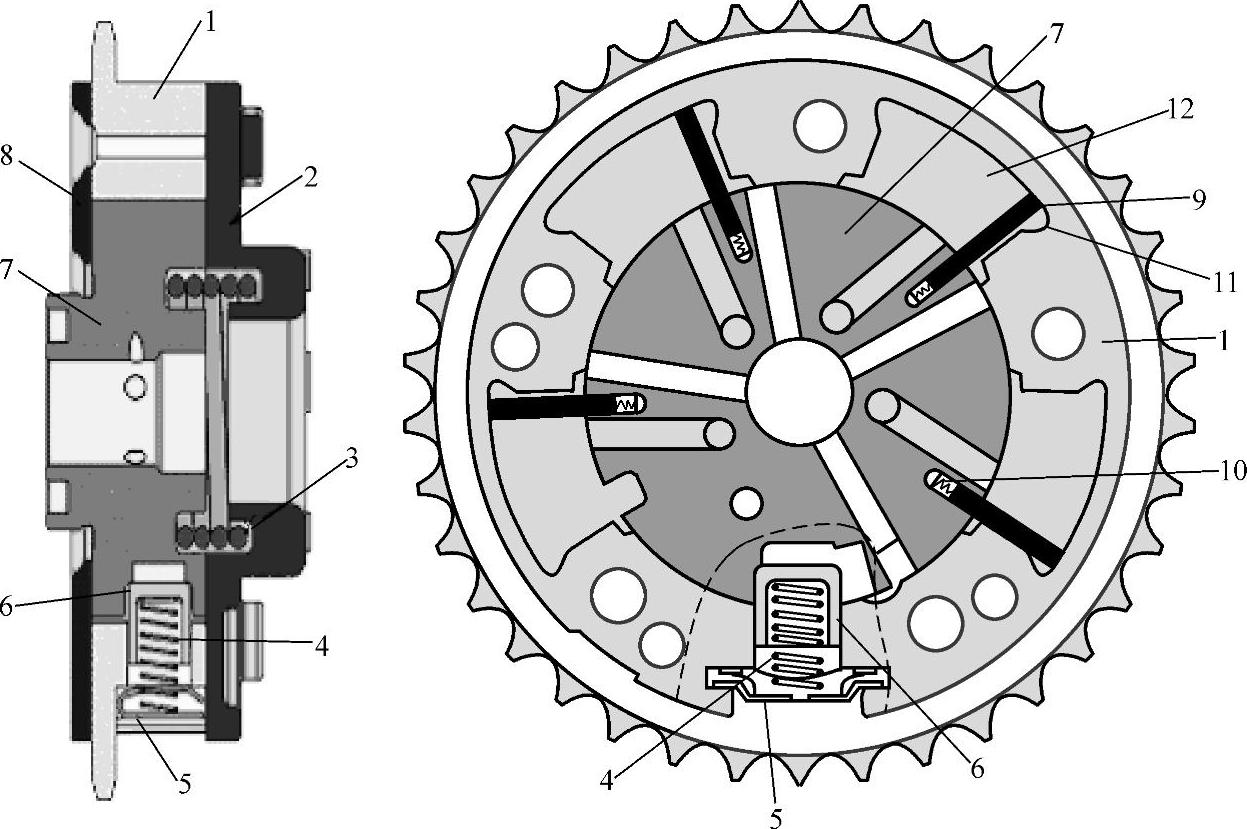

VANOS的结构如图5-64所示,转子7与凸轮轴用螺栓固定在一起,正时链将曲轴与VANOS单元的壳体1(凸轮轴正时链轮)连接在一起。在转子7上装有弹簧10,弹簧把叶片9压到壳体上,转子7有一个凹口锁止销6,在锁止弹簧作用下嵌入此凹口中。如果现在电磁阀把机油压力连通到VANOS单元,则锁止销6在液压力作用下克服锁止弹簧弹力被压回,从而使转子7可以相对于VANOS单元壳体1转动,以进行凸轮轴相位的调节。压力通道A11中存在的发动机机油压力,此刻压向叶片9,并因此将转子7压到另一个位置。因为凸轮轴是用螺栓固定在转子7上的,这样就调控了配气相位。如果VANOS电磁阀换向,则转子7通过压力通道B12中存在的机油压力调节回初始状态,扭簧3反作用于凸轮轴转矩。为向VANOS单元准确无误地供油,在凸轮轴的末端各安装有两个密封环,必须保证密封环安装正确。

图5-64 VANOS单元的剖面图

1—带齿圈的壳体 2—前端板 3—扭簧 4—锁止弹簧 5—锁止弹簧定位板 6—锁止销 7—转子 8—后端板 9—叶片 10—弹簧 11—压力通道A 12—压力通道B

VANOS的工作原理如下:(以控制排气凸轮轴的VANOS单元为例)

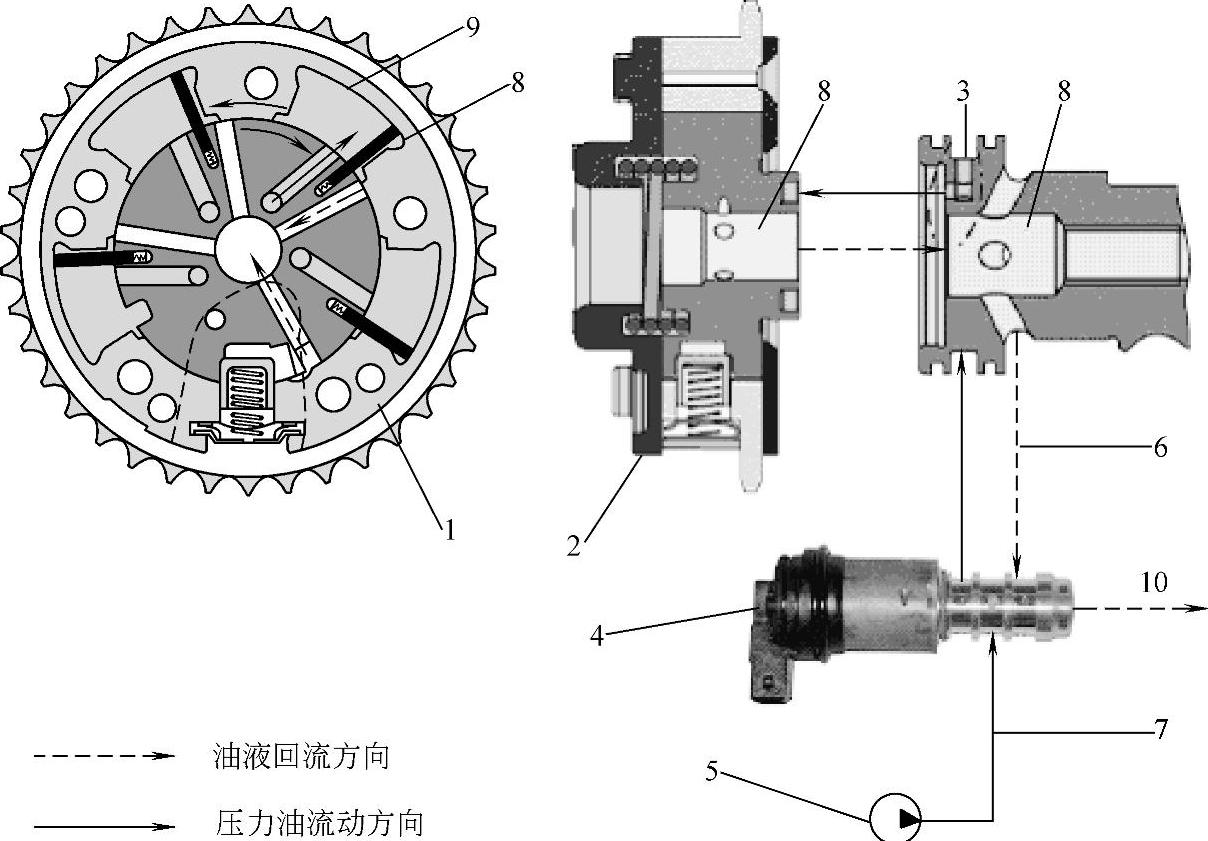

具备一定压力的机油经二位四通换向电磁阀(VANOS控制电磁阀)、凸轮轴上的压力通道B进入VANOS单元内中心的压力油通道B。此时机油压力首先把锁止销压入VANOS单元壳体内,压力油同时进入叶片的一侧,而叶片另一侧的机油经凸轮轴上的油道、电磁阀回流到一个机油箱内,这里所谓的机油箱是指气缸盖中的一个机油通道。VANOS单元内的转子相对于壳体(也即凸轮轴正时链轮)转动,从而使此凸轮轴相对于凸轮轴正时链轮额外转动,也就调节了此凸轮轴的相位。在逆向调节时,电磁阀换向,凸轮轴中和VANOS单元中的其他孔和通道打开,如图5-65、图5-66所示。

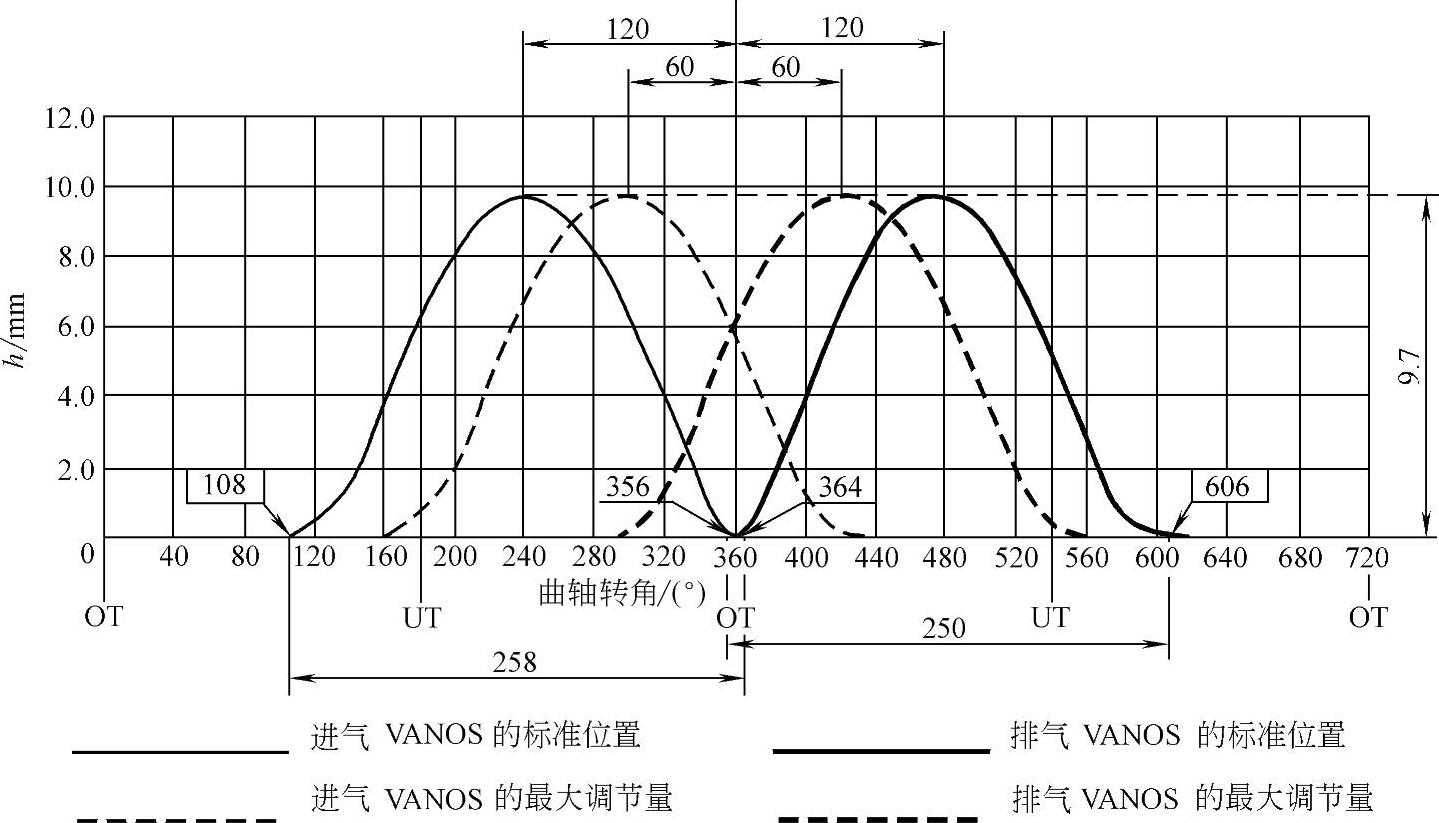

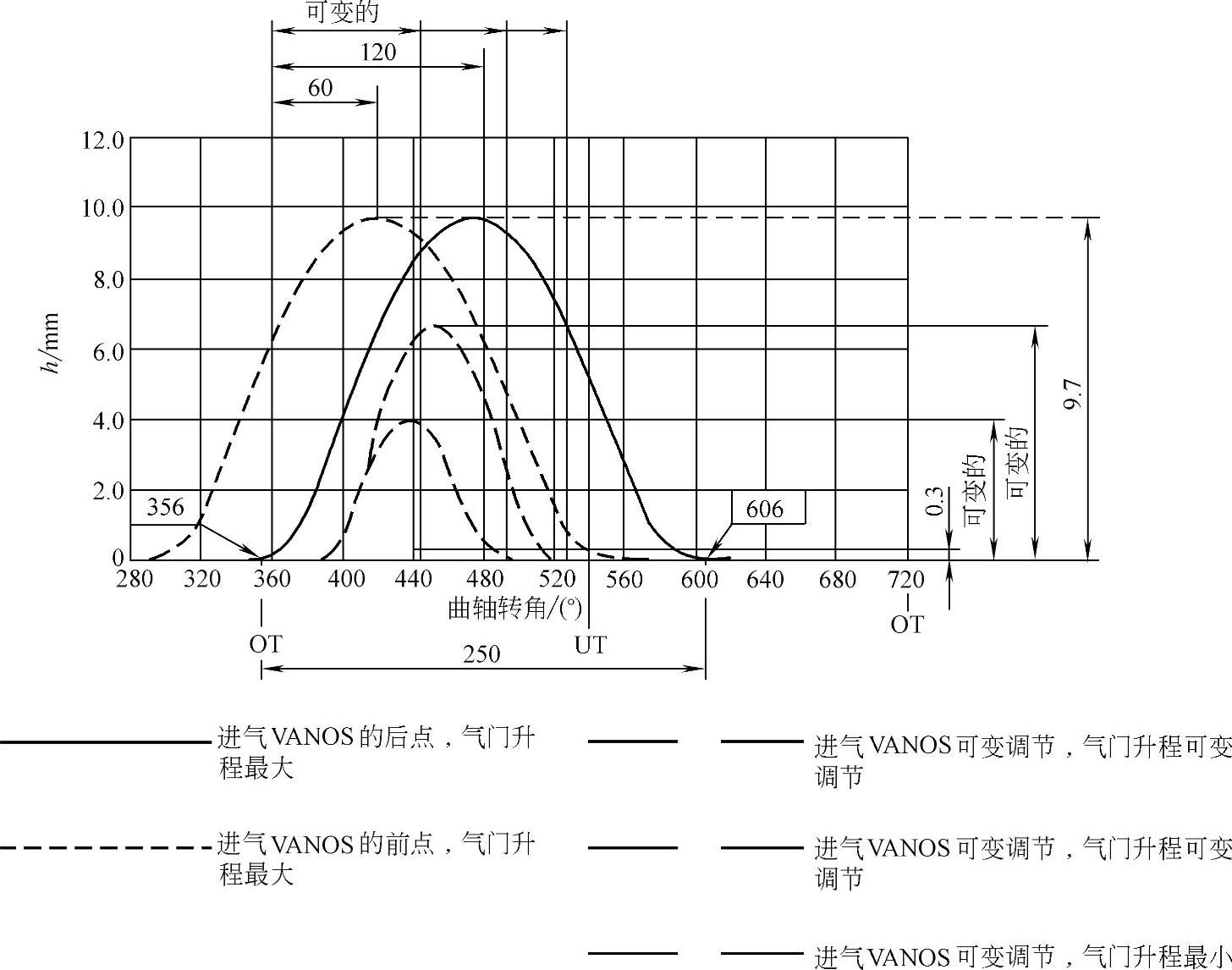

宝马N42发动机在气门升程为最大时的配气相位控制图表如图5-67所示。

由图5-67可知,进气持续角为250°,曲轴转角、排气持续角为258°,标准位置的进气提前角为4°,进气迟后角为66°,排气提前角为74°,排气迟后角为4°。进气凸轮轴相位最大可在标准位置上提前60°,排气凸轮轴相位最大可在标准位置上推迟60°。这样不仅可以分别控制进、排气相位,还可对气门叠开角进行控制,进而可进行内部EGR的控制。

图 5-65

1—VANOS单元俯视图 2—VANOS单元侧视图 3—在凸轮轴中压力通道B的液压孔 4—电磁阀 5—机油泵电动机 6、7—从机油泵出来的发动机机油 8—压力通道A 9—压力通道B 10—气缸盖中的机油回流箱

图 5-66

1—VANOS单元俯视图 2—VANOS单元侧视图 3—凸轮轴中的液压孔 4—电磁阀 5—机油泵电动机 6—发动机机油回流到气缸盖中 7—来自机油泵的发动机机油压力 8—压力通道A 9—压力通道B 10—气缸盖中的机油回流箱

2)宝马VALVETRONIC系统

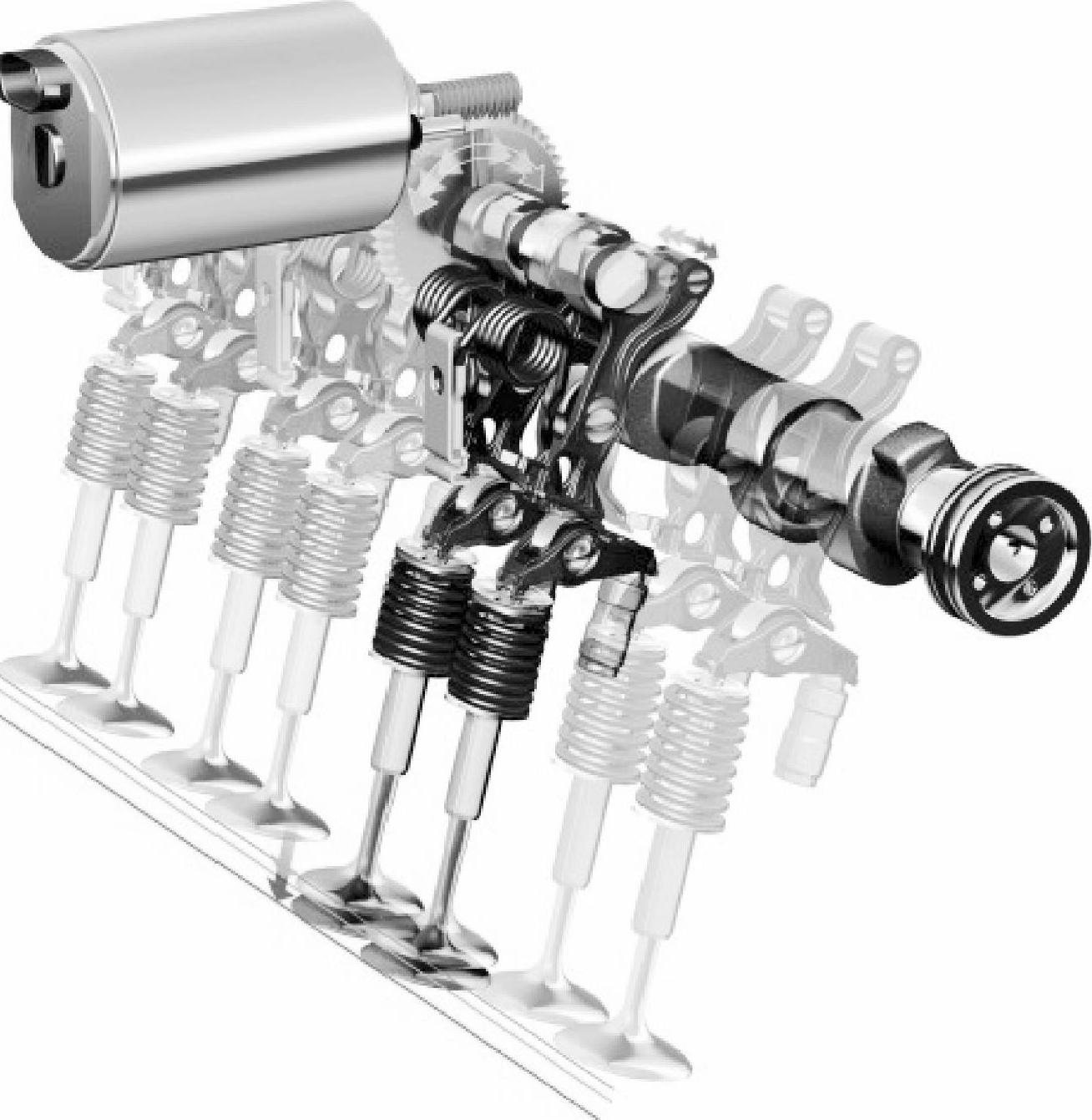

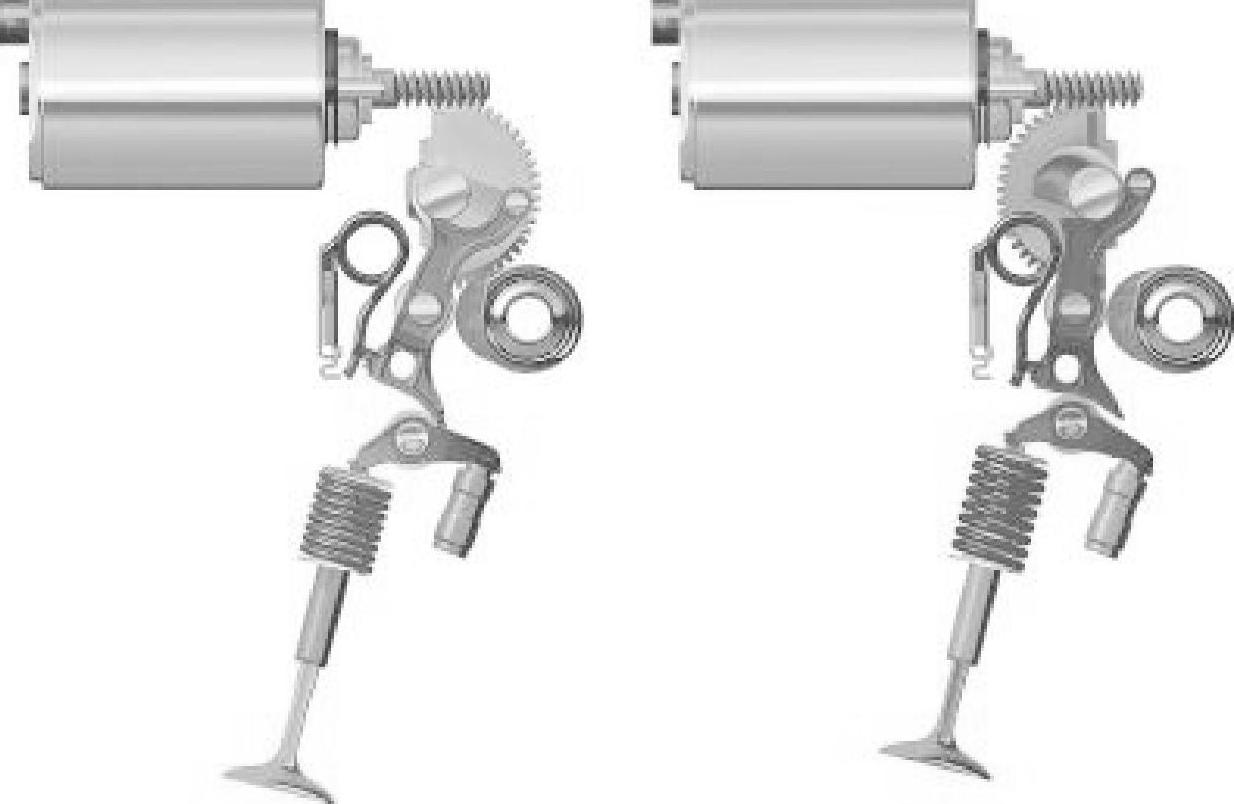

①宝马VALVETRONIC系统的结构与机械传动原理。宝马公司的VALVETRONIC系统实际上是有凸轮轴的全可变控制气门,以N42发动机的VALVETRONIC系统为例,它的凸轮轴上装有无级调节凸轮轴相位的VANOS系统,同时在原来采用的辊子随动摇臂组件气门驱动机构的基础上增添了可变气门升程调节机构,如图5-68、图5-69所示。

图5-67 N42发动机配气相位图表

图5-68 宝马公司的VALVETRONIC系统

图5-69 VALVETRONIC系统在缸盖上的装配

1—用于偏心轴调节的电子气门控制电动机 2—与偏心轴连在一起的蜗轮 3—偏心轴 4—中间摇臂止动弹簧 5—中间摇臂 6—进气凸轮轴 7—进气门摇臂

可变气门升程调节机构由一个新增的摇臂即所谓的中间摇臂以及一根带偏心凸轮的附加轴即偏心轴组成。中间摇臂支承在偏心轴上。凸轮轴转动时,中间摇臂围绕着支承点往返摆转,并借此通过辊子(滚轮)随动摇臂组件驱动气门。偏心轴的偏心凸轮可以调节中间摇臂的旋转中心,从而决定了中间摇臂工作曲线的哪一段跟辊子随动摇臂组件的辊子(滚轮)接触,进而决定气门升程。

偏心轴跟一个高灵敏度的转角传感器,如图5-70所示,连在一起,并由一台电动机通过一个传动比为51∶1的蜗轮蜗杆机构传动。利用这样的传动机构,气门升程可以在300ms以内从怠速调节到全负荷。怠速时,8个进气门的气门升程至多相差±5%,这就是说,在安装状态时气门传动机构的零部件所有公差的总和不得超过0.02mm。这种精度在今天的发动机制造行业中是不多见的。

图5-70 气门升程调节组件

VALVETRONIC系统气门升程调节组件如图5-71所示。

图5-71 气门升程调节组件

当电子气门控制系统的控制单元V-SG判定需要增大进气量时,便指令偏心轴调节电动机动作,该电动机通过蜗杆蜗轮机构减速后带动偏心轴旋转。由于中间摇臂支承在偏心轴的偏心凸轮上,偏心轴的转动就调节了中间摇臂的支点位置(即进气凸轮驱动中间摇臂进行摆动的旋转中心)。当凸轮轴转动时,中间摇臂围绕着支承点往返摆转,并借此通过辊子(滚轮)随动摇臂组件驱动气门。中间摇臂的支点位置的变化决定了中间摇臂工作曲线的哪一段跟气门摇臂组件的辊子(滚轮)接触,进而决定气门升程。当中间摇臂下端工作曲线的右段与气门摇臂中滚轮接触时,气门升程增大,如图5-72a所示。当中间摇臂下端工作曲线的左段与气门摇臂中滚轮接触时,气门升程减少,如图5-72b所示。

图5-72 气门升程调节组件的工作原理简图

N42发动机进气VANOS与VALVETRONIC调节图表如图5-73所示。

图5-73 N42发动机进气VANOS与VALVETRONIC调节图表

由图5-36可知,结合VANOS与VALVETRONIC系统,不仅可以使进气门的相位(进气提前角、进气迟后角、进气持续角)在很大范围内连续变化,还可以使进气门升程在一定范围内连续变化(N42发动机的进气门升程可在0.3~9.7mm间进行调节,N62发动机进气门的气门升程可以在0.3~9.85mm间进行调节),因而电子气门控制系统通过气门的关闭时刻和气门升程可以自由确定进气空气质量。这样,也就可以通过进气门的相位与升程的调整进行发动机负荷控制。

②N62发动机VALVETRONIC系统组件的布置与结构简介。电子气门控制系统是VANOS和一个气门升程调节系统的总称,它以这种组合方式控制进气门的开启时刻和关闭时刻以及开启升程。

在节气门打开的情况下,进气量通过调节气门升程设定,这样就能确定出最佳的气缸进气量并降低耗油量。N62发动机的电子气门控制系统以N42发动机的电子气门控制系统为基础,并按N62发动机的几何尺寸进行了匹配。在发动机电子气门控制系统进气过程中,节气门几乎一直打开一个合适的角度,以保证出现一个50mbar(1mbar=100Pa)的近似真空负荷控制。通过气门的关闭时刻实现与通过节气门实现负荷控制的普通发动机相比,在进气系统中只产生一个较小的真空也就是说省去了产生真空的能耗。N62安装的节气门不需要用于发动机负荷控制,发动机负荷控制是通过进气门的可调式升程变化进行的。

节气门完成下列任务:

a.为最佳起动发动机提供支持。

b.确保在所有负荷范围内进气管中真空度恒定50mbar。

在N62发动机上每一个气缸盖都有一个电子气门控制单元,电子气门控制单元由带偏心轴的轴承支座、带止动弹簧的中间杠杆摇臂和进气凸轮轴组成,另外还有下列部件属于电子气门控制系统:每个气缸盖都有一个电子气门控制电动机;一个电子气门控制的控制单元;每个气缸盖都有一个偏心轴传感器。各组件在气缸盖及气缸盖罩上的布置分别如图5-74、图5-75所示。

图5-74 各组件在缸盖上的布置(气缸列1~4气缸的气缸盖)

1—偏心轴 2—电子气门控制电动机托架 3—轴承支座 4—气门机构供油 5—上正时链导向件 6—油压开关 7—链条张紧器托架 8—排气凸轮轴 9—火花塞安装孔 10、11—凸轮轴传感器的传感器轮

图5-75 缸盖罩

1~4—杆状点火线圈导套的安装孔 5—压力控制阀 6—电子气门控制电动机的安装孔 7—电子气门控制系统传感器插头的安装孔 8—凸轮轴传感器

N62发动机的偏心轴调节电动机如图5-76所示。气门升程的调节通过两个电动机实现,一个独立的控制单元从DME接收控制命令并对这两个电动机进行控制。偏心轴由一个蜗杆传动装置带动旋转,每个气缸盖都借助一个轴承支座(凸轮轴支座)来定位偏心轴。两个电子气门控制电动机向内朝发动机V型区域安装。

偏心轴传感器在两个气缸盖中,都是安装在偏心轴的磁轮上方,它们借助一个数据电码向电子气门控制系统的控制单元传输偏心轴的准确位置数据。

如图5-77所示,偏心轴2上的磁轮1有很强的磁性,在它们的帮助下,通过偏心轴传感器能确定出偏心轴2的精确位置。这些磁轮用无磁性的不锈钢螺栓固定到偏心轴上,在任何情况下都不允许使用磁性螺栓。否则偏心轴传感器会传递出错误的数值。

图 5-76

1—气缸列1~4的气缸盖罩 2—偏心轴调节电动机

图5-77 偏心轴传感器的磁轮

1—偏心轴传感器磁轮 2—偏心轴

偏心轴轴承支座同时也是凸轮轴支座,如图5-78所示。此轴承支座用于进气凸轮轴和偏心轴的定位。另外轴承支座还安装了用于气门升程调节的电动机,轴承支座与气缸盖配对使用,且不允许单个更换。

图5-78 轴承支座

在N62发动机上滚子式气门摇臂由板材制成,进气门的气门升程可以在0.3~9.85mm间进行调节。

为了保证精确定量等值分配空气,气缸盖在工厂时的装配精度很高,进气侧的气门机构部件已精确地相互校准,因此轴承支座和下部轴承偏心轴与进气凸轮轴以极小的公差安装在气缸盖中,并在安装状态下一起加工。当轴承支座或下部轴承损坏时,它们只能与气缸盖一起更换。

N62发动机在每个气缸盖中都从外部安装了三个机油单向阀,如图5-79所示,它们用于阻止发动机机油从气缸盖和VANOS单元中回流。这些机油单向阀 构 造相同。

③N62发动机VALVETRONIC电控系统简介。可调式气门升程调节系统的电气结构如图5-80所示,它由电子气门控制系统的控制单元V-SG、DME控制单元、DME主继电器、电子气门控制系统过载保护继电器、两个偏心轴调整电动机、两个偏心轴位置传感器和偏心轴上的两个磁轮组成。

图5-79 在气缸盖中的机油单向阀

1—机油单向阀(进气VANOS) 2—机油单向阀(排气VANOS) 3—机油单向阀(气缸盖供油)

图5-80 N62发动机VALVETRONIC电控系统电路

随着总线端K1.15的接通,DME主继电器吸合。这个主继电器除了向DME供电外,还以车辆系统电压向电子气门控制系统的控制单元供电。

在控制单元内控制单元电子装置以5V电压工作。这个电子装置执行驾驶前检查功能,在延时一段时间约100ms后,该电子装置接通过载保护继电器并借此保护伺服电动机的负载电路。此后DME控制单元和电子气门控制系统的控制单元通过LOCAN总线进行通信,DME根据驾驶人的负荷指令确定以多大的气门升程进行换气。

电子气门控制系统的控制单元转发DME的命令的办法是,它以16kHz频率控制伺服电动机直到通过偏心轴位置传感器测得实际值与标准值一致。电子气门控制系统的控制单元通过LOCAN总线向DME控制单元传送偏心轴位置的信息。

发动机转速控制和怠速控制通过电子气门控制系统实现。通过减小怠速运行时的气门升程为发动机分配合适的进气量。使用电子气门控制必须对怠速控制进行匹配,在起动过程中以及怠速运行时,如果发动机温度在-10~60℃之间,则进气量通过节气门进行调节。如果发动机处于工作温度状态,则起动约60s后切换为无节气门方式。但是当环境温度低于-10℃时,将以节气门全开方式起动因为这样做对起动性能有利。

目前,新款宝马车上使用ValvetronicⅢ系统,其结构组成如图5-81所示。

图5-81 新款宝马车上使用的ValvetronicⅢ系统

1—机油喷嘴 2—偏心轴 3—扭转弹簧 4—月牙板 5—进气凸轮轴 6—中间推杆 7—滚子式气门摇臂 8—液压气门间隙补偿装置 9—气门弹簧 10—进气门 11—Valvetronic伺服电机 12—排气门 13—气门弹簧 14—液压气门间隙补偿装置 15—滚子式气门摇臂 16—排气凸轮轴 17—密封套管 18—插孔

ValvetronicⅢ与ValvetronicⅡ的区别是Valvetronic伺服电动机和Valvetronic传感器的布置。ValvetronicⅢ通过定相和遮蔽在压缩结束时进一步提高涡流程度(与ValvetronicⅡ相比),从而优化混合气形成。这种充气运动可以在部分负荷运行模式下和三元催化转化器加热运行模式下改善燃烧。挤压面也有助于改善混合气形成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。