产品开发过程需要明确识别客户的需求,并将这些需求和特定设计目标、具体的设计标准以及后续的设计分析结合起来进行系统考虑,以保证在设计过程中决策的有效性。比如,面向岛国开发的车型要考虑的就很多,从产品使用环境上看,岛国被大海环绕,空气中的盐分比较高,针对这样的区域所开发的产品,对防腐提出了更高的要求。在明确这一需求的基础上进行系统思考,确定能够应对这个特定市场需求的防腐标准。防腐标准确定以后,再将其分解到各种容易腐蚀的部件和零件的盐雾实验标准上,从而在部件和零件设计时选择能够达到盐雾试验要求的材料。如果基于成本的考虑,材料不可能完全符合防腐标准,那么就需要考虑各种防腐措施,例如增加防腐涂层或金属镀层。在设计完成后,将整车在盐度很高的环境中做耐久试验,针对试验中出现的和腐蚀相关的问题采取相应措施。所有设计认可后,还要做生产一致性的认可,以保证每一个零部件生产出来都要满足设计要求的防腐标准,这样才可能提供给客户满意的产品。

1.产品需求管理的重要性

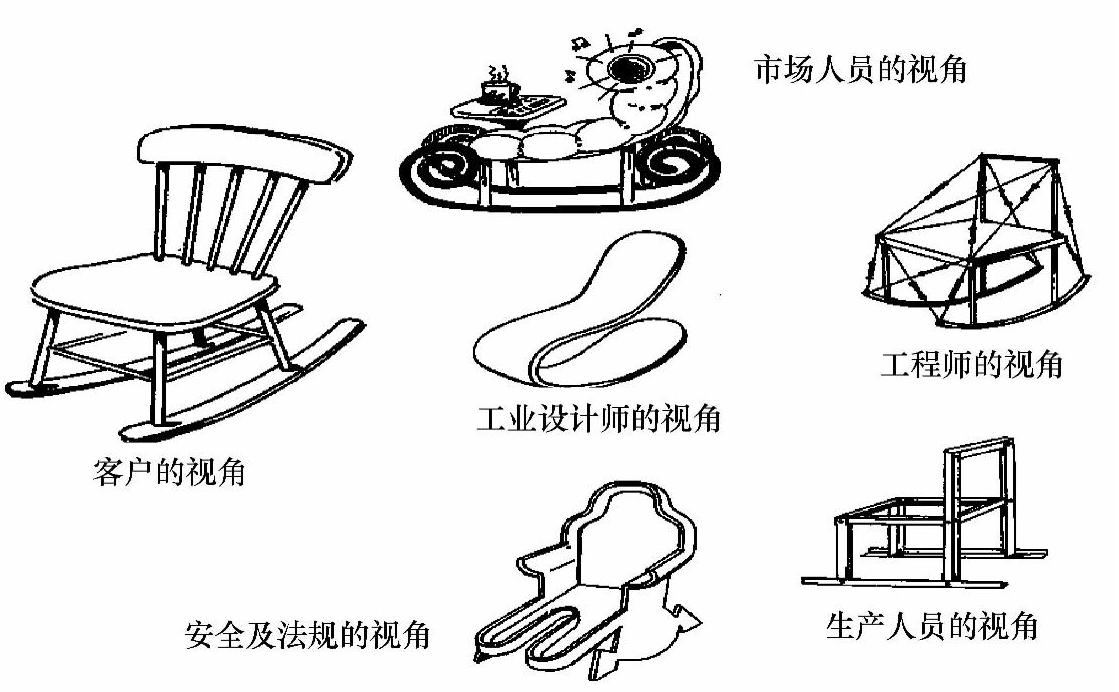

产品需求管理就是要对客户需求进行细致、明确的文档定义,以确保客户实际需求、设计、制造过程的一致性。如图6-3所示,客户想要的椅子与市场人员设想的椅子、工业设计师设计的椅子、工程师脑海里构思的椅子、生产人员做出来的椅子、安全及法规要求的椅子等之间存在着明显的差异,这就是需求没有被清晰文档化的后果。

图6-3 不同视角下的椅子定义图

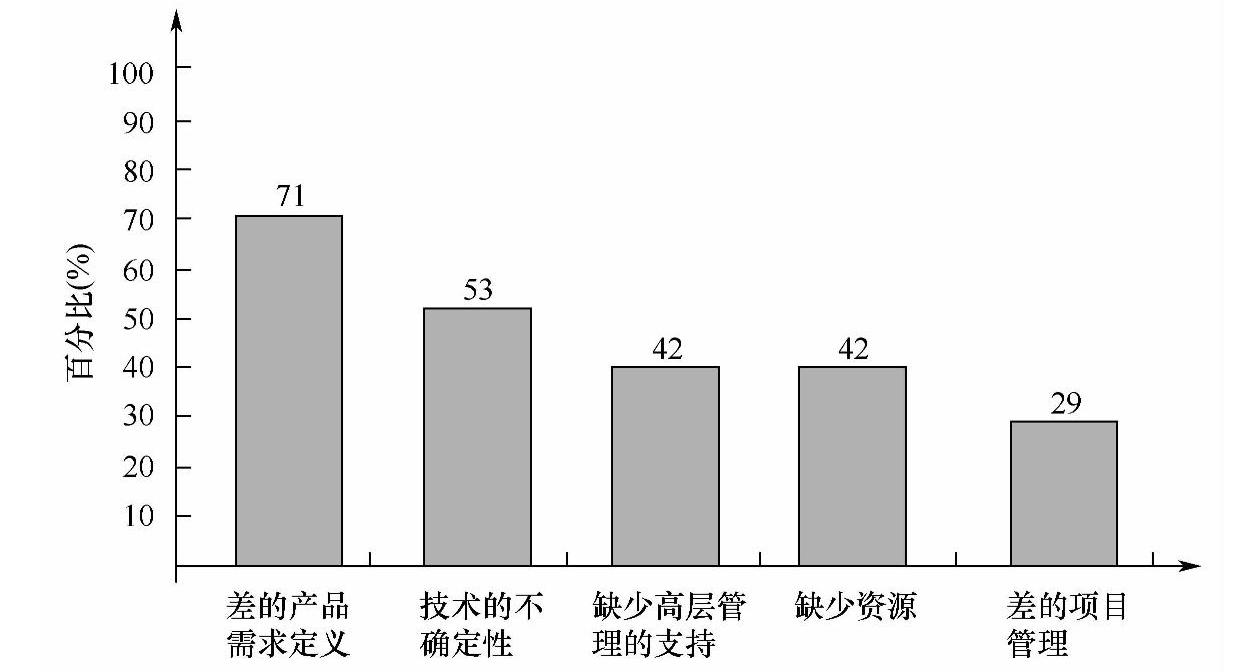

一个清晰的客户需求文档首先要做到在产品视觉方面有共同的认识。其次保证产品视觉符合客户需求。再次为了保证需求平衡,有时候要作出取舍,主要原则是以客户认知的重要性程度来进行取舍。比如在汽车油耗设计与车身美观两方面,如果客户更注重油耗,就需要舍弃一些车身美观度,反之突出车身美观而损失油耗。最后要作需求确认,在得到大家共同认可后形成具有企业法律效应的执行文件。如图6-4,国外学者的调查研究发现差的产品需求定义是产品开发滞后的首要原因。

2.产品需求管理的流程

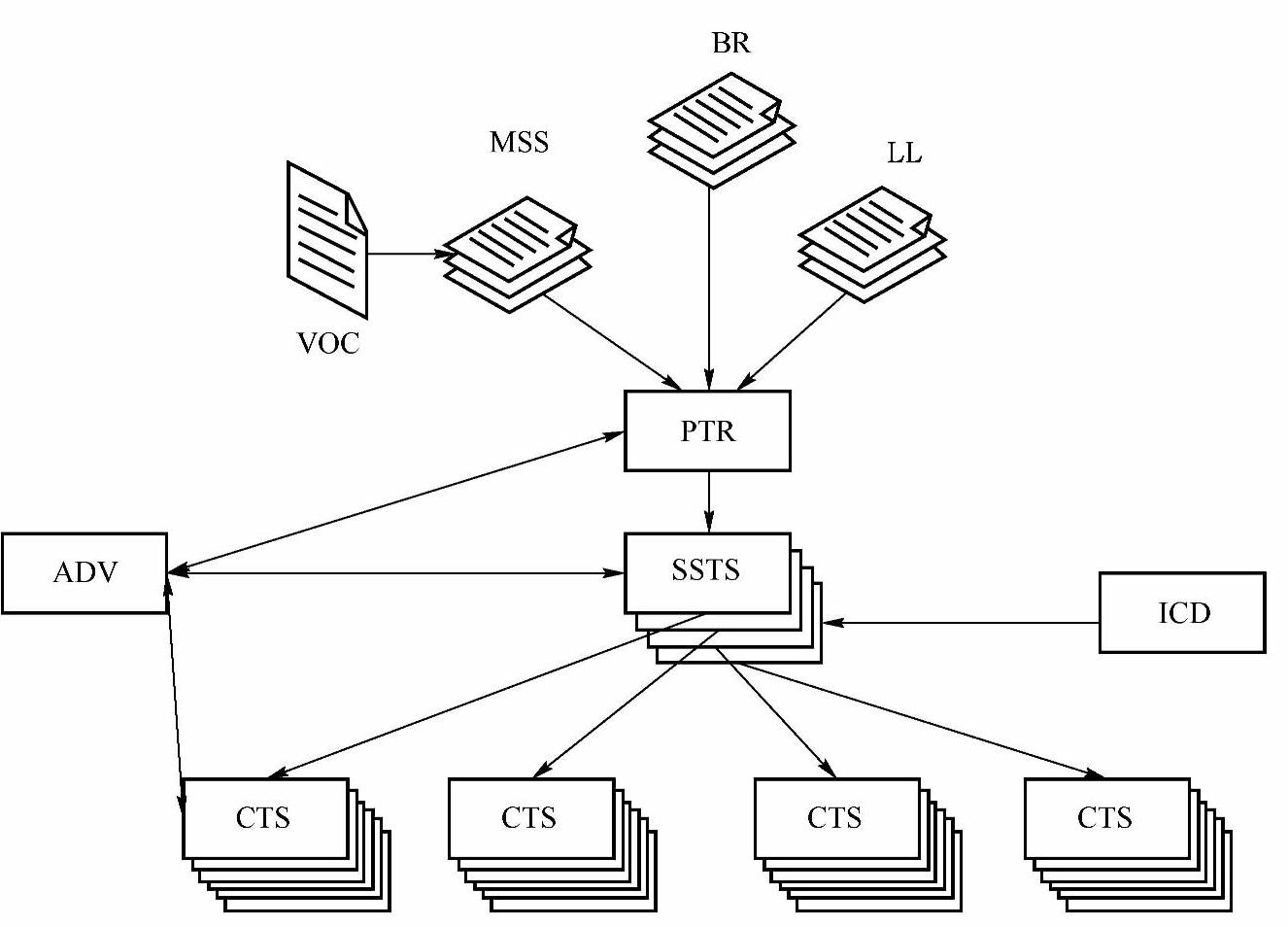

汽车产品需求管理的流程如图6-5所示。

(1)VOC、MSS、BP和LL等被转变为PTR,即将市场的商业需求转变成技术要求,用以指导产品设计及开发。

(2)PTR的要求转换为SSTS。为了比较好地集成各子系统,需要对各子系统的接口(或者称之为界面)进行定义,对子系统接口进行定义的文档称为接口控制文档(Interface Control Document,ICD)。(https://www.xing528.com)

图6-4 12家大技术工厂产品开发滞后的原因调查

资料来源:AshokK.Gupta,DavidL.Wilemon.Accelerating the Development of Technolo-gy-based New Products[J].California Management Review,Winter1990.

图6-5 汽车产品需求管理的流程

(3)ICD定义SSTS间的接口要求。ICD通过文档的形式,将系统间达成一致的设计方案记录下来,其涉及的接口主要分为两类:一类为物理类接口,包括连接、间隙等关系;另一类为性能类接口,包括压力、速度等关系。我们经常发现各SSTS都设计得很好,但是组装成PTR时却漏洞百出,这往往是接口出现了问题。比如我们所熟悉的汽车电子系统,在仪表板上的很多功能可能分属不同的子系统,比如汽车的空调系统、汽车的测速系统等,它们最终在仪表板上进行集成,因此避免出现接口不匹配的问题尤为关键。ICD的制定和维护,是为了更好地控制不同零件之间的界面,避免由不同子系统工程师设计的零件因缺乏界面要求沟通和定义而造成的问题。

(4)SSTS根据需要转换成CTS。所有的技术规范最终要转换成采购技术要求书(Statement of Requirements,SOR),用来向下游供应商提出准确的零部件采购要求。

(5)通过分析/开发/确认(Analysis/Development/Validation,ADV)检验PTR、SSTS、CTS。ADV的工作是集成产品开发的基本因素,分为设计验证和产品验证两个阶段:其中设计验证(Design Validation,DV)在不考虑制造因素弓起变动的前提下,通过分析、演示、检查或试验等方法确认产品设计是否满足其性能要求;产品验证(Product Validation,PV)在考虑制造因素弓起变动的前提下,通过分析、演示、检查或试验等方法确认产品设计是否满足技术要求(PTR、SSTS、CTS)。

在以往的设计中需要反复制造实物样件开展试验,样件制造周期长,再加上试验时间,造成开发周期很长。如今随着计算机技术的发展,很多实物验证的内容可以利用CAE技术进行虚拟仿真和分析,大量减少了实物验证的样件及样车需求,并减少了实车试验的次数,同时,开发成本也极大地降低,开发时间也得到了缩短。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。