5.13.2.1 荷载

(1)吊车竖向荷载

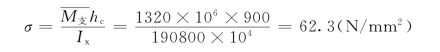

Pmax=γQαdPkmax

式中 αd——吊车竖向荷载的动力系数,对工作级别为A6~A8的软钩吊车以及硬钩吊车和其他特种吊车αd=1.1,对悬挂吊车(包括电动葫芦)及工作级别为A1~A5的软钩吊车αd=1.05;

γQ——可变荷载分项系数,一般取γQ=1.4;

Pkmax——吊车最大轮压的标准值,可由吊车产品规格中查的。

吊车梁的自重和轨道、制动结构、支撑重量等永久荷载产生的吊车梁内力,可近似地用吊车荷载产生的最大内力乘以增大系数α1加以考虑。表5.4给出了推荐的α1值

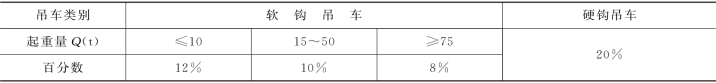

![]()

表5.5 吊车横向水平荷载百分数ξ

(2)制动梁或制动桁架上的竖向荷载

在兼作检修走道时,制动梁或制动桁架走道板上的活荷载可取2k N/m2。积灰荷载则按具体情况采用,一般约0.4~1.0k N/m2。

(3)吊车横向荷载

《规范》规定:计算重级工作制吊车梁(或吊车桁架)及其制动结构的强度、稳定性以及连接(吊车梁或吊车桁架、制动结构、柱相互间的连接)的强度时应考虑由吊车摆动引起的横向水平力(此水平力不与荷载规范规定的横向水平荷载同时考虑),作用于每个轮压处的此水平力设计值可由下式进行计算

![]()

式中 Pkmax——吊车最大轮压标准值;

α——系数,对一般软钩吊车α=0.1,抓斗或磁盘吊车宜采用,硬钩吊车宜采用α=0.2。

这条规定说明在计算重级工作制吊车梁(或吊车桁架)时,吊车的横向水平荷载设计值应取式(5.85)和式(5.86)中的较大者。

5.13.2.2 内力计算

计算吊车梁、制动结构的强度和稳定以及连接强度时,一般应按两台吊车满载时的最大竖向荷载和横向水平荷载设计值计算内力。计算吊车梁的竖向挠度时则按上述竖向荷载的标准值,且不承动力系数。计算疲劳强度和制动结构的水平挠度时,则按起重量最大的一台吊车荷载的标准值计算,且不乘动力系数和横向水平荷载增大系数。确定绝对最大弯矩和最大剪力的最不利轮位,可按结构力学的方法计算。

5.13.2.3 截面选择

工字形截面吊车梁的截面选择方法和对截面尺寸的要求与一般梁的要求基本相同,但为了放置轨道,宜选上翼缘的宽度b≥300mm。制动结构一般根据有关资料先假定截面,然后对截面进行验算。制动梁腹板兼作检修走道时应选用花纹钢板,厚度宜为6~8mm。

截面选定后,应对其进行强度、整体稳定和刚度验算(有制动结构时可不验算整体稳定性)。对重级工作制的吊车梁,还应验算疲劳强度。另外还应对腹板的加劲肋进行布置和计算。

(1)强度。吊车梁是双向受弯构件,受力比较复杂,计算时通常做如下假定:

1)竖向荷载全部由吊车梁(不包括制动结构)承担。

2)吊车横向水平荷载由上翼缘(无制动结构时)或制动结构承担。

根据上述假定,上翼缘的抗弯刚度可按下列公式进行计算:

无制动结构时

有制动梁时

有制动桁架时

式中 mx、My——竖向荷载和横向水平荷载产生的弯矩设计值;

Wnx——吊车梁截面对x轴的净截面抵抗拒;

Wny——吊车梁上翼缘对y轴的净截面抵抗矩;

Wny1——制动梁截面对其中和轴y1—y1的净截面抵抗矩(按吊车梁上翼缘外侧纤维);

N1、 ——作为制动桁架的弦杆,由横向水平荷载在吊车梁上翼缘产生的轴向力和水平局部弯矩设计值,N1=My/b,M/y≈Td/3;b、d为制动桁架的宽度和节间长度;

——作为制动桁架的弦杆,由横向水平荷载在吊车梁上翼缘产生的轴向力和水平局部弯矩设计值,N1=My/b,M/y≈Td/3;b、d为制动桁架的宽度和节间长度;

A1——吊车梁上翼缘及15tw高度的腹板的净截面面积。

下翼缘的抗弯强度(当无制动结构采用加强上翼缘时)以及抗剪强度、局部承压强度和折算应力等,均按仅承受竖向荷载用第二节所述方法计算。

(2)整体稳定。有制动结构的吊车梁不必计算,无制动结构的吊车梁可近似按下式计算

式中 Wx——按受压纤维确定的吊车梁截面对x轴的毛截面抵抗矩;

Wy——吊车梁上翼缘对y轴的毛截面抵抗矩;

φb——绕x轴弯曲确定的梁整体稳定系数。

(3)刚度。吊车梁的竖向挠度和重级工作制吊车梁的制动结构的水平挠度,可分别用下列近似公式计算

式中 mkx、Mky——竖向荷载产生的最大弯矩标准值或一台最大吊车的横向水平荷载产生的最大弯矩标准值。均采用荷载标准值计算,且不乘动力系数或横向水平荷载增大系数;

Ix、Iy1——吊车梁对x轴或制动结构对其中和轴y1—y1的毛截面惯性矩。对制动桁架应乘以折减系数0.7;

[u]、[v]——容许挠度。

(4)疲劳强度。重级工作制吊车梁应极端疲劳强度,计算方面按第三章所属。计算应力幅时应按荷载标准值且不计吊车梁和轨道等零件的自重,因其不产生应力幅。须计算疲劳强度的主要部位为:

1)受拉翼缘与腹板连接处的主体金属及角焊缝。

2)受拉翼缘连接支撑等的螺栓孔处。

3)受拉翼缘或腹板拼接处。

4)靠近受拉翼缘的横向加劲肋端部处。

5)端部支撑加劲肋与腹板连接的角焊缝。

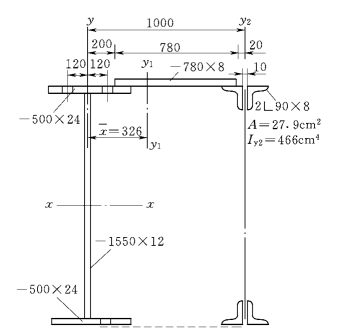

【例5.10】 试设计一焊接工字型截面简支吊车梁,跨度l=12m。承受2台75/20t软钩桥式吊车,重级工作制,车间跨度L=30m,吊车跨度Lk=28.5m。辅助桁架与吊车梁轴线间距离为1250mm。制动结构采用制动梁。钢材为Q345钢。吊车梁上翼缘板与腹板连接采用焊透的T形接头对接与角接组合焊缝,下翼缘为双面角焊缝自动焊。自动焊采用H08焊丝配以高锰型焊剂,焊缝质量均不低于二级焊缝标准。其余手工焊采用E50型焊条。制动梁与吊车梁上翼缘板用高强度螺栓摩擦型连接,螺栓性能等级为10.9级,螺栓直径M22,螺栓孔径d0=24mm。吊车梁下翼缘板与辅助桁架下弦杆间的水平支撑桁架用C级普通螺栓相连,d=22mm,d0=23.5mm。

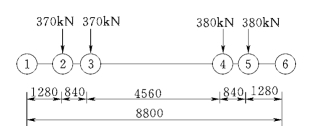

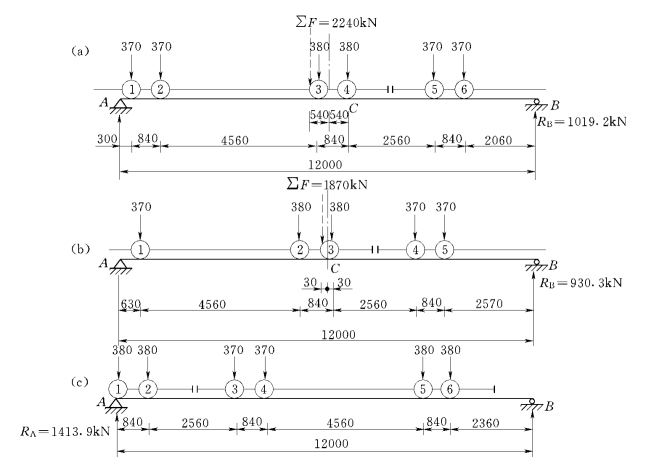

图5.63 吊车轮压和尺寸

按大连起重机厂1984年产品样本,查得上述桥式吊车的最大轮压标准值Pk=30.7t,横行小车重量Q1=26.4t,吊车的轮距如图5.63所示。钢轨型号为QU100,轨高150mm。

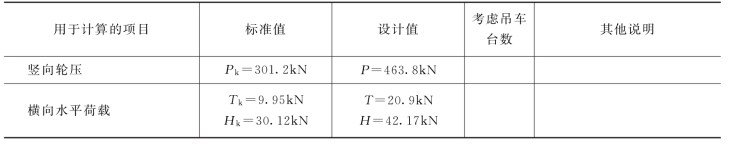

解:(1)吊车荷载计算。

1)吊车竖向轮压。

标准值 Pk=30.7×9.81=301.2(k N)

设计值 P=αdγQPk=1.10×1.4×301.2=463.8(k N)

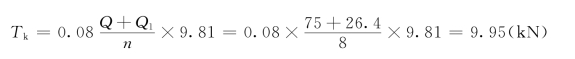

2)横向水平荷载(每一吊车轮处的集中力)。

①由吊车的小车的运行机构在启动或制动时引起的惯性力(按《建筑结构荷载规范》):

标准值

设计值 T=γQTk=1.4×9.95=13.93(k N)

②由吊车摆动引起的横向水平力(按《钢结构设计规范》)。

标准值 Hk=αPk=0.1×301.2=30.12(k N)

设计值 H=γQHk=1.4×30.12=42.17(k N)>T=13.93(k N)

计算本例题吊车梁及其制动结构的强度。稳定性以及连接的强度时,横向水平荷载应取H=42.17k N进行。计算吊车梁制动结构的水平挠度时,横向水平荷载标准值应取Tk=9.95k N。

(2)吊车梁的内力计算。

1)两台吊车竖向轮压设计值作用下的梁内绝对最大弯矩Mx(用于计算吊车梁的抗弯强度和腹板的加劲肋间距)。

根据材料力学和结构力学,在移动荷载作用下,梁的绝对最大弯矩发生在位于跨度中点附近的轮压下,轮压的位置应使梁上总荷载的合力作用点与产生最大弯矩的轮压所在点间的距离为梁跨度的中点所平分。在确定梁上总荷载∑P时,应注意①~⑥共6个轮压,∑P=6×463.8=2782.8(k N);梁上有①~⑤共5个轮压或有②~⑥也是5个轮压,此时∑P=5×463.8=2319(k N)。经分析,以上述第2种荷载求得的Mx为最大。与第1种荷载相比,虽然梁上总轮压第2种没有前者大,但由于荷载较集中在跨度中央,因而对梁的弯曲反而最为不利。经计算,三种荷载情况下的Mx各为3615k N·m、3733.8k N·m和3486k N·m。现按第2种荷载情况求解如下,轮压位置如图5.64(a)所示。

梁上总轮压 ∑P=5×463.8=2319(k N)

合力作用点至轮压①的距离

![]()

绝对最大弯矩发生在轮压③所在梁截面,合力作用点和轮压③至梁跨度中点的距离各为

![]()

轮压③处截面上的绝对最大弯矩为

![]()

式中,1.04为考虑吊车梁、钢轨、制动梁等自重对弯矩产生的增大系数,见表5.5,适用于Q345钢钢梁跨度l=12m时。

相应荷载下轮压③处截面的剪力设计值(用于验算折算应力)为

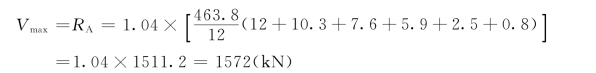

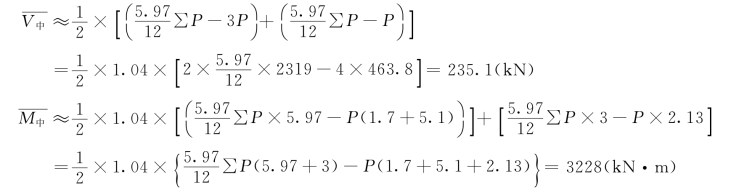

2)两台吊车竖向轮压设计值作用下梁端的最大剪力(用于计算梁的抗剪强度、腹板的加劲肋间距及支承加劲肋)。轮压位置如图5.64(b)所示

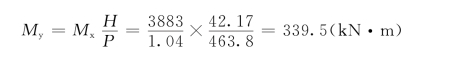

3)两台吊车横向水平荷载设计值作用下制动梁截面中的绝对最大弯矩My(验算吊车梁受压翼缘板和制动梁的抗弯强度时用)。

图5.64 两台吊车的轮位

(a)、(b)绝对最大弯矩;(c)最大剪力

轮压位置见图5.64(a)所示,绝对最大弯矩发生在轮压③作用处,可由未考虑梁自重影响的Mx设计值按横向水平荷载设计值H=42.17k N和竖向轮压设计值P=463.8k N的比求得:

4)一台吊车荷载标准值作用下的绝对最大弯矩(用以计算吊车梁的疲劳、竖向挠度和制动梁的水平挠度)。轮压位置见图5.64(c)所示,最大弯矩发生在轮压②所在截面。梁上轮压合力作用点显然位于四个轮压的中点。

竖向轮压标准值作用下绝对最大弯矩标准值Mxk为:

用于疲劳计算时

图5.65 一台吊车的轮位

(a)绝对最大弯矩;(b)最大剪力

![]()

用于竖向挠度计算时Mxk=1.04×2335=2428(k N·m)

在横向水平荷载标准值作用下的最大水平弯矩标准值Myk为

5)一台吊车竖向轮压标准值作用下的梁端最大剪力(用于疲劳计算)

轮压位置见图5.64(d)

![]()

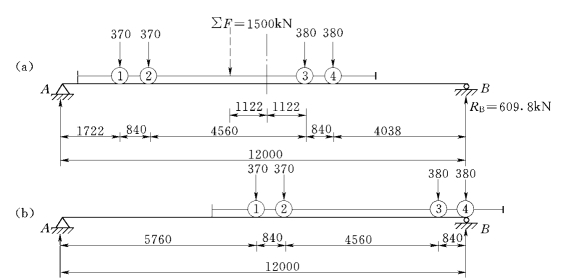

为了便于在以后计算时选用,把上述计算所得内力汇总于表5.6。

表5.6 吊车梁内力汇总表

续表

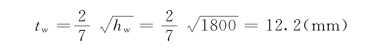

(3)吊车梁截面的选用。

当Q345钢板厚为t>16mm,t≤35mm时,f=295N/mm2。

当Q345钢板厚为t≤16mm时,f=310N/mm2。

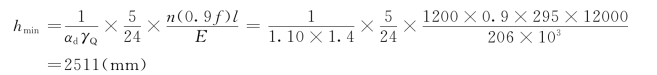

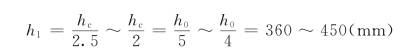

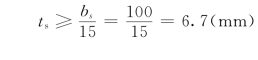

1)腹板高度。需要截面模量

![]()

式中,0.9用以考虑横向水平荷载的影响,Mx为两台吊车竖向轮压设计值所产生的绝对最大弯矩。

梁的经济高度为

![]()

梁的最小高度为

式中,采用容许挠度[v]=l/n=l/1200,又因挠度应按荷载标准值计算,故采用的强度设计值f需除以动力系数1.10和可变荷载分项系数1.4。

按竖向刚度要求所得梁的最小高度hmin=251.1cm远大于梁的经济高度he=141.2cm,说明该吊车梁的截面尺寸将主要由其竖向刚度条件所控制。以上计算he和hmin时所取竖向荷载作用下截面边缘纤维的弯曲应力σx=0.9f太大,不合适。今改取σx=0.7×(0.9f),得

两者已较接近。

综上,采用腹板高度hw=h0=1800mm。

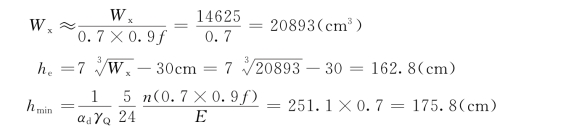

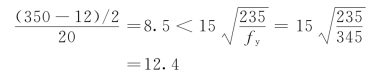

2)腹板厚度。经验公式

或 tw=7+0.003hw=7+0.003×1800=12.4(mm)

选用tw=12mm,腹板截面为-12×1800。

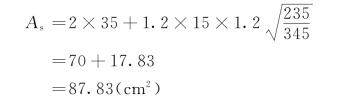

3)翼缘板截面

![]()

选用翼缘板为2-20×400,Af=2.0×40=80(cm2)。

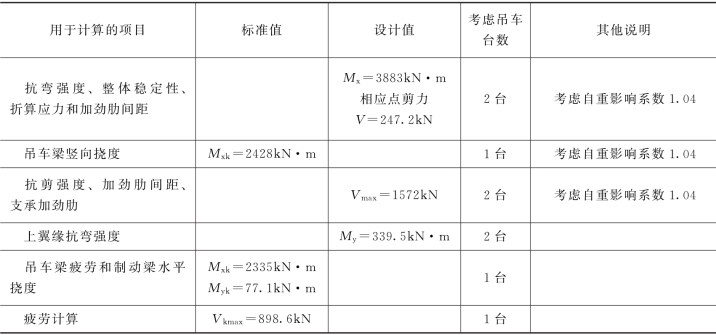

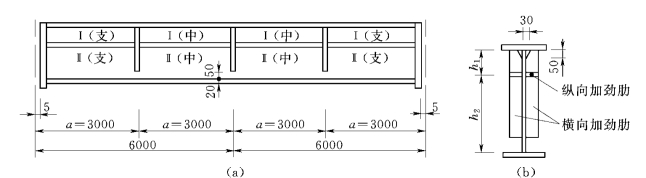

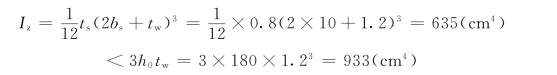

图5.66 吊车梁和制动梁的截面

4)初选吊车梁、制动梁和辅助桁架的上、下弦杆如图5.66所示。上翼缘板与制动板需用d0=24mm的高强度螺栓摩擦型连接,在该侧加宽50mm,但不计入截面。上翼缘板还有2个d0=24mm的螺栓孔供连接轨道用;下翼缘板有一个d0=24mm的螺栓孔用以连接水平支撑。计算时为了简化计算,偏安全地近似视吊车梁下翼缘板上亦有两个螺栓孔,可使吊车梁的净截面为双轴对称,形心轴x位于梁高的中点。制动板和辅助桁架上、下弦杆截面见图5.66。

(4)吊车梁截面的验算。

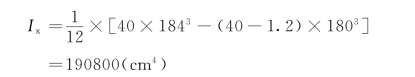

1)截面的几何特性。吊车梁毛截面惯性矩

吊车梁净截面惯性矩

Inx=Ix-2×2×2.4×2.0×912=1749000(cm4)

毛截面模量 ![]()

净截面模量 ![]()

制动梁截面积(为了简化,近似地不计翼缘板上螺栓孔和翼缘板加宽部分面积)

A/=2×40+0.8×112+27.88=197.5(cm2)

制动梁形心轴位置

![]()

制动梁的惯性矩

制动梁截面在吊车梁外侧对y轴的截面模量

![]()

吊车梁半个毛截面对x轴的面积矩

Sx=2×40×91+1.2×90×45=12140(cm3)

吊车梁翼缘板毛截面对x轴的面积矩

S1x=2×40×91=7280(cm3)

2)吊车梁截面的强度验算。(https://www.xing528.com)

①抗弯强度。

上翼缘 ![]()

240.3+47.3=251.6(N/mm2)<f=295(N/mm2)(安全)

下翼缘 σ=204.3N/mm2<f=295N/mm2(安全)

②整体稳定。因设有制动梁,不需验算整体稳定。

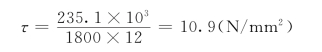

③抗剪强度

![]()

④腹板计算高度上边缘的局部承压强度

lz=a+5hy+2hR=50+5×20+2×150=450(mm)

式中,hy=20mm为上翼缘板厚度,hR=150mm为轨道高度。

![]()

对重级工作制吊车梁,取集中荷载增大系数ψ=1.35;腹板厚12mm,f=310N/mm2。

⑤绝对最大弯矩所在截面腹板计算高度上边缘的折算应力。

条件 ![]()

令 ![]()

![]()

σc=116.0N/mm2

故

![]()

若不计σc(即取σc=0),则

![]() ,亦满足条件。

,亦满足条件。

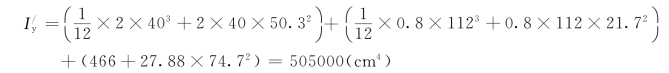

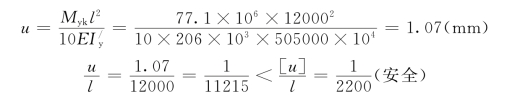

3)挠度验算。

①竖向挠度(按一台吊车竖向轮压标准值计算)

②制动结构的水平挠度(按一台吊车标准值计算)

(5)疲劳计算。

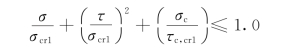

验算条件 ![]()

对重级工作制的软钩吊车,αf=0.8。

Δσ=σmax-σmin。今取σmin=0(即不计吊车梁等自重产生的应力),并在计算σmax时也只考虑吊车轮压引起的应力,所得Δσ与两者中都考虑自重时相同。下面计算即按此进行。

1)受拉翼缘板上螺柱孔附近的主体金属。构件为第3类,此时![]() 。

。

令 ![]()

![]()

2)下翼缘连接焊缝附近的主体金属。当为自动焊、角焊缝时,构件为第3类,![]() ,与上述1)中完全相同。因1)的验算满足要求,故本验算自然满足,不需再算。

,与上述1)中完全相同。因1)的验算满足要求,故本验算自然满足,不需再算。

3)横向加劲肋端部附近的主体金属。在加劲肋位置未正式确定前,偏安全地利用图5.64(c)中的绝大最大弯矩所在截面作为加劲肋所在处,取Mxk=2335k N·m。在重级工作制吊车梁内,常将加劲肋端部离开腹板下边缘50mm处提前切断,(见图5.67),加劲肋与腹板的角焊缝采用回焊,在肋端不断弧。此时![]() 。

。

![]()

![]() ,满足要求。

,满足要求。

(6)翼缘板和腹板的焊缝计算。

1)上翼缘与腹板的连接焊缝采用焊透的T形接头对接与角接组合焊接,焊缝质量不低于二级标准,其强度不必计算。

2)下翼缘板和腹板用双面角缝的自动焊连接。

①按静力强度计算下翼缘的角焊缝尺寸。

条件

故 ![]()

因是自动焊,则

![]()

采用hf=6mm。

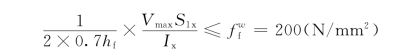

②疲劳计算。角焊缝主要受剪力,疲劳计算的条件为

![]()

此时![]() 。

。

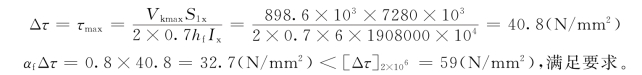

(7)腹板的加劲肋设计。

1)确定加劲肋的配置方式

需同时配置横向加劲肋和纵向加劲肋。

2)选用加劲肋的距离。纵向加劲肋至腹板计算高度受压边缘的距离取h1=400mm,满足构造要求

横向加劲肋间距经试算取a=3000mm<2h0=3600,满足要求。

加劲肋布置如图5.67所示。

图5.67 加劲肋布置示意图

3)受压翼缘与纵向加劲肋之间腹板区格的局部稳定性计算。

条件

①各种应力单独作用下的临界应力。因吊车梁受压翼缘连有制动钢板和钢轨,故按扭转受到约束考虑。

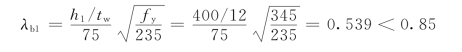

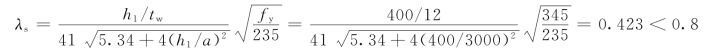

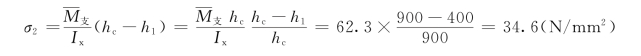

a.弯曲临界应力σcr1。用于腹板受弯计算时的通用高厚比为

故 σcr1=f=310N/mm2

b.剪切临界应力τcr1。用于腹板受剪计算时的通用高厚比为(a/h1=3000/400=7.5>1.0)

故 τcr1=fv=185N/mm2

c.局部受压临界应力σc,crl。用于腹板受压局部压力计算时的通用高度比为

故 σc,cr1=f=310N/mm2

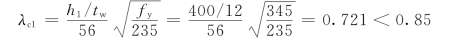

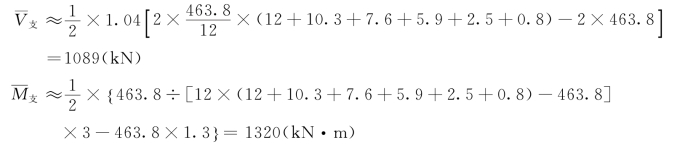

②支座附近区格“Ⅰ(支)”的局部稳定性[图5.67(a)]。支座附近,剪应力对腹板局部稳定性起控制作用,故按图5.64(b)所示轮压位置计算支座附近区格的平均剪力 和平均弯矩

和平均弯矩 ,即

,即

平均剪力产生的腹板平均剪应力

平均弯矩产生的腹板计算高度边缘的弯曲压应力

σc=116N/mm2

得 ![]()

③跨中附近区格“Ⅰ(中)”的局部稳定性[图5.67(a)]。跨中距离,弯曲应力对腹板局部稳定性起主要作用,故按图5.64(a)所示轮压位置计算跨中附近区格的平均剪力 和平均弯矩

和平均弯矩 ,即

,即

平均剪力产生的腹板平均剪应力

平均弯矩产生的腹板计算高度边缘的弯曲压应力

![]()

腹板边缘的局部应压力

σc=116.0N/mm2

得 ![]()

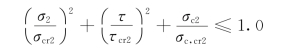

4)受拉翼缘与纵向加劲肋之间腹板格区的局部稳定性计算。

条件

①各种应力单独作用下的临界应力。纵向加劲肋至腹板计算高度受拉边缘的距离h2=h0-h1=1800-400=1400(mm)。

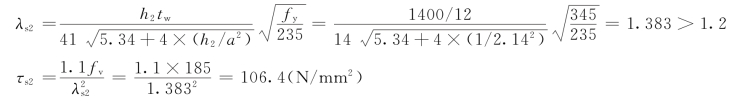

a.临界应力σcr2

σcr2=f=310N/mm2

b.剪切临界应力τcr2。因a/h2=2.14>1.0,故

c.局部受压临界应力σc,cr2。因a/h2=3000/1400=2.14>2,计算时取a/h2=2。

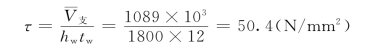

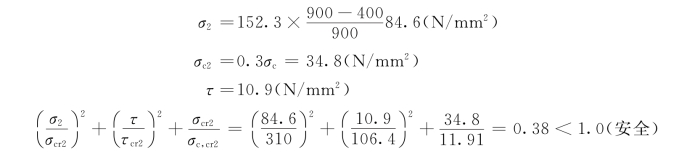

②支座附近区格“Ⅱ(支)”的局部稳定性[图5.67(a)]

σc2=0.3σc=0.3×116=34.8(N/mm2)

τ=50.4(N/mm2)

![]()

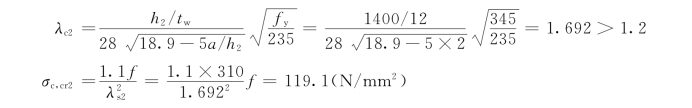

③跨中附近区格“Ⅱ(中)”的局部稳定性[图5.67(a)]

综上,图5.67所以腹板加劲肋布置满足局部稳定性要求。

5)中间加劲肋的尺寸。加劲肋采取钢板制作,在腹板两侧成对配置。

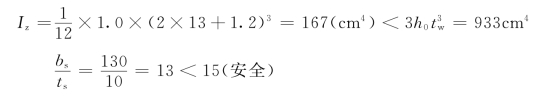

①横向加劲肋。

取外伸宽度![]()

厚度  ,采用ts=8mm

,采用ts=8mm

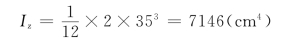

则横向加劲肋对梁腹板水平轴z轴的惯性矩Iz为

不满《钢结构设计规范》要求横向加劲肋应用作纵向加劲肋支承必须具有的刚度。改取bs=1300mm和ts=10mm,得

因此选用中间横向加劲肋的截面为2-130×10,其上端刨平顶紧后与上翼缘板用角焊缝焊接;与腹板按构造用![]() 的角焊缝相连接;下端回焊,不断弧。横向加劲肋在距梁下翼缘50mm处截断[图5.67(a)]。

的角焊缝相连接;下端回焊,不断弧。横向加劲肋在距梁下翼缘50mm处截断[图5.67(a)]。

②纵向加劲肋。取与横向加劲肋相同截面尺寸,即选用纵向加劲肋为2—130×10,则其对梁腹板竖直轴y轴的惯性矩Iy=Iz=1677cm4。

按设计规范[4]要求,当a/h0>0.85时,Iy应符合下列公式要求

![]()

将a/h2=3000/1800=1.67代入上式右边得

(2.5-0.45×1.67)×1.672×180×1.22=1517(cm4)<Iy=1677cm4(安全)综上,所选中间加劲肋尺寸适用。

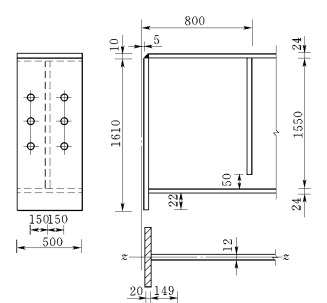

图5.68 支承加劲肋

(8)梁端支承加劲肋设计。采用突缘支座,端加劲肋布置如图5.68所示。

试用加劲肋截面:—20×350,连同部分腹板,加劲肋面积为

下端支承面积为

Ace=2×35=70(cm2)

加劲肋的自由外伸宽厚比为

满足局部稳定性要求。

1)按轴心受压构件验算腹板平面外的稳定。

惯性矩

回旋半径 ![]()

长细比 ![]()

截面属c类,由![]() ,查附表4.3,得φ=0.939

,查附表4.3,得φ=0.939![]() =190.6(N/mm2)<f =295(N/mm2)(满足要求)

=190.6(N/mm2)<f =295(N/mm2)(满足要求)

2)端部承压强度的验算

![]()

所选梁端支承加劲肋截面完全满足上述条件且有较多的富余。考虑到这是传递支座反力的一个重要构件,故仍选用—20×350。

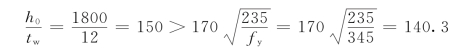

3)加劲肋与腹板的角焊缝连接(手工焊)。焊缝计算长度

lw=h0-2hf=1800-2×5=1790(mm)(暂取hf=5mm)

①静力强度计算

![]()

②构造要求![]()

③疲劳计算

![]()

角焊缝连接属第8类,![]() 。

。

由 ![]()

得 ![]()

④使焊缝有效厚度之和与腹板等厚

由 2×0.7hf=tw

得

根据上述计算,取hf=10mm。

有关制动梁、辅助桁架(可按构造确定其构件截面尺寸)等的计算从略,本例题完。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。