1.电线连接的基本要求

电线连接是家装电工作业中一项基本工序,也是一项十分重要的工序。电线连接的质量直接关系到整个线路能否安全可靠地长期运行。对电线连接的基本要求是:

1)电线连接应采用哪种方法应根据线芯的材质而定。

2)连接牢固可靠。电线连接应接触紧密,接头电阻小,稳定性好。与同长度同截面积电线的电阻比应不大于1。

3)机械强度高。电线接头的机械强度不应小于原电线机械强度的80%。

4)电气绝缘性能好。电线接头的绝缘强度应与非连接处的绝缘强度相同。

5)电线采用压接时,压接器材、压接工具和压模等应与电线线芯规格相匹配;压接时,其压接深度、压口数量和压接长度应符合有关规定。

2.电线接头包缠绝缘

所有电线线芯连接好后,均应用绝缘带包缠均匀紧密,以恢复绝缘。常用绝缘材料和绝缘恢复的主要性能指标有以下几项:击穿强度、绝缘电阻、耐热性、黏度、固体含量、酸值、干燥时间及胶化时间。根据各种绝缘材料的具体要求,规定了相应的抗张、抗压、抗弯、抗剪、抗撕、抗冲击等各种强度指标。

绝缘包扎带主要用作包缠电线和电缆的接头。常用的有下面两种:黑胶布带、聚氯乙烯带。常用的斜叠绝缘包扎法是在包缠时每圈压叠带宽的半幅,第一层绕完后,再用另一斜叠方向缠绕第二层,使绝缘层的缠绕厚度达到电压等级绝缘要求为止。包缠时要用力拉紧,使之包缠紧密坚实。

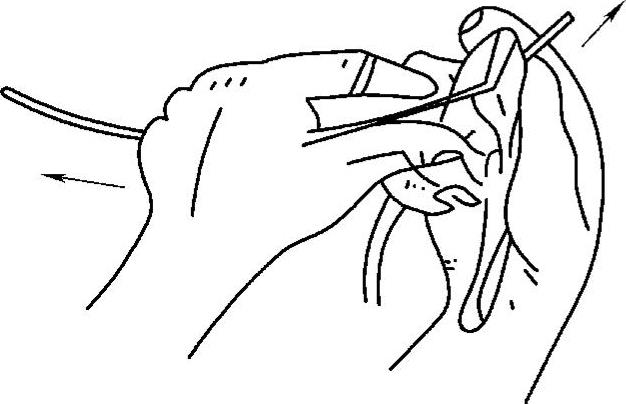

图2-17 用钢丝钳勒去导线绝缘层示意图

3.电线的连接

(1)电线绝缘层的剖削

1)塑料硬线绝缘层的剖削。剥削电线时注意不要损伤线芯,芯线截面积为4mm2及以下的塑料硬线,其绝缘层用钢丝钳剖削,如图2-17所示。

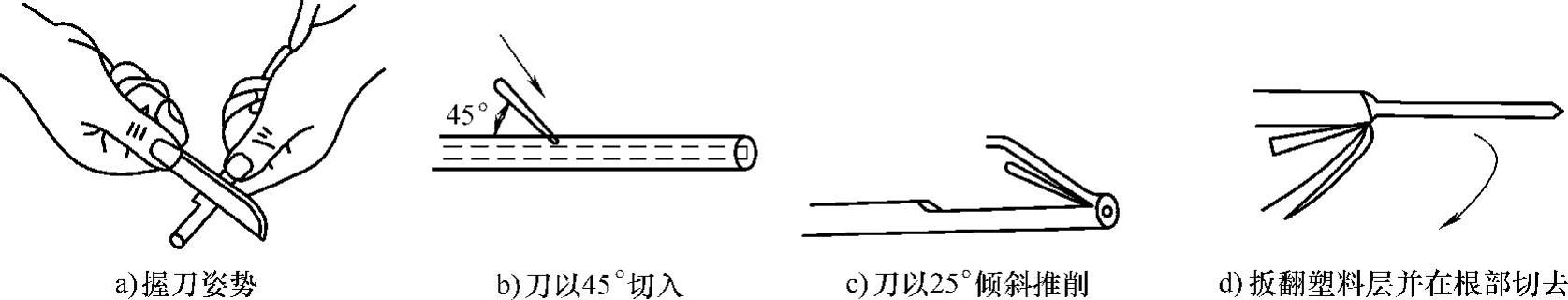

2)芯线截面积大于4mm2的塑料硬线,可用电工刀来剖削其绝缘层,如图2-18所示。

3)多层绝缘线剥削。多层绝缘线分层剥切,每层的剥切方法与单层绝缘线相同。对绝缘层比较厚的电线,采用斜剥法,即像削铅笔一样进行剥切。

图2-18 用电工刀来剖削绝缘层示意图

4)塑料多芯软线绝缘层的剖削。用剥线钳或钢丝钳剥离塑料绝缘层,不要用电工刀剖削,否则容易切断芯线。

图2-19 用电工刀来剖削塑料护套线绝缘层示意图

5)塑料护套线绝缘层的剥削。塑料护套线只有端头连接,不允许进行中间连接。其绝缘层分为外层的公共护套层和内部芯线的绝缘层。公共护套层通常都采用电工刀进行剖削。用电工刀来剖削塑料护套线绝缘层的示意图,如图2-19所示。

6)花线绝缘层的剥削。花线的结构比较复杂,多股铜质细芯线先由棉纱包扎层裹捆,接着是橡胶绝缘层,外面还套有棉织管(即保护层)。剖削时先用电工刀在线头所需长度处切割一圈拉去,然后在距离棉织管10mm左右处用钢丝钳按照剖削塑料软线的方法将内层的橡胶层勒去,将紧贴于线芯处的棉纱层散开,用电工刀割去。

7)橡套软电缆绝缘层的剥削。用电工刀从端头任意两芯线缝隙中割破部分护套层,然后把割破已分成两片的护套层连同芯线(分成两组)一起进行反向分拉来撕破护套层,直到所需长度。再将护套层向后扳翻,在根部分别切断。

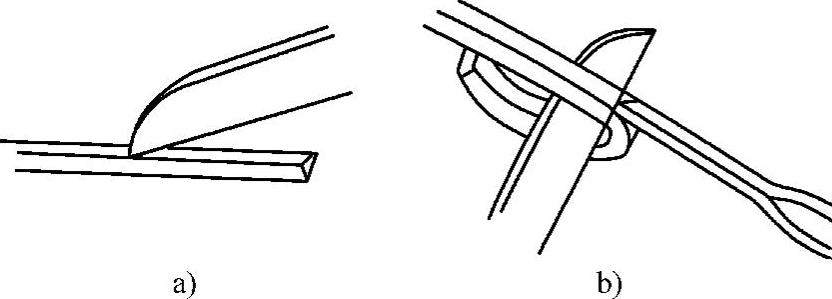

(2)单股铜电线的直线连接

通常把截面积10mm2以下的电线称为独股线,单股铜电线的直线连接步骤如下:

1)把两线线头的芯线成X形相交(两线剥绝缘层约10cm),如图2-20a所示,再互相绞合2~3圈,如图2-20b所示。

2)然后板直两线头,如图2-20c所示。

3)将每个线头在芯线上紧贴并绕6圈,如图2-20d、图2-20e所示,用平口钳切余下的芯线,并钳平芯线的末端。

(3)单股铜芯电线的T字形连接

单股铜芯电线的T字形连接的两种方法如下:

方法1,将支路芯线的线头与干线芯线十字相交,使支路芯线根部留出约2~5mm,然后按顺时针方向绕支路芯线,缠绕6~8圈后,用平口钳切去余下的芯线,并钳平芯线末端,如图2-21a、图2-21b所示。

方法2,较小截面积的芯线可先环绕成结状,然后再把支路芯线线头抽紧板直,紧密地缠绕6圈,剪去多余芯线,钳平切口毛刺(干路剥绝缘层3~5cm,支路10cm),如图2-21c所示。

图2-20 单股铜电线的直线 连接步骤示意图

图2-21 单股铜芯导线的T字形连接示意图

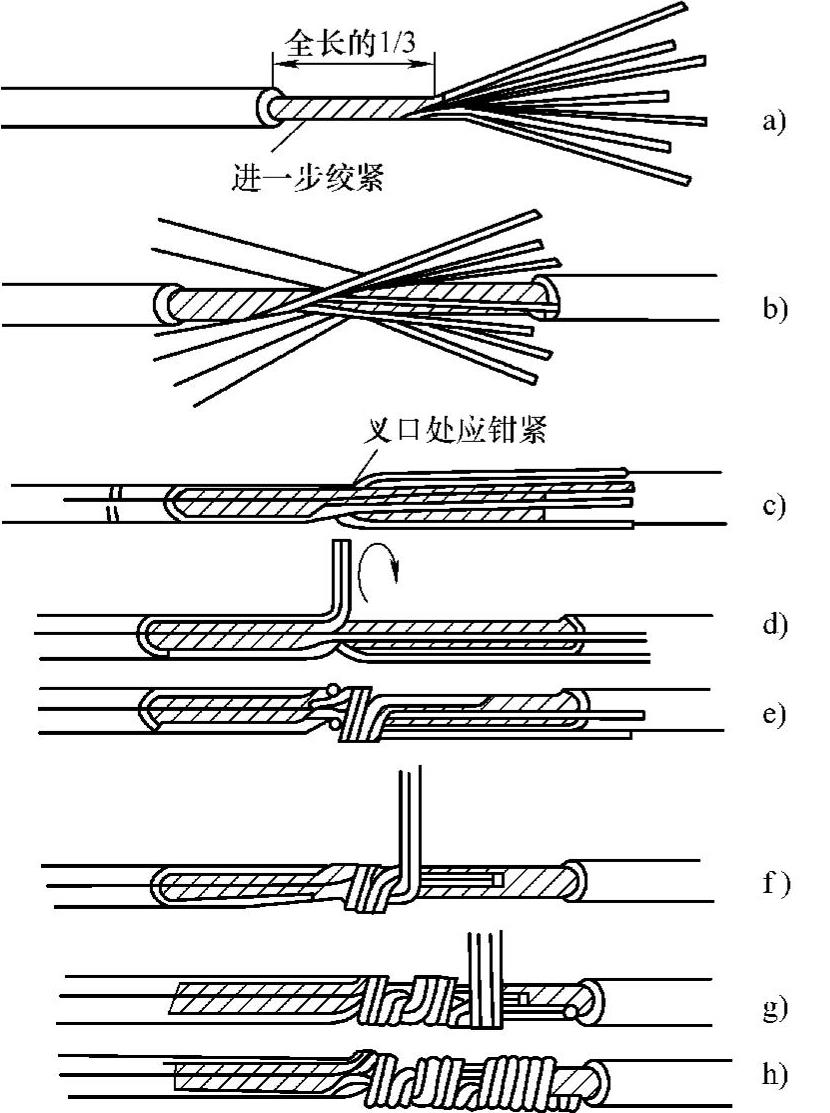

(4)多股铜芯电线的直线连接

多股铜芯电线的直线连接步骤如下:

1)先将剥去绝缘层(剥绝缘层长度为20~25cm)的芯线头散开并拉直,再把靠近绝缘层1/3线段的芯线绞紧,然后把余下的2/3芯线头按图示分散成伞状,并将每根芯线拉直,如图2-22a所示。

2)把两个伞状芯线隔根对叉,必须相对插到底,并拉平两端芯线,如图2-22b所示。

3)捏平叉入后的两侧所有芯线,并理直每股芯线和使每股芯线的间隔均匀;同时用钢丝钳钳紧叉口处消除空隙,如图2-22c所示。把一端的7股芯线按2、2、3根分成三组,接着把第一组2根芯线板起,垂直于芯线,并按顺时针方向缠绕,如图2-22d所示。

4)缠绕2圈后,将余下的芯线向右板直,如图2-22e所示,再把下边第二组的2根芯线板直,也按同一方向紧紧压着前2根芯线缠绕,如图2-22f所示。先在一端把邻近两股芯线在距叉口中线约3根单股芯线直径宽度处折起,并形成90°,如图2-22g所示。

5)缠绕2圈后,也将余下的芯线向右板直,再把下边第三组的3根芯线板直,按顺时针方向紧紧压着前4根板直的芯线向右缠绕。缠绕3圈后,切去每组多余的芯线,钳平线端,如图2-22h所示。

6)接着把处于紧挨平卧前邻近的2根芯线折成90°,并按步骤5)加工。

7)用同样的方法再缠绕另一边。

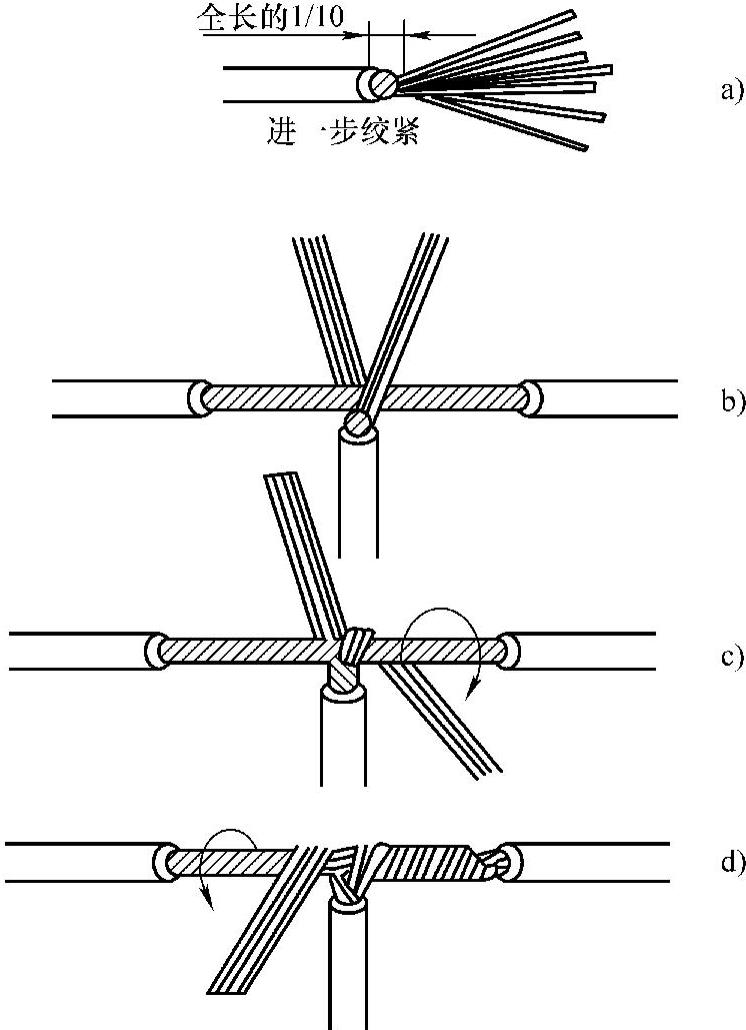

(5)多股铜芯电线的T字形连接

多股铜芯电线的T字形连接步骤如下:

1)把分支芯线散开并拉直,接着把近绝缘层1/8的芯线绞紧,如图2-23a所示。把支路线头7/8的芯线分成两组,一组4根,另一组3根,并排齐,把3根芯线的一组放在干线芯线的前面,把4根芯线的一组放在干线芯线的后边,如图2-23b所示。

图2-22 多股铜芯导线的直线连接示意图

图2-23 多股铜芯导线的T字形连接示意图

2)把右边3根芯线在干线右边按顺时针紧紧缠绕3~4圈,钳平线端,如图2-23c、图2-23d所示。

3)再把左边4根芯线按逆时针方向缠绕3~4圈,并钳平线端。(https://www.xing528.com)

图2-24 单股线与多股线的T字分支连接示意图

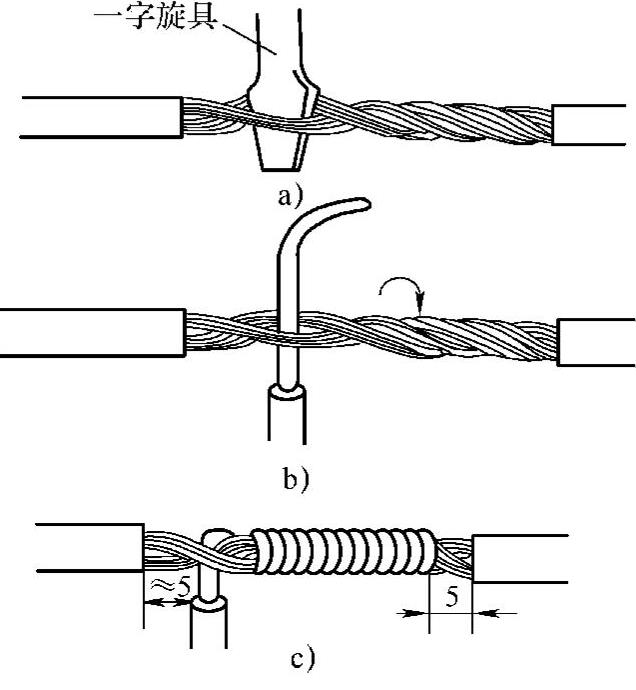

(6)单股线与多股线的T字分支连接

单股线与多股线的T字分支连接步骤如下:

1)在离多股线的左端绝缘层口3~5mm处的芯线上,用螺钉旋具把多股芯线分成较均匀的两组(如7股线的芯线3、4分),如图2-24a所示。

2)把单股芯线插入多股芯线的两组芯线中间,但单股芯线不可插到底,应使绝缘层切口离多股芯线约3mm的距离。接着用钢丝钳把多股芯线的插缝钳平钳紧,如图2-24b所示。

3)把单股芯线按顺时针方向紧缠在多股芯线上,应使线圈紧挨密排,绕足10圈;然后切断余端,钳平切口毛刺,如图2-24c所示。

(7)不等径铜电线的对接

把细电线线头在粗电线线头上紧密缠绕5~6圈,弯折粗线头端部,使它压在缠绕层上,再把细线头缠绕3~4圈,剪去余端,钳平切口。不等径铜电线的对接示意图如图2-25所示。

(8)多股软线和单股线连接

先将软线拧成单股电线,再在单股硬电线缠绕7~8圈,最后将单股硬线向后弯曲以防止绑脱落。多股软线和单股线连接示意图如图2-26所示。

图2-25 不等径铜电线的对接示意图

图2-26 多股软线和单股线连接示意图

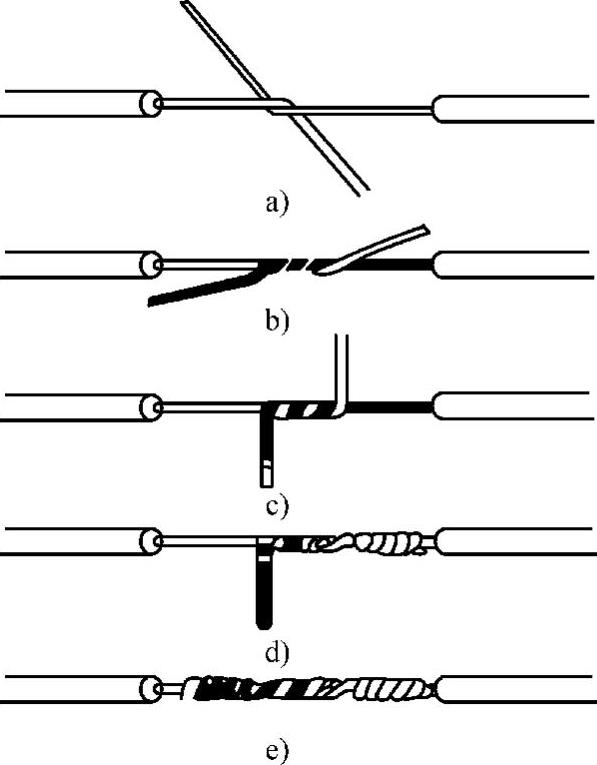

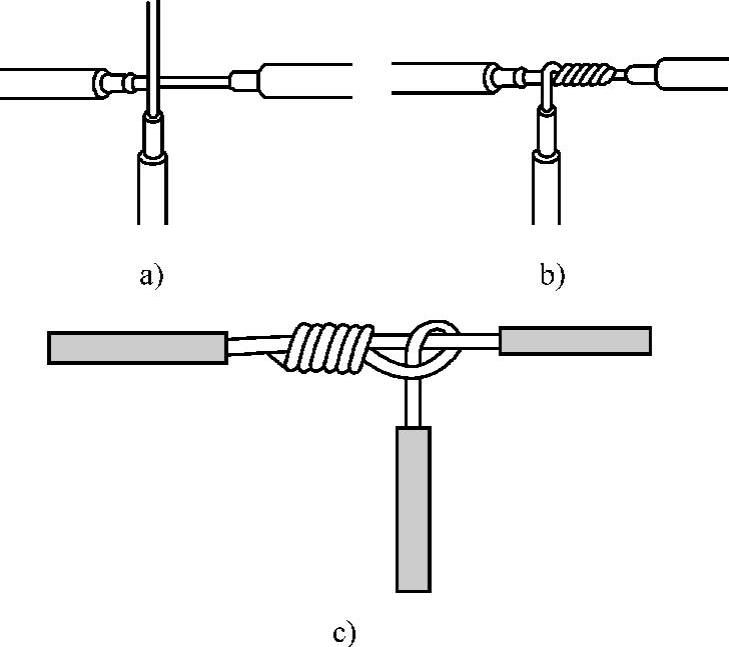

图2-27 双芯或多芯电线电缆的连接示意图

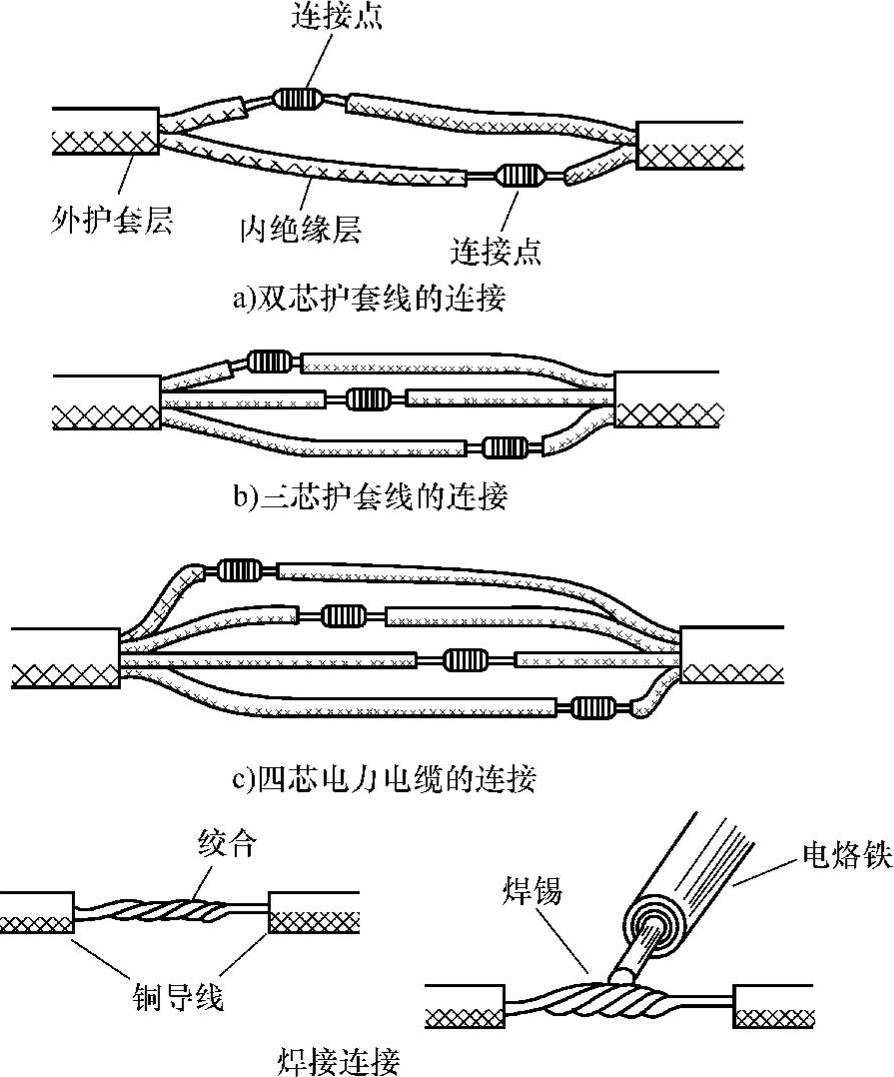

(9)双芯或多芯电线电缆的连接

双芯护套线、三芯护套线或电缆、多芯电缆在连接时,应注意尽可能将各芯线的连接点互相错开,这样可以更好地防止线间漏电或短路。双芯或多芯电线电缆的连接示意图如图2-27所示。

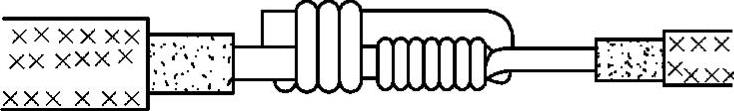

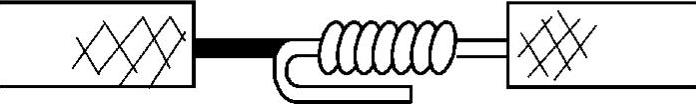

(10)电线并头连接

电线截面积为4mm2及以下的电线并头连接可采取搪锡后包缠绝缘带、瓷接头连接和压接三种方法。工程实践证明:搪锡后包缠绝缘带的质量得不到保证,其原因是搪锡麻烦且易发生事故。搪锡后接头必须用绝缘带包缠,包缠前必须把接头部位的焊剂揩干净,否则易产生铜绿。绝缘带可用PVC粘胶带,但此粘胶带易老化,黏性与季节、出厂时间长短有关。工程中禁止用黑胶布带直接包缠,若用黑胶布带则应先包无黏性的黄蜡带或塑料带,再包黑胶布带,此方法容易出现质量问题。

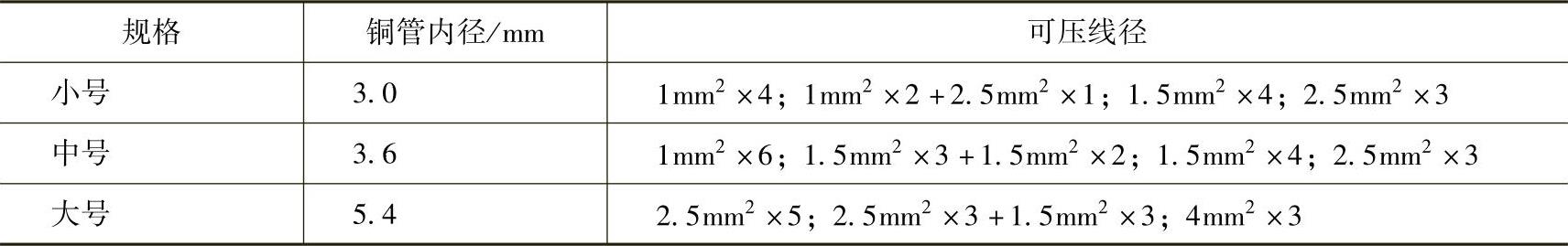

瓷接头仅局限于电源线与灯具之间的连接,对并联灯具不能用瓷接头并头,否则连接会不可靠。采用压接帽用于电线并头时,接头耐压可达到2000V,接触电阻小于0.0029Ω,能经受160~200N的拉力,在工程中已得到广泛的采用。压接帽的规格见表2-12。

表2-12 压接帽的规格

压接帽使用时要注意如下问题:

1)必须使用经有关部门鉴定合格的压接帽。目前市场上有一些价廉的压接帽,未经有关部门鉴定,外壳不阻燃,且极易压破,抗拉强度差,稍一用力,内管与外壳就分离,这类产品不能在工程中使用。

2)用专用压接钳。由于各制造厂生产的压接帽,铜管内径有差异,因此使用哪一家厂生产的压接帽,就应当使用该厂配套的压接钳,严禁用钢丝钳压接。

3)电线并头时,应该按电线的规格和根数选用适合的压接帽;逐根剥去电线适当长度的外皮,不必扭绞,直接插入帽内,使裸线不外露。若电线根数不足以塞满压接帽内孔时,把电线弯折180°后塞入,达到塞满压接帽内孔的目的。

4)压接时,压接帽必须放入相应的钳口内压到底,压接后应检查电线是否松动,如有电线未插到底而引起松动,应予以纠正,以确保正常供电。

(11)电线连接质量通病分析及预防措施

1)电线连接的质量通病有:剥除绝缘层时损伤线芯;焊接时,焊料不饱满,接头不牢固;多股电线连接设备、器具时未用接线端子,压接头松动。

2)引起电线连接的质量通病的原因有:用刀刃切割电线绝缘层伤及线芯,电线焊接时,清理表面不彻底,焊接不饱满,表面无光泽,电线和设备、器具压接时,压得不紧,不加弹簧垫。

3)预防电线连接质量通病的措施有:剥切电线塑料绝缘层时,应用专用剥线钳,剥切橡皮绝缘层时,刀刃禁止直角切割,要以斜角剥切;多股电线与设备、器具连接时,必须压接线鼻子,而且压接时必须加弹簧垫,所有电气用的连接螺栓、弹簧垫圈必须镀锌处理,不允许将多股线自身缠圈压接。

4.电线绝缘层的恢复

(1)单股铜电线接头的恢复方法

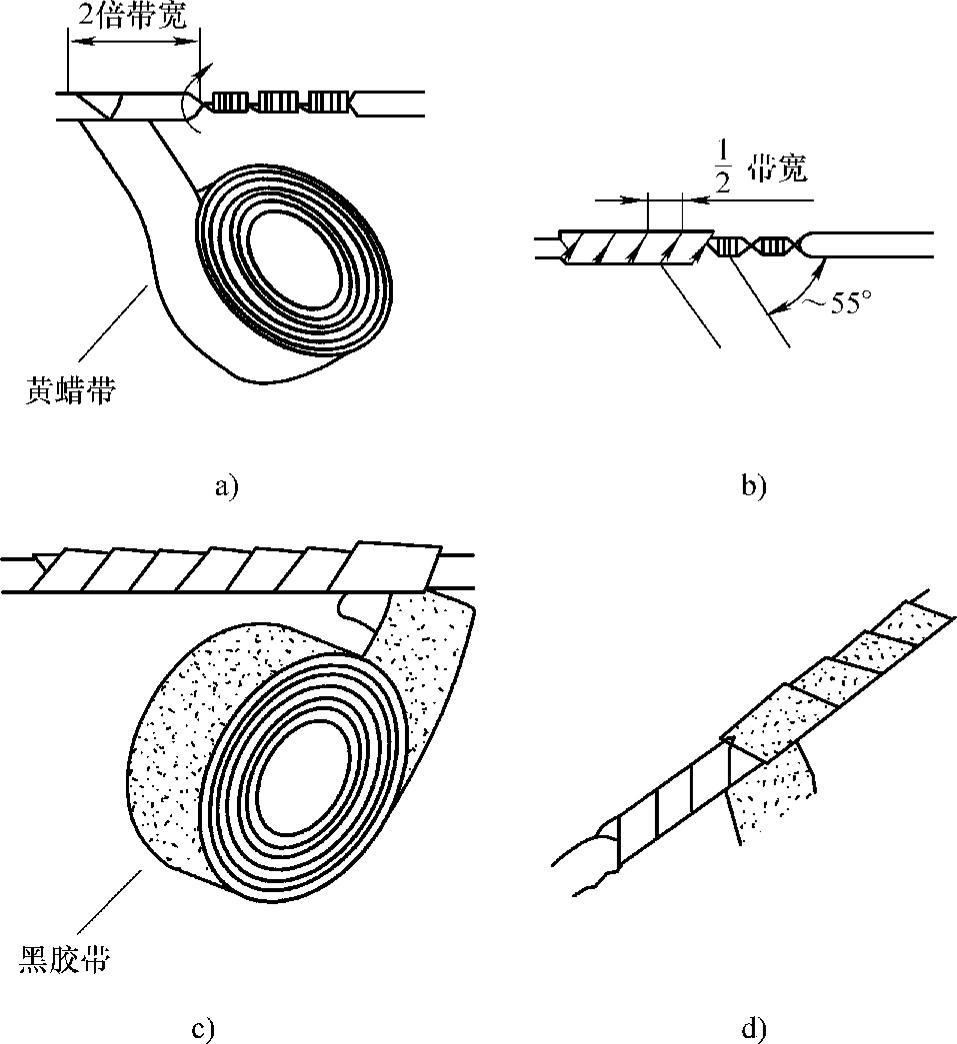

一字形连接的电线接头绝缘恢复方法可按图2-28所示进行绝缘处理,先包缠一层黄蜡带,再包缠一层黑胶布带。将黄蜡带从接头左边绝缘完好的绝缘层上开始包缠,包缠两圈后进入剥除了绝缘层的芯线部分,如图2-28a所示。包缠时黄蜡带应与电线成55°左右的倾斜角,每圈压叠带宽的1/2,如图2-28b所示,直至包缠到接头右边两圈距离的完好绝缘层处。然后将黑胶布带接在黄蜡带的尾端,按另一斜叠方向从右向左包缠,如图2-28 c、图2-28d所示,仍每圈压叠带宽的1/2,直至将黄蜡带完全包缠住。包缠处理中应用力拉紧胶带,不可稀疏,更不能露出芯线,以确保绝缘质量和用电安全。对于220V线路,也可不用黄蜡带,只用黑胶布带或塑料胶带包缠两层。在潮湿场所应使用聚氯乙烯绝缘胶带或涤纶绝缘胶带。

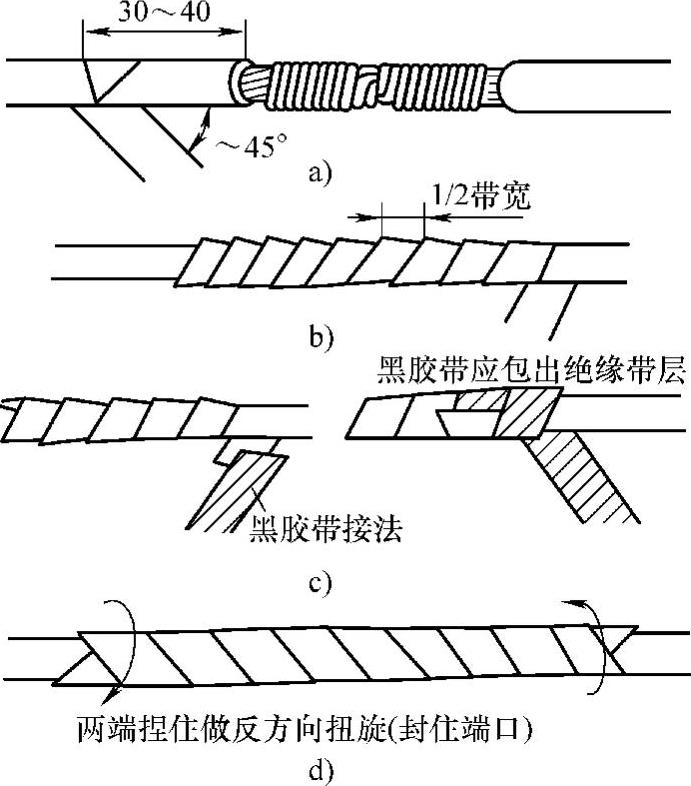

(2)多股铜电线接头的绝缘恢复方法

电线绝缘层被破坏或电线连接以后,必须恢复其绝缘性能。恢复后绝缘强度不应低于原有绝缘层。首先用橡胶绝缘带从电线接头处始端的完好绝缘层开始,缠绕1~2个绝缘带宽度,再以半幅宽度重叠进行缠绕。在包扎过程中应尽可能地收紧绝缘带(一般将橡胶绝缘带拉长2倍后再进行缠绕),而后在绝缘层上缠绕1~2圈后进行回缠,最后用胶布包扎,包扎时要搭接好,以半幅宽度边压边进行缠绕。绝缘带的包扎方法如图2-29所示。

图2-28 一字形连接的电线接头绝缘恢复方法

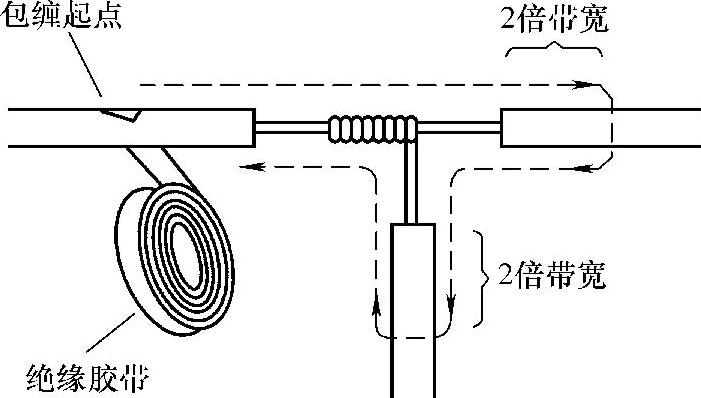

(3)电线丁字分支接头的绝缘恢复方法

电线丁字分支接头的绝缘处理方法同黑胶布,丁字分支接头的包缠方向如图2-30所示,走一个下字形的来回,使每根电线上都包缠两层绝缘胶带,每根电线都应包缠到完好绝缘层的两倍胶带宽度处。

图2-29 多股铜电线接头的绝缘恢复方法

图2-30 导线丁字分支接头的绝缘恢复方法

恢复电线绝缘应注意的事项如下:

1)在380V线路上恢复电线绝缘时,必须先包扎1~2层黄蜡带,然后再包扎1层黑胶布。

2)在220V线路上恢复电线绝缘时,先包扎1层黄蜡带,然后再包1层黑胶布,或者只包2层黑胶布。

3)绝缘带包扎时,各层之间应紧密相接,不能稀疏,更不能露出芯线。

4)存放绝缘带时,不可放在温度很高的地方,也不可被油类浸蚀。

5.线路检查绝缘摇测

电线接、焊、包全部完成后,要进行自检和互检,检查电线接、焊、包是否符合设计要求及有关施工规范和质量验评标准的规定。电线连接完毕后,应再用绝缘电阻表测线路,照明回路采用500V绝缘电阻表,绝缘电阻值不小于0.5MΩ。

线路摇测应在管内电线穿后在电气器具未安装前进行各支路电线绝缘摇测,摇测前将灯底盒内的电线分开,开关底盒内的电线连通,分别摇测照明(插座)支线、干线的绝缘电阻。一人摇测,一人及时读数,摇动速度应保持在120r/min左右,读数应采用1min后的读数为宜,并应做好记录。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。