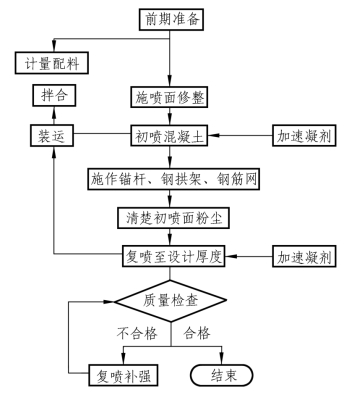

(一)喷射混凝土施工流程

喷射混凝土是利用混凝土喷射机,按一定的混合程序,将掺有速凝剂的混凝土喷射到岩壁表面上,并迅速凝固结成一层支护结构,从而对围岩起到支护作用。隧道开挖后,及时进行初喷混凝土,厚度不少于 4 cm,待钢筋网、钢拱架、锚杆施作完成后再进行复喷混凝土,复喷厚度须达到设计要求,其施工流程如图20.1 所示。

图20.1 喷射混凝土施工流程

(二)喷射混凝土工艺种类

喷射混凝土的工艺种类有干喷、潮喷、湿喷和混合喷4 种。它们之间的主要区别是各工艺流程的投料程序不同,尤其是加水和速凝剂的时机不同。

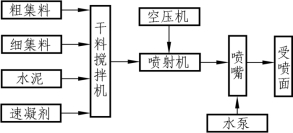

1.干喷和潮喷

干喷是将骨料、水泥和粉状速凝剂按一定比例搅拌均匀,然后装入喷射机,用压缩空气使干混合料在软管内呈悬浮状态压送到喷枪,再在喷嘴处与高压水混合,以较高速度喷射到岩面上。干喷缺点是产生的粉尘量大,回弹量大,加水由喷嘴处阀门控制,水灰比由喷射手根据经验和肉眼观察来调节,混凝土品质受喷射手影响较大。但其使用的机械较简单,机械清洗和故障处理较容易。干喷、潮喷工艺流程如图20.2 所示。

图20.2 干喷、潮喷工艺流程

潮喷是将骨料预加少量水,使之呈潮湿状,再加水泥拌合,从而降低上料、拌合和喷射时的粉尘,但大量水仍是在喷头处加入和喷出。潮喷工艺流程和使用机械同干喷一致,但粉尘和回弹率都比干喷小很多。

2.湿 喷

湿喷是将骨料、水泥和水按设计比例搅拌成混凝土,用湿喷机将搅拌好的混凝土送至喷头处,再与液体速凝剂混合后喷出,如图20.3 所示。湿喷粉尘小、回弹率低,并且由于湿喷比干喷具有更高的射流速度,湿喷混凝土更加密实、耐久性能更好。但湿喷对机械设备要求较高,机械清理和故障处理较困难。喷射作业一般优先选用湿喷方式。

图20.3 湿喷工艺流程

3.混合喷射

混合喷射又称水泥裹砂造壳喷射法(SEC 式喷射法),其实质是用水泥裹住砂料并调制成SEC 砂浆,泵送并与干喷机输送的干混合料混合,经喷头喷出。其工艺流程如图20.4 所示。混合喷射工艺较复杂,使用机械设备较多,一般只在喷射混凝土量大和大断面隧道工程中。

图20.4 混合喷射工艺流程

(三)湿喷混凝土施工工艺要点

湿喷混凝土有利于改善隧道施工环境,质量较容易控制,能够满足高质量、高标准的要求。湿喷技术在发达国家已得到广泛发展和应用,也是国内大力推广的喷射技术。

1.喷射角度和相对受喷面的距离

喷头应尽量与受喷面保持垂直,由于操作、现场工况等原因不能保持垂直时,可稍微倾斜,但喷射角不宜小于70°。如果喷头与受喷面的角度太小,会增加回弹量,影响喷射效果。喷嘴距受喷面应保持合适的距离,一般控制在 0.8~1.2 m,过大或过小的距离都会增加回弹率。

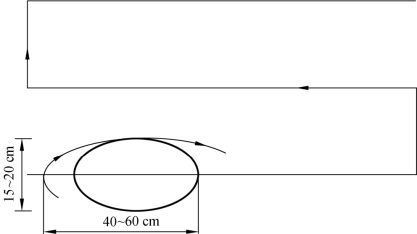

2.喷头运动方式

喷头应做连续不断的圆周运动,一圈压半圈,形成螺旋状运动。喷射应先墙后拱,自下而上,呈“S”形运动,如图20.5 所示。(https://www.xing528.com)

图20.5 喷头运动路线

3.喷射厚度

湿喷混凝土的一次喷层厚度根据喷射部位和设计厚度确定,拱部一次喷射混凝土厚度可达到 7 cm 以上,边墙10 cm 以上。喷层厚度主要受混凝土坍落度、速凝剂作用效果和作业面气温影响。一般8 cm 左右的坍落度可获得较厚的喷层,能保证混凝土在2 min 内凝结的速凝剂效果较好,作业面气温保持在15 °C 以上为宜。

(四)喷射混凝土工艺优缺点及适用范围

1.优缺点

(1)干喷。

优点:使用的干喷机结构较简单,体积小、质量轻,便于移动,适于高边坡及狭窄部位;机械清洗较容易,出现故障时可快速拆卸处理。

缺点:① 由于输料不均匀、不稳定,工作风压突然变化等原因,造成喷射过程中产生大量的粉尘;② 回弹量大,一般超过 15%,且一次性喷射厚度一般小于 3 mm;③ 加水由阀门控制,水灰比不稳定,常出现干斑或流淌现象混凝土质量难以控制;④ 干喷机生产能力低,每小时产量5 m3 以下。

(2)湿喷。

优点:① 由于采取湿式拌和,大大降低了施工区的粉尘浓度,消除了对工人健康的危害;② 湿喷混凝土混合料按水灰比精确控制,拌和及水化作用充分,速凝剂按比例计量添加,喷射质量较易控制,提高混凝土的匀质性;③ 回弹量小,回弹率可降低到 10% 以下;④ 喷层厚度有可靠保证,支护质量得以提高。

缺点:① 采用液态速凝剂,相对成本较高;② 对湿喷机械要求较高,机械清洗较困难,出现故障时难以处理;③ 设备体积较大,移动相对困难。

(3)潮喷。

优点:使用干喷机械,一方面具有干喷优点,另一方面在混合料拌制过程中预加少量的水,降低上料、拌和与喷射过程中产生的粉尘。

缺点:大量的水仍由阀门控制,水灰比不稳定,混凝土质量难以控制;回弹量仍然较大。

(4)混合喷。

优点:分次投料搅拌工艺与喷射工艺相结合,喷混凝土质量好,粉尘少,回弹量小。

缺点:使用机械设备多,工艺复杂,机械清洗较困难,出现故障时难以处理。

2.适用范围

(1)干喷:只少量使用于对环境保护要求不高的明挖边坡部位,如路基 、路堑、大坝边坡。随设备和工艺的更新,环保要求的提高,正逐步被淘汰。

(2)湿喷:广泛用于公路隧道、矿山巷掘进、水工地下洞室群。

(3)潮喷:较为广泛的用于明挖边坡的支护,洞内施工因回弹量大(尤其为洞顶),使用较少。

(4)混合喷:因使用机械设备多,工艺复杂,一般只用在喷混凝土量大、断面较大的地下洞室工程中,其他部位使用较少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。