在许多汽车发动机的燃油反馈控制系统中,安装了两只氧传感器。

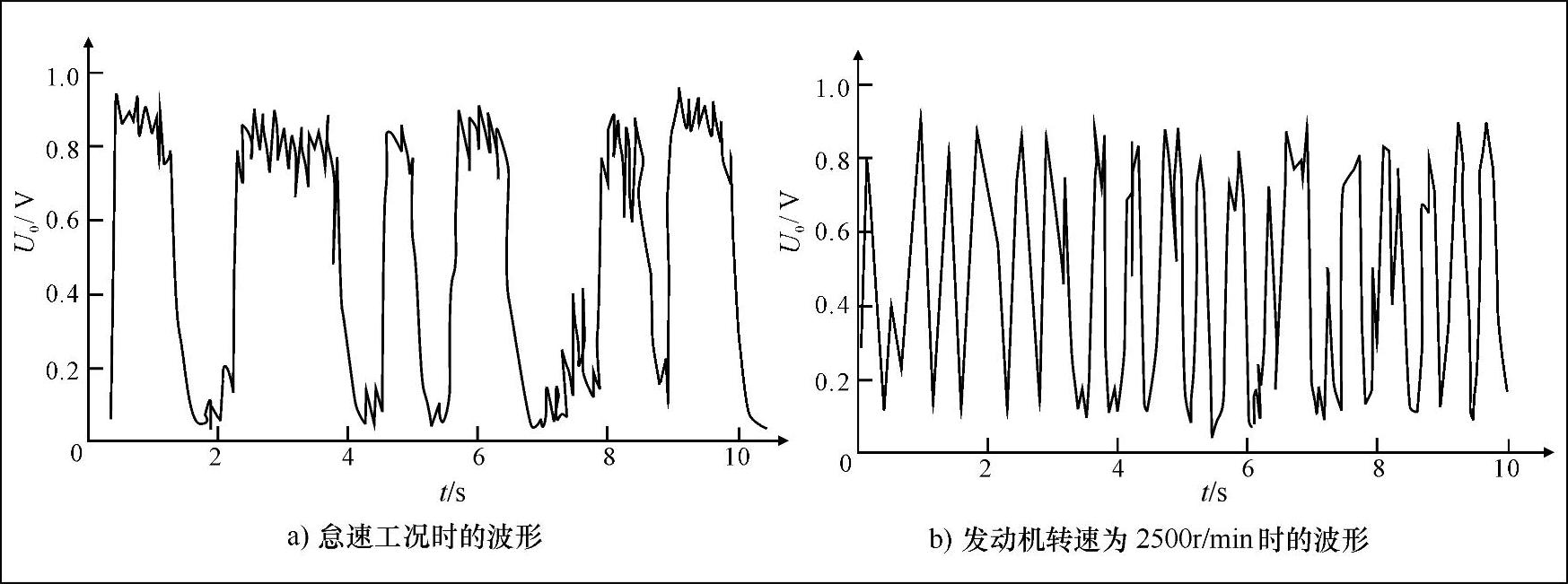

图2-18 典型单点式燃油喷射系统氧传感器的信号电压波形

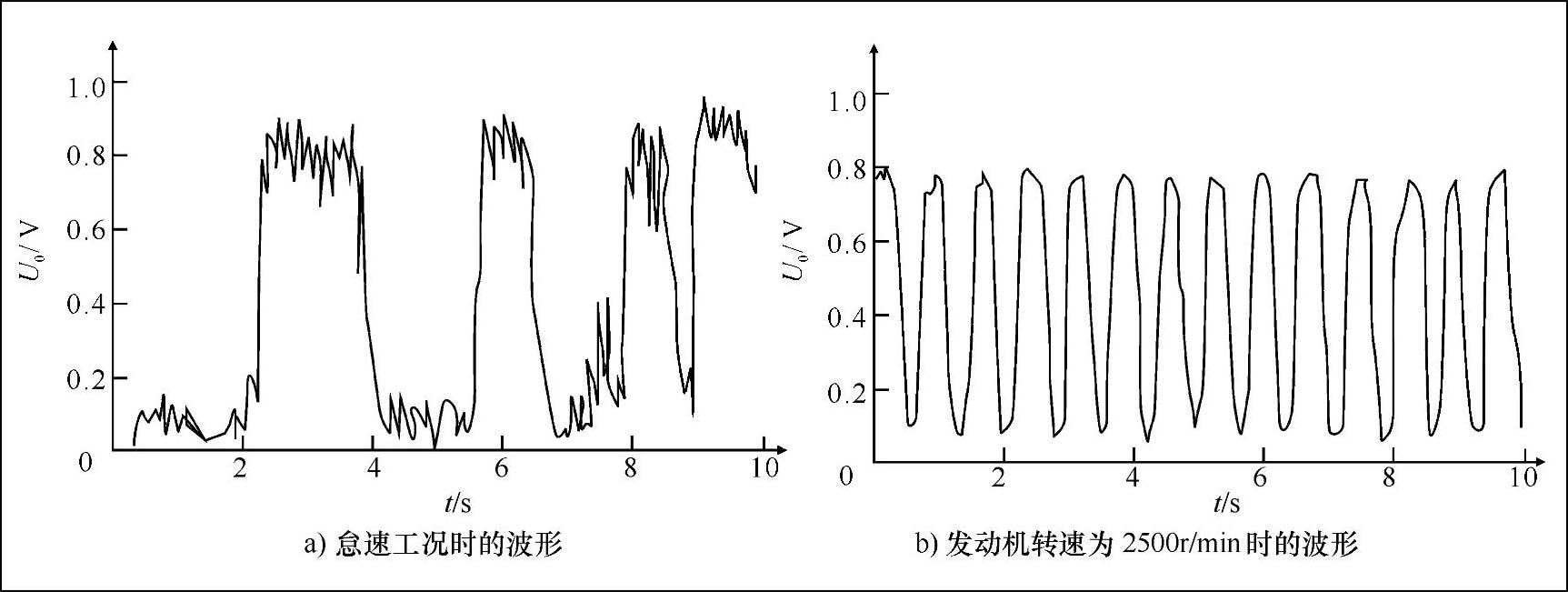

图2-19 典型多点式燃油喷射系统氧传感器的信号电压波形

为适应美国环境保护署(EPA)对废气控制的要求,从1994年起有些汽车在三元催化转化器的前后都装有1只氧传感器,这种结构在装有OBD—Ⅱ的汽车上可用于检查三元催化转化器的性能,在一定情况下还可以提高对混合气空燃比的控制精度。

由于氧传感器信号的反馈速度快,其信号电压波形就成为最有价值的判断发动机性能的依据之一。

通常,氧传感器的位置越靠近燃烧室,燃油控制的精度就越高,这主要是由尾气气流的特性(例如尾气的流动速度,排气通道的长度和传感器的响应时间等)决定的。

许多制造厂在每个气缸的排气歧管中都安装有1只氧传感器,这就使汽车维修人员容易判断出工作失常的气缸,减少判断失误。

在许多情况下只要能迅速地判断出大部分无故障的气缸(至少为气缸总数的1/2以上),就能缩短故障诊断时间。

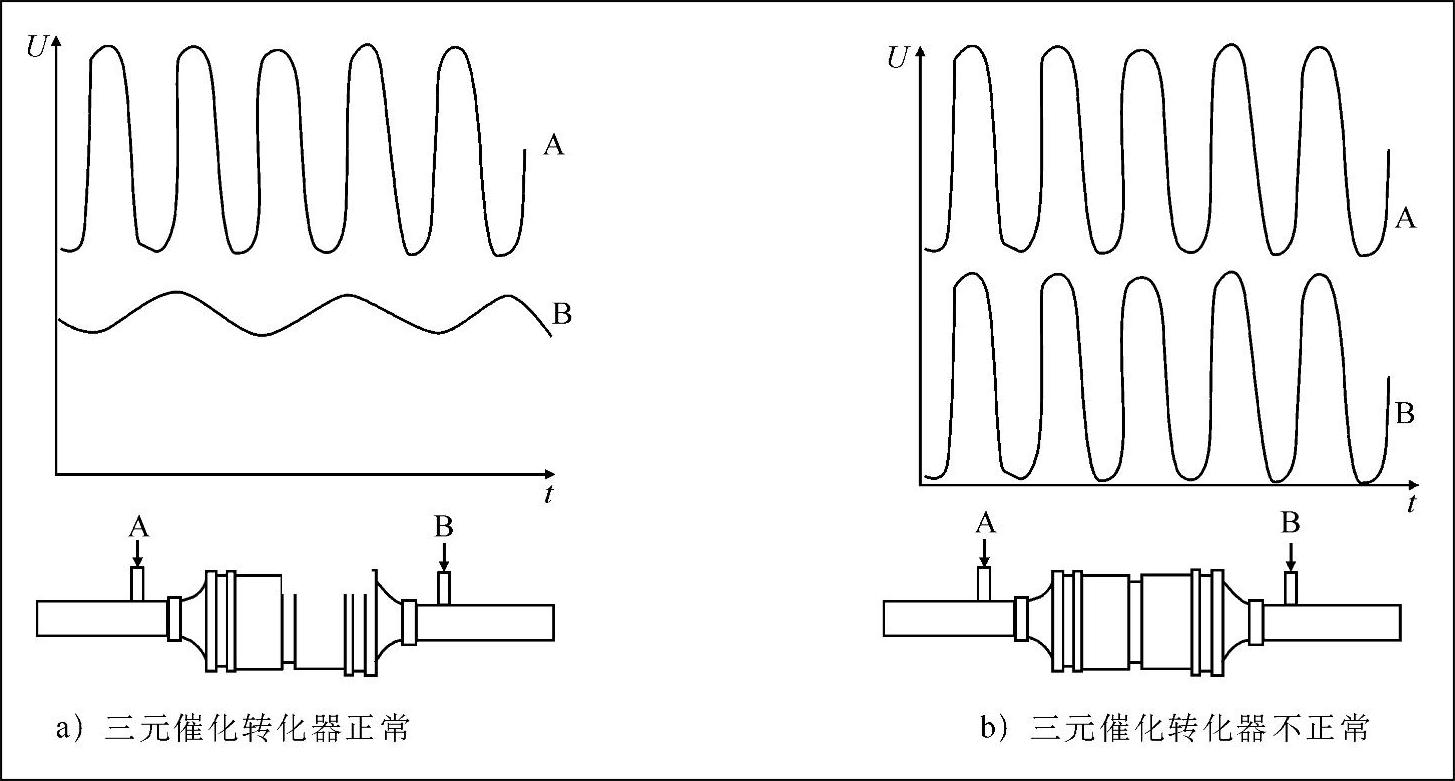

双氧传感器信号电压波形及分析如图2-20所示。(https://www.xing528.com)

一个工作正常的三元催化转化器,再配上燃油反馈控制系统后就可以保证将尾气中的有害成分转变为相对无害的二氧化碳和水蒸气。

图2-20 双氧传感器信号电压波形分析图

但是,三元催化转化器会因温度过高(如点火不良时)而损坏(催化剂有效表面减少和板块金属烧结),也会因受到燃油中的磷、铅、硫或发动机冷却液中的硅的化学污染而损坏。

OBD—Ⅱ诊断系统的出现改进了三元催化转化器的随车监视系统。

在汽车匀速行驶时,安装在三元催化转化器后的氧传感器信号电压的波动应比装在三元催化转化器前的氧传感器(前氧传感器)信号电压的波动小得多(见图2-20a),因为正常运行的三元催化转化器在转化HC和CO时要消耗氧气。

OBD—Ⅱ监视系统正是根据这个原理来检测三元催化转化器转化效率的。

当三元催化转化器损坏时,三元催化转化器的转化效率丧失,这时在其前后的排气管中的氧气含量十分接近(几乎相当于没有安装三元催化转化器),前、后两氧传感器的信号电压波形就趋于相同(见图2-20b),并且电压波动范围也趋于一致。

出现这种情况应更换三元催化转化器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。