混凝土浇筑并整平→抹光机振实、刮平→第一次撒播地面硬化剂→抹光机揉压、抹平→第二次撒播地面硬化剂→抹光机揉压、抹平→边角压光→整体抹平压光→养护

(1)混凝土垫层磨搓、提浆施工时按常规进行施工,垫层混凝土强度需高于C25,最小水泥用量为300kg/m3,坍落度在15~100mm之间。垫层混凝土的厚度不小于80mm,灰饼打点标高必须精确,严格控制边模板的整体标高。冬期施工时环境温度高于5℃,温度较低时混凝土应掺加早强剂。待垫层具有初凝强度时,启动预安装提浆盘的抹平机慢速磨搓、压浆,然后用大杆刮平,使混凝土浆面基本平整均匀。磨搓要求均匀,不得漏搓,并根据混凝土表面干湿度适度调整磨搓时间。

(2)硬化剂硬化层施工时,将地面硬化剂撒播在已经磨搓提浆的混凝土垫层上,分两次撒播。第一次撒播总用量的2/3,模板边角和切缝处要增加材料用量,边角加强,撒播均匀。撒播硬化剂时应戴防护手套,先撒边角部位,以保证用料充分。撒料时距离混凝土面20~30cm,沿垂直方向直线撒料,展料长度可达3m左右,展料宽度约20cm,然后顺序依次撒料。分条、分仓、分块浇筑时,可相应撒料。整体浇筑以3~4m为一跨,逐跨后退撒料。撒料应厚薄均匀、走向分明、无遗漏、无堆积、边角处撒料得当。

(3)硬化剂用量根据材料说明书和设计要求确定,一般用量为5kg/m3。根据气温、混凝土配合比等因素正确掌握地面硬化剂的撒播时间,撒播过早会使耐磨材料沉入混凝土中降低效果,撒播太晚混凝土已凝固,失去粘结力,使耐磨材料无法与混凝土结合而造成剥离。正确的撒播时间需有施工经验的人员掌握,并在撒播施工中不断积累经验。在硬化剂表面吸水变暗后,启动抹平机磨搓、压浆,然后刮平。紧随上道工序第二次撒播剩余地面硬化剂,要求撒播方向与第一次撒播方向垂直。根据第一次撒料的厚薄程度,适量调整撒料量,最终达到硬化剂层厚度均匀。待硬化剂表面吸水变暗后,启动抹平机磨搓、压浆,磨搓时至少纵、横磨搓一遍,最终达到厚度均匀、色泽均匀、表面平整。

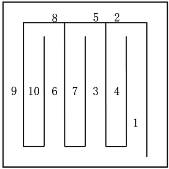

(4)抹平硬化剂硬化层施工完成约2h,此时垫层混凝土已具有足够强度,硬化剂层基本熟化,将抹平机的刀片调整为小角度,启动抹平机进行中速压抹,纵横方向反复抹平。抹平机行车线路视地面干湿度适度调整,一般采用反复包抄式,如图3-11。抹平工序中使用抹刀人工压抹,穿插进行边角手工抹平收光。收光抹平工序完成后2~3h,混凝土垫层终凝,硬化剂层强度明显上升,行人赤脚行走无明显痕迹,启动抹平机高速抛光。抛光工序完成后硬化剂耐磨地面具有明显的镜面效果,色泽均匀,穿软底鞋行走表面无痕迹。一般情况下,硬化剂耐磨地面表面层检测强度可以达到C80~C100混凝土强度。

(https://www.xing528.com)

(https://www.xing528.com)

图3-11 抹光机的行走顺序示意

(5)养护硬化剂耐磨地面,抛光工序完成后4~5h开始养护,采用喷洒、涂抹养护剂或覆盖PVC膜保湿等方法。若有硬化剂耐磨地面损坏,凿掉面层使用丁苯胶乳胶泥进行修补。修补时将破损区清理干净,充分浸水润湿,再用丁苯胶乳加水稀释后进行涂刷,干燥后用丁苯胶乳胶泥修补。较大面积的破损需要画线锯切,凿掉面层及部分垫层混凝土,再清理润湿,扫素水泥浆浇筑混凝土,最后施工硬化剂面层。

(6)硬化剂耐磨地面面层施工完成5~7天后开始切割缩缝,以防不规则龟裂。切割应统一弹线,确保切割缝整齐顺直。切缝完成后将缝内杂物清理干净,用除尘器吹干缝内积水,将PG道路嵌缝胶灌入缝内。

(7)涂刷环氧树脂渗透剂前用角磨机将凹凸不平处磨平,潮湿的地方烘干,清理吸尘,使其达到平整、清洁、无松动、无油污,地面干燥,含水率10%。环境清洁,施工时的温度在5℃以上。底涂一遍,将调配好的渗透剂用辊筒均匀涂刷在地面上,辊涂厚度0.5~0.8mm,使树脂渗透到水泥内部。面涂二遍,首先对固化的底涂进行打磨,清除气泡,清理干净,达到平整无杂质,然后用辊筒把配置好的彩色面涂均匀辊涂在底涂上,第一遍完全固化后方可涂刷第二遍,最后进行收光,达到无接缝、完全覆盖、色泽一致、光洁明亮的效果。施工完毕后立即进行现场维护,固化时间24h内严禁踩踏,固化完成后采取成品保护措施保护地面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。