1)工艺原理

针对超高层建筑核心筒施工问题,中建四局在广州西塔工程中研制并实施了一种新的超高层核心筒施工顶模系统。

顶模系统采用大吨位、长行程的双作用油缸作为顶升动力,可以在保证钢平台系统的承载力的同时减少支撑点数量。顶模系统的支撑点数量为3~4个,配以液压电控系统,可以实现各支撑点的精确同步顶升,顶模为整体顶升式,低位支撑,电控液压自顶升,其整体性、安全性、施工工期方面均具有较大的优势(图11.29、图11.30)。

图11.29 顶模系统组成

图11.30 顶模系统全景

2)顶模系统特点

①顶模系统适用于超高层建筑核心筒的施工,顶模系统可形成一个封闭、安全的作业空间,使模板、挂架、钢平台整体顶升,具有施工速度快、安全性高、机械化程度高、节省劳动力等多项优点。

②与爬模系统等相比较,顶模系统的支撑点低(位于待施工楼层下2~3层),支撑点部位的混凝土经过较长时间的养护,强度高,承载力大,安全性好,为提高核心筒施工速度提供了保障。

③顶模系统采用钢模,可提高模板的周转次数。

④与爬模相对比,顶模系统无爬升导轨,模板和脚手架直接吊挂在钢平台上,便于实现墙体变截面的处理,适应超高层墙体截面多变的施工要求。

3)顶模系统组成

整体顶升钢平台模板系统由钢平台系统、支撑系统、动力及控制系统、模板系统、挂架及围护系统组成(图11.31)。

①钢平台系统:为型钢组合焊接而成的桁架式钢平台,通常由一、二、三级桁架组成。它具有较高的强度、刚度和空间稳定性,能承受材料、机具、下部的挂架、模板的荷载以及所有施工活荷载(图11.32)。

图11.31 钢平台全景图

图11.32 钢平台桁架

②支撑系统:由支撑钢柱、上下支撑梁和设置在上下支撑梁端头的伸缩牛腿组成,将顶模系统所有荷载有效传递到核心筒墙体(图11.33—图11.35)。

图11.33 支撑钢柱

图11.34 支撑系统整体图

图11.35 支撑钢梁

③动力及控制系统。整体顶升动力系统采用顶升液压油缸,牛腿动力系统牛腿采用1个小油缸带动牛腿的伸缩。控制系统主要通过液控系统和电控系统两个分系统来实现对各个主缸联动控制和各支小油缸的控制(图11.36—图11.39)。

图11.36 300 t长行程(5 m)油缸

图11.37 小牛腿油缸

图11.38 支撑油缸伸出

图11.39 支撑钢柱安装

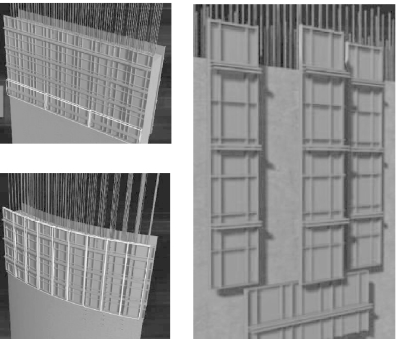

④模板系统:由定型大钢模板组成,模板配制时应充分考虑结构墙体的各层变化来制订模板的配制方案,原则上每次变截面时,只需要取掉部分模板,不需要在现场做大的拼装或焊接(图11.40、图11.41)。

图11.40 大钢模板实景

⑤挂架及围护系统:在钢平台下悬挂挂架作为钢筋和模板工程的操作架。各个工作面全封闭,确保高空操作安全(图11.42—图11.44)。

图11.41 大钢模板设计图(https://www.xing528.com)

图11.42 挂架及防护系统

图11.43 挂架结构外部实景

图11.44 挂架结构内部实景

4)工程案例:广州国际金融中心

广州国际金融中心主塔楼地下4层,地上103层,总高度达432 m,采用筒中筒结构体系,其中内筒为钢筋混凝土核心筒,外筒为钢管混凝土斜交网格筒(图11.45)。广州国际金融中心核心筒具有体量巨大、平面变化明显和结构收分显著等特点。核心筒平面面积达770 m2,剪力墙密布,竖向模板面积达2 000 m2,模板工程量大,要求模板系统必须突出竖向模板施工效率;核心筒在67~73层发生转换,内部剪力墙全部取消,增设3个小型电梯井筒,要求模板系统必须具有较强的体形适应性,以降低成本;核心筒剪力墙沿高度方向收分显著,厚度由下而上从2 200 mm变为5 00 mm,要求模板系统必须具有较强的收分能力(图11.46)。

图11.45 广州国际金融中心

图11.46 广州国际金融中心结构概况

(1)施工工艺

针对该工程核心筒的结构特点,采用低位三支点长行程整体顶升钢平台可变模架体系进行施工,施工工艺流程如图11.47所示。

①初始状态:下层浇捣混凝土完成后,钢平台下留有一层钢筋绑扎净空[图11.47(a)]。

②绑扎钢筋,待混凝土达到设计强度后拆除模板[图11.47(b)]。

③利用动力系统顶升钢平台系统、模板系统及脚手架系统[图11.47(c)]。

④利用设置在钢平台下的导轨进行模板支设作业[图11.47(d)]。

⑤浇筑混凝土,进入下一个流水作业循环。

需要特别指出的是,该工艺较以前的整体提升钢平台模板系统有重大改进:动力系统安装在支撑系统下部,能够将支撑系统与钢平台系统、模板系统及脚手架系统一起顶升到位。与以前的整体提升钢平台模板系统相比,该系统具有鲜明特点:一是模板与钢筋工程作业层分离,可以进行交叉流水作业,使得工期明显缩短;二是支撑系统与液压动力系统合二为一,实现了支撑系统周转重复利用和支撑系统与动力系统的自动爬升,使得成本降低,机械化程度明显提高。

图11.47 低位三支点长行程整体顶升钢平台可变模架体系施工工艺流程

(2)系统设计

广州国际金融中心主塔楼施工采用的整体顶升钢平台模板系统由模板系统、脚手架系统、钢平台系统、支撑系统和提升动力系统组成(图11.48)。

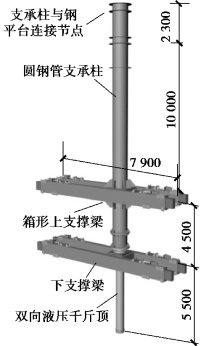

①动力及支撑系统。动力系统采用长行程、大吨位双作用液压千斤顶(行程为5 m,顶升能力为300 t,提升能力为300 m)。为便于同步控制,工程选用3个支撑点(平面最少支撑点数量),近似等边三角形布置。同步控制系统自动补偿不同步高差,确保三点同步,高差控制在10 mm以内。支撑系统共3套,由ϕ900×20钢管柱与格构式双箱梁上下支撑组成(图11.49)。

图11.48 整体提升钢平台模板系统组成

②钢平台系统。以3个支撑钢柱为3个支撑点,设置桁架式钢平台(图11.50)。平台结构形式结合核心筒墙体施工特点设置,以三角形为基准扩展成六角星形主骨架,进而扩展成六边形,钢平台面积约1 000 m2。在钢平台与混凝土浇筑面之间设计有5.5 m的操作空间,方便剪力墙混凝土浇筑完毕后立即进行钢筋绑扎。

图11.49 支撑系统与动力系统工作原理

图11.50 钢平台承重钢骨架

③挂架系统。考虑到外墙壁厚较大,挂架分内、外两种设置。内架设置5步,2层高度。外架增加2步,3层高度。挂架立杆顶部设置导轮,挂设在钢平台下弦的吊架梁上,可以随着67层以下墙体厚度的变化和70层以上墙体倾斜的变化通过滑动进行调整。横杆连接均为铰接接头,且留设100 mm长孔,方便挂架形状由直线滑动成折线,满足70层以上直墙变弧墙的要求(图11.51)。

图11.51 挂架结构实景

④模板系统。模板主要为大钢模板,在墙体厚度变化部位设置补偿模板区域,补偿模板采用木模板。内墙大模板由4块小模板组成,在上部层高变化及直墙变弧墙时分解使用。大钢模全部通过拉杆悬挂在钢平台上,随着钢平台整体一次性提升。空间三维可调模板系统如图11.52所示。

图11.52 空间三维可调模板系统

(3)实施效果

广州国际金融中心主楼核心筒面积为820 m2,标准层高为4.5 m,每层混凝土方量约700 m3,钢筋约250 t,工作量比较大。采用低位三支点长行程顶升钢平台可变模架体系施工,一般施工速度为3 d一层,最快达到2 d一层,施工工效高的优势得到充分体现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。