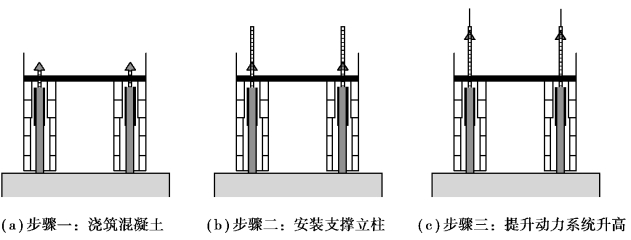

1)工艺原理

整体提升钢平台模板工程技术属于提升模板工程技术,其基本原理是运用提升动力系统反复提升悬挂在整体钢平台下的模板系统和操作脚手架系统。提升动力系统以固定于永久结构上的支撑系统为依托,悬吊整体钢平台系统并通过整体钢平台系统悬吊模板系统和脚手架系统,施工中利用提升动力系统提升钢平台,实现模板系统和脚手架系统随结构施工而逐层上升,并如此逐层提升浇筑混凝土直至设计高程。整体提升钢平台模板工程技术的工艺流程见图11.24。

①模板组装完成后,浇筑墙、梁、柱混凝土。

②安装支撑系统立柱。

③提升动力系统依靠自身动力提升到新的楼层高度。

④利用提升动力系统提升钢平台系统及脚手架系统。

图11.24 整体提升钢平台模板工程技术工艺流程图

⑤绑扎钢筋完成后利用手拉倒链提升模板系统。

⑥模板组装完成后,浇筑墙、梁、柱混凝土,进入下一个流水作业。

2)工艺特点

整体提升钢平台模板工程技术是一项特色极为鲜明的模板工程技术,与其他模板工程技术相比,具有以下显著优点:

①作业条件好。材料堆放场地开阔,为施工作业提供了良好条件,尤其是在我国建筑施工企业机械装备落后的情况下,这一优势更显宝贵。下挂脚手架通畅性和安全性好,施工作业安全感强。

②施工速度快。提升准备可与钢筋工程、混凝土浇捣平行进行。由于整个系统的垂直运输由升板机承担,所以减少了塔吊的运输量,且大模板原位进行拆卸、提升和组装,大模板可以不落地,所以简化了模板施工,极大地提高了工效。

③施工安全性好。整体提升钢平台模板系统始终附着在结构墙体上,能够抵御较大风力作用。提升点始终在系统重心以上,倾覆问题得以避免。提升作业自动化程度比较高,作业面上施工人员极少,安全风险大大降低。

④结构质量容易保证。与大模板一样,整体提升钢平台模板是逐层分块安装的,故其垂直度和平整度易于调整和控制,可避免施工误差的积累。同时,混凝土养护达到一定强度后再拆除模板,避免了液压滑升模板工艺极易出现的结构表面拉裂现象。

但是整体提升钢平台模板工程技术也存在一定缺陷:

①材料消耗量比较大。大量的支撑系统钢立柱被浇入混凝土中而无法回收,平台重复利用率也不高;除提升动力系统外,其他系统标准化、模数化程度低,难以重复利用,因此材料消耗量大,成本比较高。

②对结构的断面和立面适应性比较差,特别不适合倾斜立面。结构断面和立面变化剧烈将引起平台反复修改,不利于工期保障和安全控制。

③工人劳动强度比较大。受操作空间和提升高度等工艺技术所限,整体提升钢平台模板工程技术中,模板系统不能随钢平台系统和脚手架系统一起由提升动力系统提升,只能由工人利用手拉倒链提升,劳动强度比较大。

因此,其优势在工期紧、高度大的超高层建筑施工中才比较明显,目前其应用也局限于特别高大和工期非常紧张的工程。

3)系统组成

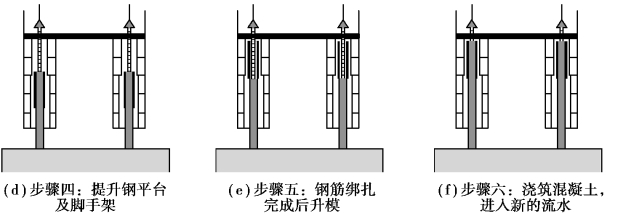

整体提升钢平台模板系统由六部分组成:模板系统、脚手架系统、钢平台系统、支撑系统、提升动力系统、自动控制系统(图11.25)。

图11.25 整体提升钢平台模板系统组成

(1)模板系统(https://www.xing528.com)

模板系统主要包括模板和模板提升装置。为提高施工工效,模板多为大模板,按材料分为钢模和木模两种。目前多采用钢模,主要是钢模具有原材料来源广、周转次数多、不易变形、损耗小的特点,且具有较高的回收价值。但是钢模自重大,装拆极为不便,今后应当借鉴国外经验,推广使用木模。模板提升装置采用手拉倒链,结构简单,成本低廉,但是施工工效低,工人劳动强度比较大。

(2)脚手架系统

脚手架系统主要为钢筋绑扎、模板装拆等提供操作空间。悬挂脚手架作为施工操作脚手架,由吊架、走道板、底板、防坠闸板、侧向挡板组成。根据使用位置的不同,悬挂脚手架系统分为用于内外长墙面施工的悬挂脚手架系统和用于井道墙面施工的悬挂脚手架系统。脚手架系统既要满足功能要求,又要保障施工安全。按照整体提升钢平台模板工程施工工艺要求,钢筋绑扎的时候,钢模还需要停留在下一个楼层。同时,考虑到模板安装需要的搭接高度和钢平台下部混凝土浇捣需要的操作空间,脚手架系统设计高度一般需要两个半楼层高度。为了创造安全的作业环境,脚手架系统必须营造一个全封闭的、通畅的操作空间,故在脚手架外围安装安全钢网板,底部用花纹钢板进行封闭,并用楼梯进行竖向联络。

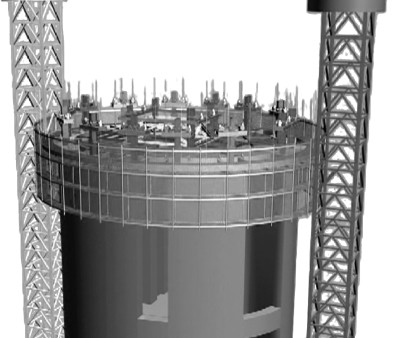

(3)钢平台系统

在整体提升钢平台模板系统中,钢平台系统发挥承上启下的作用,它既作为大量施工材料、施工机械等的堆放场所和施工人员的施工作业场地,又是模板系统和脚手架系统悬挂的载体。因此,钢平台系统必须表面平坦、结构稳固和安全可靠。

钢平台系统由承重钢骨架、走道板和围护栏杆及挡网等组成,其中承重钢骨架是关键部分。承重钢骨架一般包括主梁、次梁和连系梁,多采用型钢梁制作,在跨度特别大的情况下,主梁也可采用钢桁架。考虑到钢平台下部要安装悬挂脚手架,钢平台上部要安装走道板,因此主梁、次梁及连系梁都选用同一种规格的型钢,保证型钢钢平台的底面及顶面平整。一般型钢钢平台系统的主梁设置为与混凝土墙面平行。主梁之间设置次梁,混凝土两侧的主梁之间设置连系梁(图11.26)。

图11.26 钢平台承重钢骨架

(4)支撑系统

支撑系统包括立柱和提升架,其中立柱为关键构件。支撑系统立柱有工具式钢柱、临时钢柱和劲性钢柱三种基本类型。

①工具式钢柱。工具式钢柱可以是格构柱、钢管柱,避开结构墙、梁和柱布置。采用工具式钢柱作为支撑系统可节约材料,但是工具式钢柱提升增加了施工工序,使施工工效有所下降。

②临时钢柱。为最大限度地降低钢材的使用量,从而降低施工成本,临时钢柱多采用格构柱,布置在剪力墙中。临时钢柱布置既要考虑钢平台的受力需要,还要考虑钢筋绑扎和模板的组装方便,因此应尽量避免布置在结构暗柱和门、窗洞口位置。

③劲性钢柱。为提高结构抗侧向荷载性能,现在超高层建筑越来越多地采用劲性结构,核心筒剪力墙中常布置劲性钢柱。为了降低成本,在广州新电视塔工程中探索性地选用劲性钢柱作为支撑系统立柱,节约了材料,提高了整体提升钢平台模板系统的经济性。

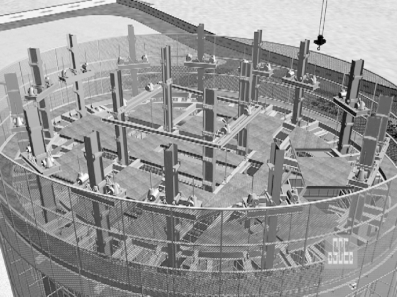

(5)提升动力系统

提升动力系统是整体提升钢平台模板系统的关键设备,主要由提升机和提升螺杆组成。提升机主要有电动提升机和液压提升机两大类。目前,我国使用最广的是自升式电动螺旋千斤顶提升机,简称电动升板机或升板机。电动升板机具有构造简单、制作方便、操作灵活、传动可靠、提升同步性比较好、成本低廉等优点。但是电动升板机也存在一定缺陷:一是传动效率较低,提升速度仅为30 mm/min,通常一个标准层高度的提升需要3~4 h才能完成;二是螺杆与螺母磨损较大,需要定期更换,使用过程中设备的维修保养工作量大。提升动力系统安装位置因支撑方式而异,工具式钢柱作支撑时,升板机始终位于支撑系统顶端;临时钢柱和劲性钢柱作支撑时,升板机则随支撑系统不断接长而升高。升板机布置多采用“一柱二机位”的方式,即一个支撑柱上设置2个升板机作为一组提升单元(图11.27)。升板机通过钢螺杆提升钢平台,提升螺杆规格为TM50 mm×8 mm×3 900,最大提升高度约2.8 m。因此,通常情况下一个楼层的施工,钢平台系统需要二次提升才能到位。

图11.27 升板机“一柱二机位”布置方式

(6)自动控制系统

整体提升钢平台模板系统采用多点提升,提升同步性和荷载均衡性要求高,必须运用自动控制技术才能确保提升作业安全。自动控制系统由监控器、荷载传感器、变送器和信号传输网络组成,采用荷载控制法进行自动控制。自动控制系统基本原理为:钢平台整体提升过程中,利用荷载传感器实时监测升板机荷载,通过变送器将监测结果转换成数字信号,并经信号传输网络传送至监控器,最后监控器根据预先设定的荷载允许值,分析钢平台整体提升安全状态,发出控制指令——继续提升、报警或终止提升。

4)工程案例:上海东方明珠广播电视塔

图11.28 上海东方明珠广播电视塔

上海东方明珠广播电视塔高达468 m,主塔体钢筋混凝土结构总高度362 m(含地下12 m),自下而上包括3个直筒体、3组斜筒体、7组环梁和1个单筒体(图11.28)。

上海东方明珠广播电视塔主塔体结构超高,体系复杂,模板系统设计面临许多技术难题。与当时国内已有的滑升模板、爬升模板工艺相比,整体提升模板工艺具有明显优势:一是钢筋、模板、混凝土工序关系明晰,施工组织比较简单;二是混凝土养护到位后再拆除模板,且采用提升而非滑升的方法使模板上升,避免了滑升过程中难以控制的混凝土拉裂现象;三是机械化程度高,对大型吊装机械的依赖性弱,施工所有设施依靠系统自身动力提升,且能够为钢筋堆放提供良好场所;四是垂直度控制比较简单,由于是逐层分块安装的,故其垂直度和平整度易于调整和控制,可避免施工误差的积累。基于以上分析,最终决定采用工具式钢柱作支撑系统立柱的整体提升钢平台模板工艺施工主塔体下部三个钢筋混凝土结构筒体,采用临时钢柱作支撑系统立柱的整体提升钢平台模板工艺施工主塔体上部一个钢筋混凝土结构筒体。

上海东方明珠广播电视塔采用整体提升钢平台模板施工工艺施工塔身,达到了预期目标,垂直偏差不大于1.5 cm,远超过垂直偏差控制在5 cm以内的设计要求。塔身施工速度达到1.0 m/d,提前50 d完成施工任务,为整个电视塔如期竣工创造了良好条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。