1)工艺原理

液压自动爬升模板工程技术是现代液压工程技术、自动控制技术与爬升模板工艺相结合的产物。液压自动爬升模板系统与传统爬升模板系统的工艺原理基本相似,都是利用构件之间的相对运动(即通过构件交替爬升)来实现系统整体爬升的。液压自动爬升模板工程的原理就是根据墙体情况来布置机位,在每个机位处设置液压顶升系统,架体通过附墙挂座与预埋在墙上的爬锥连接固定,爬升时先提升导轨,然后架体连同模板沿导轨爬升(图11.15)。

传统的液压自动爬升模板系统的施工总体工艺流程如图11.16所示。

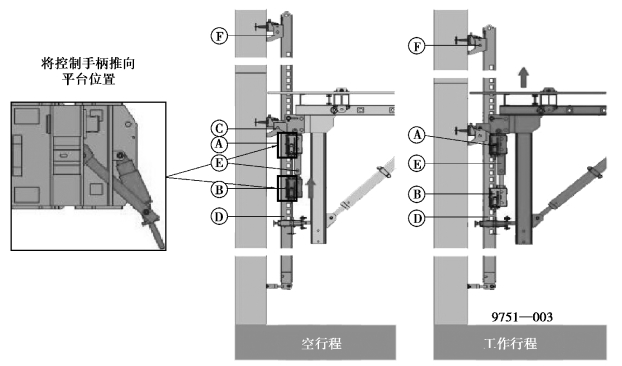

液压自动爬升模板工程技术利用液压系统循环往复的小步距爬升来实现整个系统的大步距(一个施工流水段)爬升。棘爪、千斤顶组件为联系件,与导轨和架体组成一种具有导向功能的互爬机构。这种互爬机构以附墙装置为依托,利用导轨与架体相互运动功能,通过液压千斤顶对导轨和爬架交替顶升来实现模板系统爬升。液压自动爬升模板系统一个行程的爬升分两步实现:①空行程。爬升机械系统上提升机构通过棘爪附着在导轨上,液压千斤顶缩缸,带动下提升机构上升一个行程。②工作行程。爬升机械系统下提升机构通过棘爪附着在导轨上,液压千斤顶伸缸,顶升上提升机构以及整个系统上升一个行程(图11.17)。

图11.15 液压自动爬升模板系统

2)工艺特点

液压自动爬升模板系统是传统爬升模板系统的重大发展,工作效率和施工安全性都显著提高。与其他模板工程技术相比,液压自动爬升模板工程技术具有以下显著优点:

图11.16 液压自动爬升模板系统的施工总体工艺流程

图11.17 液压自动爬升模板系统工艺原理

A—提升机构;B—下提升机构;C—悬挂插销;D—爬升导轨;E—液压千斤顶;F—悬挂靴

①自动化程度高。在自动控制系统作用下,以液压为动力不但可以实现整个系统同步自动爬升,而且可以自动提升爬升导轨。平台式液压自动爬升模板系统还具有较高的承载力,可以作为建筑材料和施工机械的堆放场地。经过特殊设计,液压自动爬升模板系统甚至可以携带混凝土布料机一起爬升。钢筋混凝土施工中塔吊配合时间大大减少,提高了工效,降低了设备投入。

②施工安全性好。液压自动爬升模板系统始终附着在结构墙体上,工作状态能够抵御速度达100 km/h的风力作用,非工作状态能够抵御速度达200 km/h的风力作用;提升和附墙点始终在系统重心以上,倾覆问题得以避免;爬升作业完全自动化,作业面上施工人员极少,安全风险大大降低。

③施工组织简单。与液压滑升模板施工工艺相比,液压自动爬升模板施工工艺的工序关系清晰,衔接要求比较低,因此施工组织相对简单。特别是采用单元模块化设计后可以任意组合,有利于小流水施工,有利于材料、人员均衡组织。

④结构质量容易保证。与大模板一样,液压自动爬升模板是逐层分块安装的,故其垂直度和平整度易于调整和控制,可避免施工误差的积累。同时,混凝土养护达到一定强度后再拆除模板,避免了液压滑升模板工艺极易出现的结构表面拉裂现象。

⑤标准化程度高。液压自动爬升模板系统的许多组成部分(如爬升机械系统、液压动力系统、自动控制系统等)都是标准化定型产品,甚至其操作平台系统的许多构件都可以标准化,因而通用性强,周转利用率高,具有良好的经济性。

但是液压自动爬升模板工程技术也存在一定缺陷:

①整体性比较差,承载力比较低。模板系统多为模块式,模块之间采用柔性连接,整体性比较差。模板系统外附在剪力墙上,承载力比较低,材料堆放控制严格。

②系统比较复杂,一次投入比较大。液压自动爬升模板系统采用了先进的液压、机械和自动控制技术,系统比较复杂,造价比较高,一次投入比较大。因此,必须探索合理的承包模式,降低项目成本压力,才能顺利推广该技术。

3)系统组成

液压自动爬升模板系统是一个复杂的系统,集机械、液压、自动控制等技术于一体,主要由模板系统、操作平台系统、爬升机械系统、液压动力系统和自动控制系统五大部分构成。

(1)模板系统

模板系统由模板和模板移动装置组成。模板多采用大模板,根据材料不同可分为钢模板和木模板。钢模板经久耐用,回收价值高,在我国应用比较广泛;但是钢模板重量大,达到120 kg/m2左右,装拆不方便。木模板重量轻,一般在35 kg/m2左右,不但方便模板装拆,而且减轻了液压动力系统的负荷,国外多采用木模板。

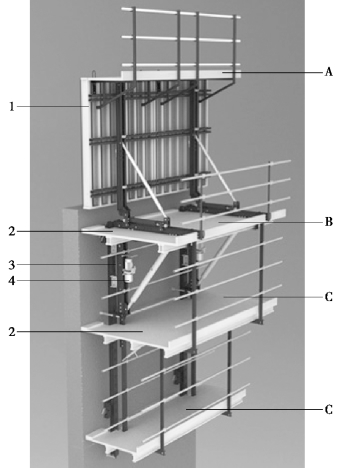

(2)操作平台系统

操作平台系统为结构施工和系统爬升提供作业空间,自上而下一般包括如图11.18所示的三个平台:A为混凝土工程作业平台,为混凝土浇捣作业服务,位于系统顶部;B为钢筋、模板工程作业平台,为钢筋绑扎和模板装拆作业服务,位于承重架主梁上;C为系统爬升作业平台,为液压自动爬升模板系统爬升作业服务,悬挂在承重架主梁下,一般有两层。

图11.18 液压自动爬升模板系统组成

1—模板系统;2—操作平台系统;3—爬升机械系统;4—液压动力系统(https://www.xing528.com)

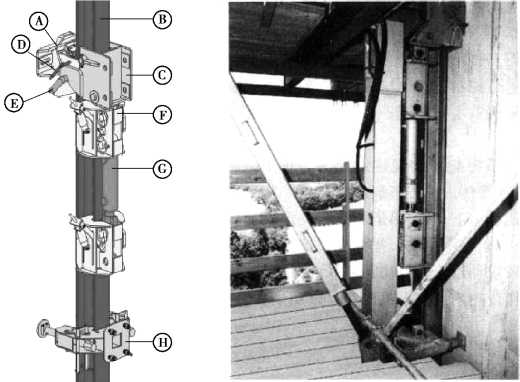

(3)爬升机械系统

爬升机械系统是整个液压自动爬升模板系统的核心子系统之一,由附墙机构、爬升机构和承重架三部分组成(图11.19)。

①附墙机构。附墙机构的主要功能是将爬模荷载传递给结构,使爬模始终附着在结构上,实现持久安全。它主要由锚固装置和附墙靴两部分构成,其中锚固装置由锚锥、锚板、锚靴、爬头组成。锚锥是整个爬模系统在已浇结构中的承力点,由锚筋、锥形螺母及外包塑料套、高强螺栓等组成。锚板、锚靴、爬头是整个爬模系统的传力装置,将整个爬模系统的荷载通过锚锥传递到结构。

②爬升机构。爬升机构由轨道和步进装置组成。轨道为焊接箱形截面构件,上面开有矩形定位孔,作为系统爬升时的承力点。轨道下设撑脚,系统沿轨道爬升时支撑在结构墙体上,以改善轨道受力。步进装置由上、下提升机构及液压系统组成。在控制系统作用下,以液压为动力,上、下提升机构带动爬架或轨道上升。

③承重架。承重架为系统的承力构件,其上部支撑模板、模板支架及外上爬架等构成的工作平台,下部悬挂作业平台。承重架斜撑的长度可调节,以保持承重梁始终处于水平状态,方便施工作业。承重架下设撑脚,爬架爬升到位后,将撑脚伸出撑在已施工结构上,方便导轨自由爬升。

图11.19 爬升机械系统组成

A—悬挂靴;B—爬升导轨;C—爬升架;D—安全插销;E—悬挂插销;F—提升机构;G—液压千斤顶;H—支撑脚

(4)液压动力系统

液压动力系统主要功能是实现电能→液压能→机械能的转换,驱动爬模上升,一般由电动泵站、液压千斤顶、磁控阀、液控单向阀、节流阀、溢流阀、油管及快速接头及其他配件组成。千斤顶和电动泵站必须耐用、小巧,特别是要具有双作用功能(千斤顶伸、缩缸时均能带载)。液压动力系统可以采用模块式配置,即两个液压千斤顶、一台电动泵站及相关配件(油管、电磁阀等)有机联系形成一个液压动力模块,为一个模块单元的爬模提供动力。在一个液压动力模块中,两个液压缸并联设置,液压系统模块之间通过自动控制系统联系,形成协同作业的整体。

(5)自动控制系统

自动控制系统具有以下功能:①控制液压千斤顶进行同步爬升作业;②控制爬升过程中各爬升点与基准点的高度偏差不超过设定值;③供操作人员对爬升作业进行监视,包括信号显示和图形显示;④供操作人员设定或调整控制参数。

自动控制系统采用总控、分控、单控等多种爬升控制方式:①总控:在总控箱上控制所有爬升单元,爬升时对各点高度偏差进行控制;②分控:在总控箱上控制部分爬升单元(其他单元不动作),爬升时对各点高度偏差不做控制;③单控:用单控箱控制一个爬升单元,该单元独立于系统其他单元。

自动控制系统能够实现连续爬升、单周(行程)爬升、定距爬升等多种爬升作业:①连续爬升:操作人员按下启动按钮后,爬升系统连续作业,直至全程爬完,或停止按钮或暂停按钮被按下;②单周爬升:操作人员按下启动按钮后,爬升系统爬升一个行程就自动停止;③定距爬升:操作人员按下启动按钮后,爬升系统爬升规定距离(规定的行程个数)后自动停止。自动控制系统由传感检测、运算控制、液压驱动三部分组成核心回路,以操作台控制进行人机交互,以安全联锁提供安全保障,从而形成一个完整的控制闭环。

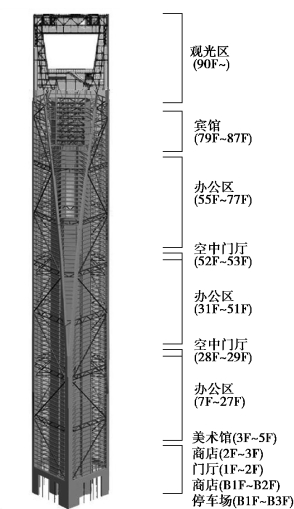

4)工程应用——上海环球金融中心

上海环球金融中心位于作为亚洲国际金融中心而备受瞩目的上海市浦东新区陆家嘴金融贸易中心区Z4-1街区,与金茂大厦相邻。它是一幢以办公为主,集商贸、宾馆、观光、展览及其他公共设施于一体的大型超高层建筑。塔楼地上101层,地面以上高度为492 m,地下3层,总建筑面积381 600 m2(图11.20)。

主体结构采用由巨型柱、巨型斜撑以及带状桁架构成的三维巨型框架结构,钢筋混凝土核心筒结构,以及构成核心筒和巨型结构柱之间相互作用的伸臂钢桁架组成的三重结构体系。

巨型柱为劲性钢筋混凝土结构,位于外围四角,分为A型柱和B型柱两类。A型柱位于主楼的东北角和西南角,平面为梭子形,对角线长达12.2 m,宽5.6 m,沿高度方向保持垂直不变,其平面工程系统的收分装置随高度的增加而不断变化。A型柱从基础底板延伸至101F,总高度达492 m。B型柱位于主楼的东南角和西北角,截面尺寸为5.25 m×5.25 m,自1F~19F保持垂直,从19F开始向内侧倾斜,并在43F开始分叉为2根巨型柱,分别沿平行于建筑的外围轴线向所对应的A型柱靠拢,并一直延伸到91F,总高度达398 m。巨型柱模板系统必须具有很强的结构立面适用性,才能够满足巨型柱倾斜、分叉等立面变化需要(图11.21)。

图11.20 上海环球金融中心

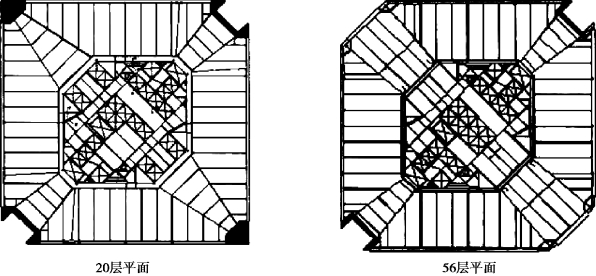

图11.21 上海环球金融中心结构平面

根据该工程巨型柱的特点和难点,采用了液压自动爬升模板工艺结合常规散模工艺施工。巨型柱结构与楼盖水平结构采用一次浇捣的施工方案,由于受楼盖水平结构阻挡,巨型柱内侧模板不能采用液压自动爬升模板工艺施工,所以采用了常规散模拼装工艺施工。外侧模板则采用液压自动爬升模板系统。同时,根据外侧模板所设计的对拉螺栓间距,确定内侧模板木方竖向内肋及围檩间距,内侧模板共配置2套,翻转使用。

上海环球金融中心采用DOKA液压自动爬升模板系统,成功解决了复杂体形竖向结构截面及位置不断变化的难题,不仅保证了工程质量,还加快了施工速度,其施工速度一般为4 d施工一层,最快时达到了3 d施工一层(图11.22、图11.23)。

图11.22 巨柱双曲面爬升

图11.23 巨柱三面爬升

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。