1)工程概况

天津117大厦(图7.3)地上总建筑面积约370 000 m2,建筑高度为597 m,共117层。工程桩由941根成孔深度100 m的钻孔灌注桩组成,其中两根试验桩为120.6 m,直径为1 m,混凝土设计强度为C50,桩底、桩侧采用后注水泥浆,垂直度控制为1/300,单桩极限承载力42 000 kN,采用静载试验检测。场地为海相与陆相交互沉积地层,120.6 m长试验桩穿越5个承压含水层。

图7.3 天津117大厦

2)超大长径比试验桩施工技术

(1)深厚砂土超深钻孔泥浆控制技术

试桩钻孔泥浆采用反循环工艺,选用PHP低固相膨润土泥浆。基浆由膨润土、纯碱(NaCO)和水拌制而成,其配合比根据水质、膨润土性质试验确定。在此基础上加入一定量的由聚丙烯酰胺(PAM)在NaOH中水解形成的PHP胶体,即为新浆。泥浆通过循环系统重复利用,并可通过调节性能指标,满足不同土层的钻进及清孔需求(图7.4)。

图7.4 泥浆配制

(2)超大长径比桩孔垂直度控制技术

①钻机技术要求。经综合分析,选用ZSD2000型钻机(图7.5)。主要技术要求如下:a.整套钻具的总质量≥25 t,增强了钻机工作稳定性;b.采用笼式双腰带技术,钻杆采用法兰连接,并加设导正器;c.在钻头设800 kg配重加压,使钻具重心尽量下移至钻头部位。

图7.5 ZSD2000型钻机

②成孔钻进控制。a.开钻时慢速钻进,待导向部分或主动钻杆全部进入底层方可加速;b.采用减压钻进,使加在孔底的钻压小于粗径钻具总重(扣除泥浆浮力)的80%;c.根据不同地层调整钻进速度,遇到软硬底层交界处时轻压慢钻。

(3)超长超重钢筋笼制作安装技术

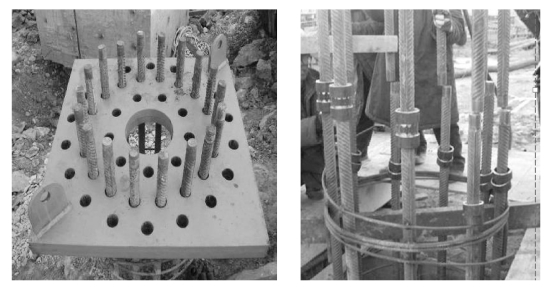

①钢筋笼制作、吊装。钢筋笼采取现场整体制作(图7.6),预拼装后分节吊装。分节长度按25 m左右控制。钢筋笼吊装采用双机抬吊,直立后由100 t履带式起重机吊放入孔。通过法兰式圆盘定位胎架(图7.7)、“F”形限位钳、组合式吊具等机具的合理使用,以有效控制钢筋笼主筋定位、转运和吊装过程中的变形(图7.8)。

图7.6 钢筋笼制作

图7.7 法兰式圆盘定位胎架

图7.8 钢筋笼吊装(https://www.xing528.com)

②钢筋笼孔口连接。钢筋笼上下节间23根主筋在孔口处采用分体式直螺纹套筒连接,12根预埋管道在孔口处采用套管连接,均可在一定偏差范围内调整就位,实现了钢筋笼孔口的快速、可靠连接(图7.9)。

图7.9 钢筋笼孔口连接

(4)超深水下浇筑高性能自密实混凝土技术

①原材料选择。选用质地坚硬、无碱活性、级配合理、空隙小、粒形良好的优质粗、细骨料;选用优质减水剂降低混凝土单位用水量;掺加优质磨细矿物粉掺和料,改善混凝土的工作性能和内部结构;控制骨料、粉料和水的温度,保证混凝土入模温度为10~30℃。

②混凝土配合比设计。混凝土强度等级为C55,按耐久年限100年、自密实设计,经试配、调整优化后,选定施工配合比。混凝土拌合物实测(图7.10)主要性能指标如下:坍落扩展度为610~640 mm;L形仪间歇通过性及抗离析性试验测得H2/H1≥0.82;初凝时间约10 h,终凝时间约16 h;7 d抗压强度为55.2 MPa,28 d为65.7 MPa;氯离子扩散系数为3.7,56 d电通量为380 C。混凝土配合比(单位为kg/m3):P·O42.5水泥∶II级粉煤灰∶S95磨细矿渣∶中砂∶5~25 mm碎石∶聚羧酸外加剂∶水=330∶100∶110∶670∶1 010∶6.4(含固量18%)∶173。

图7.10 混凝土性能测试

③混凝土浇筑。通过计算分析,确定浇筑数量、时间和标高的对应关系,以指导混凝土供应、浇筑和导管提升作业控制。导管下放前应进行密闭性检验,确认接头顺直、通畅、严密(图7.11)。混凝土浇筑应连续进行,初灌保证导管一次埋入混凝土顶面≥1 m,整个过程中持续探测混凝土顶面高度,适时提升和逐级拆卸导管,保持导管在混凝土内埋深为2~6 m(图7.12)。

图7.11 导管下放前检验

图7.12 混凝土浇筑

(5)可塑-硬塑土层竖向高密度点位环形注浆技术

①主要技术参数。注浆管数量及位置应通过注浆作用机理分析,综合考虑钢筋笼净空、保护层等影响因素来确定。120 m长试验桩桩侧注浆管设置5根,桩端注浆管设3根(兼超声波检测用),均沿桩周对称布置。采用单向注浆阀,其逆向抗压桩端≥1.5 MPa,桩侧≥1.2 MPa。桩侧注浆阀采用环形布置,第1道设置在有效桩顶以下20 m,最下1道距桩端15 m,中间均匀设置3道(图7.13)。

图7.13 注浆管布置

②注浆管安装。注浆管均采用镀锌钢管,桩端注浆管设置在钢筋笼内侧,桩侧竖向注浆管安放在钢筋笼外侧,与钢筋笼主筋绑扎固定,随钢筋笼分节采用套管焊接连接。桩侧注浆阀在钢筋笼下放过程中绑扎安装,注浆阀与竖向注浆管采用三通连接。

③开塞与注浆。针对土层特点,为防止单向注浆阀开塞后泥水回流沉淀、固结而堵塞,故未采用通常的清水开塞工艺,直接利用注浆开塞。为保证开塞与注浆效果,应重点控制桩孔垂直度和孔底、钢筋笼底标高,使钢筋笼侧、底注浆阀不被混凝土包裹。注浆采用压力与注浆量双控,采用P·O42.5水泥,水灰比为0.6~0.7,注浆流量为75 L/min。

超大长径比工程试验桩经成孔质量检测,桩孔垂直度偏差均<1/300,桩孔沉渣厚57~84 mm,泥皮厚0.5~2 mm;经超声波检测,加载至42 000 kN,桩身未发生破坏,桩沉降位移为50.4~58.9 mm。结果表明,主要质量控制指标均达到预期目的和设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。