与飞轮动能回收系统相比,电池-电机动能回收系统(民用领域叫油电混合动力系统)是更主流的方案,这和大多数汽车制造商在量产车上的研发经历直接相关。众所周知,日本的两大汽车厂商丰田和本田在油电混合技术上已经有了相当长的研发历史,并在世界处于领先地位,因此采用电池-电机动能回收系统是必然的。

现在,电池-电机动能回收系统,即油电混合动力系统在民用车领域已发展到百花齐放的地步,从丰田的HSD、本田的IMA,到宝马、前戴姆勒-克莱斯勒、通用合作开发的双模式混合动力,再到斯太尔和西门子携手研发的HYSUV。

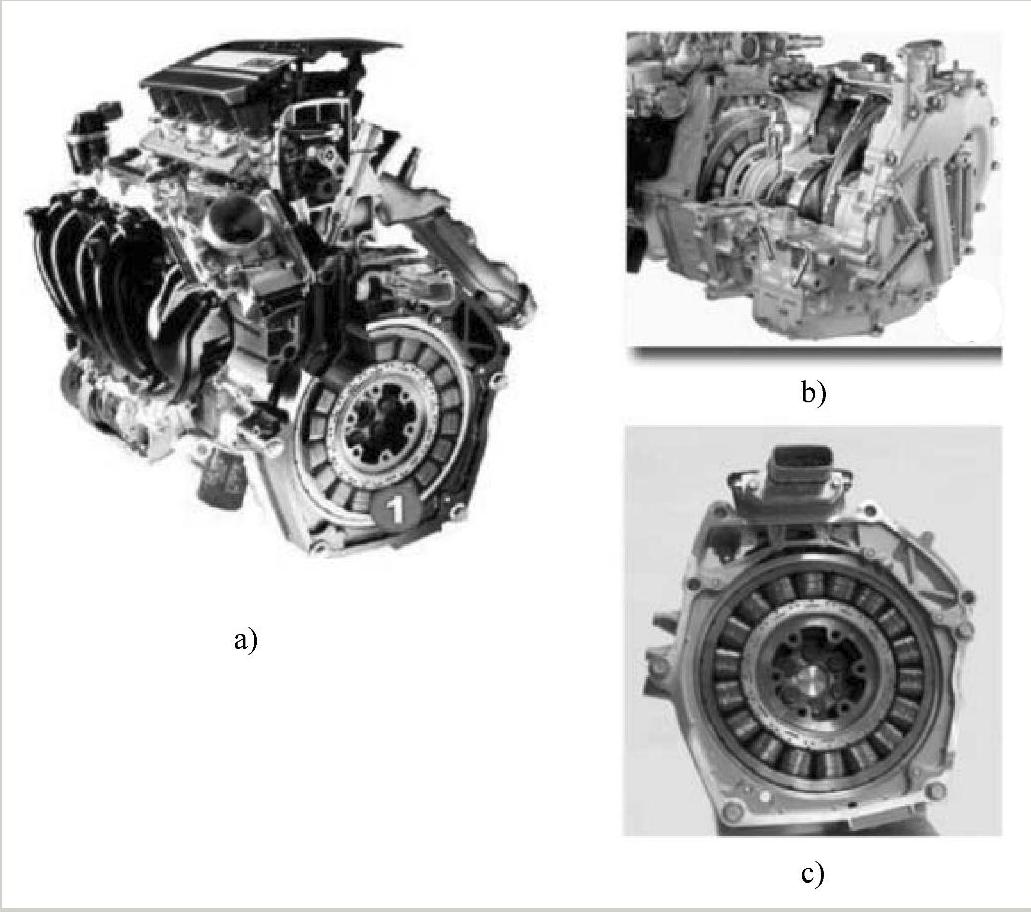

虽然基础原理相同,但具体技术方案和实际效果却存在很大的差异。以本田的IMA系统为例讲解电池-电动机动能回收系统的原理。如图1-77所示为本田的第二代IMA系统(目前已发展到第三代)。其结构非常简单,系统核心是一台功率为20马力(1马力=735.5W)的无刷电机(图1-77a)。安装在一台1.3L的直列四缸发动机和一台无级变速器之间(图1-77b)(电机和发动机之间是直接相连的,无离合器)。

(https://www.xing528.com)

(https://www.xing528.com)

图1-77 电池-电机动能回收系统

工作过程如下:当汽车点火时:这台超薄的电机以普通电动机的角色起动发动机,并在汽车加速的过程中,作为辅助动力协助发动机工作。而当汽车制动时,它会立即切换到发电机模式(即由电动机转化为发电机),将动能转化为电能存储在最高电压158V的镍金属电池中,并在汽车下一次需要动力的过程中释放出来。电池-电机动能回收系统面临的第一个问题是电池的技术瓶颈。油电混合系统已经在民用车上拥有超过10年的发展历史(1997年丰田推出了全球首款油电混合动力车普瑞斯,本田在1999年推出了自己的第一款混合动力车Insight),与之配套的电池技术也历经了近10年的发展。但是到目前为止,电池技术的效能仍然非常低。

电池-电机动能回收系统的主要优点是转矩输出大、能量释放便于控制、技术成熟(不包含新电池技术)、有民用车研发经历作为参考,另外由于电池技术对未来汽车工业极为重要,所以,F1电池-电机动能回收系统在电池方面的研究,对未来汽车工业的贡献极大。电池-电机动能回收系统的弱点是系统沉、体积大、对车身布局和配重均带来较大的冲击、安全隐患多、成本高、电池对环境污染大等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。