为了满足未来更为严格的排放法规,进一步改善发动机的燃油经济性,各个柴油发动机制造商都加大了对柴油发动机控制技术的开发和改进。1995年末,日本电装公司将ECD-U2型电控高压燃油共轨成功地应用于柴油机上,并开始批量生产,从此开始了柴油电控共轨燃油喷射系统的新时代。

电控共轨燃油喷射系统是高压柴油喷射系统的一种,它是第三代柴油发动机电控喷射技术,摒弃了直列泵系统,取而代之的是一个供油泵建立一定油压后将柴油送至各缸共用的高压油管(即共轨)内,再由共轨把柴油送入各缸的喷油器。

电控共轨燃油喷射系统喷油压力与喷油量无关,也不受发动机转速和负荷的影响,能根据要求任意改变压力大小,可大大降低NOX和颗粒物的排放。

1.电控共轨燃油喷射系统的特点

与传统喷射系统相比,电控共轨柴油喷射系统的主要特点有:

(1)自由调节喷油压力(共轨压力) 利用共轨压力传感器测量共轨内的燃油压力,从而调整供油泵的供油量、控制共轨压力。共轨压力就是喷油压力。此外,还可以根据发动机转速、喷油量的大小与设定了的最佳值(指令值)始终一致地进行反馈控制。

(2)自由调节喷油量 以发动机的转速及油门开度信息等为基础,由计算机计算出最佳喷油量,通过控制喷油器电磁阀的通电、断电时刻直接控制喷油参数。

(3)自由调节喷油率形状 根据发动机用途的需要,设置并控制喷油率形状:预喷射、后喷射、多段喷射等。

(4)自由调节喷油时间 根据发动机的转速和负荷等参数计算出最佳喷油时间,并控制电控喷油器在适当的时刻开启,在适当的时刻关闭等,从而准确控制喷油时间。

2.电控共轨燃油喷射系统

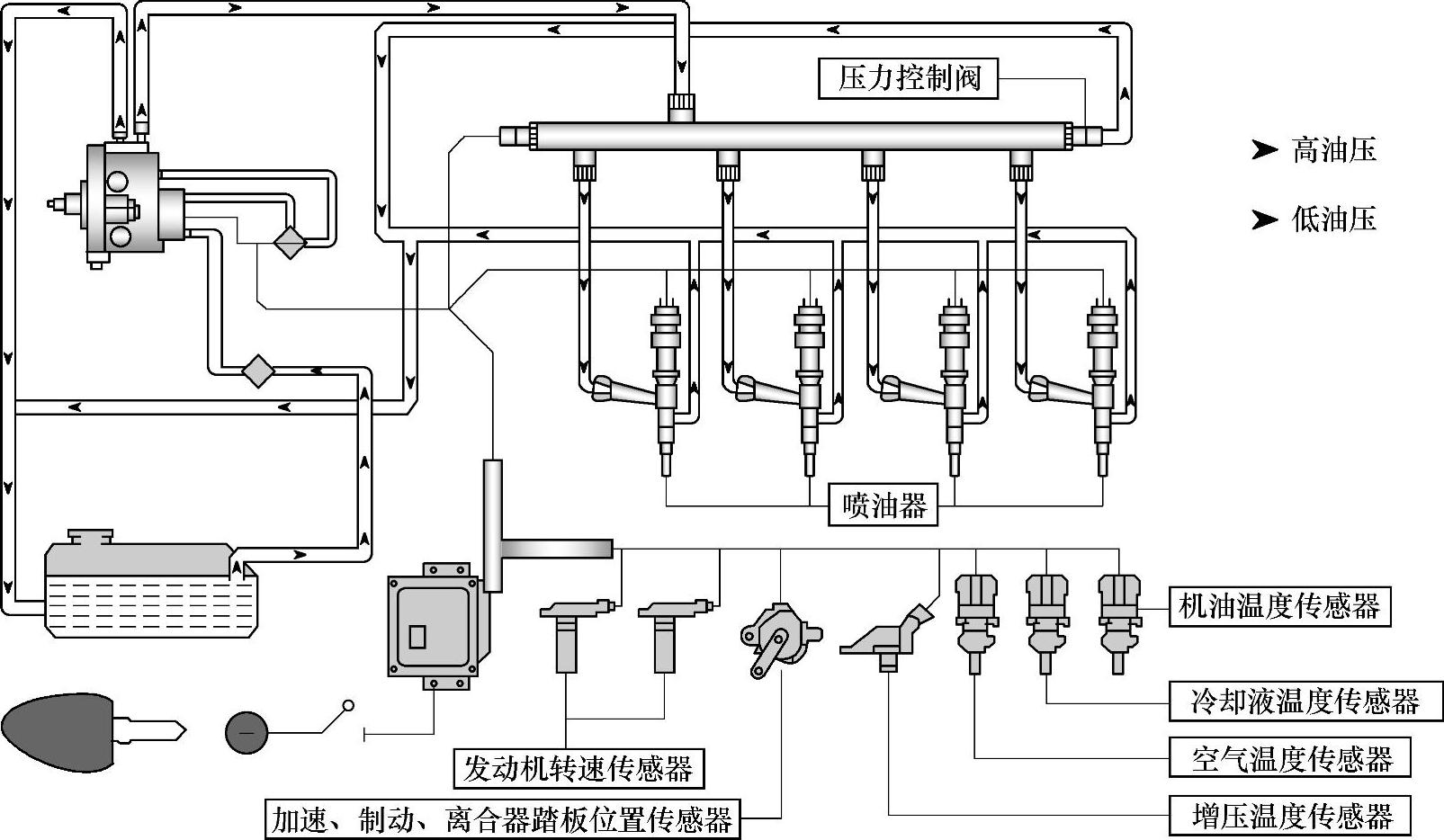

为了方便,这里以博世公司的CRFS系统来介绍电控共轨燃油系统的结构与工作原理。博世CRFS系统主要由燃油箱、滤清器、低压输油泵、高压油泵、溢流阀、压力传感器、高压蓄能器(燃油轨)、喷油器、ECU等组成,如图2-3-3所示。

图2-3-3 电控共轨燃油喷射系统

电控共轨系统是通过各种传感器和开关检测出发动机的实际运行状态,通过计算机计算和处理后,对喷油量、喷油时间、喷油压力和喷油率等进行最佳控制。

在电控共轨燃油喷射系统中的主要部件有:发动机ECU、预热控制单元(GCU)、高压油泵、高压蓄能器(燃油轨)、压力控制阀、燃油轨压力传感器和喷油器。

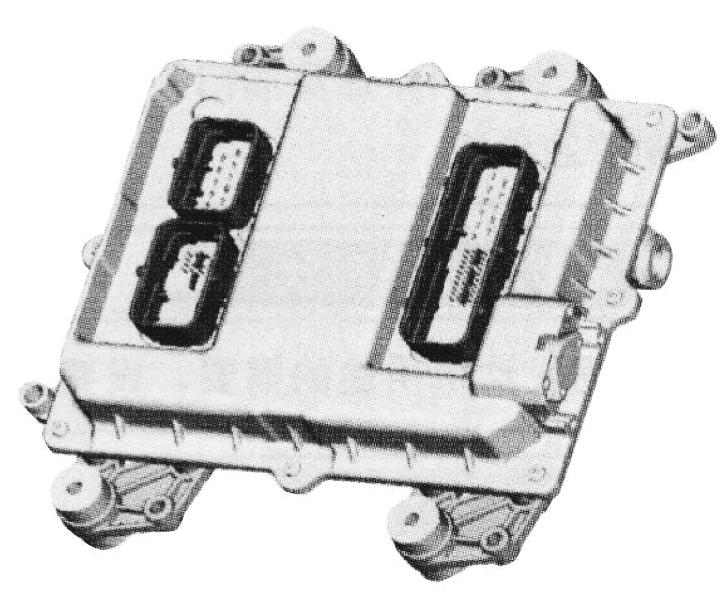

图2-3-4 博世公司发动机ECU

(1)发动机ECU 电控各种传感器和开关检测出发动机的实际运行状态,通过发动机ECU计算和处理后,对喷油量、喷油时间、喷油压力和喷油率等进行最佳控制。

发动机ECU(如图2-3-4所示)按照预先设计的程序计算各种传感器送来的信息。经过处理以后,并把各个参数限制在允许的电压电平上,再发送给各相关的执行机构,执行各种预定的控制功能。

微处理器根据输入数据和存储在RAM中的数据,计算喷油时间、喷油量、喷油率和喷油正时等,并将这些参数转换为与发动机运行匹配的随时间变化的电量。由于发动机的工作是高速变化的,而且要求计算精度高,处理速度快,因此ECU的性能应当随发动机技术的发展而发展,微处理器的内存越来越大、信息处理能力越来越高。

发动机ECU主要功能:

喷油方式控制——多次喷射(现用的为主喷射和预喷射两次);

喷油量控制——预喷射量自学习控制、减速断油控制;

喷油正时控制——主喷正时、预喷正时、正时补偿;

轨压控制——正常和快速轨压控制、轨压建立、喷油器泄压控制、轨压控制;

转矩控制——瞬态转矩、加速转矩、低速转矩补偿、最大转矩控制、瞬态冒烟控制、增压器保护控制;

其他控制——过热保护、各缸平衡控制、EGR控制、VGT控制、辅助起动控制(电机和预热塞)、系统状态管理、电源管理、故障诊断。

(2)预热控制单元(GCU) 预热控制单元(GCU)用于确保有效的冷起动并缩短暖机时间,这一点与废气排放有着十分密切的关系。预热时间是发动机冷却液温度的一个函数。在发动机起动或实际运转时电热塞的通电时间由其他一系列的参数(如喷油量和发动机的转速等)确定。

新的电热塞因其能快速达到点火所需的温度(4s内达850℃),以及较低的恒定温度而性能超群,电热塞的温度因此而限定在一个临界值之内。因此,在发动机起动后电热塞仍能保持继续通电3min,这种后燃性改善了起动和暖机阶段的噪声和废气排放。

成功起动之后的后加热可确保暖机过程的稳定、减少排烟、减少冷起动运行时的燃烧噪音。如果起动未成功,则电热塞的保护线路断开,防止了蓄电池过度放电。

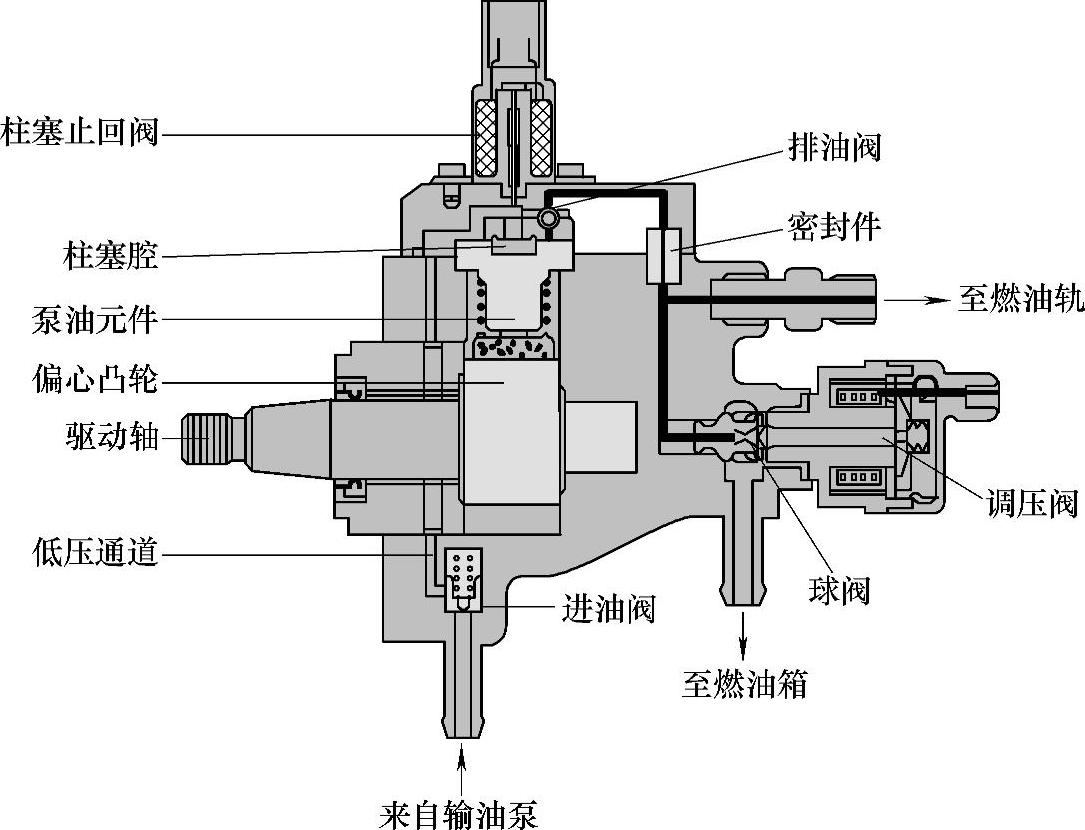

(3)高压油泵 高压油泵的主要作用是将低压燃油加压成高压燃油,储存在共轨内,等待ECU的指令。供油压力可以通过压力限制器进行设定。所以,在共轨系统中可以自由地控制喷油压力。

博世公司电控共轨系统中采用的高压油泵如图2-3-5所示。

图2-3-5 高压油泵结构图

高压油泵连接低压油路和高压油路,它的作用是在车辆所有工作范围和整个使用寿命期间准备足够的、已被压缩了的燃油。除了供给高压燃油之外,它的作用还在于保证在快速起动过程和共轨中压力迅速上升所需要的燃油储备、持续产生高压燃油存储器(共轨)所需的系统压力。

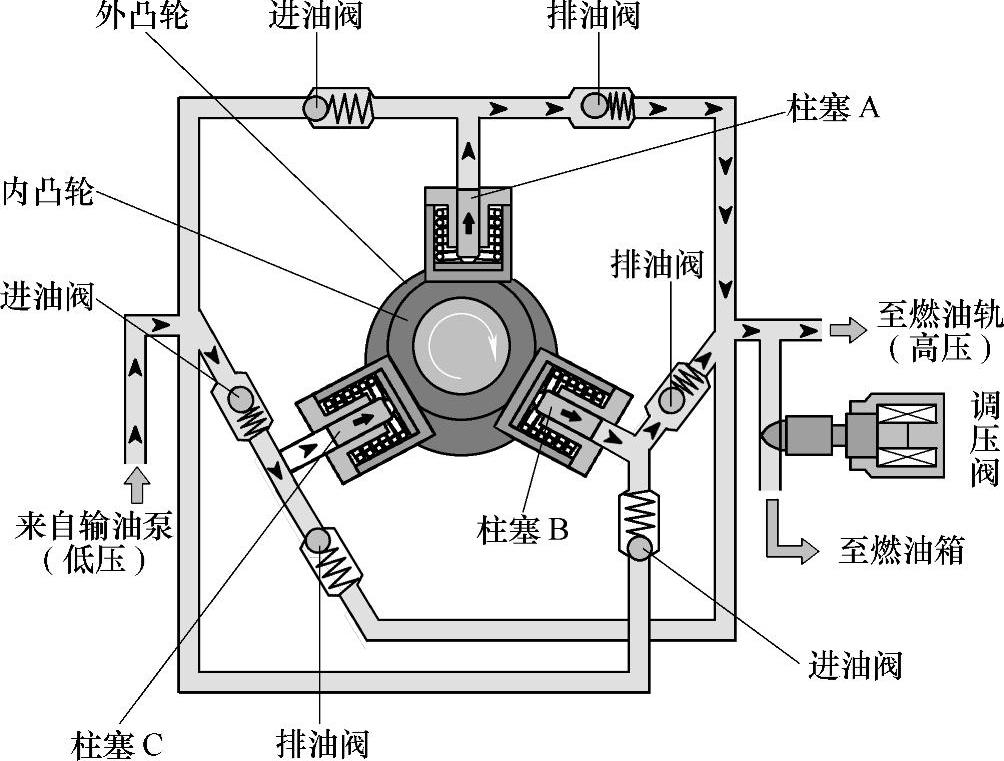

工作原理:高压油泵产生的高压燃油被直接送到燃油蓄能器或燃油轨中,高压油泵由发动机通过联轴器、齿轮、链条、传动带中的一种加以驱动,且以发动机转速的一半转动,如图2-3-5所示。高压油泵工作原理如图2-3-6所示,在高压油泵总成中有三个泵油柱塞,泵油柱塞由驱动轴上的凸轮驱动进行往复运动,每个泵油柱塞都有弹簧对其施加作用力,以免泵油柱塞发生冲击振动,并使泵油柱塞始终与驱动轴上的凸轮接触。当泵油柱塞向下运动时,即通常所称的吸油行程,进油单向阀将会开启,允许低压燃油进入泵油腔,在泵油柱塞到达下止点时,进油阀将会关闭,泵油腔内的燃油在向上运动的泵油柱塞作用下被加压后泵送到蓄能器或燃油轨中,高压燃油被存储在蓄能器或燃油轨中等待喷射。

图2-3-6 高压油泵工作原理

(4)高压蓄能器(燃油轨) 燃油轨是将高压油泵提供的高压燃油经稳压、滤波后,分配到各喷油器中,起蓄压器的作用。它的容积应削减高压油泵的供油压力波动和每个喷油器由喷油过程引起的压力振荡,使高压油轨中的压力波动控制在5MPa之下。但其容积又不能太大,以保证燃油轨有足够的压力响应速度以快速跟踪柴油机工况的变化。(https://www.xing528.com)

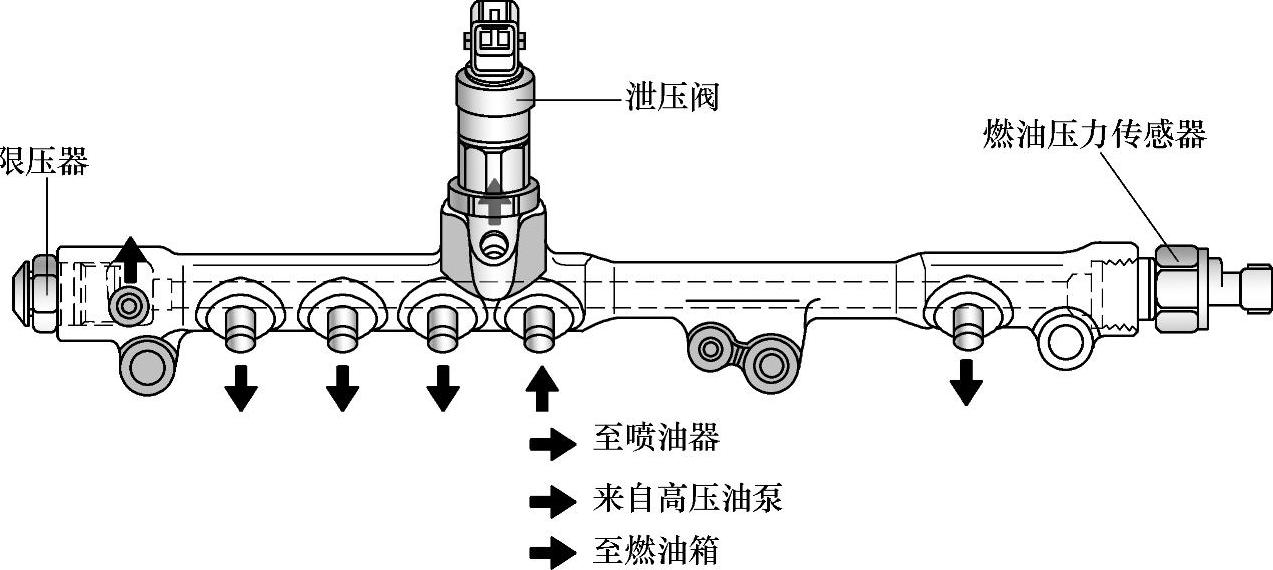

在燃油轨(如图2-3-7所示)上还装配有燃油压力传感器、泄压阀、限压阀等。

图2-3-7 燃油轨

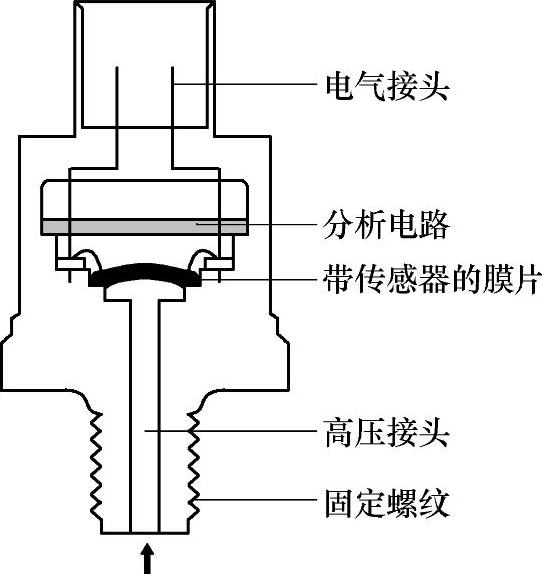

(5)燃油压力传感器 燃油压力传感器以足够的精度,在相应较短的时间内,测定共轨中的实时压力,并向ECU提供电信号。燃油压力传感器如图2-3-8所示。

燃油经一个小孔流向共轨压力传感器,传感器的膜片将孔的末端封住。高压燃油经压力室的小孔流向膜片。膜片上装有半导体型敏感元件,可将压力转换为电信号。通过连接导线将产生的电信号传送到一个向ECU提供测量信号的求值电路。

工作原理:当膜片形状改变时,膜片上涂层的电阻发生变化。这样,由系统压力引起膜片形状变化(150MPa时变化量约1mm),促使电阻值改变,并在用5V供电的电阻电桥中产生电压变化。电压在0~70mV之间变化(具体数值由压力而定),经求值电路放大到0.5~4.5V。精确测量共轨中的压力是电控共轨系统正常工作的必要条件。为此,压力传感器在测量压力时允许偏差很小。在主要工作范围内,测量精度约为最大值的2%。共轨压力传感器失效时,具有应急行驶功能的调压阀以固定的预定值进行控制。

图2-3-8 燃油压力传感器

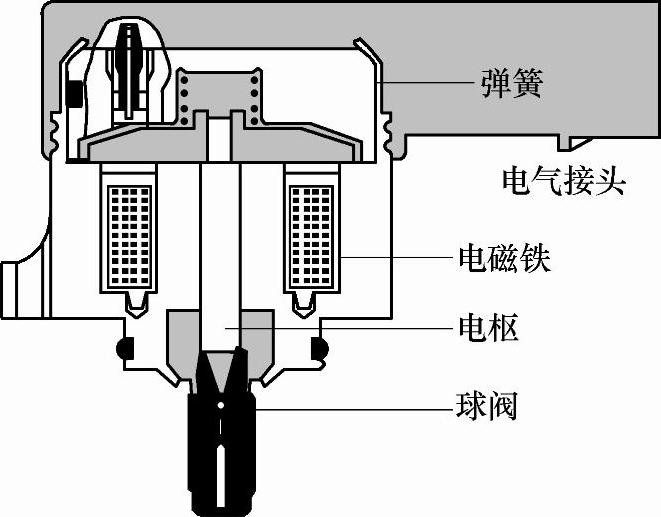

(6)燃油轨调压阀 调压阀的作用是根据发动机的负荷状况调整和保持共轨中的压力。当共轨压力过高时,调压阀打开,一部分燃油经集油管流回油箱;当共轨压力过低时,调压阀关闭,高压端对低压端密封。

博世公司电控共轨系统中的调压阀(如图2-3-9所示)有一个固定凸缘,通过该凸缘将其固定在供油泵或者共轨上。电枢将一钢球压入密封座,使高压端对低压端密封。为此,一方面弹簧将电枢往下压,另一方面电磁铁对电枢作用一个力。为进行润滑和散热,整个电枢周围有燃油流过。

调压阀有两个调节回路:一个是低速电子调节回路,用于调整共轨中可变化的平均压力值;另一个是高速机械液压式调节回路,用以补偿高频压力波动。

工作原理

图2-3-9 燃油轨调压阀结构

①调压阀不工作时:共轨或供油泵出口处的压力高于调压阀进口处的压力。由于无电流的电磁铁不产生作用力,当燃油压力大于弹簧力时,调压阀打开,根据输油量的不同,保持打开程度大一些或小一些,弹簧的设计负荷约10MPa。

②调压阀工作时:如果要提升高压回路中的压力,除了弹簧力之外,还需要再建立一个磁力。控制调压阀,直至磁力和弹簧力与高压压力之间达到平衡时才被关闭。然后调压阀停留在某个开启位置,保持压力不变。当供油泵改变,燃油经喷油器从高压部分流出时,通过不同的开度予以补偿。电磁铁的作用力与控制电流成正比。控制电流的变化通过脉宽调制来实现。调制频率为1kHz时,可以避免电枢的干扰运动和共轨中的压力波动。

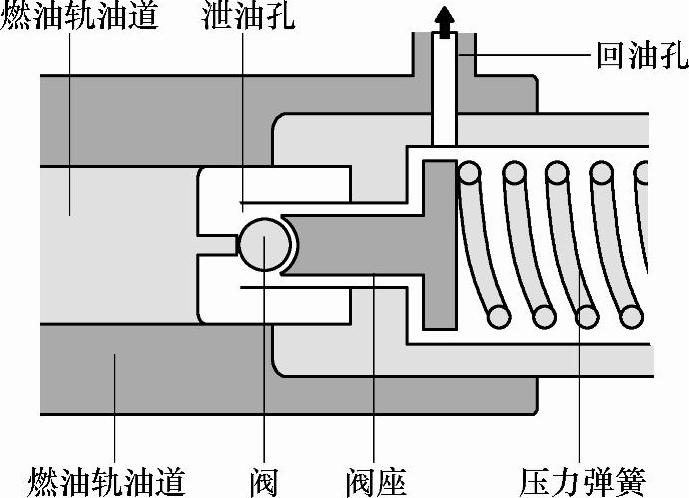

(7)限压阀 限压阀是控制燃油轨中的压力,防止燃油压力过大,相当于安全阀,当共轨中燃油压力过高时,打开放油孔泄压。

丰田公司电控共轨系统中的限压阀(如图2-3-10所示),主要由球阀、阀座、压力弹簧及回油孔等组成。

图2-3-10 限压阀结构

当燃油轨油道内的油压大于压力弹簧的压力时,燃油推开球阀,柴油通过泄压孔和回油油路流回燃油箱中。当燃油轨油道内的油压不超过压力弹簧,球阀始终关闭泄压孔。以保持油道内油压的稳定。

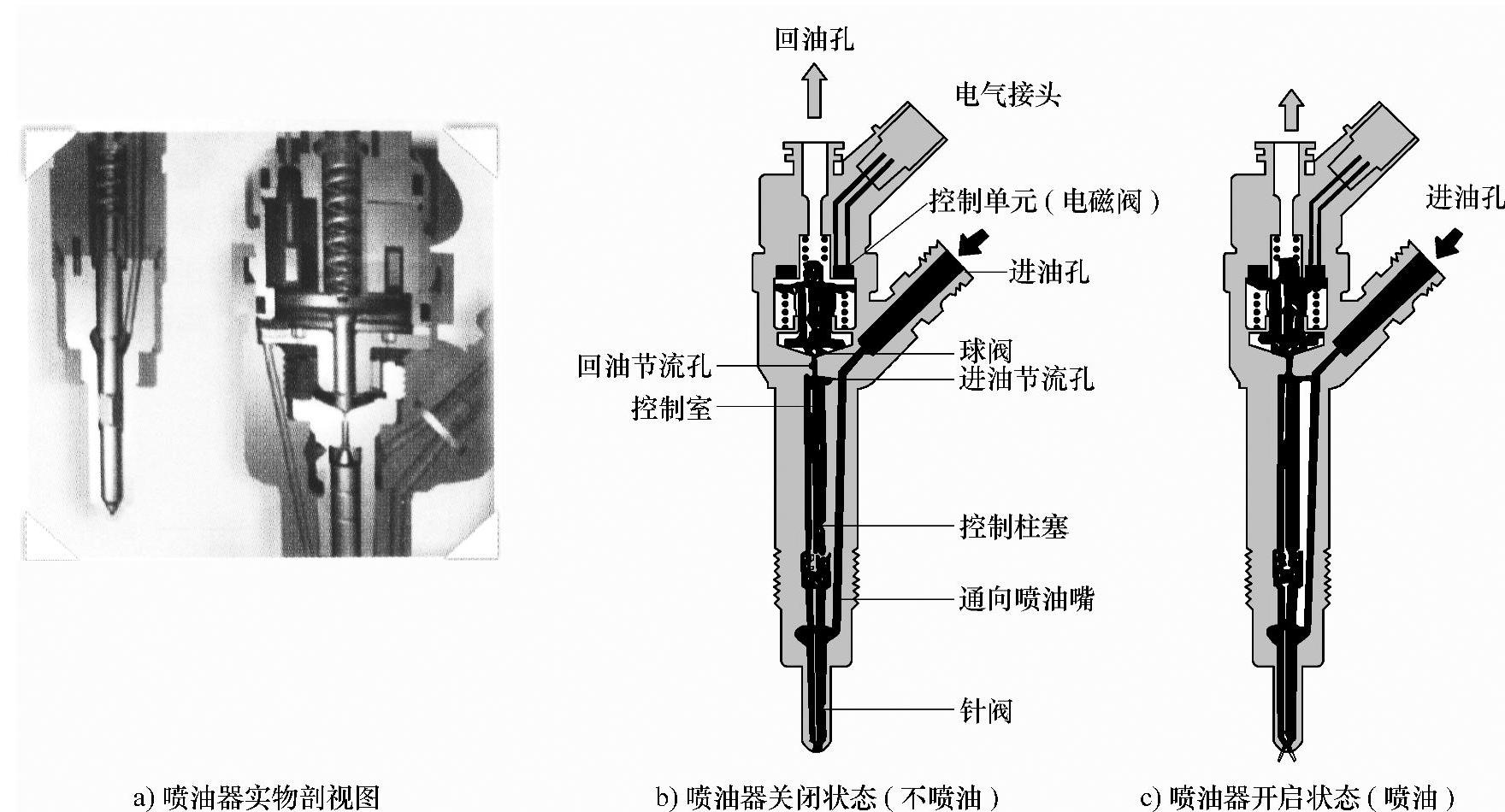

(8)电控喷油器 电控喷油器是共轨系统中最关键和最复杂的部件,也是设计、工艺难度最大的部件。ECU通过控制电磁阀的开启和关闭,将高压油轨中的燃油以最佳的喷油正时、喷油量和喷油率喷入燃烧室。

为了实现有效的喷油始点和精确的喷油器,共轨系统采用了带有液压伺服系统和电子控制元件(电磁阀)的专用喷油器。博世电控喷油器的代表性结构如图2-3-11a所示。

喷油器可分为几个功能组件:孔式喷油器、液压伺服系统和电磁阀等。

工作原理:燃油从高压接头经进油通道送往喷油嘴,经进油节流孔送入控制室。控制室通过由电磁阀打开的回油节流孔与回油孔连接。回油节流孔在关闭状态时,作用在控制活塞上的液压力大于作用在喷油嘴针阀承压面上的力,因此喷油嘴针阀被压在座面上,从而没有燃油进入燃烧室。

电磁阀动作时,打开回油节流孔,控制室内的压力下降,当作用在控制活塞上的液压力低于作用在喷油嘴针阀承压面上的作用力时,喷油嘴针阀立即开启,燃油通过喷油孔喷入燃烧室,如图2-3-11c所示。由于电磁阀不能直接产生迅速关闭针阀所需的力,因此,经过一个液力放大系统实现针阀的这种间接控制。在这个过程中,除喷入燃烧室的燃油量之外,还有附加的所谓控制油量经控制室的节流孔进入回油通道。

在发动机和高压油泵工作时,喷油器可分为喷油器关闭(以存有的高压)、喷油器打开(喷油开始)、喷油器关闭(喷油结束)三个工作状态。

①喷油器关闭(以存有的高压)。电磁阀在静止状态不受控制,因此是关闭的,如图2-3-11b所示。

回油节流孔关闭时,电枢的钢球受到阀弹簧弹力压在回油节流孔的座面上。控制室内建立共轨的高压,同样的压力也存在于喷油嘴的内腔容积中。共轨压力在控制柱塞端面上施加的力及喷油器调压弹簧的力大于作用在针阀承压面上的液压力,针阀处于关闭状态。

②喷油器打开(喷油开始)。喷油器一般处于关闭状态。当电磁阀通电后,在吸动电流的作用下迅速开启,如图2-3-11c所示。当电磁铁的作用力大于弹簧的作用力时回油节流孔开启,在极短时间内,升高的吸动电流成为较小的电磁阀保持电流。随着回油节流孔的打开,燃油从控制室流入上面的空腔,并经回油通道回流到油箱。控制室内的压力下降,于是控制室内的压力小于喷油嘴内腔容积中的压力。控制室中减小了的作用力引起作用在控制柱塞上的作用力减小,从而针阀开启,开始喷油。

针阀开启速度决定于进、回油节流孔之间的流量差。控制柱塞达到上限位置,并定位在进、回油节流孔之间。此时,喷油嘴完全打开,燃油以近于共轨压力喷入燃烧室。

③喷油器关闭(喷油结束)。如果不控制电磁阀,则电枢在弹簧力的作用下向下压,钢球关闭回油节流孔。

图2-3-11 Bosch共轨式喷油器

电枢设计成两部分组合式,电枢板经一拔杆向下引动,但它可用复位弹簧向下回弹,从而没有向下的力作用在电枢和钢球上。

回油节流孔关闭,进油节流孔的进油使控制室中建立起与共轨中相同的压力。这种升高了的压力使作用在控制柱塞上端的压力增加。这个来自控制室的作用力和弹簧力超过了针阀下方的液压力,于是针阀关闭。

针阀关闭速度决定于进油节流孔的流量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。