1.主要零部件的功能

凯美瑞汽车混合动力系统主要零部件的功能见表2-1。

表2-1 主要零部件的功能

(续)

2.MG1和MG2

(1)MG1和MG2的作用

电动机-发电机组1(MG1)和电动机-发电机组2(MG2)为紧凑、轻型和高效的交流永久磁铁电机。上述电机用来驱动车辆和提供再生制动。再生制动过程中,MG2将车辆的动能转换为电能,并存储到HV蓄电池内。MG1对HV蓄电池再充电并供电以驱动MG2。此外,通过调节发电量(从而改变发电机转速),MG1有效地控制传动桥的无级变速功能。同时,MG1还可作为起动机来起动发动机。

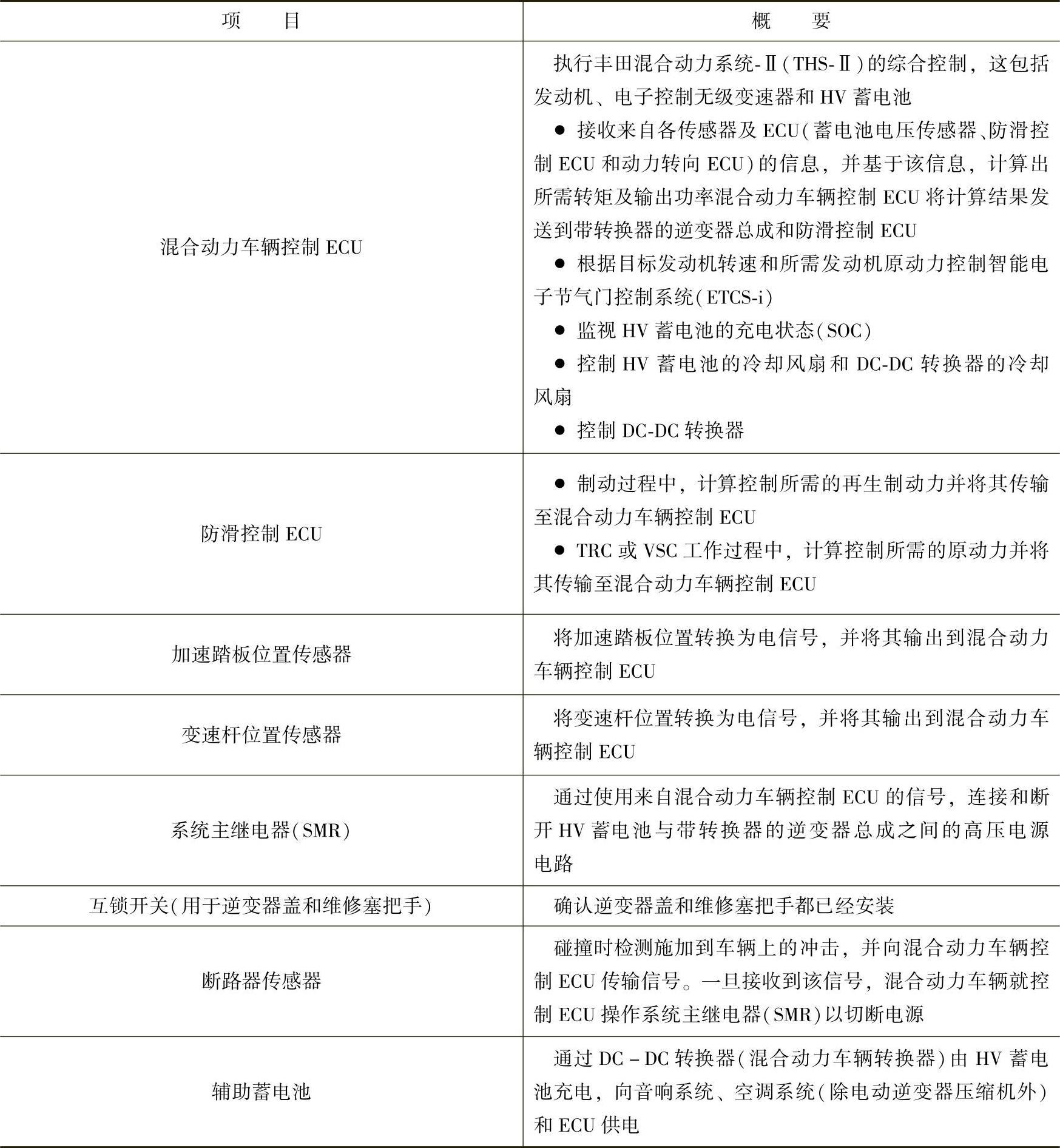

MG1和MG2的位置如图2-13所示。

图2-13 MG1和MG2的位置

(2)MG1和MG2的结构

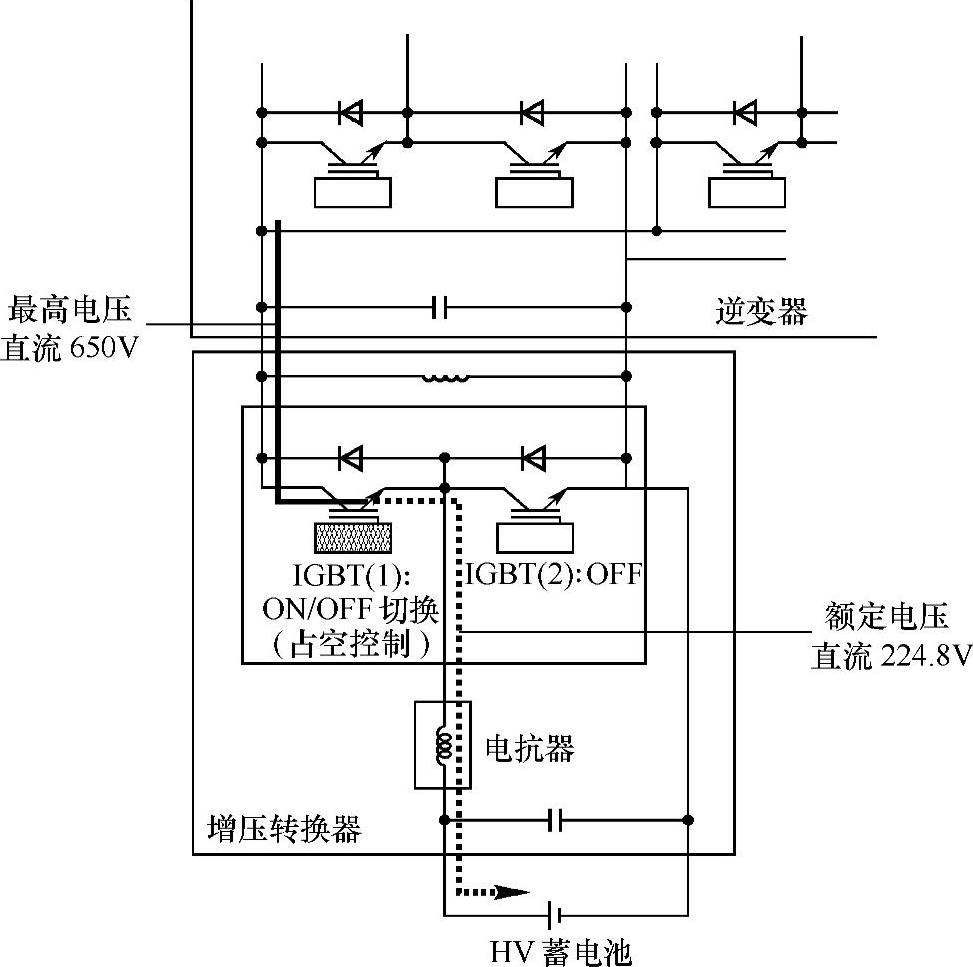

MG1和MG2为紧凑、轻型和高效的交流永久磁铁同步电机。MG1和MG2所使用的转子含有V形布局的高磁力永久磁铁,可最大程度地产生磁阻转矩。它们所使用的定子由低铁心耗损的电磁钢板和可承受高压的电机绕组线束制成。通过上述措施,MG1和MG2可在紧凑结构下实现大功率和高转矩。MG1和MG2采用带水泵的冷却系统。MG1和MG2的结构如图2-14所示,其参数见表2-2。

图2-14 MG1和MG2的结构

表2-2 MG1和MG2的参数

∗:该电压被转换为交流电,并提供给MG1和MG2。

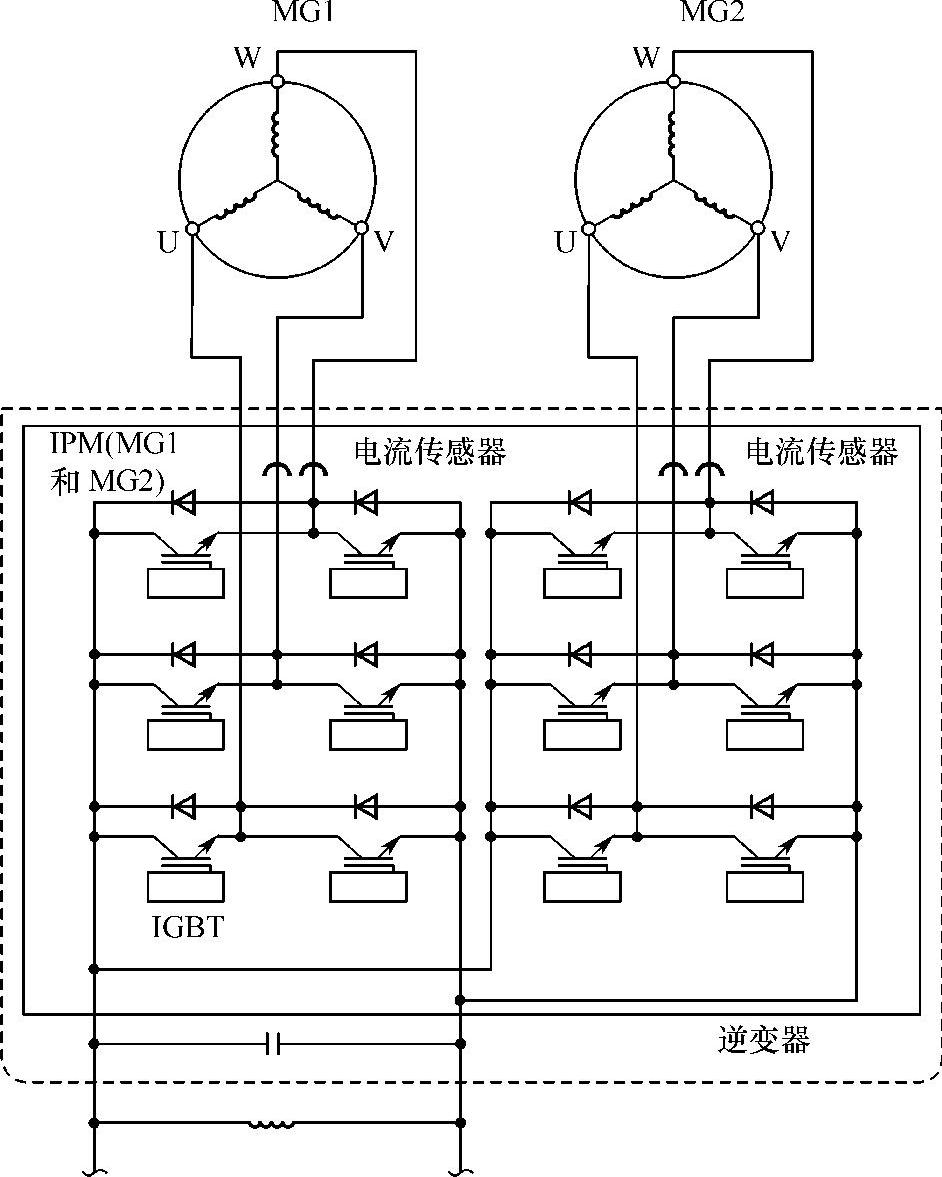

(3)MG1和MG2的系统图

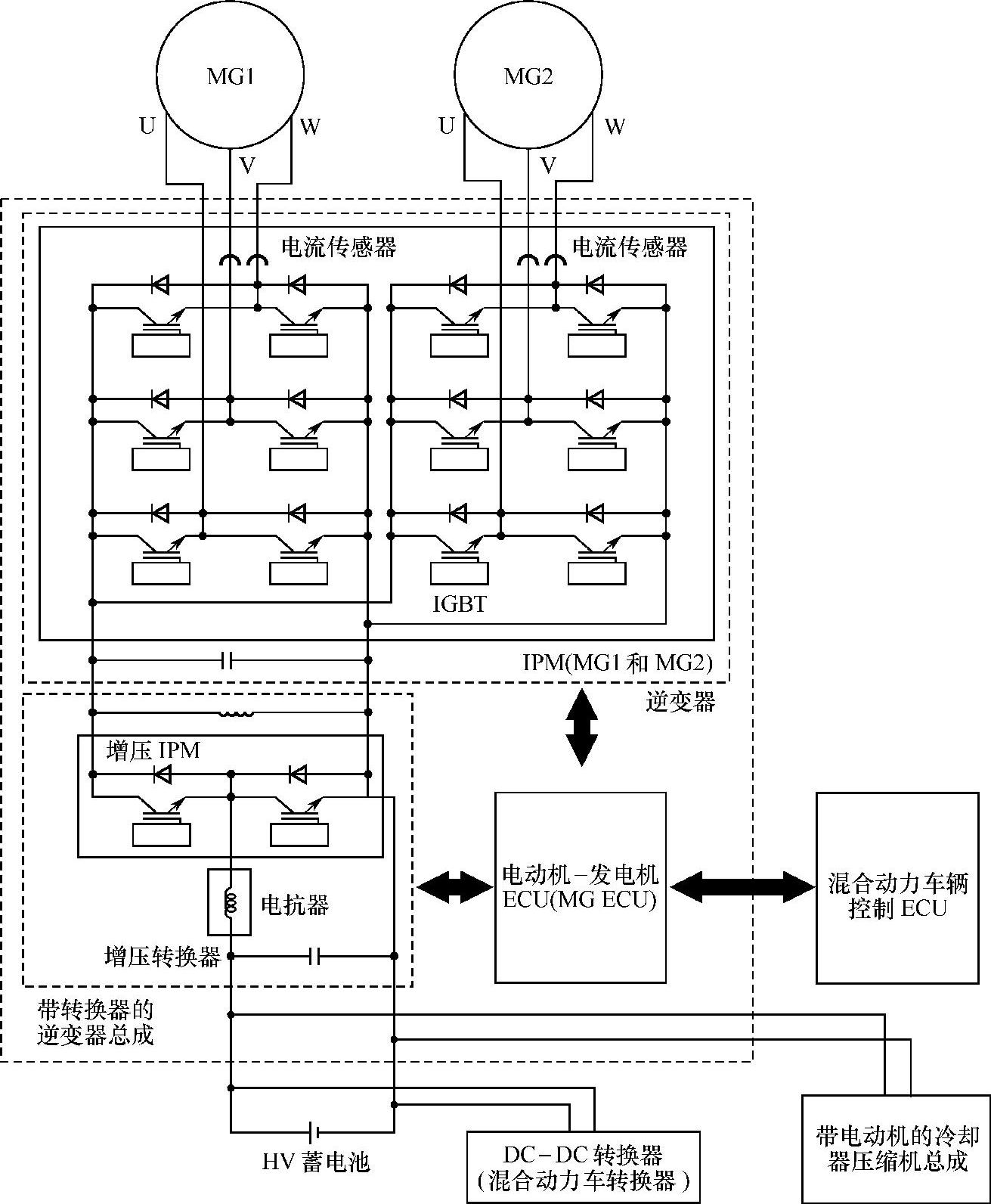

MG1和MG2的系统图如图2-15所示。

图2-15 MG1和MG2的系统图

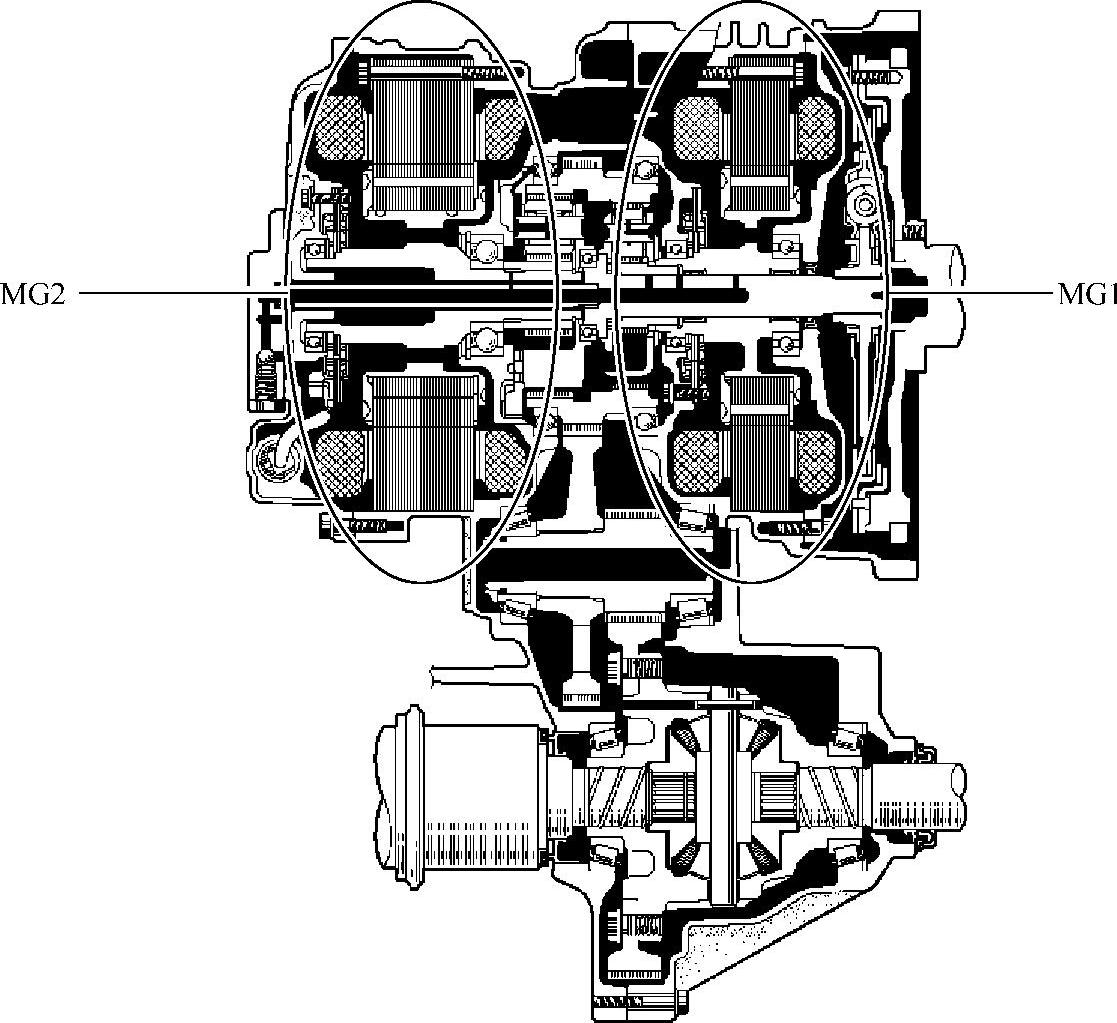

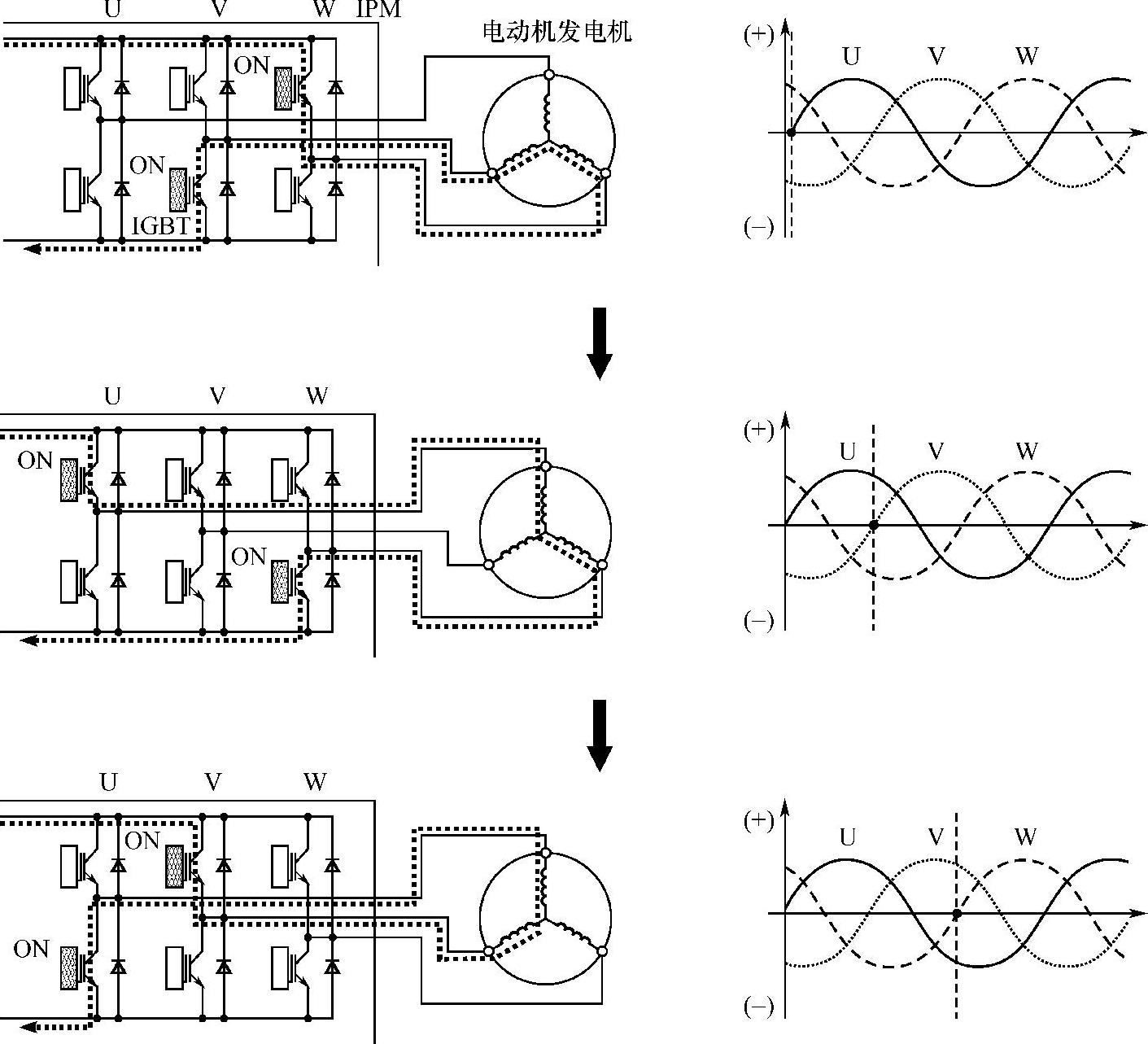

(4)MG1和MG2的工作原理

①电动机-发动机组(MG1和MG2)的驱动原理。由图2-14可知,三相交流电经过定子线圈的三相绕组时,电动机-发动机组内产生旋转磁场。通过根据转子的旋转位置和转速控制该旋转磁场,转子中的永久磁铁受到旋转磁场的吸引而产生转矩。产生的转矩与电流的大小大致成正比,且转速由交流电的频率控制。此外,通过适当控制旋转磁场与转子磁铁的角度,可以有效地产生大转矩和高转速。

MG1和MG2的工作原理如图2-16所示。IPM内的绝缘栅双极晶体管(IGBT)在ON和OFF之间切换,为电机提供三相交流电。

图2-16 电动机一发电机组(MG1和MG2)的驱动原理

为了产生由混合动力车辆控制ECU计算的电动机-发电机所需的原动力,MG ECU使IGBT在ON和OFF之间切换并控制速度,以控制电动机-发电机的转速。

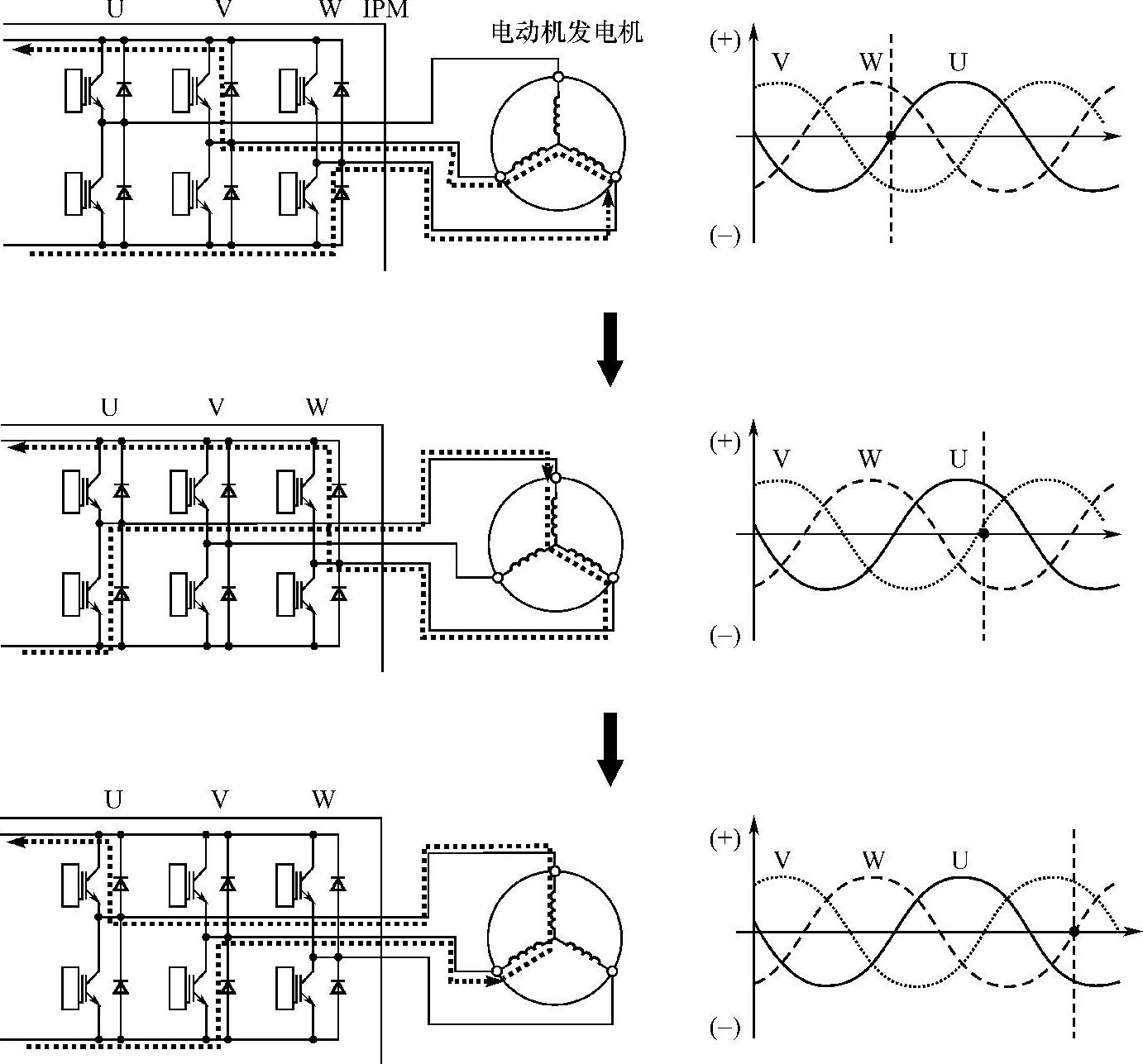

②电动机-发电机组1(MG1)发电原理。电动机-发电机组1由车轮驱动,旋转转子产生旋转磁场,在定子线圈内产生电流,输出交流三相交流电波形。转子相继产生的三相电流或经IPM整流后输出到可变电压系统进行变压后对HV蓄电池充电,或驱动另一台电动机-发电机组(MG2)。电动机-发电机组1(MG1)的发电原理如图2-17所示。

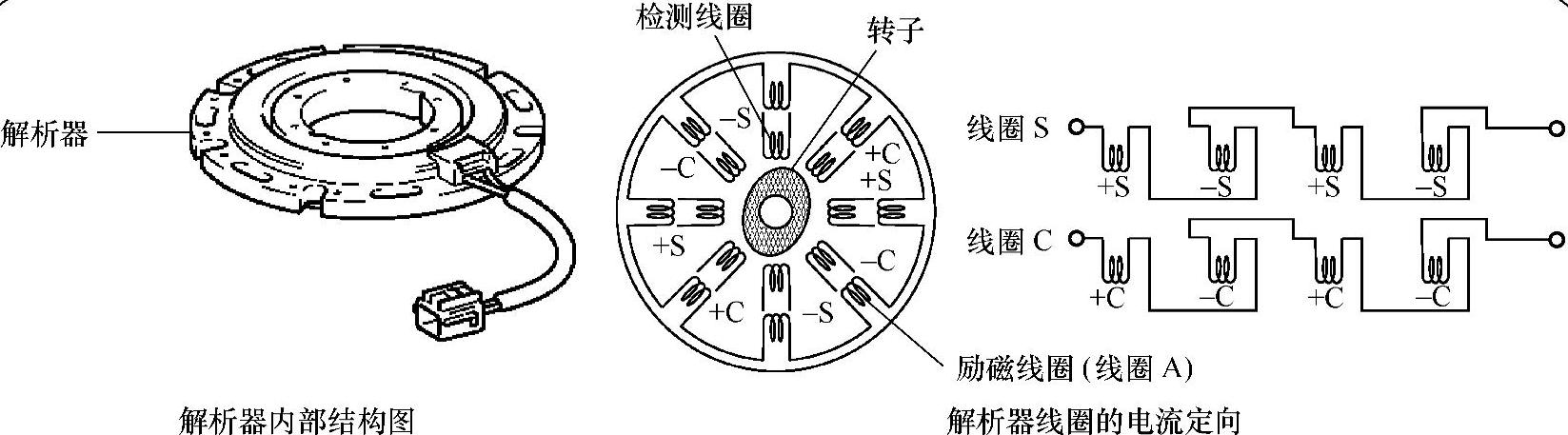

3.解析器的结构与工作原理

(1)解析器的结构

解析器是可靠性极高且结构紧凑的传感器,可精确检测磁极位置。了解电机转子磁极的精确位置对于有效控制MG1和MG2非常重要。MG1和MG2都有各自的解析器。

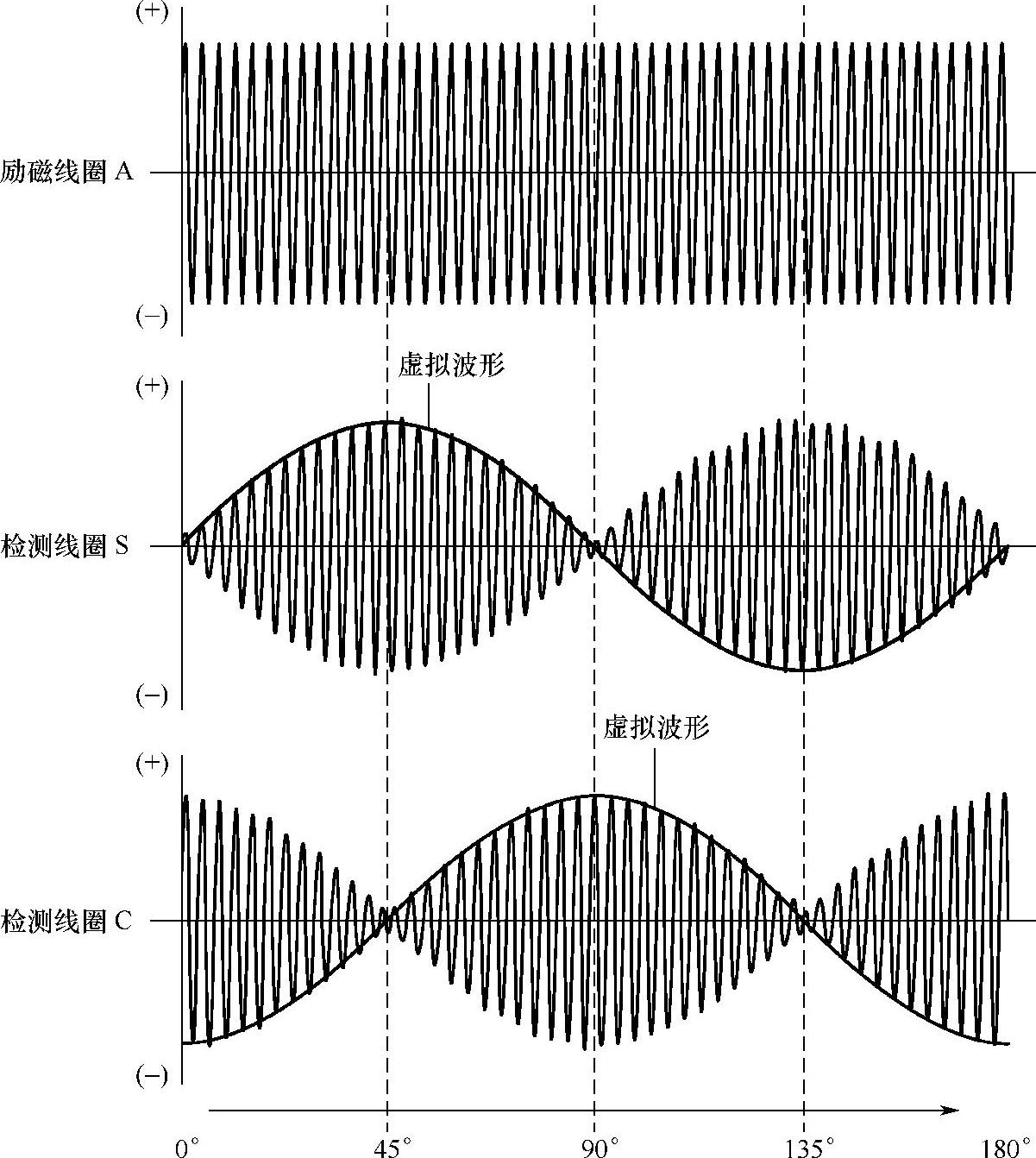

解析器的定子包括3种线圈:励磁线圈A、检测线圈S和检测线圈C,其结构如图2-18所示。解析器的转子为椭圆形,定子与转子间的距离随转子的旋转而变化。交流电流入励磁线圈A,产生频率恒定的磁场。使用该频率恒定的磁场,线圈S和线圈C将输出与转子位置对应的值。因此,电动机-发电机ECU(MG ECU)根据线圈S和线圈C输出值之间的差异检测出绝对位置。此外,MG ECU根据规定时间内位置的变化量计算转速。

(2)解析器的工作原理

检测线圈S的+S和-S错开90°,+C和-C也以同样的方式错开,线圈C和S之间相距45°,检测线圈的电流定向,如图2-18所示。

图2-17 电动机-发电机1(MGl)的发电原理

图2-18 解析器的结构及工作原理

由于解析器的励磁线圈中为频率恒定的交流电,因此无论转子转速如何,频率恒定的磁场均会输出至线圈S和线圈C。励磁线圈的磁场由转子送至线圈S和线圈C。转子为椭圆形,解析器的定子与其转子之间的间隙随转子的旋转而变化。由于间隙的变化,线圈S和线圈C输出波形的峰值随转子位置的变化而变化。

电动机-发电机ECU(MG ECU)持续监视这些峰值,并将其连接形成虚拟波形。电动机-发电机ECU(MG ECU)根据线圈S和线圈C值之间的差异计算转子的绝对位置。其根据线圈S的虚拟波形和线圈C的虚拟波形的相位差判定转子的方向。此外,电动机-发电机ECU(MG ECU)根据规定时间内转子位置的变化量计算转速。转子旋转180°时线圈A、线圈S和线圈C的输出波形如图2-19所示。

图2-19 线圈A、线圈S和线圈C的输出波形

4.带转换器的逆变器总成

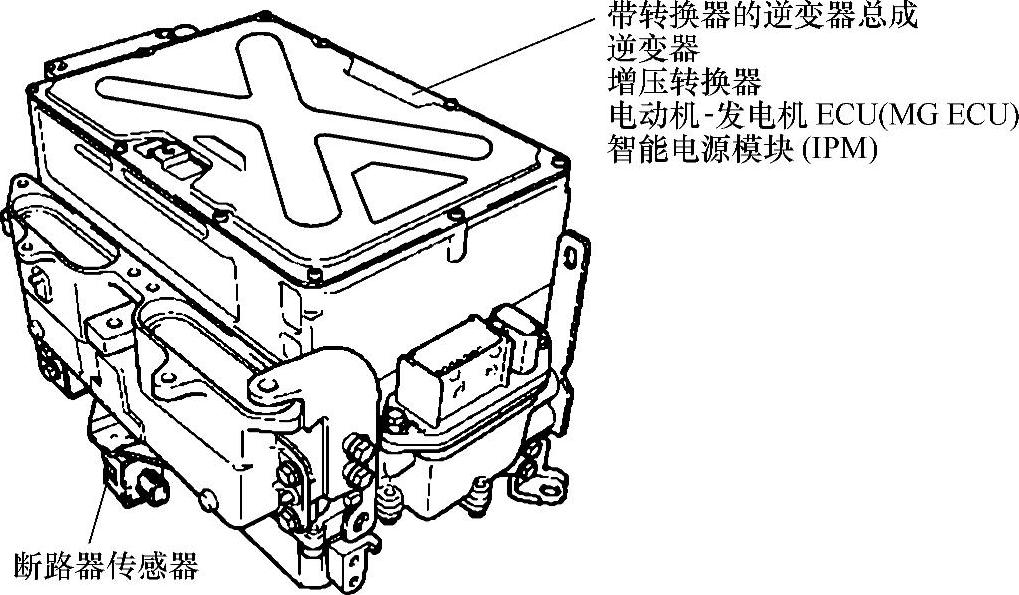

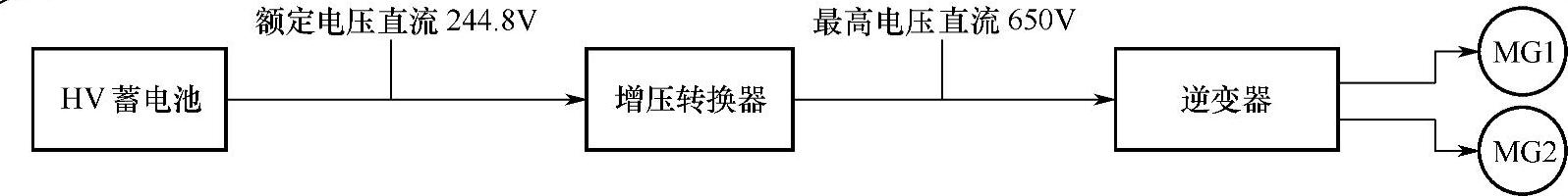

带转换器的逆变器总成由逆变器、增压转换器、智能电源模块(IPM)和电动机-发电机ECU(MG ECU)组成,如图2-20所示。逆变器总成的系统图如图2-21所示。

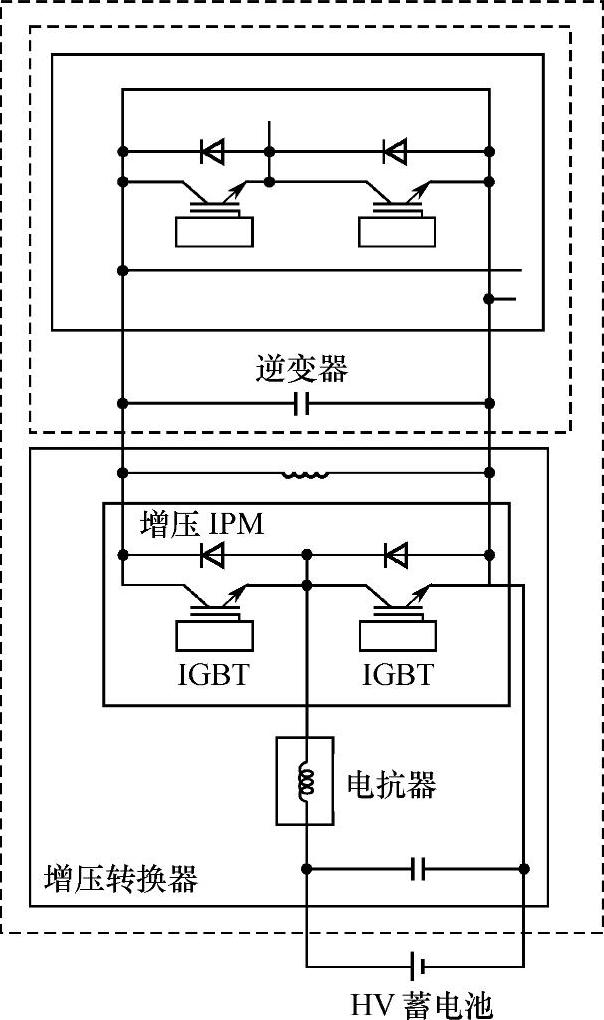

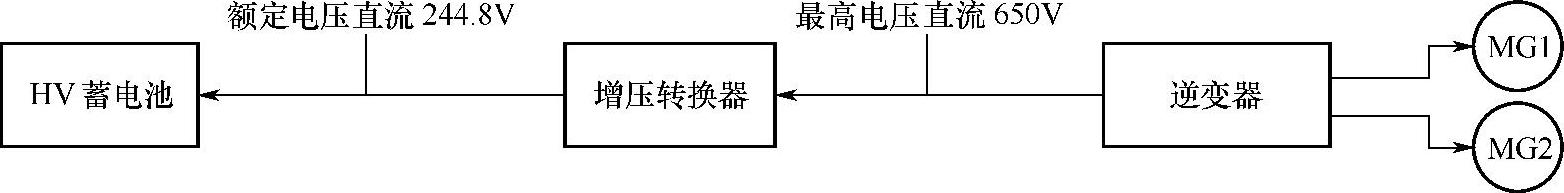

(1)增压转换器

增压转换器用来将HV蓄电池输出的额定电压(直流244.8V)升至最高电压(直流650V)。增压后,逆变器将直流电转换为交流电。

增压转换器由带一对内置绝缘栅双极晶体管(IGBT)(可执行切换控制)的增压智能电源模块(增压IPM)和起感应作用并能存储能量的电抗器组成。增压转换器通过使用这些零部件升高电压。

图2-20 带转换器的逆变器总成

图2-21 逆变器总成的系统图

MG1和MG2作为发电机工作时,逆变器将其产生的交流电转换为最高电压650V的直流电,然后增压转换器将电压降至约直流244.8V,从而对HV蓄电池充电。增压转换器的系统图如图2-22所示。

①电压增压原理。增压转换器将HV蓄电池电压从直流244.8V(额定)升至高达直流650V的电压,电压增压过程分为三步,如图2-23所示。

②电压降压原理。逆变器电压降压原理框图如图2-24所示。

逆变器将由MG1或MG2产生的用于对HV蓄电池充电的交流电转换为直流电(最高电压约为650V)。然后,用增压转换器将电压降至约为直流244.8V。该功能通过使用占空比控制将降压IGBT(1)在ON和OFF之间切换,从而间歇性地中断由逆变器提供给电抗器的电力,使该功能得以实现。电压降压原理如图2-25所示。

(2)电动机-发电机ECU(MG ECU)(https://www.xing528.com)

电动机-发电机ECU(MG ECU)安装于带转换器的逆变器总成内。根据接收自混合动力车辆控制ECU的信号,MG ECU通过将信号发送到逆变器和增压转换器的IPM来对其进行控制,从而驱动MG1或MG2,或使其发电。

图2-22 增压转换器的系统图

图2-23 电压增压原理框图

图2-24 电压降压原理框图

MG ECU将车辆控制所需信息(如逆变器输出电流、逆变器温度和任何故障信息)传输至混合动力车辆控制ECU,并从混合动力车辆控制ECU接收控制电动机-发电机所需信息(如所需原动力和电机温度)。

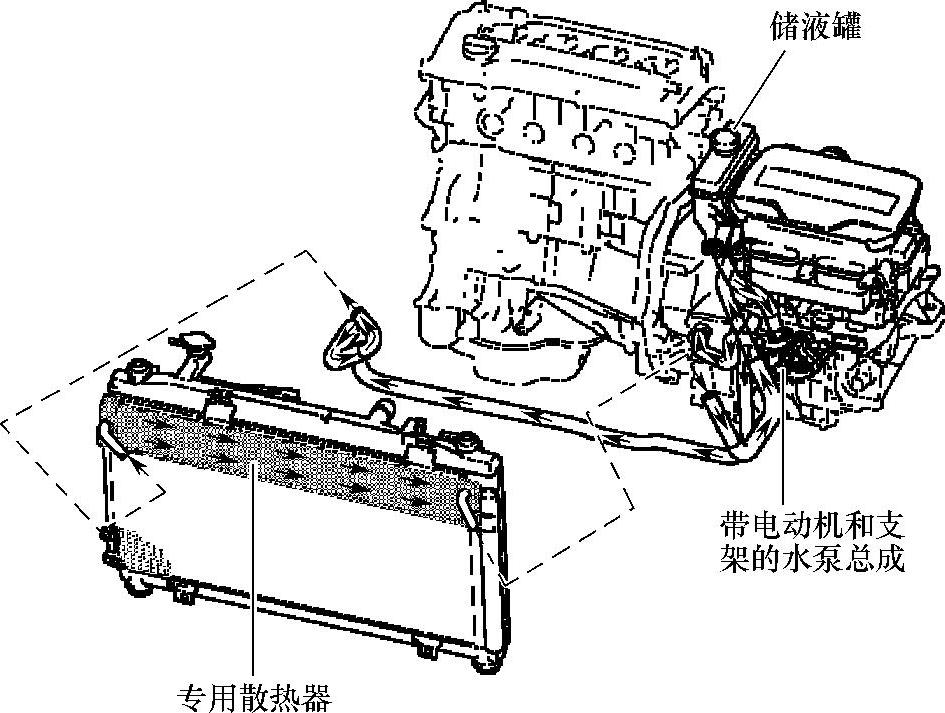

5.冷却系统

丰田混合动力系统安装了独立于发动机冷却系统,可单独进行工作的冷却系统,用来冷却逆变器、传动桥、MG1和MG2,如图2-26所示。

图2-25 电压降压原理

图2-26 混合电力系统的冷却系统

将电源状态切换至READY ON状态时,该冷却系统激活。逆变器、MG1和MG2的专用散热器安装于冷凝器(空调)上部,通过集成独立逆变器散热器、空调冷凝器和发动机散热器,使布局更加紧凑。

6.HV蓄电池总成

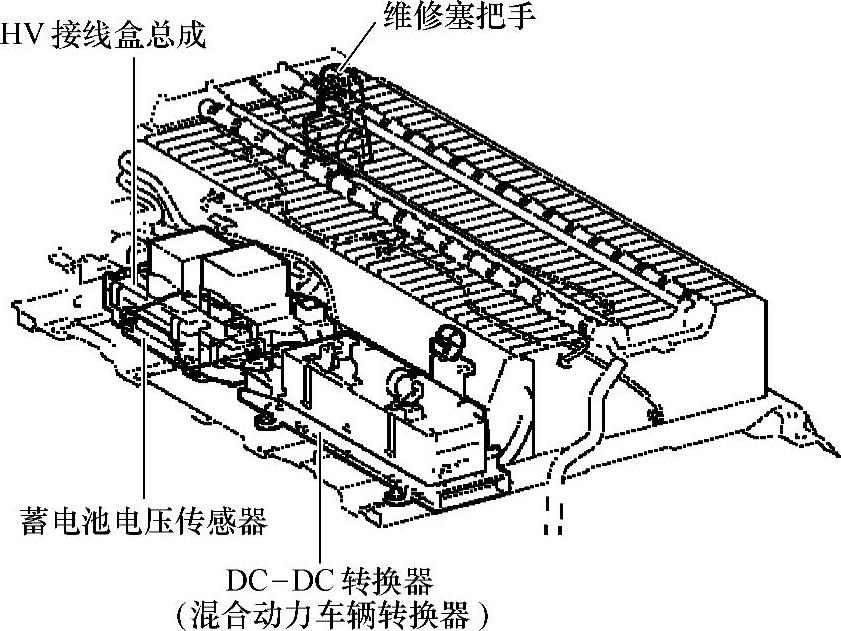

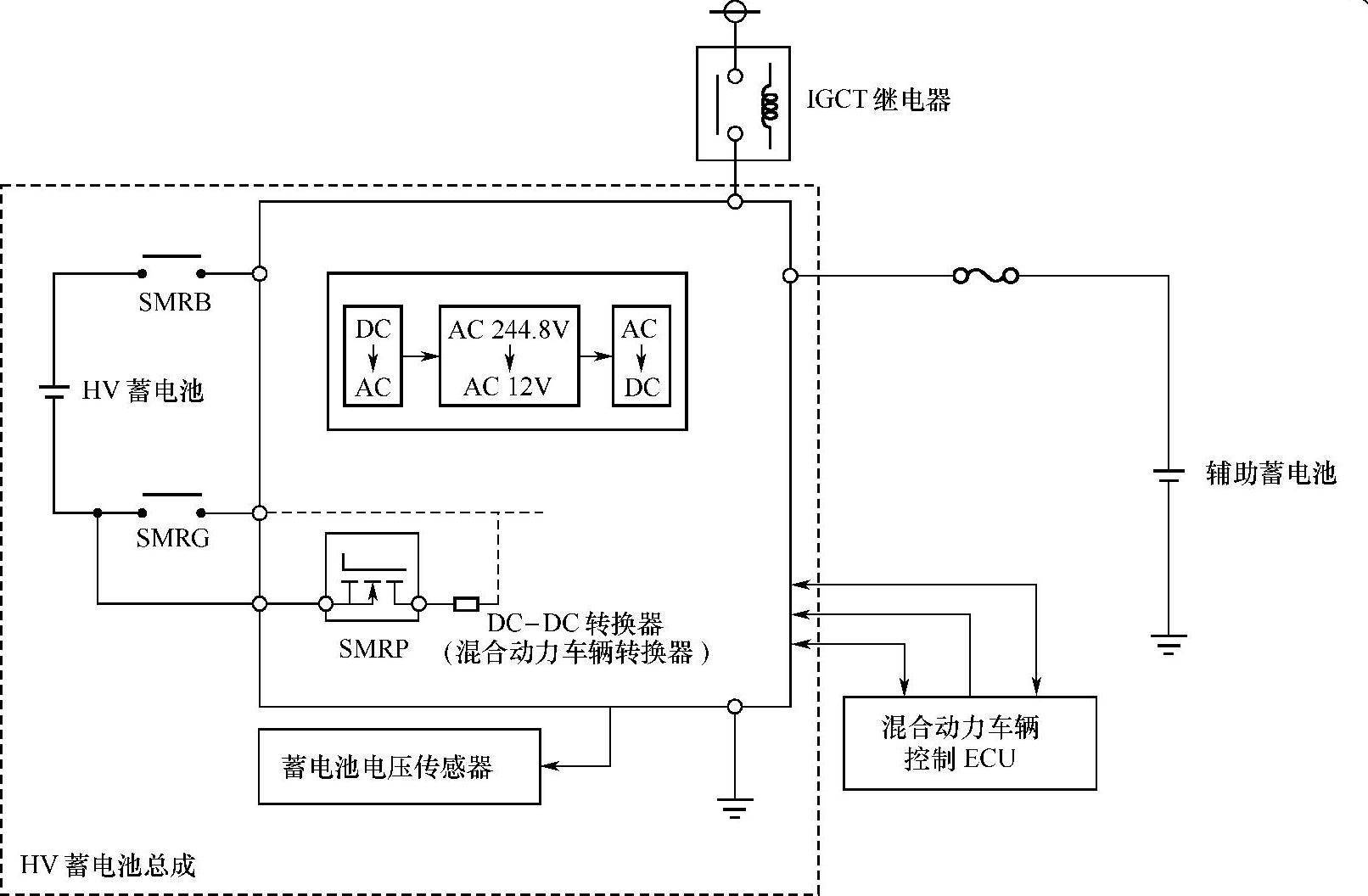

HV蓄电池总成由HV蓄电池、HV接线盒总成、蓄电池电压传感器、DC-DC转换器(混合动力车辆转换器)和维修塞把手组成,如图2-27所示。HV蓄电池总成位于后排座椅后面的行李箱内。

图2-27 HV蓄电池总成

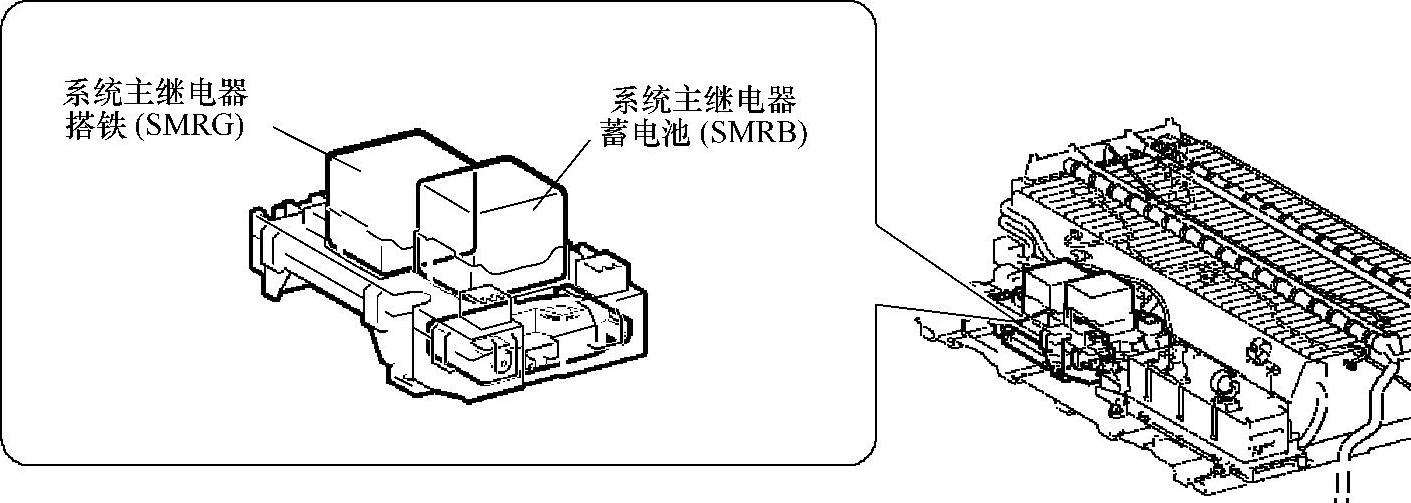

(1)HV接线盒总成

HV接线盒总成集成了系统主继电器搭铁(SMRG)、系统主继电器蓄电池(SMRB)和蓄电池电流传感器,如图2-28所示。SMR根据来自混合动力车辆控制ECU的指令,连接或断开高压动力系统。

图2-28 HV接线盒总成

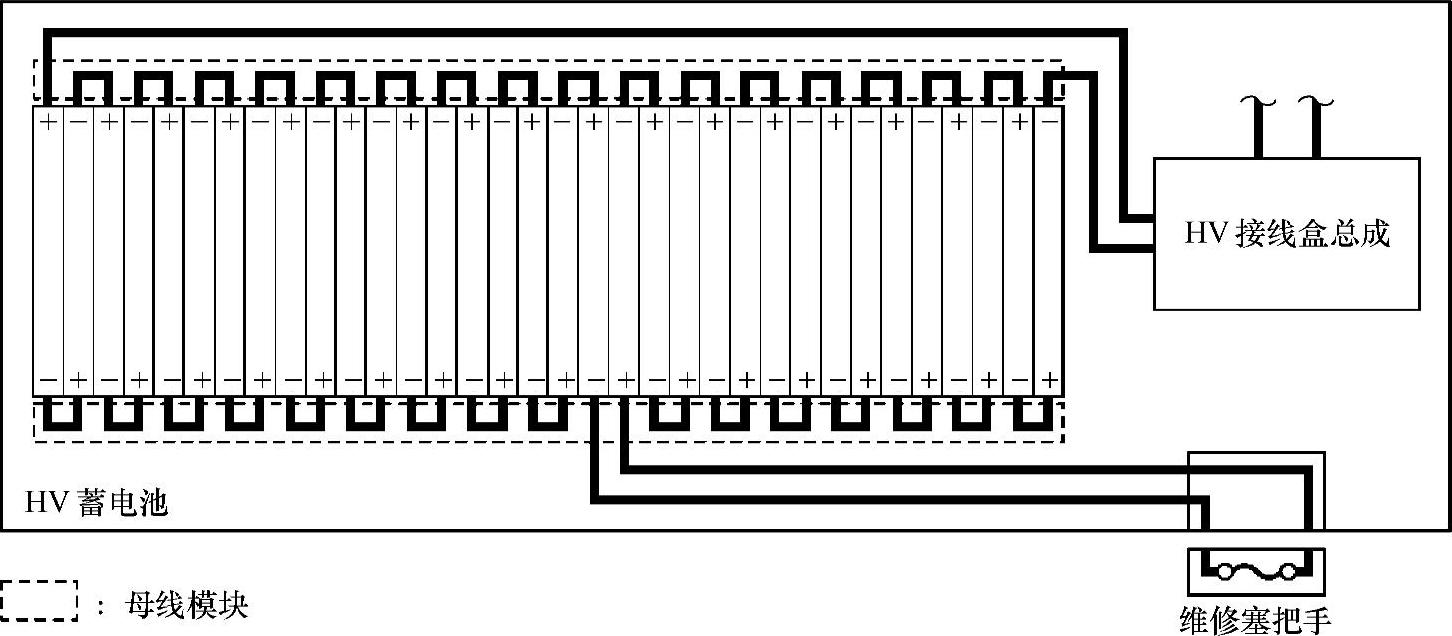

(2)HV蓄电池

HV蓄电池使用密封镍氢(Ni-MH)蓄电池单格。该HV蓄电池具有大功率密度、重量轻、寿命长的特点,可适应丰田混合动力系统-Ⅱ(THS-Ⅱ)的特性。车辆正常工作期间,由于执行充电/放电控制使HV蓄电池保持在恒定的充电状态(SOC)范围内,因此,车辆不需要使用外部设备进行再充电。

HV蓄电池由34个蓄电池模块组成,如图2-29所示。各蓄电池模块均由6个单格组成,并通过母线模块串联在一起。蓄电池的单格在两个位置相连,以减小内部电阻和提高效率。HV蓄电池总共有204个单格(6个单格×34个模块蓄电池)和244.8V(1.2V×204个单格)的额定电压。

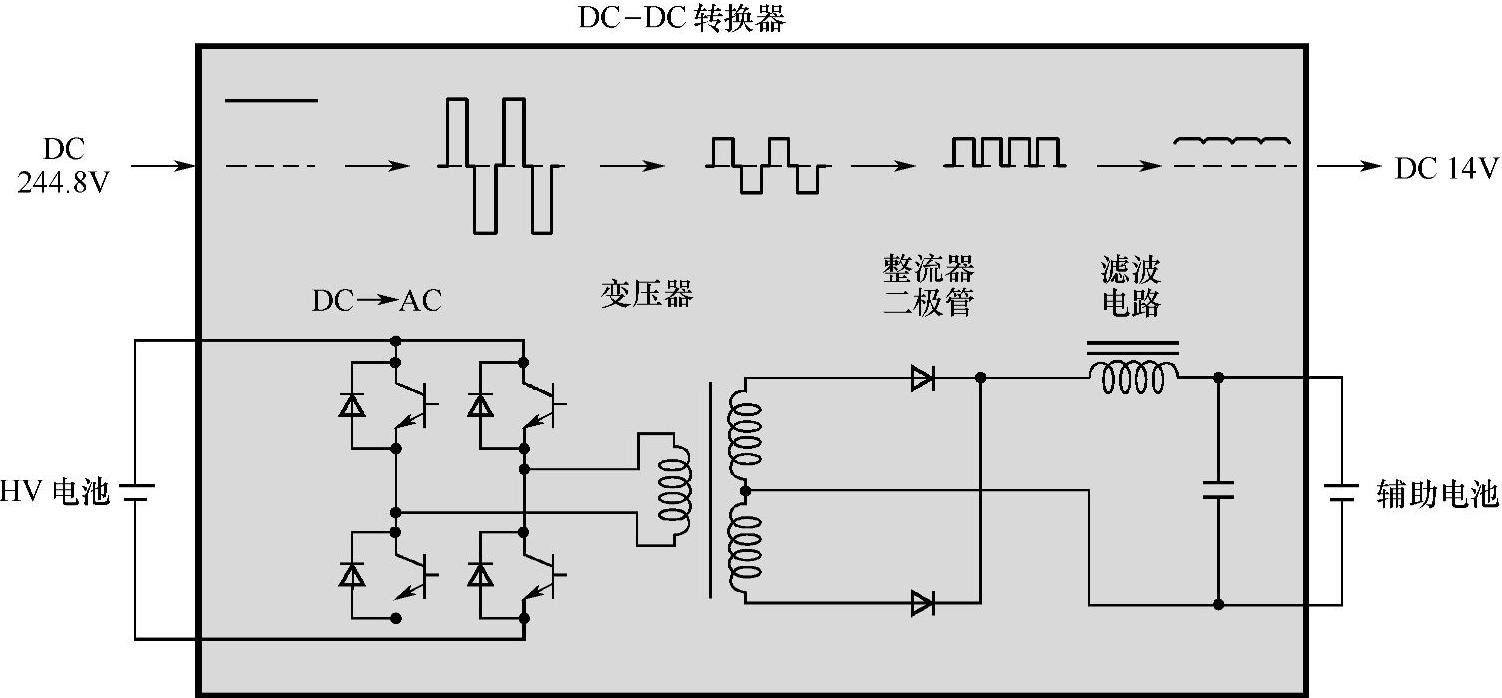

(3)DC-DC转换器(混合动力车辆转换器)

DC-DC转换器主要有以下两个作用:

①用来将HV蓄电池输出的额定电压(直流244.8V)升至最高电压(直流650V)。

图2-29 HV蓄电池

②将丰田混合动力系统-Ⅱ(THS-Ⅱ)输出的额定电压直流244.8V转换为直流12V,以对辅助蓄电池再充电,如图2-30所示。DC-DC转换器系统图如图2-31所示。

图2-30 DC-DC转换器工作原理

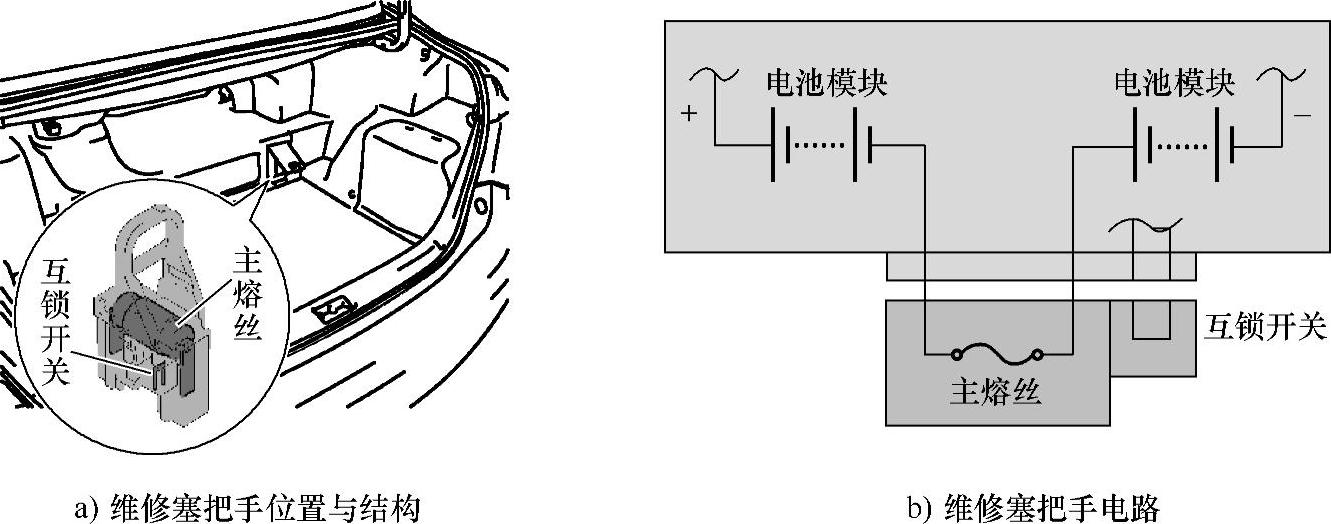

(4)维修塞把手

维修塞把手内安装有高压电路的主熔丝和互锁的舌簧开关,如图2-32所示。拉起卡子锁止器可断开互锁,从而切断SMR。但为确保安全,务必将电源开关置于OFF位置后再拆下维修塞把手。在执行任何检查或维修前,拆下维修塞把手使高压电路在HV蓄电池的中间位置切断,以确保维修期间的安全。

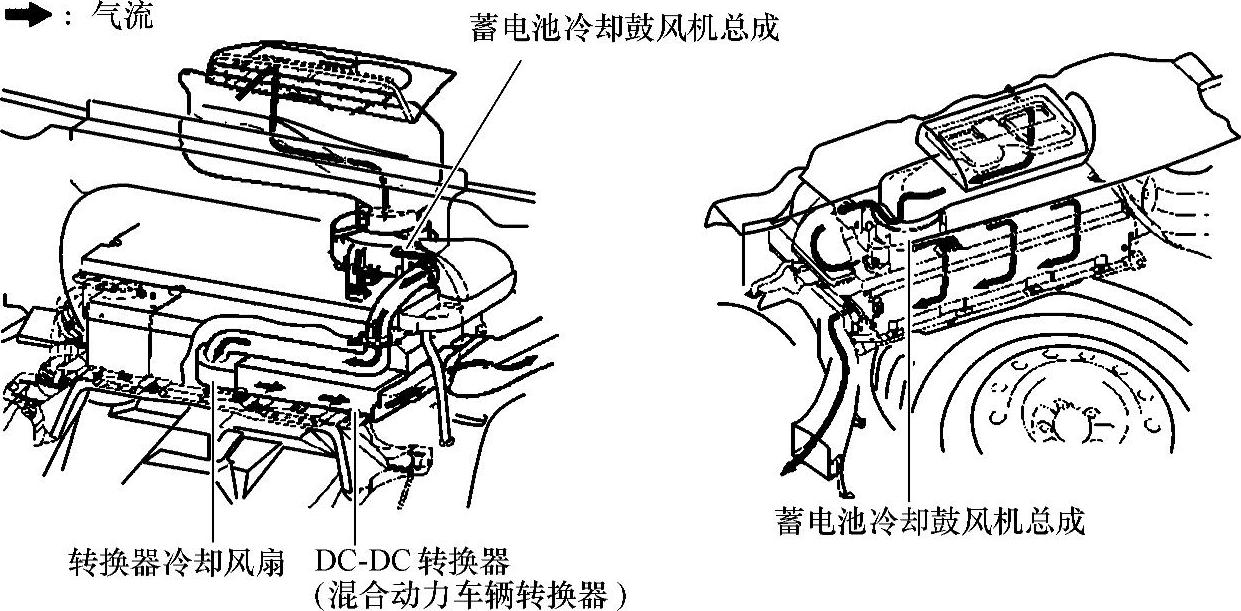

(5)HV蓄电池和DC-DC转换器的冷却系统

HV蓄电池和DC-DC转换器(混合动力车辆转换器)的冷却系统使用专用冷却风扇。该冷却系统采用风冷法,利用专用冷却风扇和来自车厢内部的空气冷却HV蓄电池和DC-DC转换器(混合动力转换器)。

车厢内部的空气通过位于后窗台板后装饰板上的进气管流入,向下流经HV蓄电池或DC-DC转换器(混合动力车辆转换器),以降低HV蓄电池和DC-DC转换器(混合动力车辆转换器)的温度。空气通过排气管从车内排出,如图2-33所示。

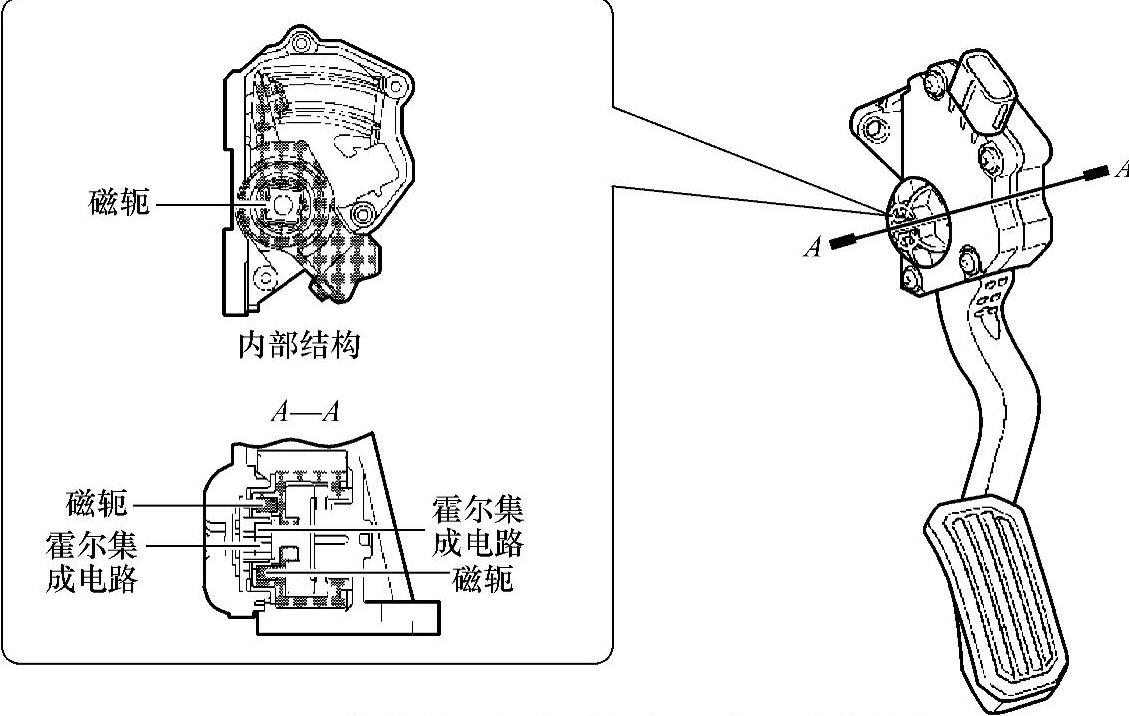

7.加速踏板位置传感器

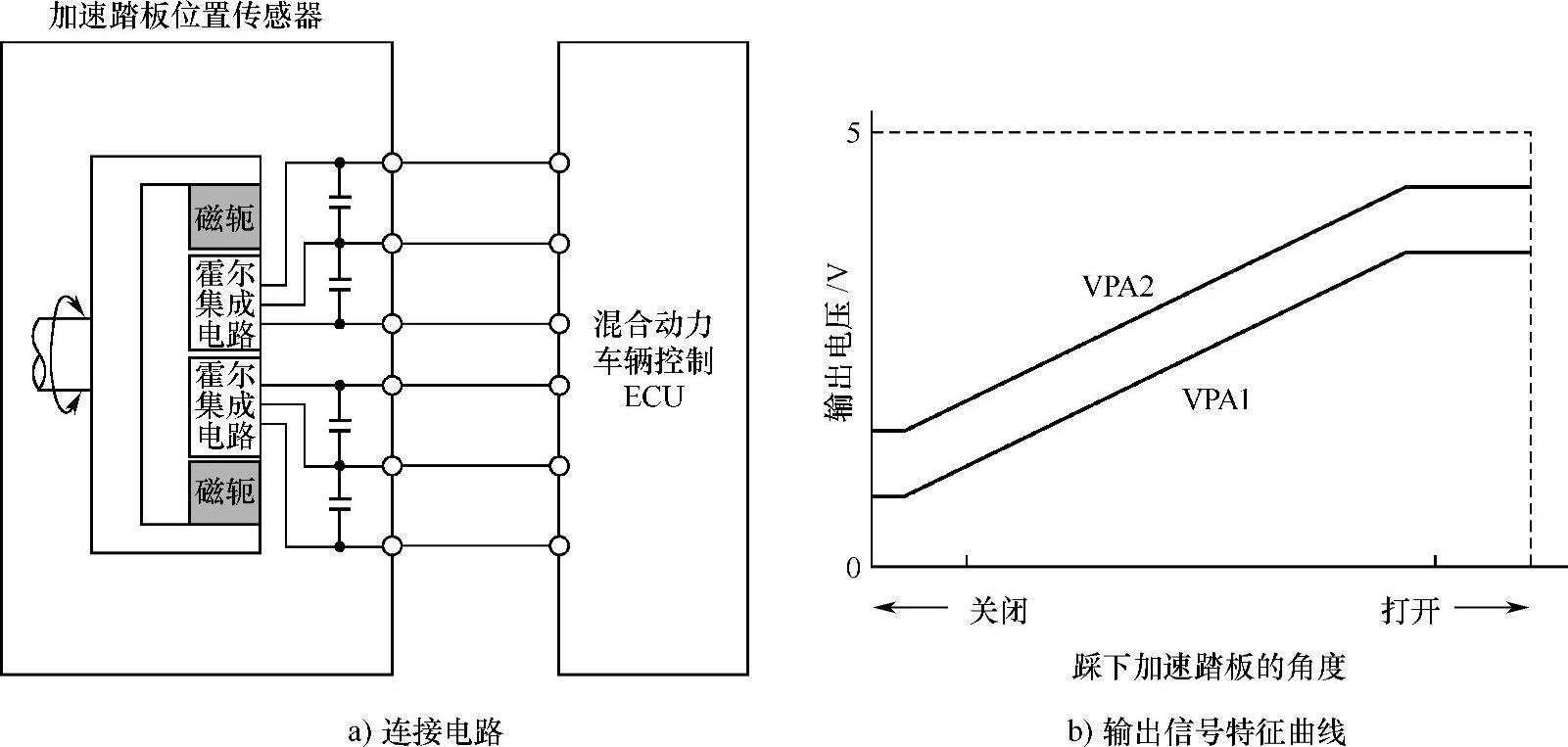

丰田混合动力系统-Ⅱ(THS-Ⅱ)使用非接触型加速踏板位置传感器。该传感器使用安装在加速踏板总成上的霍尔集成电路,其结构如图2-34所示。

安装在加速踏板臂上的磁轭根据施加在加速踏板上的作用力围绕霍尔集成电路旋转。霍尔集成电路将此时产生的磁通量变化转换为电信号,并将其输出至混合动力车辆控制ECU。

霍尔集成电路包含主信号电路和副信号电路,如图2-35a所示。它将踩下加速踏板的角度转换为具有不同特性的两个电信号,并将其输出至混合动力车辆控制ECU。信号特征曲线如图2-35b所示。

图2-31 DC-DC转换器系统图

图2-32 维修塞把手

图2-33 HV蓄电池和DC-DC转换器的冷却系统

图2-34 非接触型加速踏板位置传感器的结构

图2-35 加速踏板位置传感器的连接电路及其输出信号特征曲线

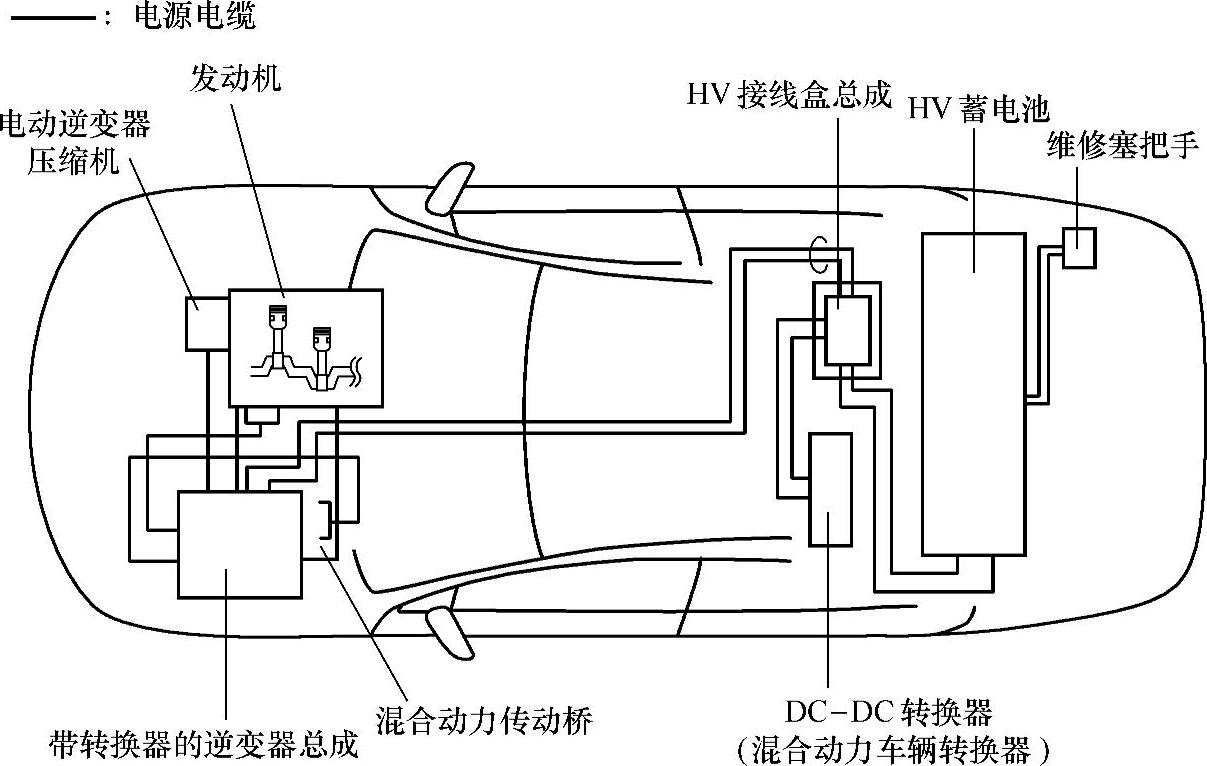

8.电源电缆

电源电缆是高压、大电流的电缆,连接HV蓄电池与逆变器、逆变器与MG1和MG2,以及逆变器与电动逆变器压缩机,如图2-36所示。电源电缆从位于后排座椅后面的HV蓄电池的HV接线盒总成的连接器开始。该电源电缆穿过地板下方,沿着地板加强件侧,延伸到发动机室内,与逆变器连接。电源电缆被屏蔽,以减少电磁干扰。在车辆上的电源电缆的颜色是橙色的。

图2-36 电源电缆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。