1.曲柄连杆机构拆装要点

(1)气缸盖和气缸垫拆装要点

拆卸气缸盖螺栓时,应按照图3-2-4所示的由两边向中间以对角顺序拧松。

用橡胶锤轻敲气缸盖边缘,以便拆下气缸盖。将气缸盖放在干净的工作台面上。从气缸体上拆下气缸垫,安装时应更换新的气缸垫,如图3-2-5所示。

图3-2-4 气缸盖螺栓的拆卸顺序

图3-2-5 气缸垫的更换

安装时,先将气缸垫安装到气缸体上(带标识一面朝上),再将气缸盖对准气缸体定位销,然后平放。使用新的气缸盖螺栓预拧紧,再使用扭力扳手按照图3-2-6所示的顺序将气缸盖螺栓拧紧到规定力矩,规定力矩可查阅相关车型维修手册。

图3-2-6 气缸盖螺栓的拧紧顺序及力矩

(2)活塞连杆组拆装要点

拆卸连杆轴承瓦盖前应在其上做与气缸对应的标记,复装时注意不能装反,如图3-2-7所示。曲轴的主轴承上标有相应气缸的标记,复装时不能互换。

图3-2-7 连杆轴承瓦盖

使用木棒轻轻敲击连杆,在另一面取出活塞,如图3-2-8所示。

活塞安装时应注意安装方向标记。箭头指向发动机前部(即1缸方向),如图3-2-9所示。

图3-2-8 拆卸活塞

图3-2-9 活塞安装标记

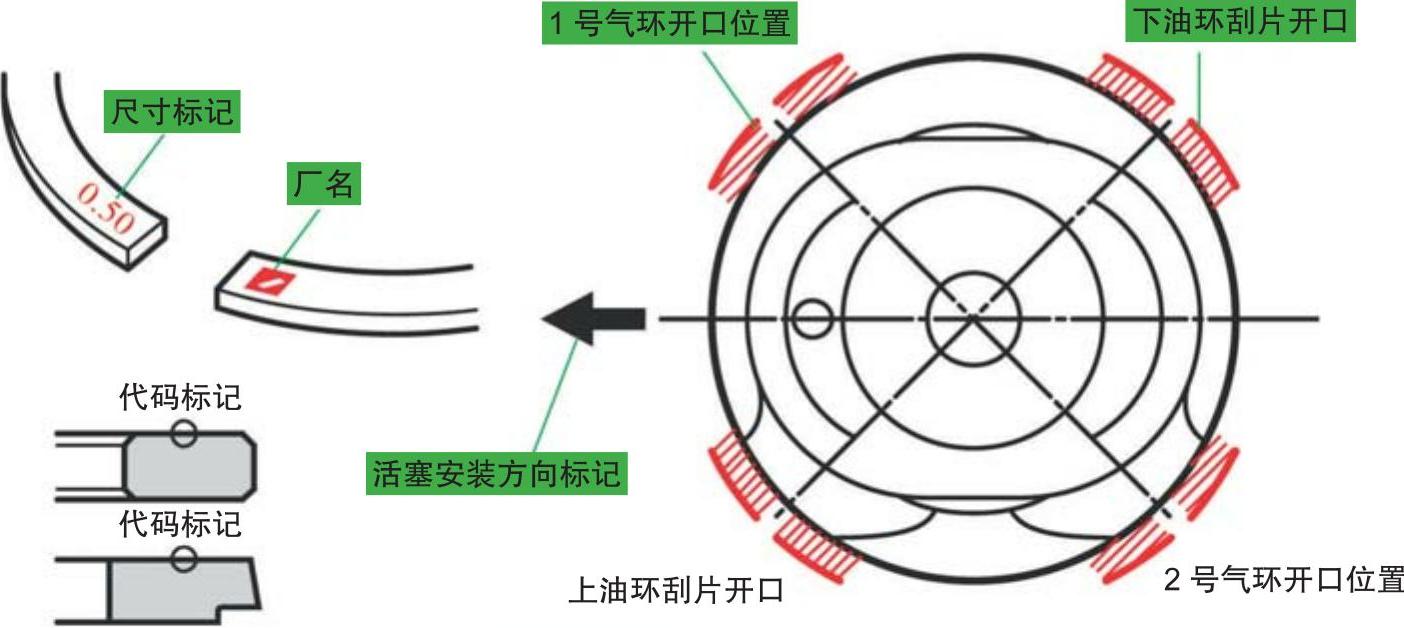

使用干净机油润滑活塞和活塞环,并将活塞环安装到活塞上。安装活塞环时,应将有标记的一面朝上。为减少气缸泄压,应将活塞环开口错开,使活塞环开口之间成一定角度,一般为120°或90°,如图3-2-10所示。

图3-2-10 活塞环的安装

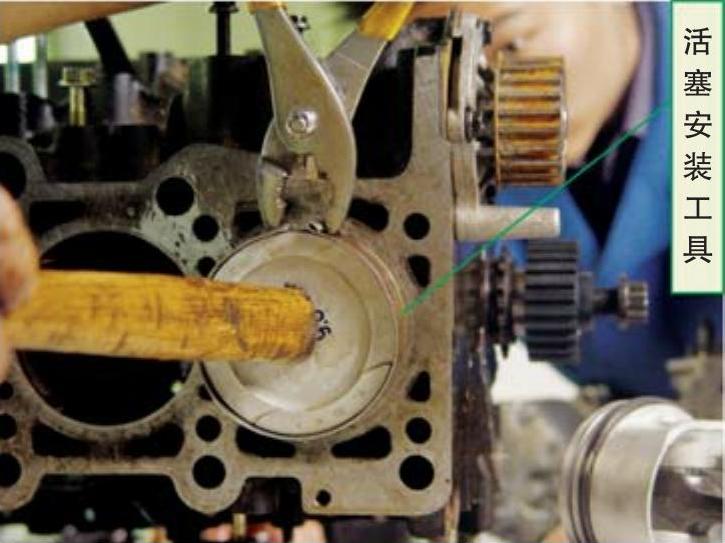

使用活塞安装工具抱住活塞和活塞环,注意安装工具应刚刚夹住第三道活塞环。使用橡胶锤轻轻敲击活塞顶部,将其装入气缸,如图3-2-11所示。

将连杆下轴瓦与对应的连杆轴承盖安装在一起,并在轴瓦表面涂抹机油。注意将轴瓦上的缺口与连杆轴瓦盖上的缺口对齐,如图3-2-12所示。

图3-2-11 活塞安装

图3-2-12 连杆轴瓦的安装

(3)曲轴拆装要点

拆卸曲轴主轴承瓦盖时应注意其标记,复装时不得混装,如图3-2-13所示。另外,第三道主轴承瓦盖的两端有推力垫片,安装时需要注意,如图3-2-14所示。

图3-2-13 曲轴主轴承瓦盖安装标记

图3-2-14 第三道主轴承瓦盖上的推力垫片

2.活塞连杆组的检查

(1)活塞的检查与选配

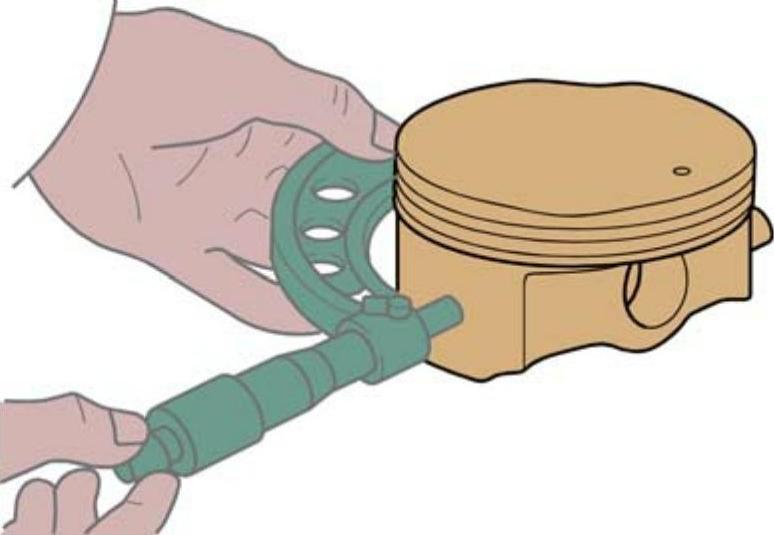

1)活塞裙部直径的检测。常用方法是用千分尺测量活塞裙部直径,如图3-2-15所示。

在活塞销的90°方向,活塞裙部从下往上10mm的位置测量其直径,具体数据参考相应维修手册。

(https://www.xing528.com)

(https://www.xing528.com)

图3-2-15 测量活塞裙部直径

2)活塞的选配。在同一系列发动机中,其活塞的结构不一定相同,因此选配活塞时,必须根据发动机的类型选用对应类型的活塞。否则会引起发动机燃烧不良、工作粗暴,经济性和动力性下降。选配活塞时应注意以下问题:

①活塞的选配应按气缸的修理尺寸来确定,通常加大尺寸数值标注在活塞顶部,如图3-2-16所示。

②同一发动机上同一组活塞的直径差不得大于0.020mm。

③同一发动机内各活塞的质量差不得超过活塞质量的3%。

图3-2-16 活塞尺寸代码位置

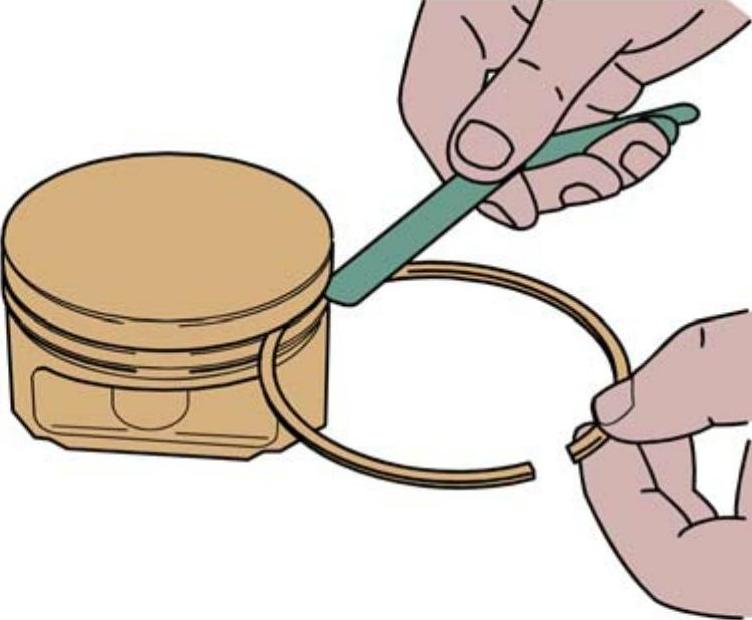

(2)活塞环的检查

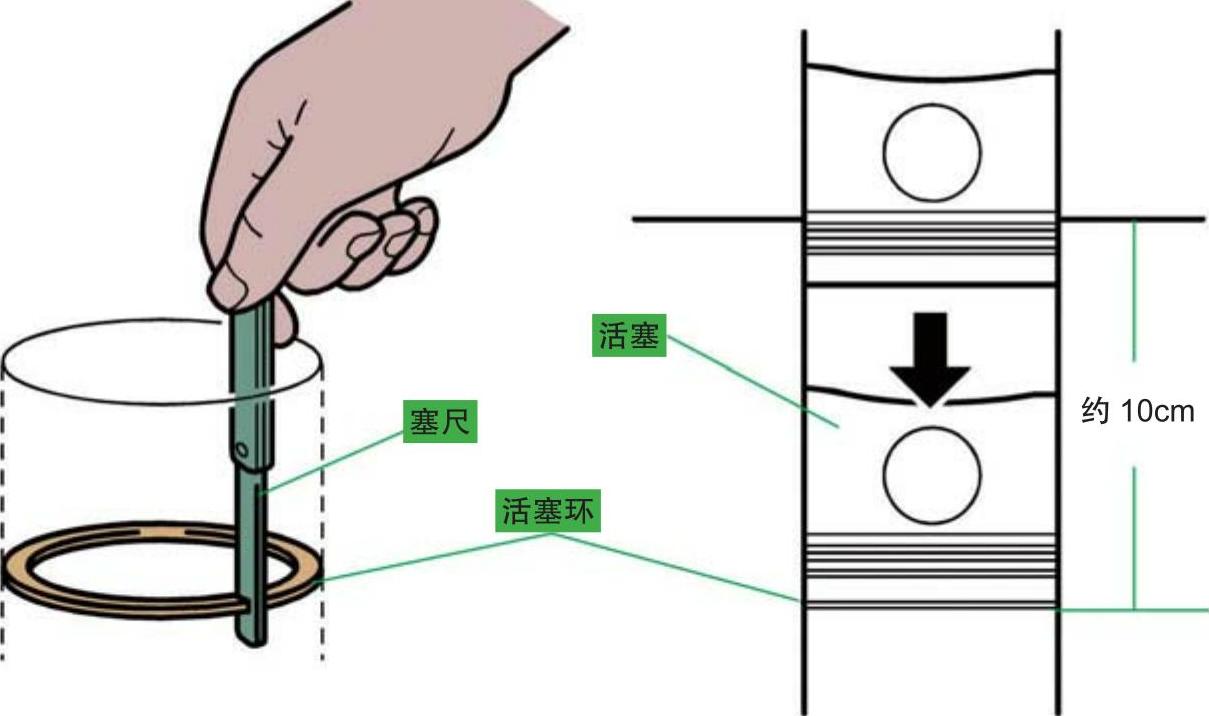

1)活塞环端隙的检查。先将活塞环平整地放在待配的气缸内,用活塞头将活塞环推平,并推入气缸约10cm处,然后用塞尺插入活塞环开口处进行测量,如图3-2-17所示。吉利帝豪4G13TB发动机第一道气环端隙为0.2~0.32mm,第二道气环端隙为0.30~0.50mm。

2)活塞环侧隙的检查。将活塞环放在环槽内,围绕环槽转动一周,应能自由转动,然后用塞尺测量其侧隙,如图3-2-18所示,即可确定其是否符合要求。吉利帝豪4G13TB发动机油环侧隙为0.04~0.15mm,第一道气环侧隙为0.04~0.08mm,第二道气环侧隙为0.03~0.07mm。

3)活塞环背隙的检查。分别测量活塞环槽的深度和活塞环的宽度,计算两者的差值,得出活塞环背隙。活塞环背隙一般为0.5~1mm。

图3-2-17 活塞环端隙的检查

图3-2-18 活塞环侧隙的检查

3.机体组的检修

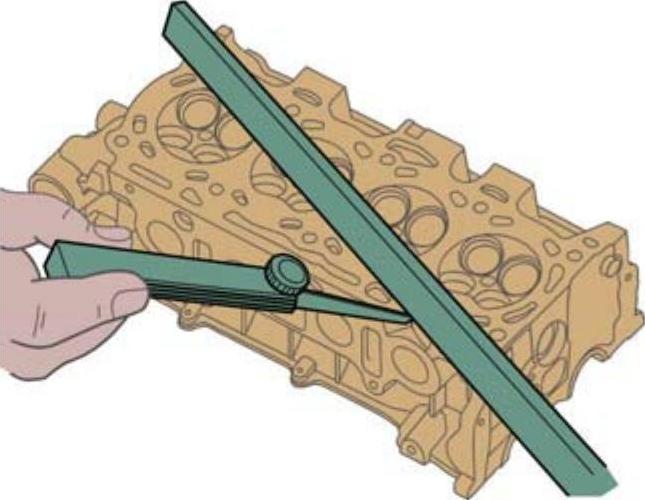

(1)气缸体的检查

1)气缸体表面变形量的检查。在如图3-2-19所示的七个方向,使用直尺和塞尺测量气缸体上表面的变形量。吉利帝豪4G13TB发动机气缸体表面变形量最大允许值为0.06mm。

图3-2-19 气缸体表面变形量的检查

2)气缸直径的测量。如图3-2-20所示,在A和B两个方向上,在顶端表面以下10mm处测量气缸直径。

(2)气缸盖的检查

1)气缸盖平面度的检查。如图3-2-21所示,使用塞尺和直尺测量气缸盖表面的平面度。吉利帝豪4G13TB发动机气缸盖平面度必须在0.04mm以内。

2)歧管接触表面的平面度。分别使用直尺和塞尺测量气缸盖进气歧管和排气歧管接触面的平面度。

吉利帝豪4G13TB发动机气缸盖进气歧管接触面平面度最大值为0.05mm,排气歧管接触面平面度最大值为0.05mm。

图3-2-20 气缸直径的测量

图3-2-21 气缸盖表面的平面度

4.曲轴的检查

(1)曲轴弯曲变形的检查

检查曲轴是否弯曲变形时,应将曲轴的两端用V形块支承在检测平板上,然后用百分表的触头抵在中间主轴颈表面,转动曲轴一周。百分表上指针的最大与最小读数之差即为中间主轴颈对两端主轴颈的径向圆跳动误差(一般不超过0.06mm),如图3-2-22所示。

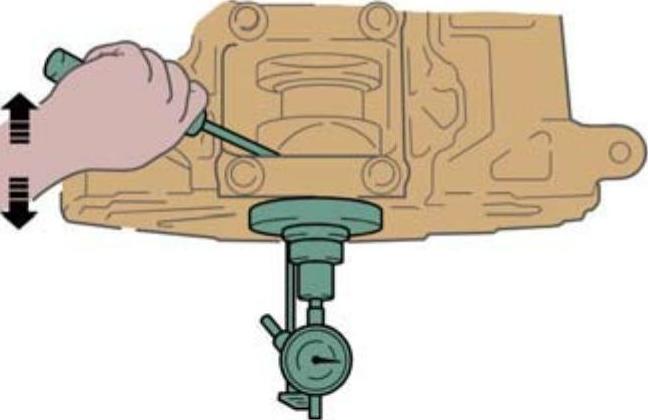

(2)曲轴磨损及轴向间隙的检查

首先检查曲轴轴颈划痕,划痕是轴颈常见的损伤,通常出现在曲轴轴颈的中央位置。

然后检查曲轴轴向间隙,曲轴轴向间隙可以使用塞尺或百分表来检查。安装好曲轴后,首先前后撬动曲轴若干次,使上、下推力轴承在同一平面,然后测量曲轴的轴向间隙。曲轴的轴向间隙一般在0.020~0.300mm之间,如图3-2-23所示。如果轴向间隙太大,则需要更换加厚的推力轴承或主轴瓦,加厚推力轴承需要维修技师自己加工。

图3-2-22 曲轴弯曲变形的检查

图3-2-23 曲轴磨损及轴向间隙的检查

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。