前面说明了粘接连接与密封连接的作用机制是表面的附着力与材料内部的内聚力的共同作用,因此,对粘接连接可以通过以下措施来施加影响:

●设计出一个功能恰当的连接件;

●实现与应力载荷相适应的力导入;

●选择适合要求的粘结剂。

根据以上要求,可定义一些在结构和构造方面必须要考虑到的前提条件,主要有:

●清洁干净、无外来涂层、明亮可浸湿的金属表面,以可靠地进行粘接;

●只有适合自身性能的、承受切应力载荷或者压应力载荷的粘接才可以长时间加以保存。这一点不大适用于承受拉伸应力载荷或者过载磨损应力载荷的连接。

●只有考虑到差别很大的材料性能(混合配合)才能保证安全持久的连接。

因此,很显然,不能简单地套用机械制造中的设计原则,特别是简单套用焊接技术的原则,而是必须要针对每个具体的力学情况进行恰当的粘接设计。在下面的两个图中将对此进行讨论。

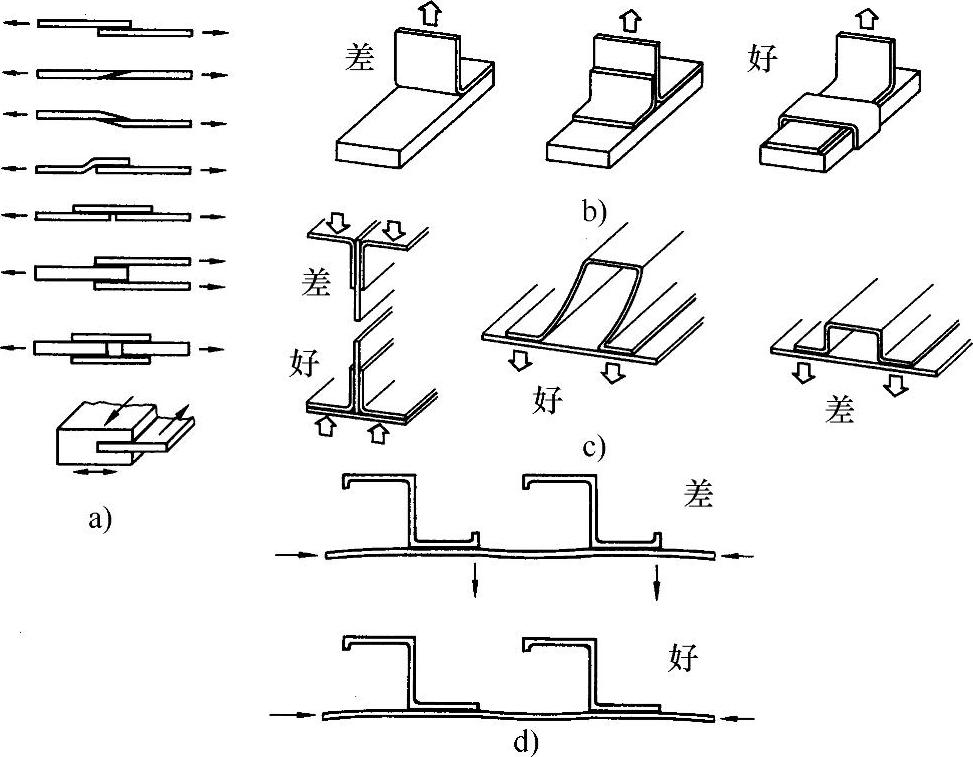

首先是图22-16,图中所示为粘接连接的几个基本构造方式。其原则是尽量生成能优先承受剪切力的搭接。如果无法实现,比如在方向变化的力作用的情形下,就要采取避免连接过载磨损的预防措施。这可通过增大粘接面积、箝位或者一个终端铆钉来实现。

图22-16 基本情形下板材轻量化中粘接连接构造[ALT 91](https://www.xing528.com)

a)各种叠加粘接 b)避免脱落 c)型材加固 d)配合刚度

为了消除搭接处的应力峰值,应尽可能将平板、管或者毂锐角化,这样可以明显提高一个连接的承载能力。

如果在壳形构造中采用粘接方法,就不仅需注意要有足够的型材刚度,也要注意到由于刚度突变导致的局部凸起。为此,可以为将要粘接的型材弯曲部分留有足够的弯曲余量,以使得其能随着壳的总变形而变形。

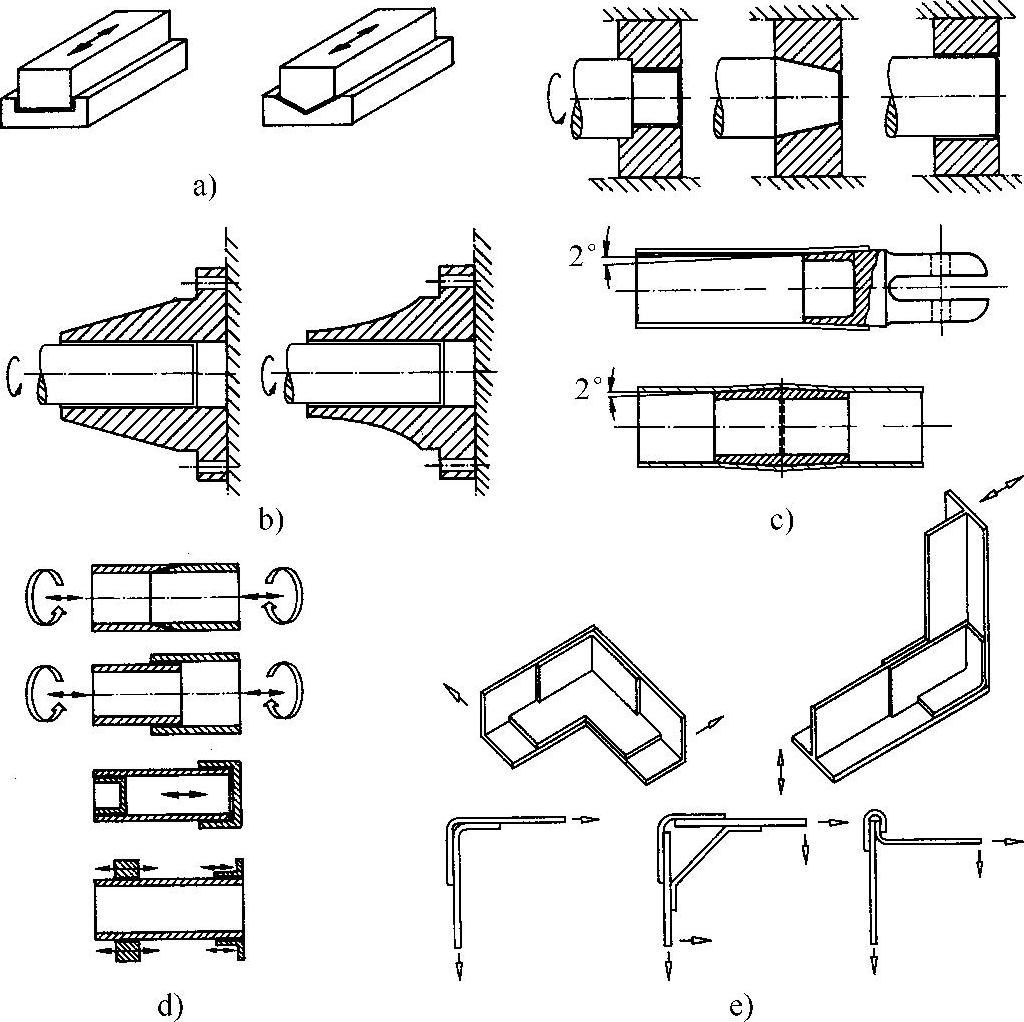

图22-17表明了一些补充的构造情形。在这些构造中,剪切传递原理最为重要。例如可以通过键连接或者槽连接来实现大面积的粘接。这也适用于加固在轴上的圆形件。圆锥形支座的优点是可以实现自我中心定位。

如果是毂粘接,则要特别注意,不仅要有足够的粘接面积,还要通过最新的毂构造来保证弹性要求。这有与锐角化一样的弹性力学效果。

管过渡、管深冲或者叉头必须搭接粘接。如果可能,应选择小角度圆锥形连接构造,因为这种结构可中心定位,并可实现力的平衡。

在板材制造中,采用角连接设计要特别谨慎,因为在这种设计中,力绝大多数是垂直于粘接涂层,或者会出现弯曲力矩。为此,必须通过非常合适的粘接位置与相应的大粘接面积来加以补偿。这样做的成本很高,所以有必要研究是否适合采用焊接方法,因为这种情况下,连接产生的附加重量一般都很小。

图22-17 特殊情形下粘接的连接构造[ALT 91]

a)槽连接与键连接 b)圆形件套装 c)轴毂粘接 d)管粘接 e)角粘接

另外还要注意成本问题:作为轻量化金属连接的工艺方案,粘接方法的成本要比焊接、铆接或者螺栓连接低得多。只有在钢板连接中,点焊的方法更经济一些。现代粘接技术可以实现在车身制造中的不洁净甚至油污的表面进行粘接,从这一点来说,其成本上的优点更是大得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。