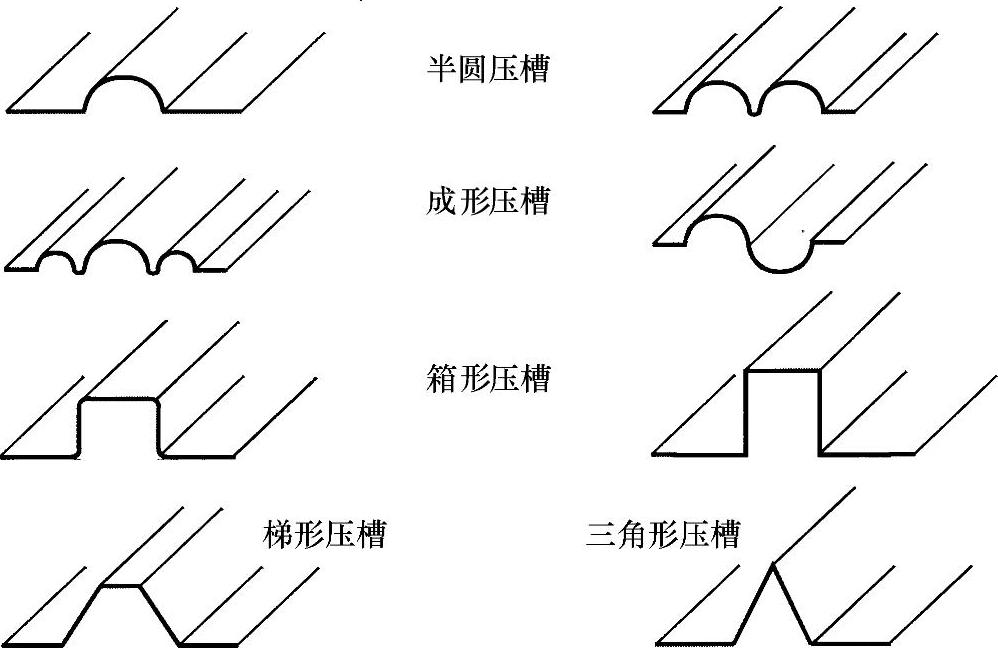

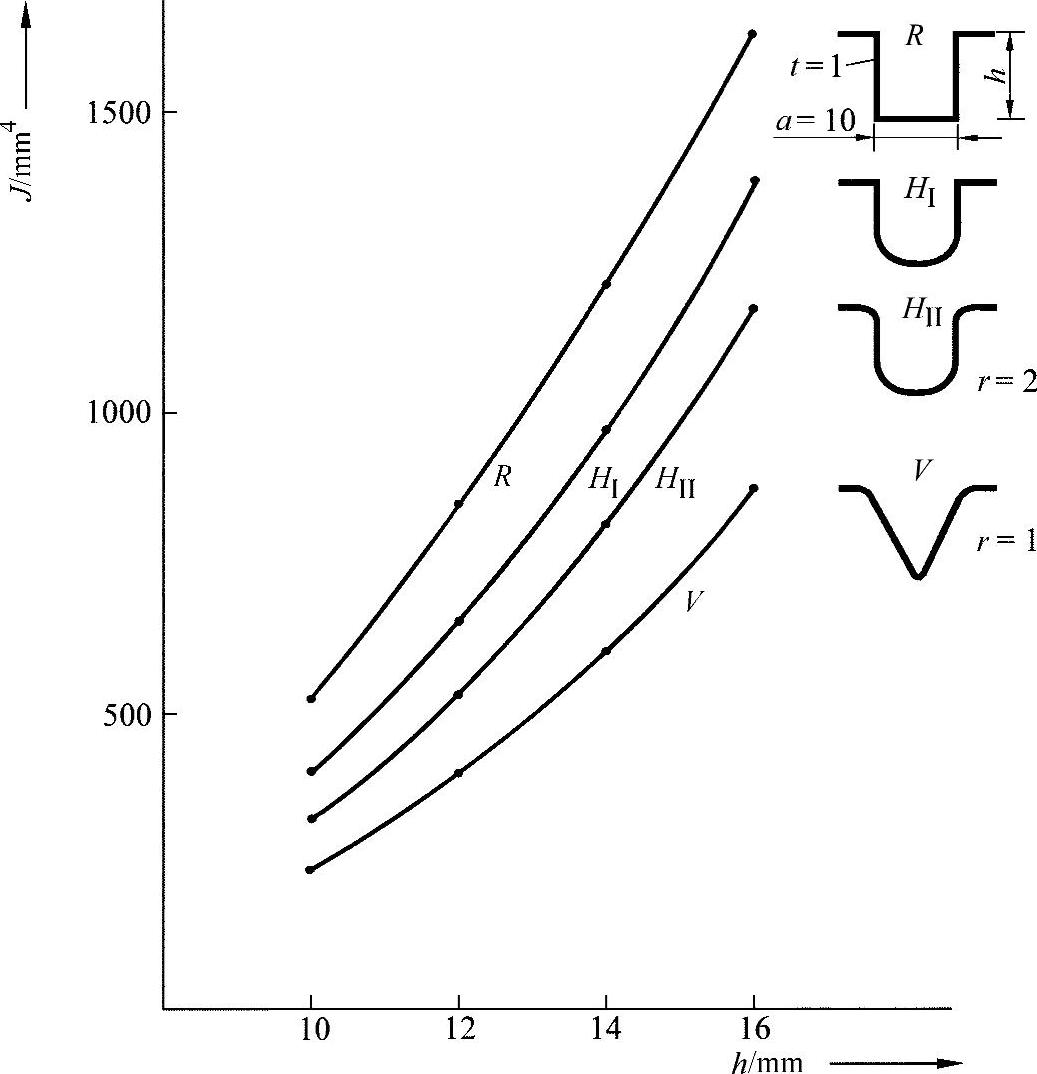

压槽是在板场上采取沟槽形状的加固方式,在绝大多数情况下,相对于压花的长度,压花的深度比较小。通常来说,压槽根据其横截面形状与构造来加以区分。图20-3所示为经常使用的一些形状。

图20-3 各种压槽形状[OEH 71]

这里,在一个确定载荷方向上的加固效果主要取决于压槽深度,由此可产生如下效果:

●重心线从板材的中心平面上移开;

●由于Steiner分量占主要地位,面积惯性矩超比例增加。

在很多实际应用情形中,可将以上的特点作为非常好的优点来加以利用。

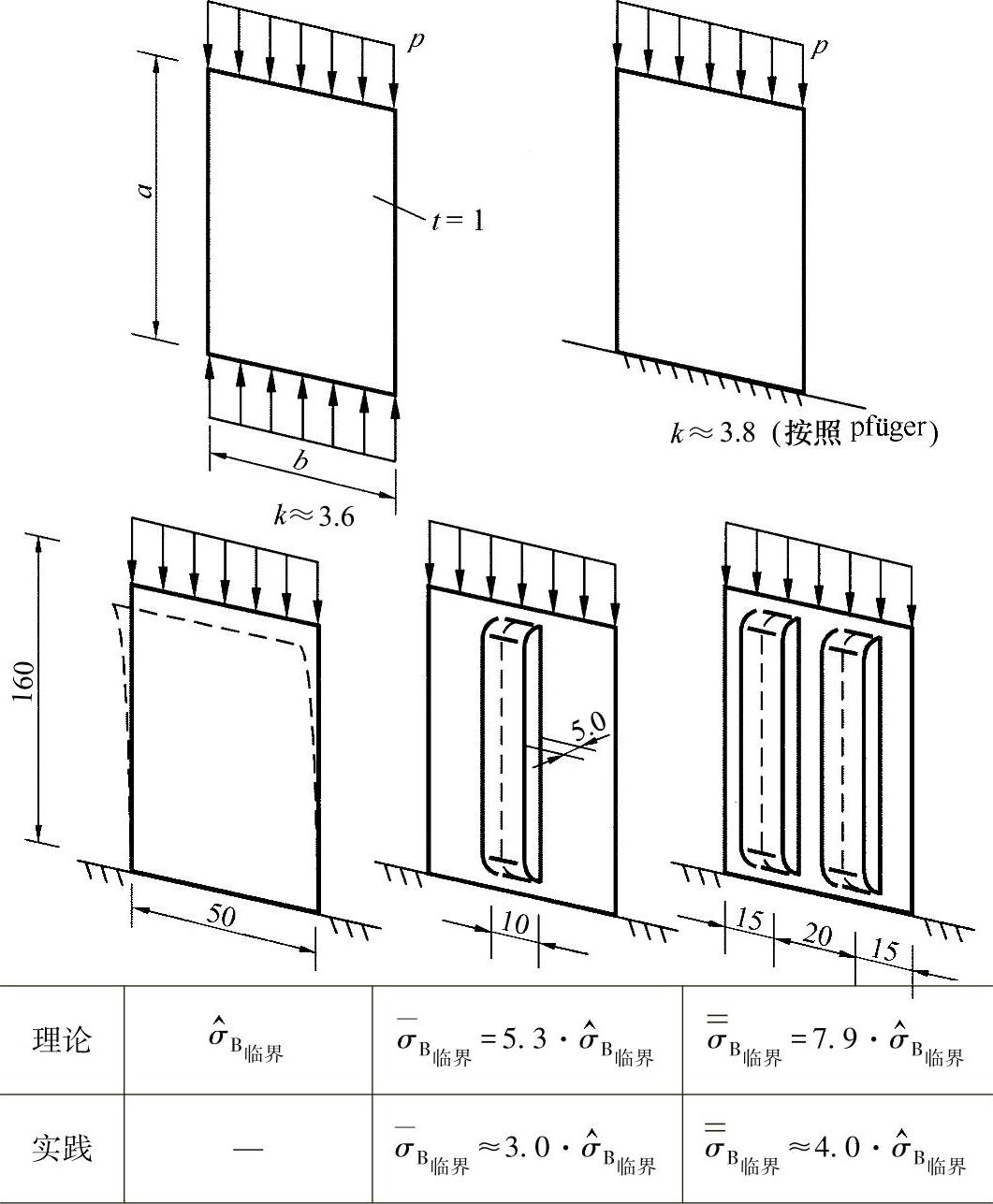

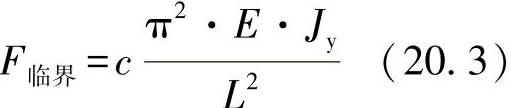

压槽方法的一个重要应用情形是抵抗不稳定性的板壁加固。对于板壁的加固,采用压槽的方法非常有效。在19.4节中已经讨论了板材的凸起。这里,可以通过第一自变形的临界应力来表达凸起阻力:

从方程式中即可看出,除了其他的影响因素以外,面积惯性矩的大小起着决定性的作用。通过对图20-4中无加固板条与加固的板条进行对比,可以非常容易理解这一点。

根据方程式(20.1),可以通过一个或者两个压槽极大地提高临界凸起应力。此点可通过理论和试验的方法加以证明。不过在研究中发现,理论和实践之间的偏差很大。其原因在于,理论计算中不考虑板材厚度中部分变薄的地方,也不考虑板条侧面咬入的地方。从这一点来看,不能过高估计压槽抵抗不稳定的效果。

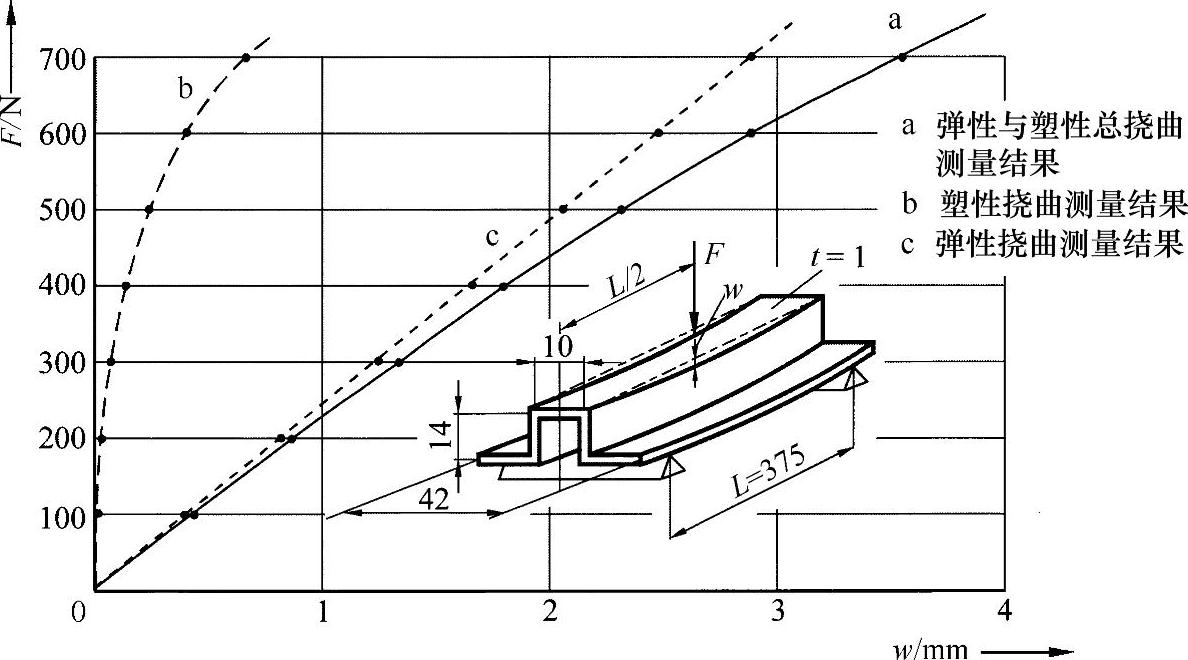

压槽方法应用的另一个情形是采用箱形压槽来加固承受弯曲应力载荷的板材。图20-5所示为针对这一情形的理论计算与试验结果对比。

细长板条在第一近似中可作为梁加以研究,据此可得挠曲为

图20-4 薄板条上压槽的作用(厚度≤2mm)

图20-5 单一载荷下压槽类加固板条的挠曲[KIE 55]

如结果所示,测量结果和计算结果之间有10%左右的偏差。分析其原因为横截面几何尺寸所允许的小残余变形(沉积在拐角处)无法通过单元计算式求解。(https://www.xing528.com)

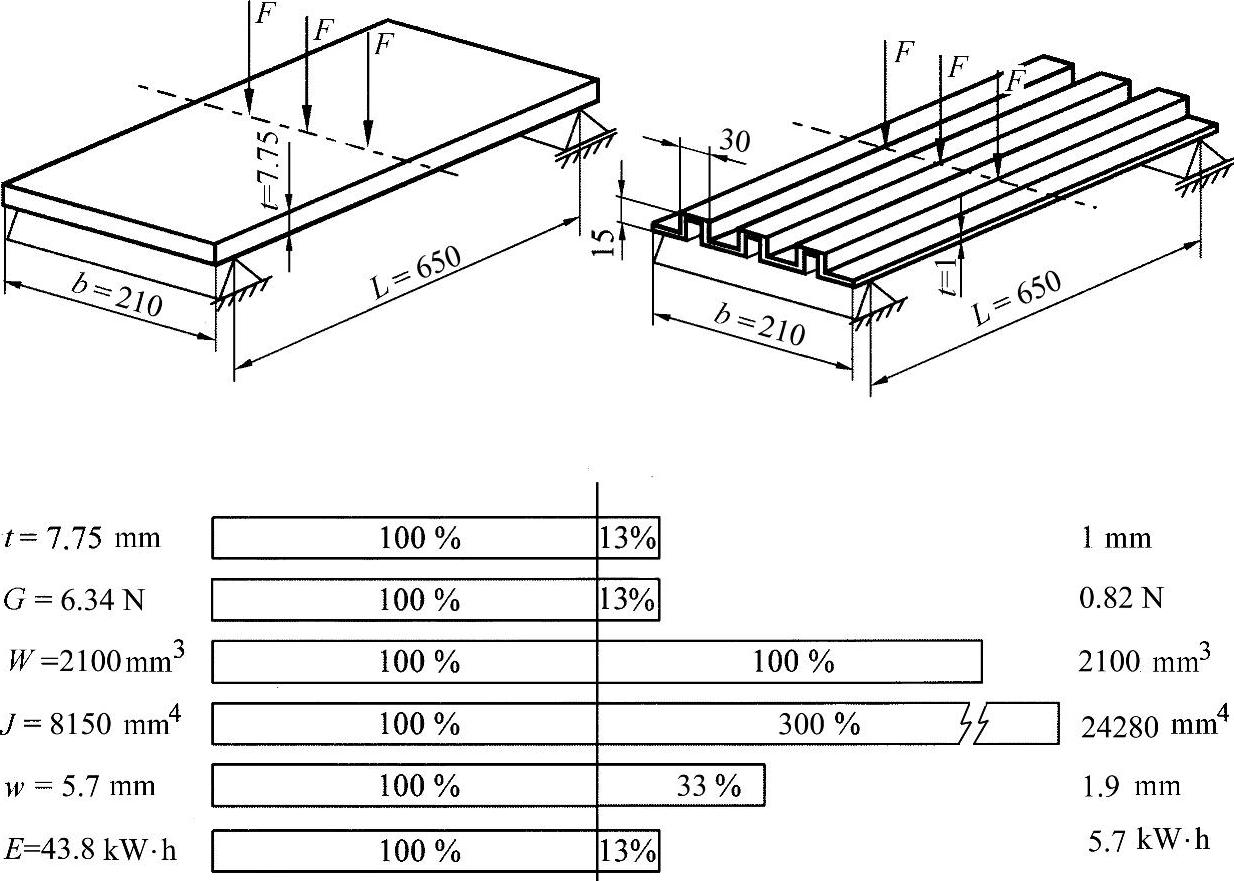

大量的应用实践表明,压槽板材无论是在重量还是刚度上,都优于实心构造的板材。图20-6所示为用于汽车制造的铝制地板件的比较,可以看出,压槽板材的优点十分明显。

图20-6 实心单元与压槽板材在同样阻力下的比较[KIE 55](E=原生铝的生产能量)

对于一个应用性轻量化设计,需要重点考虑的是要尽量减少材料的使用和能源消耗,以弥补在加工和模具方面产生的较高的成本。在安装过程中,工序的处理也很重要。一般来说,轻量化板材通常都是紧凑型平板。

通过构造来实现高刚度的方法有很多,压槽只是其中之一。采用压槽方法的目标是,通过压槽确定的形状构造实现尽可能大的面积惯性矩。要做到这一点,可采用压花方法,锐角要尽可能大。

从图20-7可以看出,采用尖锐角度压花的R形状比采用两种H形状更快地达到较高的面积惯性矩,这一效果与Steiner分量有关,而Steiner分量则与弯曲相关。

如果压槽压得太深,则槽壁自身又倾向于不稳定了。根据经验,极限值约为h/t≤5~6,前提条件是压槽较浅。

作为前面内容的补充还须看到,压槽也可以提高管材抵抗压力和扭转的稳定性。实际应用的例子如近海区域采用的支承管[1]。采用这种方法,可以提高压弯载荷。对所有压弯情形,有如下已知关系:

图20-7 压槽形状对面积惯性矩的影响

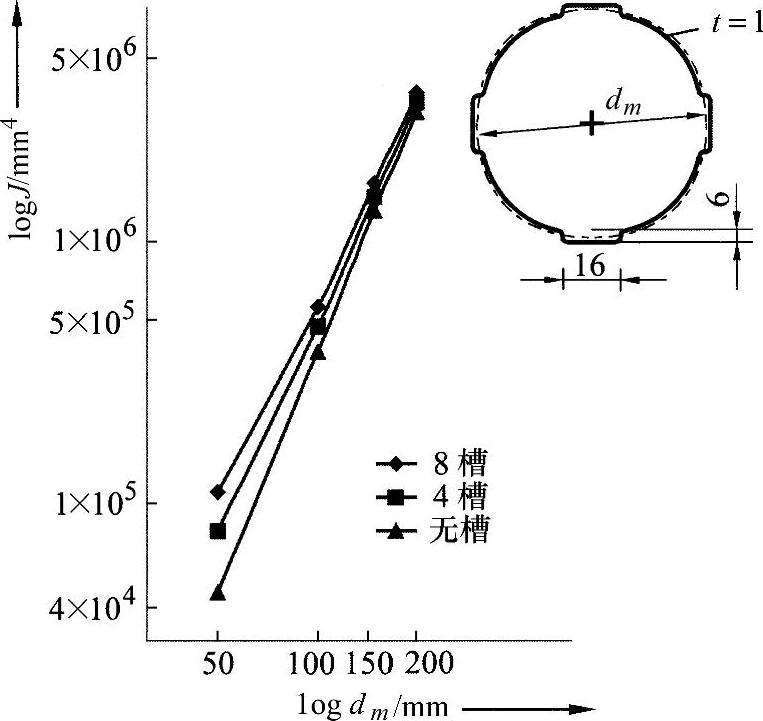

图20-8 压槽管面积惯性矩的增加

式中,可通过面积惯性矩的变量来提高压弯载荷。图20-8所示为结果评估,这里假设压槽的尺寸在4倍和8倍滚花时都为常数。

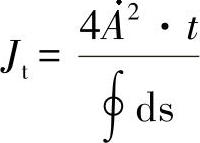

在承受扭转的短管中,为了加固管壁,也经常采用压槽的方法。在这种情况下形成的扭转面积惯性矩为:

因为闭口横截面面积形成的扭转面积惯性矩在回转型材中心线以下,所以不能高估这一加固效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。