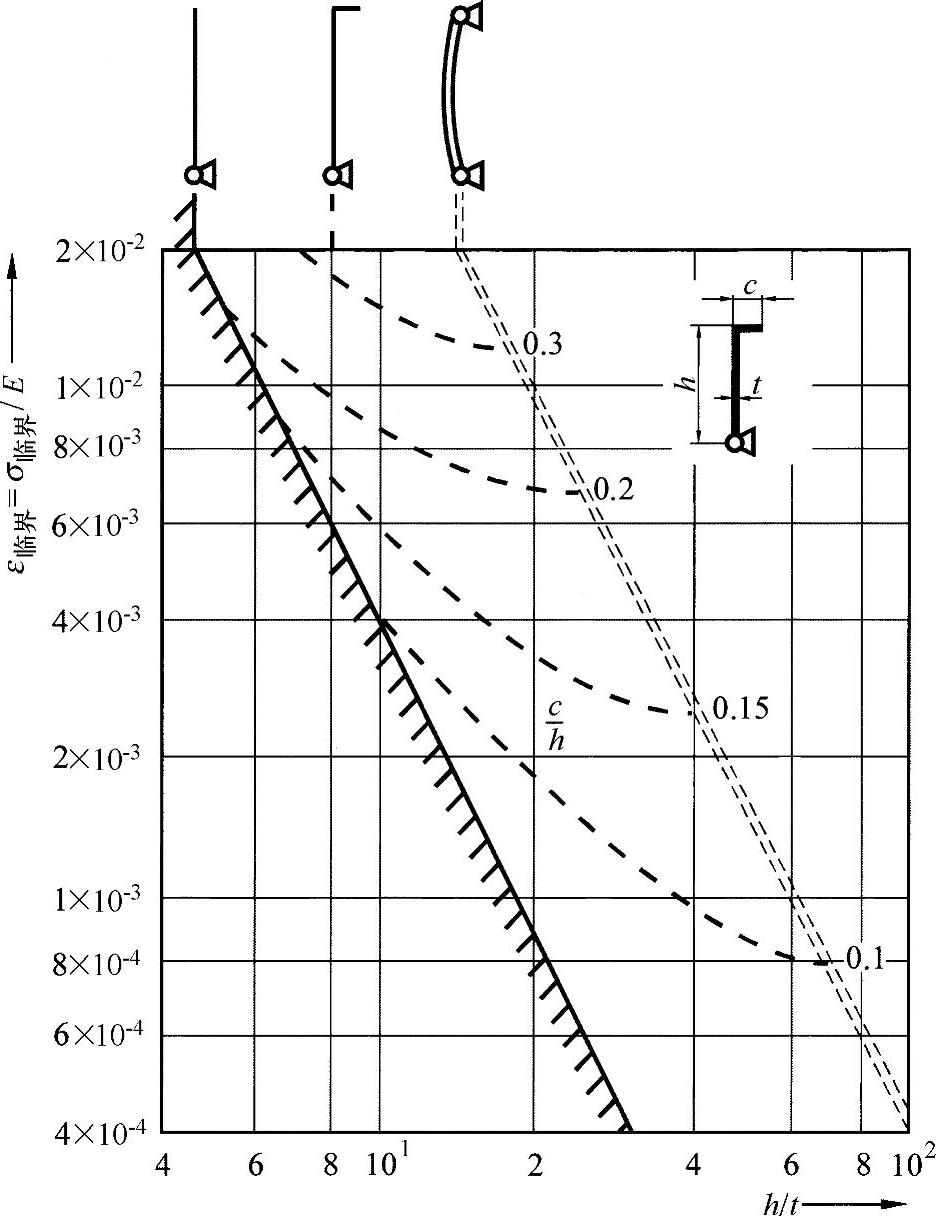

在载荷作用下可以确定,型杆的承载能力受限于自由边界的凸起。基于这一点,如果要提高结构的承载能力,就要对边界通过卷边方法加以稳固。这样一来,一个宽的自由边界就变成了两边有支承的边界。在只有很短的出超时,可视为自由边界。图19-14对自由边界与两边有支承边界的两个极限情形的稳定性效果进行了计算。

图19-14 主要卷边高度对承载能力的影响[HER 80](通过引入ε临界,表中数值与材料无关)

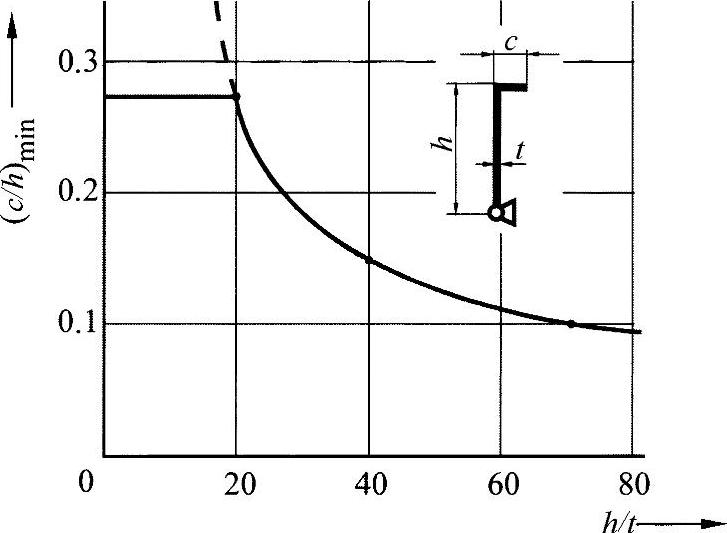

通过卷边实现的支承效果取决于腹板高度与要支承的型条的厚度的比例。其前提条件是,根据图19-15确定的一个最小卷边高度。

图19-15 型材边缘的最小卷边高度

这里,相对卷边高度c/h=0.27足够支承一个比例为t/h<1/20的连接棱。如果增大卷边高度c,如图所示,则边界又变得不稳定了,并且凸起值又会降低。总的来说,通过卷边可以将自由边界的承载能力提高2~3倍。

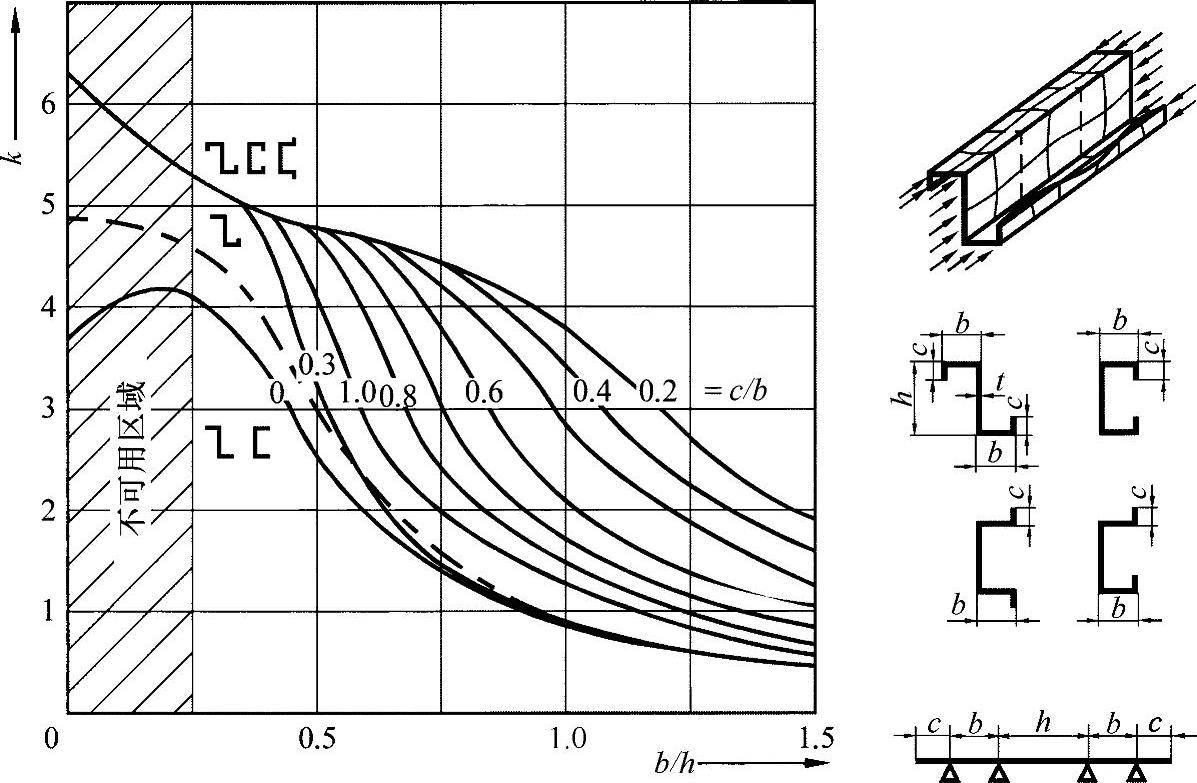

图19-16所示为不同的两凸缘型梁卷边高度的影响。从中可以看出,在型材比例为b/h=0.5~1.0与c/b=0.2时,压凸起值几乎增加了四倍。进一步还可看出,当比例变大为c/b=0.4~1.0时,由于不稳定,卷边值又明显下降了。采用两边卷边可达到最佳效果,即使只有一边卷边,卷边值也很好。

图19-16 相对卷边高度对压凸起值的影响(https://www.xing528.com)

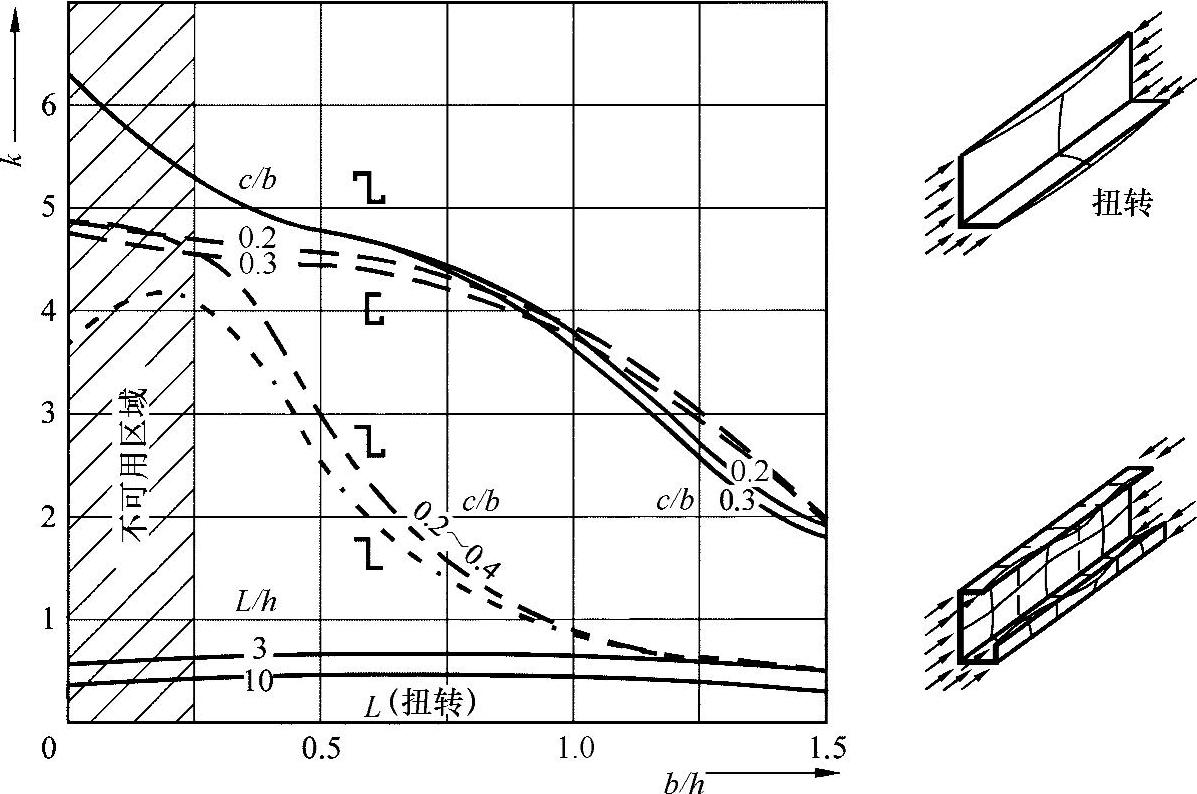

在图19-17中补充说明了各种带有卷边与没有卷边以及各种卷边比例关系的型材形状及其加固效果。图中所示的比较结果证明了,双边弯曲的Z形型材显示出了最好的压凸起性能。

遗憾的是,这种机械支承效果加工的费用也更高。绝大多数情况下,开口辊轧型材的额外花费很少,卷边的型材加工则很困难(如轿车座椅成型板材侧面件)。其问题在于,为了准确加工出U形型材或者是C形型材,模具需要有芯,以确保加工成型的型材最后可以脱离模具。这需要带有导板的昂贵模具,从而降低了生产率。

图19-17 型材长度/侧面比例对凸起(扭转)的影响与考虑到压凸起值的各种型材形状的比较

即便如此,在汽车工业中也会采用这种昂贵的方法,因为汽车工业的目标总是在最少的自重下达到高的刚度和稳定性。高昂的模具费用在大批量生产的汽车工业[4]中所起到的影响很小。

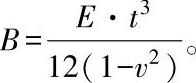

[1]均质平板的抗弯刚度:

[2](sinx)′=cosx与(cosx)′=-sinx。

[3]用于计算(见5.3节)有ET=0.8·E,ES≈0.7·E,由此有EW≈0.75·E。

[4]大众汽车公司从第二代高尔夫轿车开始在座椅靠背中采用卷边的型材,是用带导板的模具加工成型的。大众公司每天需要大约18000~20000个座椅靠背,所以平均到每个单件上的额外费用很低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。