通常对于大的结构(如商用车车身或者车厢)来说,只具备单一功能是不够的,往往还要求在承载性能上有进一步的差异(刚度、固有频率)。

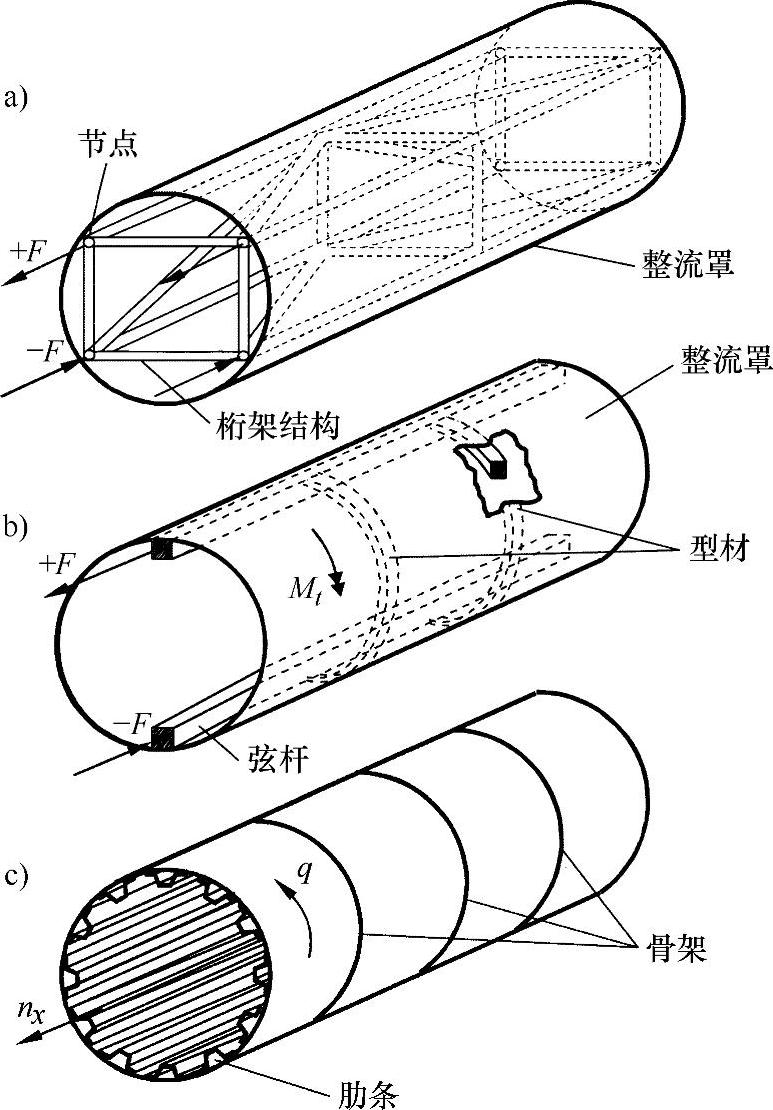

图4-6以飞机机身的不同研发阶段为例,可得出几个原理性的系统解决方案[SCH 58]。类似的开发方法也用于舰船制造或机车车厢制造中。其目标是达成在成本合理、重量最小化下的功能折中。

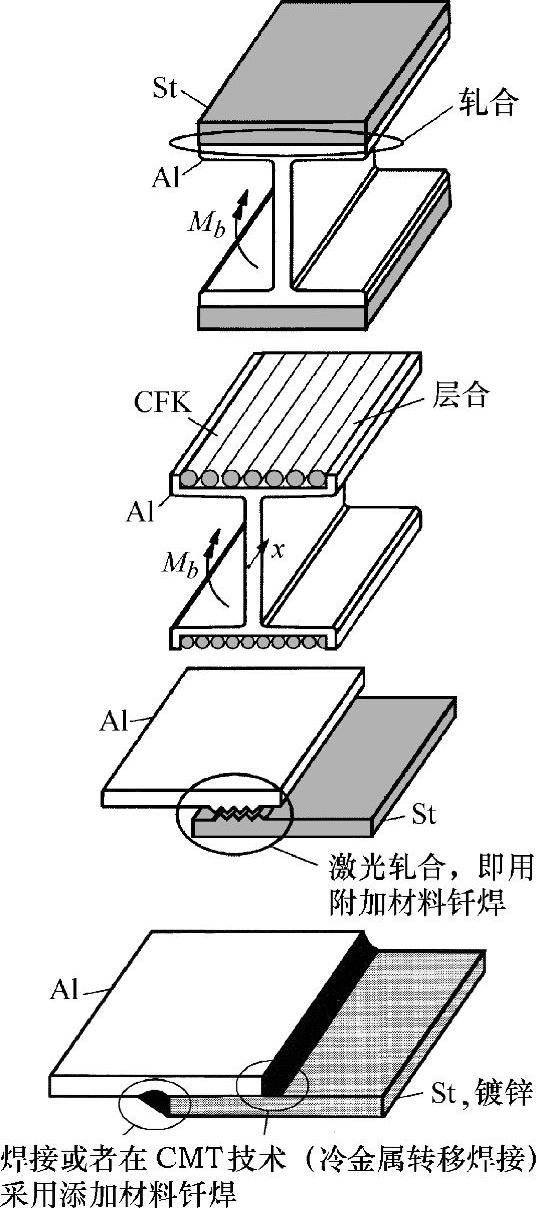

图4-5 用于商用车框架

结构与车身段桁梁的复合构造

图4-6 飞机机身图示

a)桁架结构,整流罩不承受载荷 b)实壁体,整流罩主要承受切向力 c)板壳体,整流罩承受法向力和切向力(https://www.xing528.com)

早期的设计方案采用桁架结构。在此方案中,支承结构和整流罩完成各自的功能。桁架结构是力导向的,而板的表面则不受力。这种结构的优缺点都很明显。即使是在今天,这种结构也在商用车(小型载货汽车、客车)或者小批量生产的电动车中得到了更多的应用,如图4-7所示。

在之后的设计开发中,开始采用实壁体构造方式。在这种结构中,支承部件和整流罩相互连接起来。实壁体的构造来源于板壁和实心单弦杆的设计结构。在此结构中,支承部件被加以分解,板主要承受剪流(来自剪切力),弦杆则承受结构弯曲造成的单一力。

图4-7 由挤压型材与内高压成型型材组成的 电动车铝合金空间框架结构

相比之下,壳体的设计更加轻盈。壳体构造中所采用的肋条和骨架由薄壁型材制成,可以将受力连续分布在整个结构上。型材承受剪流和法向力流(参看第9章),并将其传递到板整流罩上。为了确保这一点,力的导入与导出设计往往特别重要。

实际中,由于壳体构造(见汽车车身)的模具成本非常高,只有在大批量生产的情况下,采用壳体构造方案才是经济的。在汽车工业中,大批量生产的车型采用壳体构造,而小批量生产的车型采用空间框架构造。

[1]按照欧盟旧车法规,从2006年1月1日起,整车不低于85%的重量必须是可以回收利用的;从2015年起这一比例上升到95%。从2005年起,汽车设计必须确保材料可以分离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。