很久以来人们就试图将设计行为系统化,其目的在于学习通用有效的与方法相关的设计技术(见VDI-R2221/2222),而不再是获得仅与产品相关的措施。从这个意义上讲,轻量化不需要特殊的设计教学,而只是要考虑到针对轻量化技术的特殊情形加以修改的方法[FEY 90]。

与所有其他技术设计任务一样,轻量化设计的主要任务也是要满足所要求的功能,除此之外,首先要考虑到的是重量最小化,其他要满足的条件还有:

●安全性/可靠性;

●可生产性;

●可控制性;

●可装配性/可操作性;

●可检查性/可维护性/可修理性;

●环境;

●回收等。

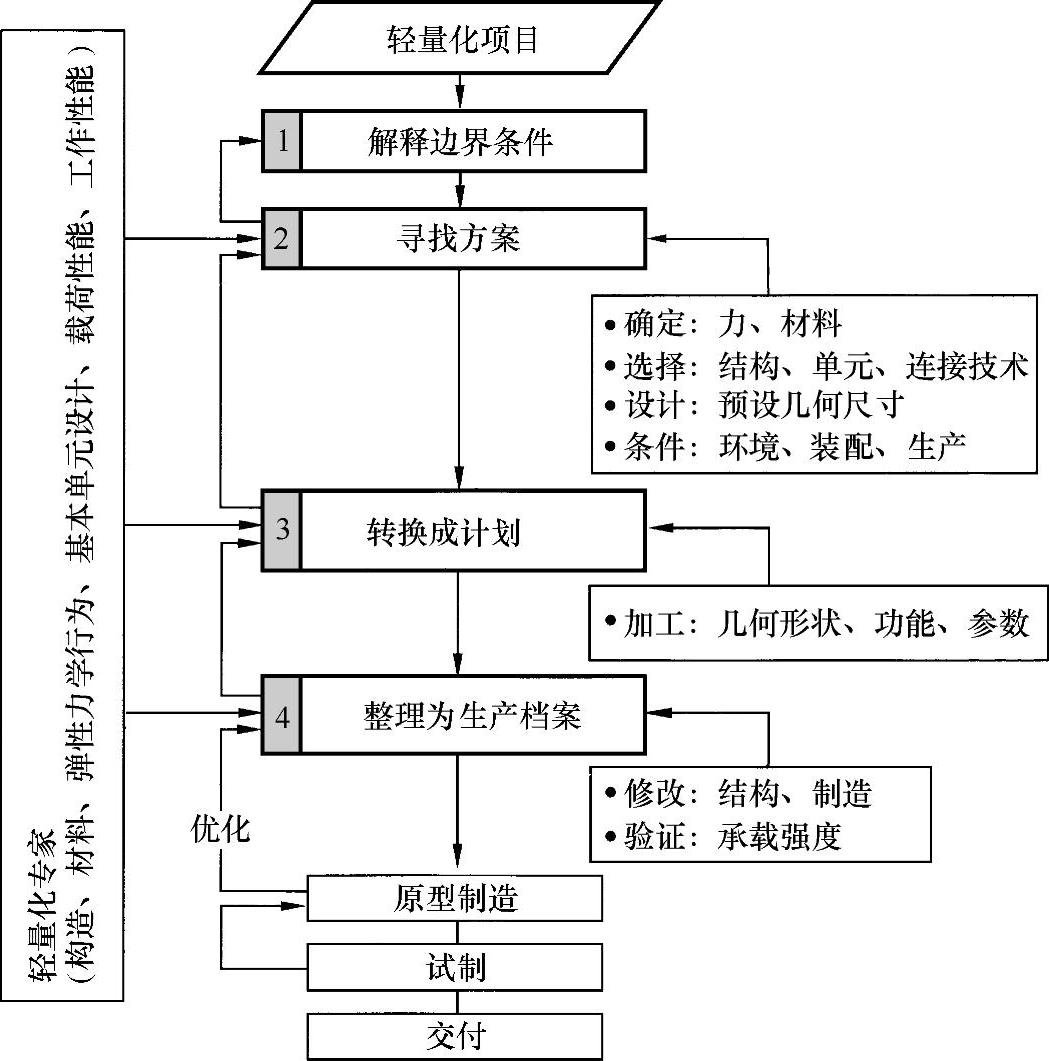

实际设计中无法达到只降低自重的目标。因此,面向轻量化的设计一般按照如下的工作步骤顺序进行:

●任务解析:收集到任务所要求的信息并制定一份任务要求清单;确定现有条件的局限及对解决方案的评估;确定一个解决方案的方向;评估技术经济后果。

●确定方案(找到一个原则性的解决方法):了解任务背景与确定核心问题;将核心问题分解为从属若干子问题;寻找解决各个子问题的方法;将解决子问题的方案结合起来用于解决核心问题;评估解决方案;生成方案草稿。

生成一个行之有效方案的前提条件是掌握以下相关知识:作用力的大小与方向、所选择材料的可能性、构造的性能、适当的预设定参数。(https://www.xing528.com)

归根到底,一个好的方案是问题得以创新性解决的保证。方案开发意义重大。遗憾的是,经验表明,在实际中人们对方案工作做得很少,往往是很快就沿着仅仅一个方向进行下去了。

●规划(解决方法架构的细化):将方案草稿加工成为各种实施细则;评估;对细则加以简化并进行选择;整体草案的修改。

●加工(确定与解决方法相符的制造与装配方法):最后确定几何尺寸、参数、材料与生产,以生成必要的制造技术资料。

出于对解决方案的优化考虑,以上步骤通常会一次或多次循环进行。随后进入的阶段是:

●原型生产(功能控制、装配等);

●测试工序(承载能力测试、可靠性、寿命)。

最后是连同要求的文档一起交付用于批量生产(SOP)(文档通常按照ISO9000:2009与ISO/TS 16949:2002标准制作)。

图3-1 轻量化设计的系统方法

以上设计流程如图3-1所示,这个流程与通常的设计系统学方法是一致的,也在解决完全不同的各种问题中得到了验证。

要得到一个好的结果,应具备可靠的轻量化设计知识。仅有创造力是不够的,因为设计所选择的材料通常只有通过符合规定的、确定的构造才能达到轻量化的效果。要做到这一点,需要理论基础知识和实践经验的完美结合。根据已经具备的理论知识,工程技术人员应当能够提出解决问题的方法与工具。所有这些构成了“轻量化人”所应具备的专业知识基础,这些“轻量化人”可以通过技术手段实现甚至是极端的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。