轻量化的所有努力都在于将设计的自重降到最低值,同时也必须考虑到所受到的约束,即不能妨碍到功能、安全与耐用性[DIN EN 1993]。目前主要采用的轻量化方法有:

●实现集成原则;

●采用更轻和强度更高的材料;

●新的制造技术;

●通过高水平的分析方法(FEM,BEM)分析掌握应力载荷与不稳定的情形。

实现这些原则须采用特定的设计战略[BLE 74],简要分类如下:

●形状轻量化或者功能轻量化:在这类轻量化战略中,需要采用一体化设计方案、薄壁横截面几何形体以及与清晰的力传递路径来实现轻量化。

●材料轻量化:采用性能参数尽可能高的、更轻的材料替代体积质量比较大的材料。

●制造轻量化:充分利用所有的技术潜能,实现在最少的材料使用和最少的连接点下的功能一体化(单一件)。

●节约轻量化:采用此种轻量化的目的是避免产生较高的费用,在保证材料质量的前提下,使用最少的材料、采用简易的制造方法。

每一种战略背后都意味着完全独立的设计和技术上的开销,由于必须考虑成本的因素以及日益增长的可持续发展的要求,在机械与汽车制造中可实现的轻量化度(~1/G)通常被限制在很窄的范围内。大多数情况下,其上下浮动的空间极其有限。(https://www.xing528.com)

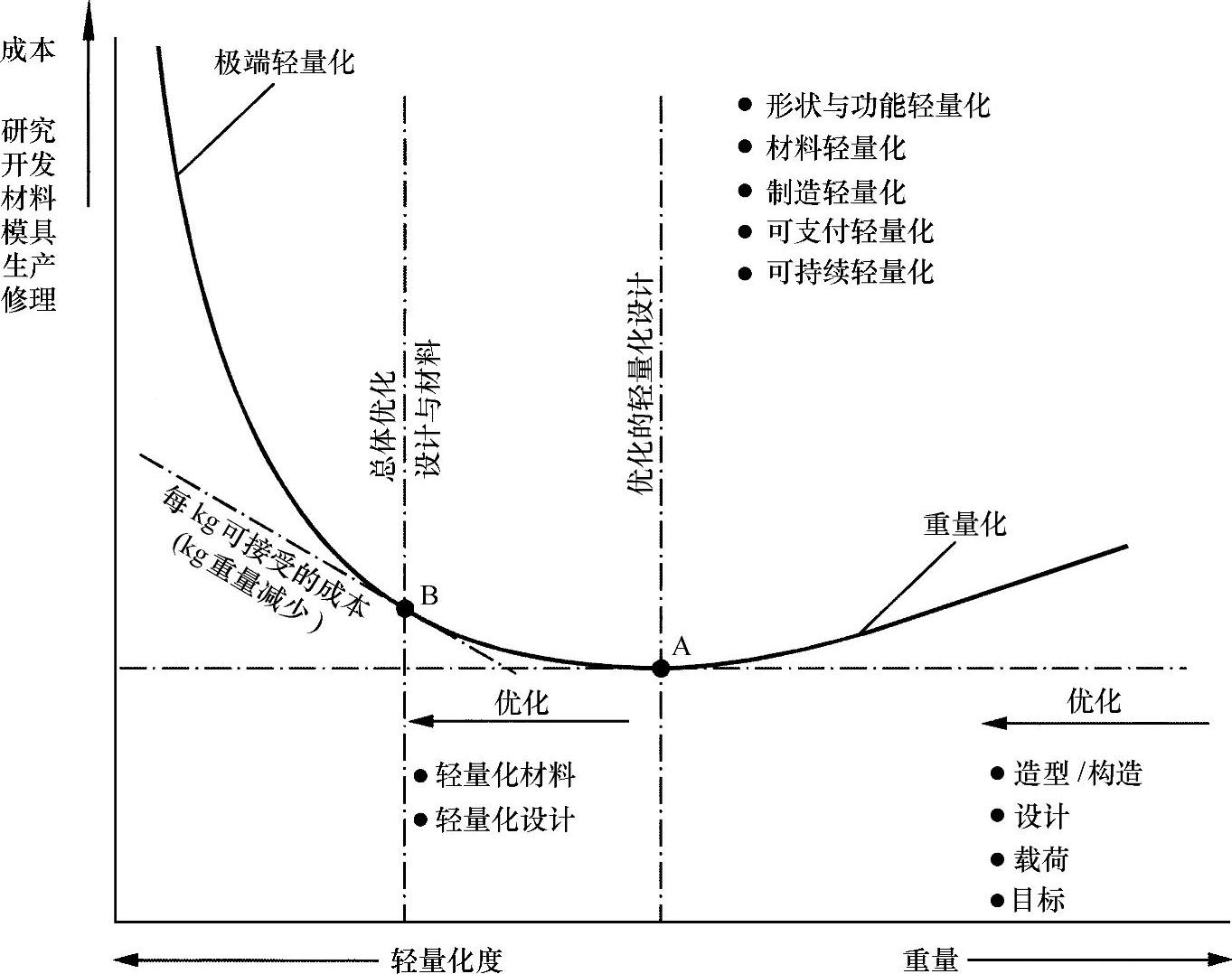

图2-1表明了轻量化设计的主要成本组成的几个基本趋势。绝大多数成本显示出了指数变化的过程,可将在这一变化过程中存在的一个理论最小值作为经济化的解决方案。

在力求达到的重量与成本的变化[1]之间存在着直接的内在关系。通常来说,一种采用更高轻量化度结构的生产成本会显著增加,原因如下:

●来自设计、计算与试验(E+K)的工程费用在轻量化设计中要比常规设计高出5~10倍。

●随着体积质量降低,材料通常变得更贵,其比例关系为:钢∶铝∶镁∶钛∶玻璃纤维增强塑料(GFK)∶芳纶纤维增强塑料(AFK)∶碳纤维增强塑料(CFK)=1∶3∶4∶20∶10∶20∶30 (€/kg)

●由于更高的模具与加工成本,轻量化制造成本比常规的最多要高出3倍。

因此,在机械与汽车制造中,每减重1kg,成本增加约15%,通常要做出妥协。基于此,轻量化的目标通常为优化的轻量化,即尽量在开销和收益之间找到一个合适的平衡点。

在航空航天设计中的情况则有所不同,因为成本考虑通常排在要完成的使命后面,所以往往可以做到极限轻量化。

图2-1 轻量化战略对系统成本与重量的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。