(1)压电控制的优势

西门子(Siemins)公司是压电控制技术的先驱者,但是它仅仅用一个压电执行器来替代电磁阀进行控制(见第五章),而博世公司的压电喷油器则是采用压电执行器直接控制喷嘴针阀的方案。这种直接控制技术更为先进,因为用压电执行器简单地替代电磁阀进行控制,仍然要通过液压作用间接地操纵喷嘴针阀动作,这样并不能使喷油器开闭得更快,然而提高喷嘴针阀开闭的响应速度却正是用压电执行器替代电磁阀所追求的目标,这样才能使喷油过程变得比现有的电磁阀控制方式具有更大的柔性。因此,博世第三代共轨喷油系统中采用压电直接控制式喷油器(图3-23),用压电执行元件直接控制喷嘴针阀动作。

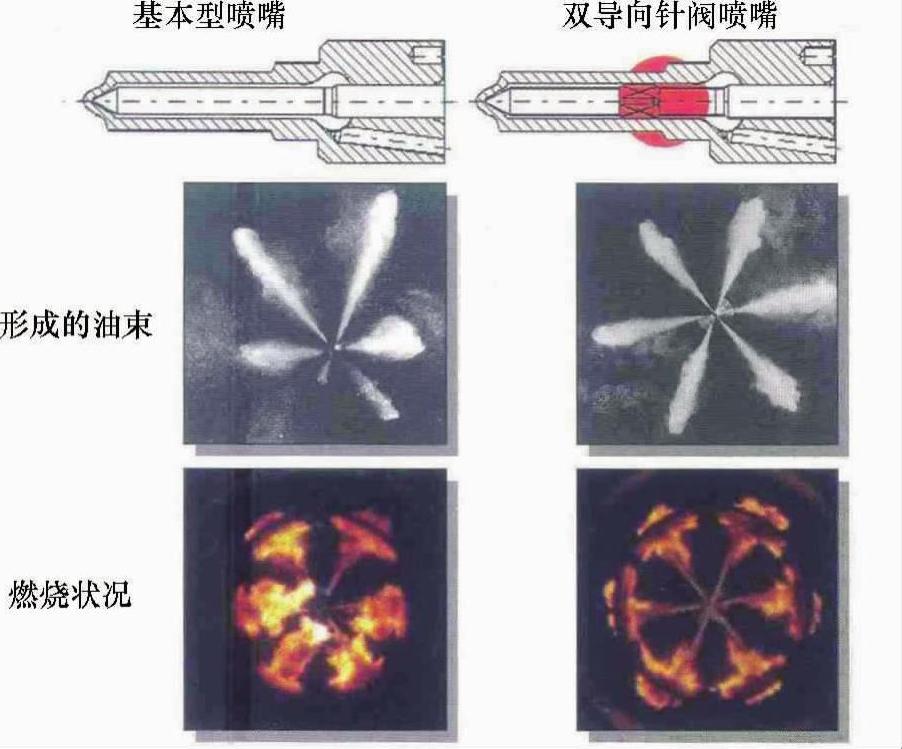

图3-22 不同结构设计喷嘴喷射油束及其燃烧状况的比较

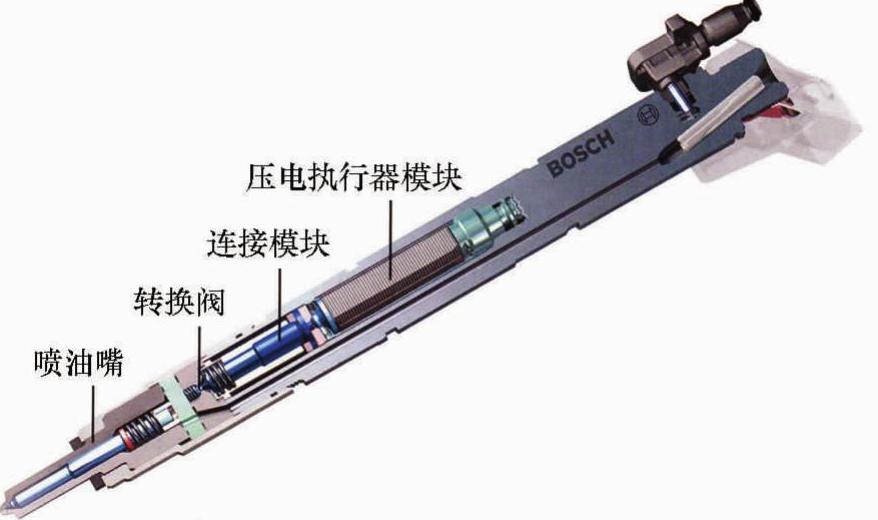

图3-23 第三代共轨喷油系统压电直接控制式喷油器

采用这种直接控制喷嘴针阀的方案充分发挥了压电技术的优势:

1)省掉了球阀和控制柱塞。

2)喷嘴针阀能直接响应压电执行器的动作。

3)喷嘴针阀的开闭速度更快,可以使两次喷油之间的间隔时间更短,提高控制柔性。

4)喷油量的控制精度更高。

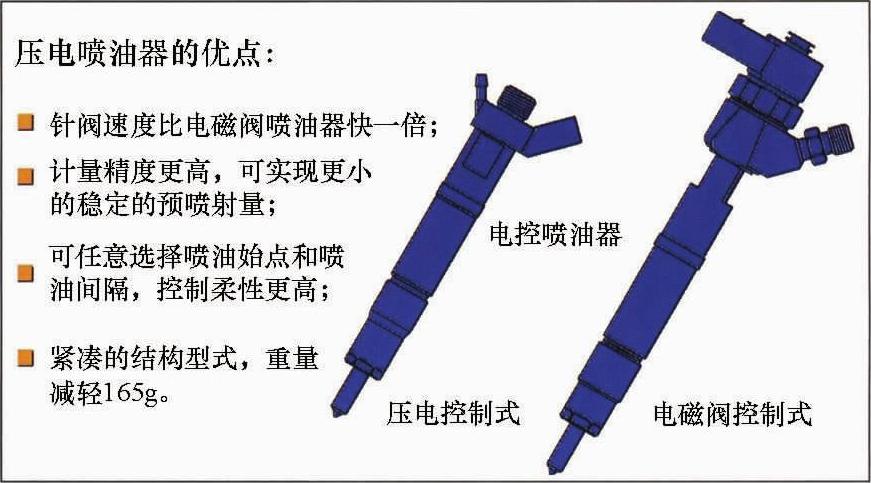

图3-24示出了压电控制式和电磁阀控制式共轨喷油器的比较。压电共轨喷油器由于取消了中间液压传动的控制活塞,机械构件很少,运动质量从16g减少到4g,使得这种直接控制式喷油器的开闭时间小于0.1ms,比电磁阀式喷油器快了一倍。虽然后者目前每循环也巳能实现5~7次喷射,但是前者能够任意选择喷油始点和喷射间隔,而目喷油量的计量精度更高,预喷射油量可以更小,因而使燃烧过程变得非常柔和,并为燃烧过程的进一步优化提供了更多的自由度,能获得更好的节能减排效果。此外,因配合密封部位大大减少,使得喷油器的回油量减少了一半左右,高压燃油泵的泵油量和所需消耗的功率也相应减少,系统的总效率得以改善。

(https://www.xing528.com)

(https://www.xing528.com)

图3-24 压电式和电磁阀式共轨喷油器的比较

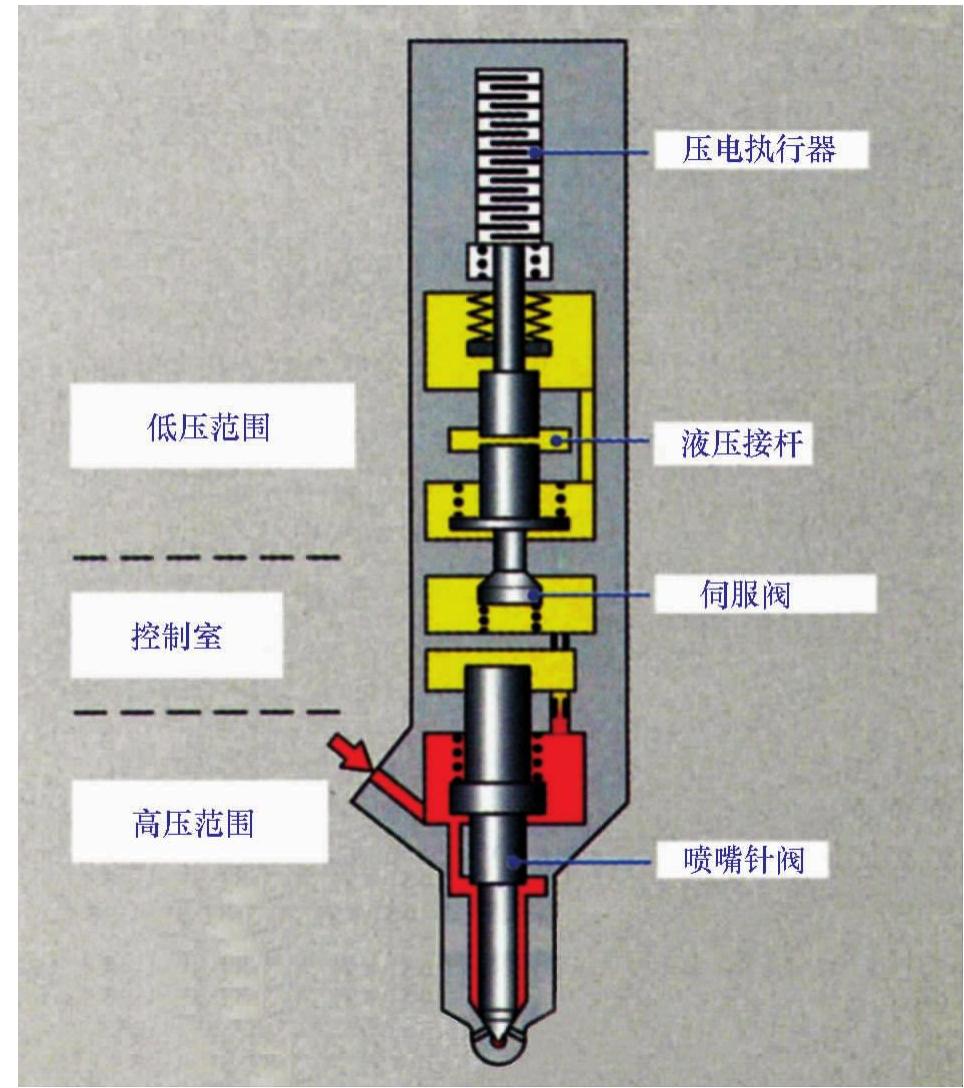

图3-25 压电直接控制式喷油器基本工作原理示意图

由于压电喷油器具有优异的性能,与电磁阀式喷油器相比,其预喷射油量在需要时能够减小到小于1mm3,还可应用两次预喷射,在中等负荷时噪声水平降低的数量级可达到3dB(A)。同时,在保持低噪声水平的情况下,微粒和NOx排放量还能降低13%~18%,因而在160MPa喷油压力下,就能使车重为1800kg的轿车无须废气后处理就达到欧Ⅳ排放标准,充分显示出其优异的实际工作能力。

(2)基本工作原理

如图3-25所示,博世(Bosch)压电直接控制式喷油器可分成低压、高压和控制室3部分,主要组件是压电执行器、液压接杆、伺服阀和喷嘴。喷嘴针阀是由伺服阀来控制的,喷油量则由其控制的持续期来决定。

压电执行器的工作原理,主要是依靠多层压电晶体在电压作用下能伸长而产生位移的逆压电效应(见第五章),它在非工作状态(无控制信号)时处于原始位置,伺服阀关闭,高压范围和低压范围相互隔断。此时,液压接杆起到补偿可能存在间隙(例如,由于热膨胀所引起)的作用,喷嘴借助于紧挨着控制室的共轨压力和弹簧保持关闭状态。

当对压电执行器施加控制信号(即施加电压)时,它就会伸长而产生位移,将伺服阀打开,从而使控制室中的压力降低,共轨压力将针阀抬起,喷嘴开启。直到控制信号终了,压电执行器恢复到原始长度,伺服阀关闭,控制室中的压力随之增大,喷嘴针阀也随之关闭。

(3)伺服阀

这种压电直接控制式喷油器取消了将液压力传递到喷嘴针阀上的控制柱塞,而是采用伺服阀来进行液压转换,因此运动质量从16g减少到4g,使得喷嘴针阀的开闭时间小于0.1ms,比电磁阀式喷油器快了一倍,同时摩擦也大大减小,喷油器的稳定性和喷油量计量误差比电磁阀控制式喷油器明显改善。伺服阀与喷嘴针阀的紧密连接使得针阀对压电执行器的动作能迅速直接作出反应,控制信号始点与喷油始点之间的滞后时间总共大约150μs,因而就能获得很高的针阀速度和重复性较好的最小喷油量,还能实现很短的喷射间隔。此外,从原理上讲,这种喷油器没有从高压范围向低压油路泄漏的部位,这样就提高了整个系统的液压效率。

(4)喷嘴模块

由于压电执行器集成在喷油器体中直接控制喷嘴针阀,取消了电磁阀控制式喷油器中间液压传动的控制柱塞,从而使得液压传递路线从152mm缩短至42mm,缩短了2/3以上,最大的喷嘴针阀运动速度可达1.3m/s,要比电磁阀控制式喷油器大约高一倍。将许多功能高度集成在喷油器体中最小的空间内,必须开发新的喷嘴模块,将喷嘴和控制阀模块的各种不同的功能结合在一起。如图3-26所示,当压电执行器接收到控制信号时,它就会伸长而产生位移,通过液压接杆将伺服阀打开,并将旁通油道关闭,从而使控制室中的压力降低,喷嘴针阀开启。直到控制信号终了,压电执行器恢复到原始长度,伺服阀关闭,并将旁通油道打开,控制室中的压力随之增大,喷嘴针阀也随之关闭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。