高压泵用于产生高压燃油,它的任务是在整个汽车运行期间,在柴油机任何运转工况范围内提供足够的燃油压力。

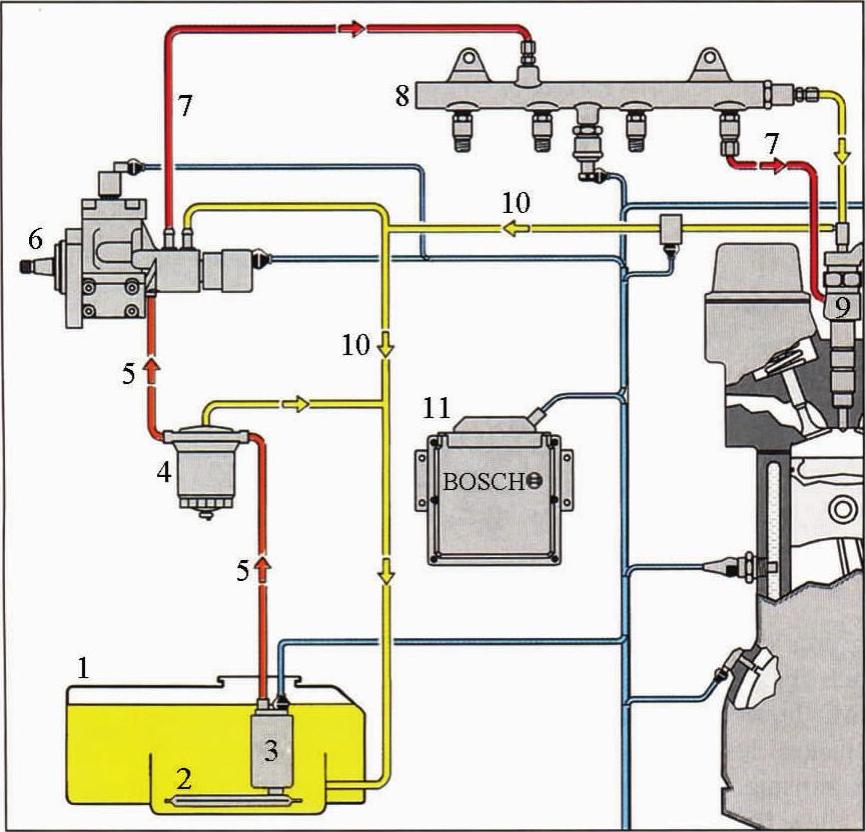

图3-2 共轨喷油系统的低压和高压油路

1—燃油箱 2—滤网 3—电动燃油泵 4—燃油滤清器 5—低压燃油管 6—高压燃油泵 7—高压燃油管 8—燃油共轨 9—电控喷油器 10—回油管 11—电控单元

图3-3 共轨喷油系统的主要部件

在第一代共轨喷油系统中,系统的最大工作压力为135MPa;而在第二代和第三代共轨喷油系统中,系统的最大工作压力则逐步提高到了160MPa、180MPa和200MPa。

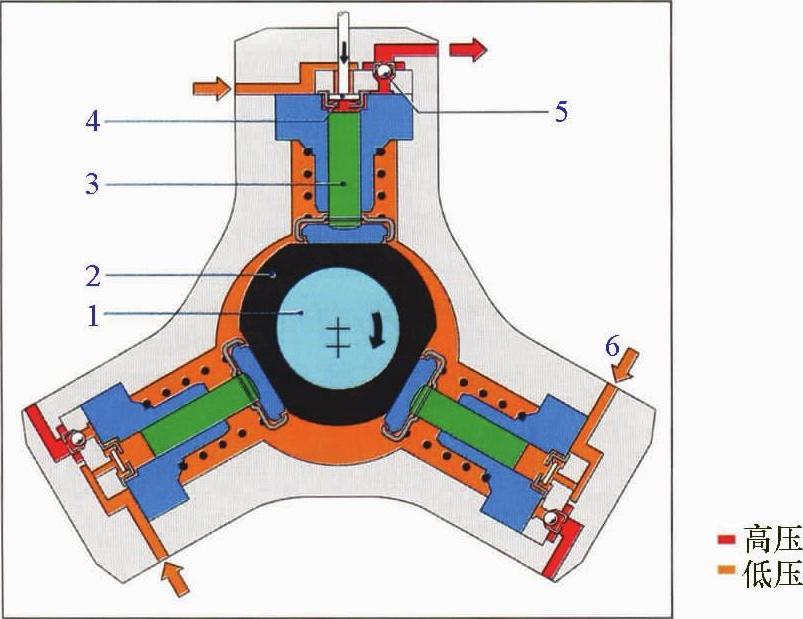

最初应用的CP1型高压泵是一种径向柱塞泵(图3-5),根据柴油机结构型式的不同,它的驱动轴可由联轴节、齿轮、链条或齿形带传动,并按照最大油泵转速不超过3000r/min来选择其传动比。高压泵由燃油直接润滑和冷却。在高压泵的驱动轴上有一个偏心凸轮,由其推动呈120°角度星形布置的3个径向柱塞上下运动泵油(图3-6)。

燃油从低压油路经安全阀进入高压泵。安全阀是一个受弹簧力作用的圆柱形阀芯,其底部有一个直径经过标定的节流量孔,进入的一小部分燃油可经该量孔返回到回油管路。安全阀的任务是阻止气泡进入高压泵,它的开启压力为0.05~0.15MPa。当泵油柱塞向下止点运动的时候,燃油经过进油阀进入泵油室。在泵油柱塞到达下止点以后再开始上升时,进油阀被关闭,燃油被压缩,达到共轨压力时,出油阀被打开,燃油被压入高压管路。在泵油柱塞到达上止点时,由于泵油室的油压突然降低,出油阀被关闭,过程重新开始。

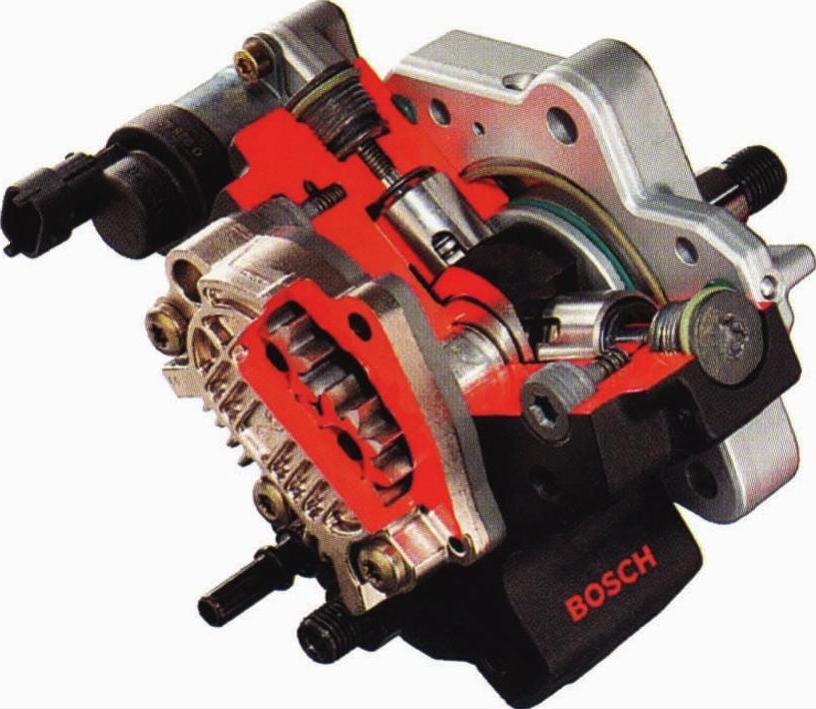

图3-4 高压泵及其串联的辅助齿轮泵

图3-5 高压泵及其燃油流程

1—驱动轴 2—偏心凸轮 3—泵油柱塞和柱塞套 4—泵油室 5—进油阀 6—泵油室溢流电磁阀 7—出油阀 8—密封元件 9—至共轨的高压接头 10—压力调节电磁阀 11—球阀 12—回油 13—进油 14—安全阀(带节流量孔) 15—至泵油室的低压油通

图3-6 高压泵的工作原理图

1—驱动轴 2—偏心凸轮 3—泵油柱塞和柱塞套 4—进油阀 5—出油阀 6—进油口

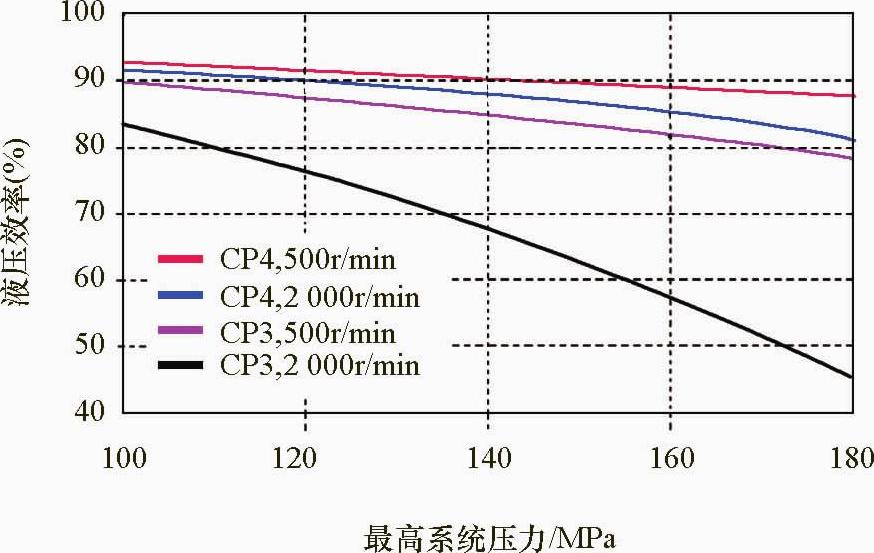

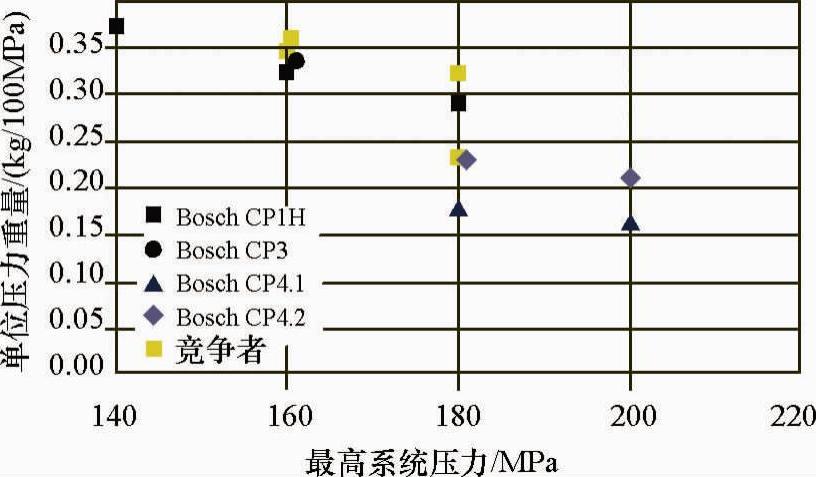

在2007年推出的喷油压力高达200MPa的第三代高压共轨喷油系统中开始应用新型的CP4型共轨高压泵,其基本结构与以往所应用的博世CP1型3缸偏心轮泵不同,它是一种具有双凸起凸轮和滚轮的径向柱塞泵(图3-7)。与传统的偏心轮泵相比,这种泵基于双凸起凸轮的工作原理只应用一个柱塞泵油单元,因此CP4型共轨高压泵只需要较小的结构空间,并目重量明显减轻。CP4型共轨高压泵从一开始就是为高转速(泵最高试验转速高达5500r/min)设计的,因该泵能适应发动机以高转速和1:1的传动比运转。双凸起凸轮与高的油泵转速相结合,使得供油时间比传统的偏心轮泵明显缩短,因而减少了柱塞的泄漏,从而达到了最佳的效率,所消耗的传动功率也要降低约20%。图3-8示出了CP4型双凸起凸轮泵与CP3型偏心轮泵的液压效率的比较。为了使得变型数目尽可能少,油泵的高压部分被设计成一个紧凑的泵油模块(图3-9),并集成在一个钢壳体中,这样不仅在产品变型管理方面,而目在实际的高压强度和重量方面都带来了不少好处,因此能够采用铝合金泵体,与CP1H高压泵相比,进一步减轻了重量,其重量只有CP1H高压泵的60%。为了更有说服力起见,图3-10上示出了各种共轨泵每100MPa喷油压力的油泵重量比较。(https://www.xing528.com)

图3-7 CP4型双凸起凸轮共轨高压泵

图3-8 CP4型高压泵与CP3型偏心轮泵效率的比较

图3-9 CP4型高压泵的泵油模块

图3-10 各种轿车柴油机共轨高压泵单位喷油压力重量的比较

此外,CP4型高压泵的这种模块化单柱塞或双柱塞结构能够达到通常较大的3柱塞偏心轮高压泵所能达到的泵油量。CP4型高压泵基于其工作原理还具有明显的优点,通过选择适当的传动比能够满足3~8缸发动机的同步供油需要。同时,由于CP4型高压泵具有高的泵油效率,因此在低转速时就能够达到高的泵油压力。CP4型高压泵的这些优良性能特别对于排放品质、燃油耗和运转平稳性等都是非常有利的。

除了上述轿车柴油机用的径向柱塞高压泵之外,在商用车上则大多采用直列式高压泵,其外形很像一台传统柴油机所用的两缸直列式高压喷油泵,在柴油机上通常布置在传统高压喷油泵的位置,由柴油机正时齿轮驱动,传动比不受限制,但通常仍保持1:2。这种共轨高压泵是以直列式高压喷油泵原理为基础设计而成的,虽然其外形和传动方式与传统的直列式高压喷油泵相似,但是其工作原理(连续泵油)则与前述转子式共轨高压泵相同。

目前,这种商用车柴油机用的共轨高压泵巳发展到第5代———CPN5系列,其主要特点是模块化结构。通过对其基本设计方案的进一步升级开发,并通过凸轮凸起数目、柱塞直径和行程以及对发动机的传动比等方面的适当组合,这种高压泵方案还能满足未来高压共轨喷射系统更高的要求,在相同或甚至减少泵重量的情况下将能够明显地提高液力功率(图3-11,图中“压力分级共轨系统”指的是本章“三、电控喷油器”中“3.液力增压式喷油器”将要介绍的采用液力增压式喷油器的共轨系统,即共轨泵产生第一级压力,在液力增压式喷油器中产生第二级压力),其泵油量/喷油压力谱将能覆盖从250L·h—1/250MPa(CPN5-25/2型)一直到520L·h—1/90MPa(CPN-9/2型)的范围。特别是,选择传动比和凸轮凸起数目的适当组合有助于达到最小的喷油量公差。在组合得当的情况下,就能够做到泵油元件的供油行程与喷油同步,或是每个喷油器都能对应一个相同的泵油元件。采用这种所谓的喷油同步或泵油元件同步供油,将使喷油压力特性曲线的偏差对各次喷射之间喷油量公差的影响减少到最低程度。

这种第五代共轨高压泵CPN5的模块化结构以CPN5-9/2型(CP—共轨泵,N—商用车,第5代,泵油压力90MPa/2个柱塞)为例示于图3-12。燃油的低压输送由集成在泵体上并由凸轮轴传动的一个齿轮泵来完成,而油量的计量控制功能由油量计量单元的电磁阀来承担(其原理同CP3型泵油量可调的高压泵,详见本章“二、高压油路”中“2.压力的调节”)。凸轮轴根据所选择的传动比组合具有2个或3个凸轮与泵油元件相对应。泵头用钢制成,它与泵油柱塞副所组成的单元模块一并装入铝泵体中。

避免发动机机油掺入到燃油中去是尽可能延长废气后处理装置使用寿命的重要影响因素,同时对废气排放特别是颗粒排放的要求进一步提高,因此CPN5系列共轨泵与同类型的其他商用车共轨高压泵不同,它用燃油润滑替代了发动机机油润滑。虽然发动机机油润滑方案能够将沿泵油柱塞泄漏的燃油对机油的损害降低到最小程度,然而燃油润滑方案却能使发动机机油回路和燃油回路彻底分开,因此完全避免了燃油对机油的损害,至于由于燃油的润滑性能较差对可靠性的影响,可通过结构设计和工艺措施来予以弥补,例如在凸轮传动机构中应用了滚轮挺柱方案。在用于轿车以及轻型和中型商用车较新的高压共轨喷射系统所使用的CP4高压泵中的应用巳经证实,采用这种滚轮挺柱方案是十分有效的。另外,还应用了减少摩擦的涂层和特殊的轴承材料,以改变材料的品质达到更满意的程度。此外,还通过凸轮几何形状廓线的适当设计来降低转矩波动对传动齿轮噪声的激励作用,并与油泵传动机构和发动机齿轮传动中的阻尼措施结合起来,能够明显地降低这种共轨高压泵的工作噪声。

图3-11 商用车柴油机用CPN高压泵系列的工作能力比较

图3-12 商用车柴油机用CPN-90/2型泵油量可调式共轨高压泵

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。