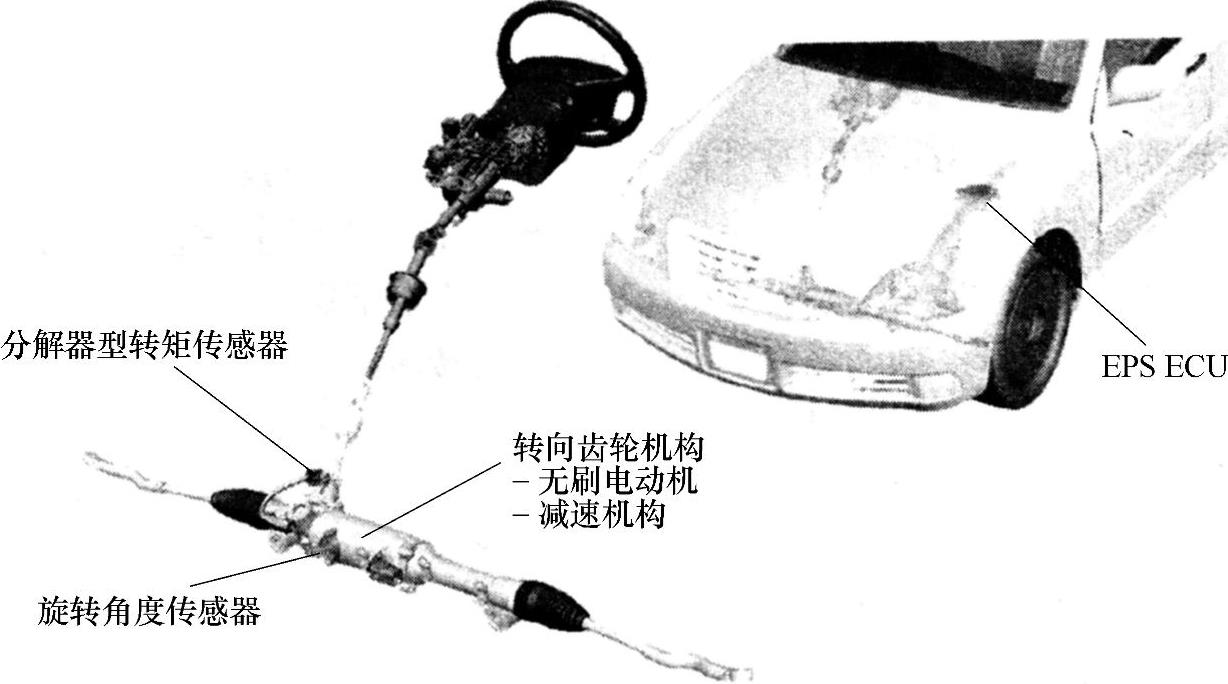

电控助力转向系统是由转向控制单元控制转向电控机工作来实现助力的转向系统,如图9-23所示。驾驶人操纵转向盘的转向,力矩通过转向齿轮和转向拉杆传到汽车的转向轮上;与此同时,电子控制单元根据目前驾驶人操纵转向盘而产生的转向力矩及当时行驶的车速,计算出所需要的转向助力。而所需的转向助力是通过调整电动机的电压和电流来实现的,所以转向轮上最终得到的转向力矩,是驾驶人操纵转向盘所产生的转向力矩和转向电动助力之和(后者远大于前者)。电控转向助力系统直接使用电源,它不消耗发动机的机械动力,故不会直接影响发动机的运转,从而比传统的液压助力转向系统节省燃油。

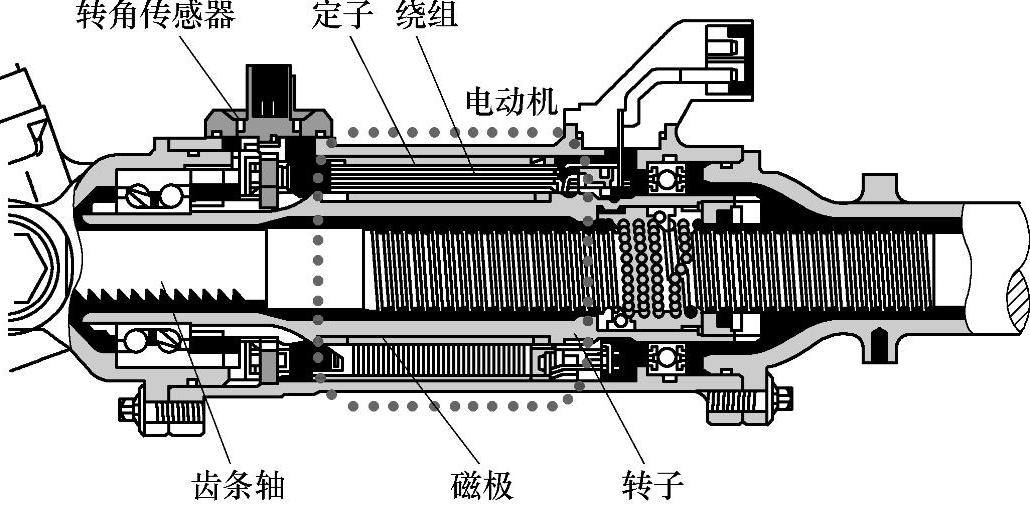

图9-23 电控助力转向传感器基本组成

该电控助力转向系统主要包括:由转向盘直接驱动的转矩传感器,其下部的小齿轮驱动齿条;转向电动机,装于转向管柱的中部;减速装置,采取与电动机转子内壳配套的循环滚珠式减速齿轮;转角传感器,反映助力电动机的转角和转向;齿条轴的外壳及左右横拉杆。

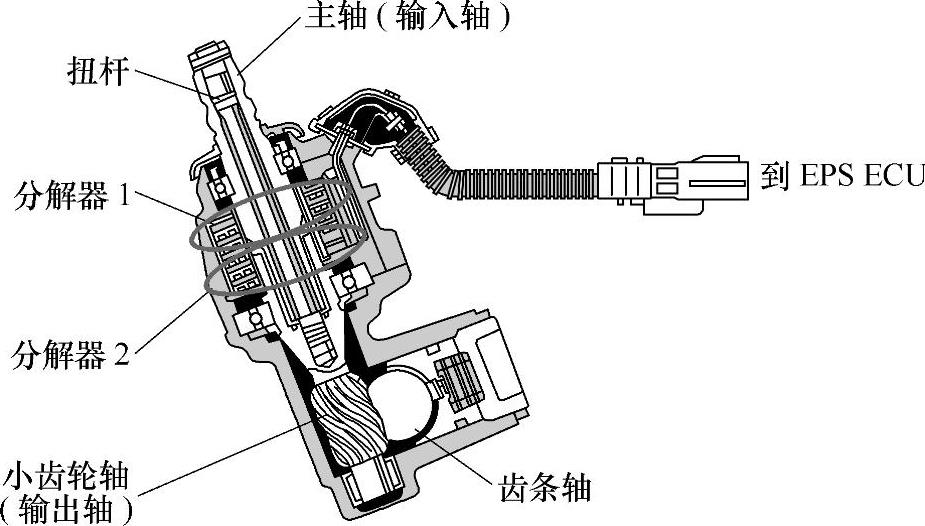

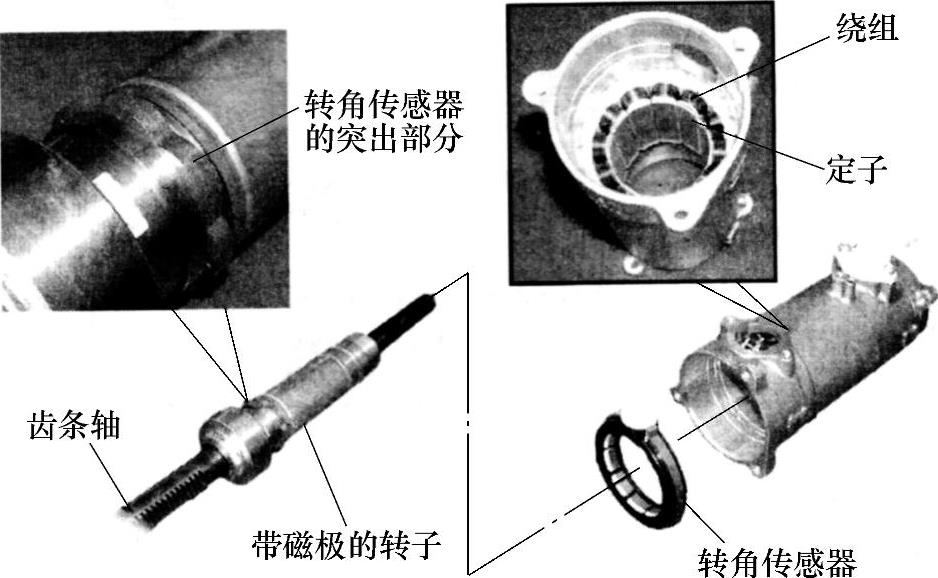

图9-24 转矩传感器结构

1.转矩传感器结构与工作

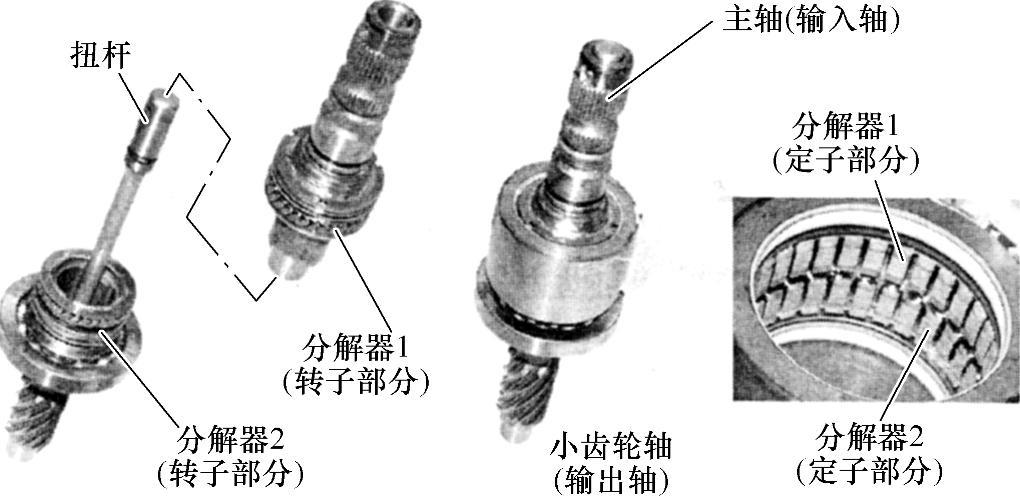

转矩传感器包括两部分,分别安装在转向盘的输入轴和转向小齿轮的输出轴上。

1)转子部分由上、下两层构成,且均装有转矩传感器,如图9-24所示。输入轴和输出轴由一根细金属销连接成一体,转子部分上方有销孔,如图9-25所示。输入轴和输出轴两者上部是钢性连接,由汽车转向盘的转轴即输入轴驱动。其下层转子带动小齿轮推动齿条的平移,驱动转向轮左右转向。

图9-25 转矩传感器分解图

转矩传感器的上层部分由转向盘直接驱动,由于下端没有负载,所以它的转动量与转向盘转轴完全同步。但转矩传感器的下层部分带有转向小齿轮(有一定阻力),中间通过细扭杆驱动,导致下层转子的转动量相对较小,这就造成上、下层转子在机械上会产生相对角位移差。当汽车转向时,在不同的道路条件遇到不同的转向阻力时,输入轴与输出轴这两个转轴会产生与转向转矩大小相应的角度差。

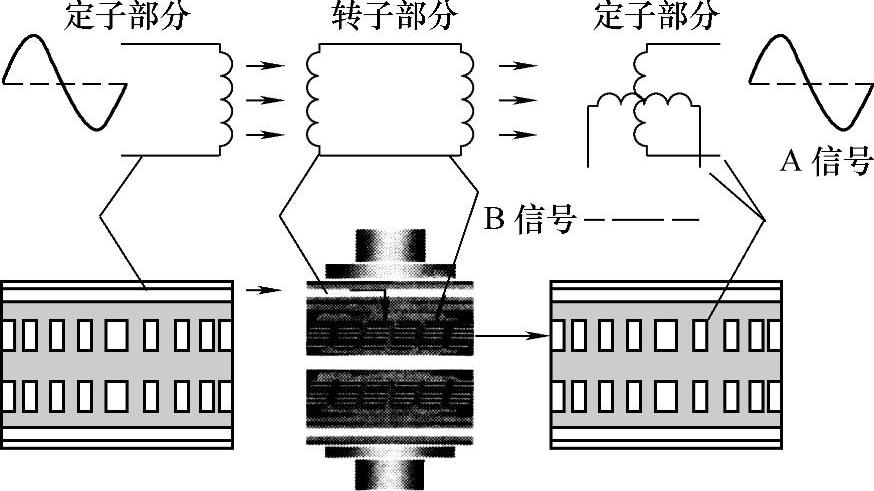

2)定子部分亦有上下两层线,分别对应转子的上下部。定子线圈部分有两种线圈分布,分别是励磁线圈(A信号)和检测线圈(B信号),如图9-26所示,其上共有7根不同颜色的细导线与外界联系。其励磁线圈对转子部分的线圈通过电磁感应引起励磁作用;检测线圈则将输入、输出轴的上、下角差(转向转矩)检测出来,向ECU输送电信号,这个电信号是以定子线圈上的两列正弦波的相位差,反映此时转矩传感器检测到的转矩大小。

2.电动机结构与工作原理

在转向器中部柱管内壁,安装有助力电动机以及减速器,如图9-27所示,电动机与齿条轴同心,由转角传感器、定子和转子组成。

(https://www.xing528.com)

(https://www.xing528.com)

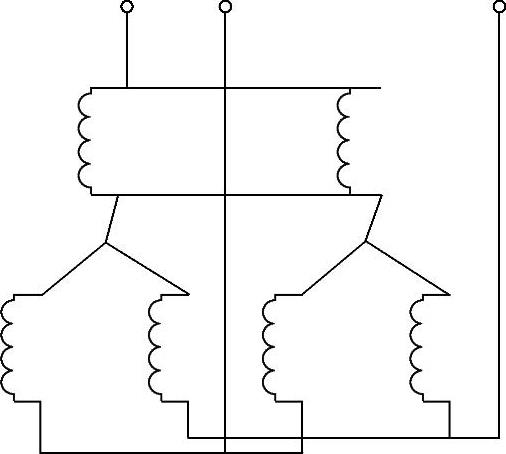

图9-26 转向转矩传感器线圈分解

助力电动机为无电刷的三相交流电机,外形如图9-28所示,其定子线圈为三相双星形联结,如图9-29所示,电动机转子是强永磁式的。此电动机设计的转动惯量较小,便于汽车行驶时灵活地变转向操作。该电动机改变旋转方向极方便,只是将三相电源任意两相间进行换接即能实现迅速的转向助力操作。而且此电动机具有低噪声、高转矩的特点,能克服行驶各种道路时的转向阻力,进行灵活转向操作。

供给助力电动机的电源为27~34V的三相交流电压:此电动助力转向控制单元中,还专门设置有提升电压的逆变器和电感储能线圈,由类似三相桥式、能将蓄电池的电压转为27~34V的电路完成。当驾驶人操纵转向盘时,会自动根据转向阻力大小,输出27~34V的可变电压;当驾驶人未操纵转向盘或车辆直线行驶时,电动机不运转,此时电动机的电压为0V。

图9-27 电动机及减速器的结构

图9-28 助力电动机

图9-29 转向电动机的双星形原理

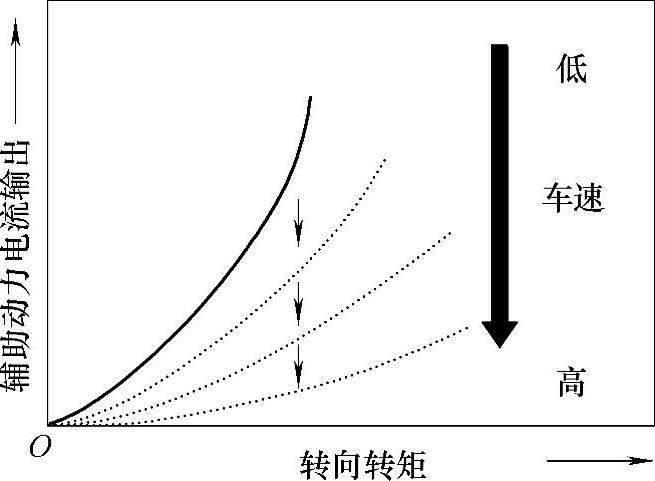

通过控制助力电动机的电流,来控制转向助力的大小。电动助力转向装置的控制单元接收转矩传感器和车速传感器的信号,并且根据转角传感器的数据判断当前车辆行驶状况,决定施加给转向电动机的助力电流大小,转向转矩和辅助动力电流输出间的关系如图9-30所示。转向电动机还有过热保护功能,当温度超过规定值,为保护电源和电动机不致过载,此时应限制电动机的助力电流,直至温度下降至规定的允许值为止。

3.减速机构

为降低转向电动机的转速,以获得更大的力矩,采取了与电动机转子内壳配套的循环滚珠式减速装置。极小的钢珠在4个极光滑的槽内循环滚动减速,如图9-31所示,将动力传递给齿条轴作直线运动,推动两个转向轮左右摆动,以驱动汽车进行转向。由于钢珠极小,在精细加工的导槽内循环滚动,故传动噪声极微。

图9-30 EPS工作情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。