19.6.1 主要材料、设备或工具

1.材料:支座、支座调平胶、3mm厚钢板;

2.设备、工具:位移同步顶升系统、油泵、拌胶器、拌胶容器、灰板、抹刀。

19.6.2 施工工艺

1.施工准备

1)查清拟更换支座型号规格、位置及数量;

2)现场踏勘,查清拟更换支座处的空间尺寸,并结合施工荷载,确定千斤顶吨位、形状、几何尺寸及布置方式,确定高压油管需要长度;

3)查看现场情况,解除影响施工的所有约束;

4)打磨墩台布顶位置至平整度符合要求,清理干净桥梁墩台顶部操作部位;

5)在梁底(或腹板下缘)、盖梁顶做出量测梁体位移量的标志;

6)调查支座、垫石、预埋钢板的实际位置。

2.安装顶升系统

按顶升系统操作规程安装系统。

1)布置千斤顶时,应预留支座取出及安装的进出空间;

2)千斤顶底座应垫应力扩散钢板,扩散钢板边缘距墩台顶面边缘距离不小于5cm;扩散钢板高度根据梁底空间确定,每块钢垫板应无翘角、歪斜;

3)将油顶与手动油泵、压力表及储油桶连接好,并将千斤顶平整置于垫板之上(活塞朝上),然后在千斤顶上垫好承压钢板,垫至紧贴顶升面。

4)安装位移传感器。用环氧砂浆将约5cm×5cm小钢板粘贴在梁底和盖梁对应位置,传感器底座及探头靠磁铁吸附在小钢板上,小钢板粘贴位置应保证传感器拉线竖直,并应避开高压油管、抄顶钢板、千斤顶的干扰。

位移传感器应准确反应梁体支座处的位移,因此传感器安装位置应尽量接近支座,但传感器又必须与油管、钢板、千斤顶保持分离,以免高压油管、抄顶钢板的变形影响传感器读数。

3.预顶升

在顶升系统和安全监控系统安装调试正常后进行预顶升。以施工荷载的50%左右进行预顶升,持荷5-10分钟,检查顶升设备的安全性,无任何异常后千斤顶回油缷荷到零。由于钢垫板受压,梁底与承压钢板间出现间隙,此时应在梁底与承压钢板间再次垫塞薄钢板,垫至紧贴顶升面。

4.正式顶升

1)“开始”信号发出后,每台油泵同时缓慢、均匀地供油,开始顶升。以顶举位移和压力两项指标进行双控,每顶起2mm为活塞行程步长,为一个控制步阶;每到一个步长,均停留2min,全面检查比较每片梁对应油表的工作油压及位移值,同步位移误差不大于1mm,油压误差不大于0.5MPa。

2)临时支撑应随着梁体升高而及时增加支撑高度,每顶高2mm加一块临时支撑钢板,确保临时支撑钢板与梁底紧贴。防止因千斤顶发生故障突然下沉,造成梁体震动而出现裂缝。

3)在顶举过程中,注意观察每块垫板变形情况,若出现翘角、歪斜等不良现象,应立即停止顶升,在确定临时支撑稳固后,让活塞回油回程,重新安装千斤顶及钢垫板,重复1)步骤相关顶举操作。

4)每级操作都必须同步进行,高差、油压误差必须严格控制在误差范围内,上一级操作的误差可在下一级操作中进行调整,直到板梁整体脱离支座顶面,继续提升,使得支座顶面具有5~10mm的施工空间。

5)及时垫好临时支撑垫块,确保每块垫板稳固,并支垫到位,保持住千斤顶的油压。临时支座与梁体混凝土的接触面积不能小于原支座的支撑面积。(https://www.xing528.com)

5.支座垫石调平

1)迅速取出原有的支座,取出的支座严禁向下直接摔地,避免可能发生的砸断高压油管、通电线路或砸伤人、畜等情况。清扫干净垫石表面。

2)如支座垫石有混凝土缺损、高度不够、平面尺寸不足或顶面不水平等,必须对其进行维修。对可以修补的,需对其混凝土表面凿毛、洗净,然后用环氧砂浆修补。对无法修补的,需要对其凿除后根据需要重新设置。按照支座系统组合高度及梁底预埋钢板位置的需要对需要扩大尺寸的垫石,采用C50环氧混凝土进行浇筑,顶部采用环氧砂浆进行调平。

6.量测垫石顶至梁底距离

量测每个垫石距梁底的最小距离hi(mm),以其中最小的值h(mm)与新支座的厚度d+3mm之差作为新支座安装后首次落梁的下落控制量,如图19.6.2所示。

图19.6.2

7.安装新支座

待垫石修补砂浆固化后,即可安装新支座。安装前需进行放线定位,放置时据线就位,不得偏移。

8.拌制支座调平胶、入模并初步成型

按照支座调平胶配制比例要求,结合确定数量,准确称量并倒入专用拌胶桶,用专用搅拌器将混合胶体拌制均匀,然后快速将支座调平胶盛入专用模具里,快速摊铺并初步成型。专用模具每个支座一个,事先已按照各支座对应的异形空间体的四角厚度要求调整完毕。

9.安装支座调平胶承托钢板

快速取出模具里的支座调平胶承托钢板,连同初步成型的胶体一起放置在支座与梁底预埋钢板之间并定位。盛胶钢板尺寸不宜过大,以免梁体下落时触碰钢板边缘,造成支座上翘。

10.第一次落梁

在支座调平胶未固化之前,必须进行第一次落梁。落梁高度=h-(d+3)mm。使胶体充分受压变形,且支座不受压,并保证胶体最薄处为3mm。

11.支座调平胶修整成型、静置

第一次落梁到位后,待支座调平胶未固化之前,完成胶体四周的修整成型,达到饱满、美观要求。

12.第二次落梁

首次落梁后2小时左右,支座调平胶的强度超过30MPa,此时可以进行第二次落梁,上部荷载全部转移至支座。完成支座更换。

落梁时,注意避免碰撞支座,以保证支座位置准确,落梁采用与顶升相逆的工艺法,亦按顶举时同一步长、步阶缓慢降落同一幅的每一片梁,有利于主梁就位准确且与支座密贴,若板梁与支座密贴不好,应查明原因,采取有效措施予以纠正或重来。

19.6.3 检查验收

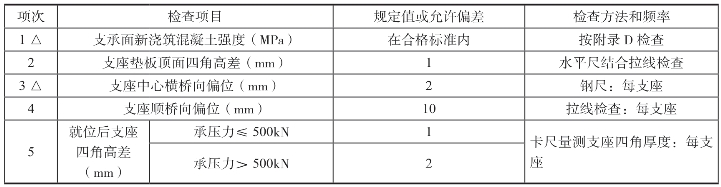

支座表面应保持清洁,支座附近的杂物及灰尘应清除;支座应稳定,和支撑面密贴。支座更换实测项目及方法见表19.6.3。

表19.6.3 支座更换实测项目及方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。