19.4.1 主要材料、设备或工具

1.材料:环氧砂浆(或聚合物砂浆)、界面剂、渗透型阻锈剂;

2.设备或工具:角磨机、钢丝刷、钢钎、毛刷、滚筒、棉纱、丙酮、搅拌器、搅拌桶、刮刀、托灰板。

19.4.2 施工工艺

1.基面处理

1)对混凝土出现破损部位采用人工凿除法将该处松散、破损、污损的混凝土清除干净,并使部分骨料露出表面,得到粗糙面以提高粘结性能。

2)对于缺陷深度≥10cm,面积≥(10cm×10cm)时,表面要凿成方波形和锯齿状,且凿至坚实层,判断的标准是以能够看见混凝土粗骨料为宜;

2.钢筋除锈处理

新老混凝土结合面清理完毕后,如有钢筋外露,应对外露钢筋进行除锈处理,用钢丝刷清理钢筋表面至表面清洁、无锈迹;用毛刷在钢筋表面刷涂一层阻锈剂,不得有漏刷。阻锈剂指触干燥后开始修补缺损混凝土。

3.粘结面的清洗

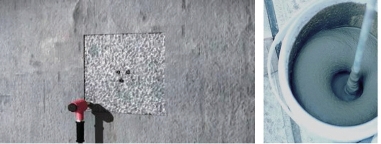

浇筑新混凝土前,去掉粘结面上所有损坏、松动和附着的骨料、灰浆、油脂等杂物,并用丙酮清洗粘结面。根据界面剂类型,树脂基质材料界面剂,修补前应确保基面无水膜,尽可能保证粘结面干燥,聚合物改性水泥基材料界面剂,修补前应充分润湿基面,并擦去多余水,使基面保持饱和面干状态,如图19.4.2-1。

图19.4.2-1

4.涂刷界面剂

界面剂能显著提高粘接强度,将配制好的界面剂用滚筒、刷子及刮刀均匀地涂抹在混凝土结合面上,其厚度一般为1mm左右。注意界面剂在使用过程中,要不停地搅拌,以保持均匀。界面剂涂抹完毕后,应在其晾干之前修补破损混凝土。

5.分层修补(https://www.xing528.com)

1)将修补材料按厂家推荐配比搅拌至色泽均匀一致。每次配量较少时,可用托灰板、抹刀人工拌和;配量较大时,用搅拌器在容器中拌和,并确保容器边缘、底部完全搅拌均匀。

2)修补材料搅拌后,应立即送到施工现场铺开,分层、均匀地将破损面修补平整、密实,尽可能在短的时间内全部用完,使反应热尽快散发。浇筑时,应严格控制每层的浇筑厚度,顶面或侧面修补,通常每层为50~100mm。若浇筑厚度过大,储热过多,将会出现不良后果。

仰面修补时,深度小于3cm的,按一层修补;修补深度大于3cm的,应按不大于3cm厚度分层修补。

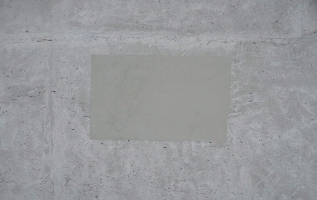

3)每次拌制的修补料,从制拌开始到修补结束,时间不得超过30min,超时不得继续使用。环氧类修补材料,修补前应采取措施使修补位置保持干燥;聚合物水泥基质类修补材料,修补时应保持基面含水量处于饱和面干状态。混凝土缺损修补后,外观宜成规整的矩形,如图19.4.2-2。

图19.4.2-2

6.混凝土表面涂刷阻锈剂

混凝土表面缺损修补后,在混凝土表面涂刷渗透型钢筋阻锈剂2~3遍,涂刷范围为缺损尺寸放大20cm,多层涂刷时,应在上一层涂膜已干燥后才开始涂刷下一层。

7.养护

环氧混凝土采用常温养护硬化法进行养护;聚合物砂浆应覆盖洒水养护。

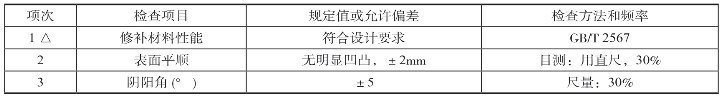

19.4.3检查验收

缺陷修补表面应平整、光洁,不得出现裂缝;新旧混凝土结合部位不得出现裂缝;修补混凝土表面颜色应均匀一致。混凝土修补实测项目及方法见表19.4.3。

表19.4.3 混凝土修补实测项目及方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。